交錯苗帶式大豆免耕精量播種機設計與試驗*

陳為鵬,胡培杰,張寶昌,邱田元,楊善東

(山東理工大學農業工程與食品科學學院,山東淄博,255000)

0 引言

窄行密植作為一種大豆種植技術,在國際上大豆種植應用面積較大[1-3]。經實踐證明,相比于傳統的種植技術,窄行密植種植技術可增產15%以上[4]。我國提出在黃淮海地區示范推廣大豆帶狀種植技術。目前黃淮海地區多為等寬行播種和窄行密植,缺少統一的密植與帶狀播種相結合的種植模式以及對應的播種機機型[5-6]。

針對大豆種植模式,國外學者很早就進行了研究,美國的Cooper[7]提出了減少大豆行距實現窄行密植的方法,國內學者也進行了相關探索,苗保河[8]在大豆波浪栽培模式上提出了寬窄行密植模式。相關學者對大豆播種機進行了研究,陳威等[9]設計了一種氣吹式防堵大豆免耕播種機,利用鼓風風扇將秸稈吹到背壟上實現潔區免耕,但土壤濕度大時清潔效果不好;王超群等[10]設計了一種滅茬免耕大豆播種機,采用動刀片和定刀片相結合的方式實現播種區域秸稈的清理,但該機具振動高、能耗大,存在一定安全隱患。陳美舟等[11]設計了大豆窄行密植播種機單盤雙行氣吸式排種器,利用具有內、外雙圈吸種孔的排種盤和分種器配合實現單個排種器雙行排種,但氣吸式排種器價格昂貴且工作時容易因吸入漂浮物造成阻塞而無法正常工作。

針對黃淮海地區缺乏密植與帶狀播種相結合的種植模式的問題,本文提出了一種交錯苗帶式的種植模式,針對該種植模式以及大豆播種機現存的問題,設計了一種交錯苗帶式大豆免耕精量播種機,對其關鍵部件進行理論研究與結構設計,通過田間試驗驗證播種機的工作性能。

1 交錯苗帶種植模式

黃淮海地區大豆種植要求密植帶狀播種,要求行距在400~600 mm,要求株數為225 000~270 000株/hm2。基于上述要求,提出了一種交錯苗帶式的種植模式。如圖1所示,該種植模式苗帶寬度為150 mm,同一條苗帶上的種子交錯排列,兩條苗帶之間的距離為450 mm,按照225 000株/hm2的規格計算可得,苗帶同一側相鄰兩粒種子的距離為140 mm。該種植模式改善了通風和光照效果,提高了植株的光合作用,增大了植株的生存空間,有利于植株吸收水、肥等營養物質,有利于植株的生長,從而提高了大豆的產量[12-14]。同時行距與玉米播種要求的行距相同,可實現玉米大豆通用。

圖1 交錯苗帶種植模式

在山東臨淄連續兩年進行交錯苗帶式播種與傳統模式播種對比試驗,交錯苗帶式播種模式采用本文所述播種機進行播種,傳統模式播種采用雷肯Saphir7播種機進行播種,兩種播種方式各播種1.33 hm2,均使用中黃34豆種,試驗結果如表1所示。2020年與2021年交錯苗帶式播種區比傳統播種區分別增產21.66%和19.56%,增產效果明顯。

表1 交錯苗帶式播種與傳統模式播種對比試驗情況表

2 整機結構與工作原理

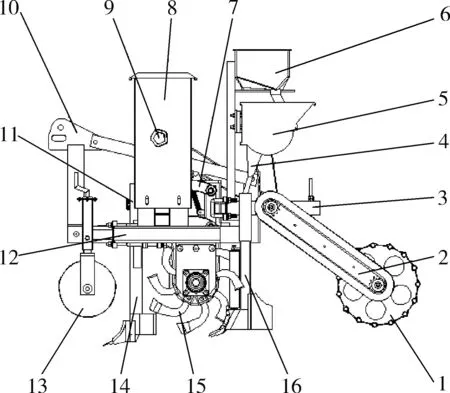

交錯苗帶式大豆免耕精量播種機主要包括懸掛裝置、機架、限深輪、苗帶清理整備裝置、施肥開溝器、肥箱、種箱、播種開溝器、交錯苗帶式排種器、籠型覆土鎮壓輪等組成。種箱、交錯苗帶式排種器、分種器、播種單元架、播種開溝器、籠型覆土鎮壓輪、仿形機構、傳動機構組成一個播種單元,播種機設有四個播種單元,每個播種單元之間的距離為600 mm。其結構如圖2所示。

圖2 交錯苗帶式大豆免耕精量播種機整機結構示意圖

工作時,播種機通過懸掛裝置與拖拉機掛接,在拖拉機牽引下向前行駛,地輪起到限深的作用,限制作業深度,由施肥開溝器開出肥料溝,同時拖拉機的動力輸出為苗帶清理整備裝置提供動力,帶動其清理整備苗帶,苗帶清理整備完成后播種開溝器開出種溝。播種機向前行駛帶動籠型覆土鎮壓輪進行轉動,同時通過傳動機構為交錯苗帶式排種器和排肥器提供動力,完成排種和排肥,最后由籠型覆土鎮壓輪進行覆土和鎮壓。該播種機的主要技術參數如表2所示。

表2 主要技術參數

3 關鍵部件設計

3.1 苗帶清理整備裝置設計

目前黃淮海地區主要施行小麥大豆輪作模式,小麥收獲后,機收留茬高度約為190 mm。為了保證大豆播種質量,需對作業區域進行清理整備。為了降低工作阻力,減少能耗,設計苗帶清理整備裝置,該裝置由刀軸、刀庫、彎刀和直面彎刀等組成,其結構如圖3所示。

圖3 苗帶式清理整備裝置

苗帶清理整備裝置中刀的排布方式對功率消耗和作業質量有很大的影響,合理的排布方式能有效地降低功耗,同時提高作業時機身的穩定性。本文設計的苗帶清理整備裝置共分為四個刀組,每個刀組對應一條苗帶,刀組的寬度大于苗帶的寬度,取200 mm。每個刀組包含兩側的兩把直面彎刀和中間的兩把彎刀,中間兩把彎刀在清理整備苗帶的同時對播種開溝器中間區域進行清理,防止阻塞。直面彎刀和彎刀交錯排列。同一刀組中的兩把直面彎刀的夾角為180°,兩把彎刀的夾角為180°。旋刀的規格均為IT245,其排布方式如圖4所示。

圖4 刀排列方式

苗帶清理整備裝置的旋刀轉速對苗帶清整效果影響顯著,轉速過高能耗較大,轉速過低,苗帶清整效果差[15]。對苗帶整理整備裝置的運動情況進行分析,以刀軸圓心為坐標軸原點,以機具前進方向為x軸正方向,以豎直向下的方向為y軸正方向,則旋刀的端點的運動軌跡方程如式(1)所示。

(1)

式中:R——旋刀回轉半徑,mm;

ω——旋刀的角速度,rad/s;

v——機具前進速度,m/s;

t——機具前進時間,s。

由式(1)微分得

(2)

為保證旋刀切碎根茬,vx必須有足夠的向后分量,其絕對速度不低于滅茬速度vc。

|vx|≥vc

(3)

苗帶清理裝置能正常工作的條件是入土點處需保證vx≤0,此時

(4)

聯立式(1)~式(4)得

(5)

式中:n——旋刀轉速,r/min;

h——旋耕深度,mm。

本文設計的播種機作業速度為8 km/h,即v為2.22 m/s,按照大豆播種機作業要求,取耕深h為60 mm,取滅茬速度vc為5.5 m/s[16],考慮滑轉率為5%,計算得旋刀轉速n≥379 r/min。因此苗帶清理整備裝置旋刀轉速應大于等于379 r/min。

3.2 排種器設計

排種器作為播種機的核心部件[17],是實現交錯苗帶的關鍵。為實現交錯苗帶種植,設計一種交錯苗帶式排種器,主要由排種器殼體、窩眼輪、伸縮頂桿、頂桿安裝輪、投種塊、清種毛刷、護種帶輥、柔性護種帶等組成,其結構如圖5所示。

圖5 交錯苗帶式排種器結構圖

排種器工作時,種子從上方進入種室,在自身重力和種子間的擠壓下充入窩眼中,隨著窩眼輪的轉動,窩眼內多余的種子被清種毛刷刷落,窩眼中保留一粒種子,隨后種子在柔性護種帶的護種下來到投種區,投種區的種子由于自身重力以及伸縮頂桿的推頂,從窩眼中投出,完成投種。

排種器投出的種子在分種器和播種開溝器的方管的引導下落入種溝。窩眼輪上設有兩排窩眼,每排35個,窩眼交錯分布,保證投出的種子在苗帶上交錯分布。相關研究表明窩眼的直徑為種子平均直徑的1.64倍時,充種效果最好[18],以中黃34豆種為參考,其平均直徑為7.82 mm,長度均值為8.97 mm,因此確定窩眼的直徑為12.8 mm,窩眼深度為9 mm。根據經驗,窩眼輪的直徑設計為280 mm。頂桿安裝輪上設有與窩眼輪窩眼個數、位置均對應的圓孔用來安裝伸縮頂桿,確保投種的精準可靠。伸縮頂桿通過投種塊的擠壓以及彈簧的回彈實現伸縮,伸縮行程與窩眼的深度相同,為9 mm。伸縮頂桿非投種狀態時頂桿尾部與窩眼輪內壁在同一圓周面上,起到托住種子的作用,投種時將種子完全頂出窩眼。為保證伸縮頂桿運動的流暢性,頂桿頂端設計成圓形,頂桿插入窩眼部分的直徑小于窩眼直徑,取8 mm。投種塊是伸縮頂桿投種機構的驅動部件,為了保證頂桿伸縮時的平穩順滑,將投種塊與伸縮頂桿接觸的一側設計成圓弧形,伸縮頂桿與投種塊接觸時在投種塊的擠壓下開始向外伸出推頂種子,當伸縮頂桿到達投種塊中間時達到最大伸縮行程。投種塊通過螺釘固定在排種器殼體上,保持固定狀態。

3.3 播種開溝器設計

交錯苗帶的種植模式要求開溝器能在一條苗帶上同時開出兩條種溝,傳統的開溝器難以實現,因此設計了一種組合式的播種開溝器,如圖6所示,該開溝器由轉筒、入土部件、擋土板、方管等組成。方管通過螺栓安裝在播種單元架上,方管前部設置轉筒,防止纏草;底端焊接安裝入土部件和擋土板,入土部件與擋土板共同作用開出種溝;方管頂端與種管連接,起到導種的作用。經排種器排出的種子通過左右方管分別落到兩個入土部件開出的種溝內,左右方管之間的中心距離為150 mm,保證了交錯苗帶的寬度。

圖6 開溝器結構示意圖

3.4 覆土鎮壓機構設計

籠型覆土鎮壓輪由覆土鎮壓輪片、籠條、推土板等組成。籠型覆土鎮壓輪直徑400 mm,均布15根籠條,每根籠條上焊接一個推土板。為了保證覆土效果,籠型覆土鎮壓輪的寬度應大于苗帶寬度,取寬度為180 mm。籠型覆土鎮壓輪通過覆土鎮壓輪架安裝在播種單元架上,播種單元架通過平行四桿仿形機構安裝在播種機機架上,實現單體仿形,通過絲杠調節地輪與播種開溝器的高度差,從而保證播種深度,其結構如圖7所示。

圖7 籠型覆土鎮壓機構示意圖

籠型覆土鎮壓輪轉動過程中,推土板將土壤推入種溝完成覆土和鎮壓的過程,推土板與水平面的夾角決定了其覆土的能力。對推土板上的土壤進行受力分析,如圖8所示。

圖8 推土板上土壤受力分析

水平方向上推土板對土壤的分力

Fx=Fsinθ

(6)

式中:F——推土板對土壤的推力,N;

Fx——推土板對土壤的推力在水平方向上的分力,N。

水平方向上土壤之間的摩擦力

Ffx=Ffsinθ

(7)

式中:Ff——土壤之間的摩擦力,N;

Ffx——土壤之間的摩擦力在水平方向上的分力,N。

當土壤沿水平方向滑動時

(8)

式中:u——土壤間的摩擦系數;

m——推土板推動的土壤的質量,kg;

g——重力加速度,m/s2。

在水平方向上,由牛頓第二定律得

Fsinθ-umg=ma

(9)

式中:a——土壤的加速度,m/s2。

整理得

(10)

由式(10)可知,當土壤摩擦因數和推土板對土壤的推力一定,θ≤90°時,推土板與水平方向的夾角θ越大,土壤水平方向的運動效果越好,但夾角過大時會影響到種溝中種子的位置,通過試驗對比,取θ為20°。

4 田間試驗驗證

4.1 試驗條件

試驗樣機在山東臨淄進行田間試驗,如圖9所示,試驗田前茬作物為小麥,機收留茬高度為190 mm,拖拉機型號為KAT-1404,樣機作業速度為8 km/h。試驗時間為2021年6月21日,試驗選用豆種為中黃34。

圖9 田間試驗

4.2 試驗方法

參照GB/T 6973—2005《單粒(精密)播種機試驗方法》進行試驗。選取機具可靠性、通過性、播深合格率、播種均勻性(粒距合格率、重播率、漏播率)、晾籽率、作業效率作為指標[19]。

4.2.1 機具可靠性

拖拉機掛接試驗樣機按照8 km/h的作業速度在長度為100 m的田間連續作業1.33 hm2,作業過程中不發生故障視為合格。

4.2.2 機具通過性

拖拉機掛接試驗樣機按照8 km/h的作業速度在長度為100 m的田間連續作業,往返一個行程不發生堵塞或有一次輕微堵塞視為合格,本試驗在全秸稈覆蓋地6次播種測試。

4.2.3 播深合格率與播種均勻性

播種機作業完成后,隨機選取5條苗帶,每條苗帶取4 m,在不改變種子位置的前提下,把種溝覆土撥開,進行測量,記錄種子的深度以及兩相鄰種子之間的距離,計算種子的播深合格率(黃淮海地區要求大豆播種深度為30 mm,以播深為20~40 mm為合格)、粒距合格率、漏播率和重播率。前進方向相鄰兩粒種子的距離大于1.5倍理論行距為漏播,小于0.5倍理論行距為重播。計算公式如式(11)所示。

(11)

式中:x1——漏播個數;

x2——重播個數;

x3——粒距合格個數;

x4——播深合格個數;

M——漏播率,%;

Q——重播率,%;

Y——粒距合格率,%;

Z——播深合格率,%;

X——每組試驗種子總個數。

4.2.4 晾籽率測量

播種作業完成后,隨機5個區域,每個區域長度為2 m,寬度為一個作業幅寬,計算晾籽率,計算公式如式(12)所示。

(12)

式中:x5——晾籽個數;

B——晾籽率,%;

W——每個區域種子總個數。

4.2.5 作業效率

試驗樣機連續播種3 h,測量其作業面積,計算樣機作業效率,計算公式如式(13)所示。

(13)

式中:E——作業效率,hm2/h;

L1——試驗樣機作業總長度,m;

L2——試驗樣機作業幅寬,m;

T——試驗樣機作業時間,h。

4.3 試驗結果與分析

該試驗樣機在作業過程中未發生故障,機具可靠性合格。對試驗樣機田間試驗通過性進行觀察,在6次播種測試中,只有1次輕微阻塞情況,其余情況均為無堵塞,機具通過性合格。對試驗樣機進行田間試驗的各項數據進行計算,試驗結果如表3所示。

表3 試驗結果

從表3可以看出,在前進速度為8 km/h時,測得交錯苗帶式大豆免耕精量播種機播深合格率為92.6%,粒距合格率為94.4%,漏播率為1.8%,重播率為3.8%,晾籽率為0.74%。試驗指標均優于行業標準要求。試驗樣機作業時前進速度為8 km/h,作業幅寬為2.4 m,作業長度為24 km,作業效率為1.92 hm2/h,滿足作業要求。通過各項試驗數據可知,交錯苗帶式大豆免耕精量播種機工作穩定可靠,設計合理,滿足大豆播種機設計要求。

5 結論

1) 提出了一種適用于黃淮海地區的大豆種植新模式,該模式理論株距為140 mm,苗帶寬度為150 mm,同一條苗帶上的種子交錯排列,兩條苗帶之間的距離為450 mm,提高了作物的生長條件;設計了一種交錯苗帶式大豆免耕精量播種機,對其結構布局進行了設計,根據種植模式確定了作業行距為600 mm、作業幅寬為2.4 m,苗帶寬度為150 mm,播種深度為20~40 mm。

2) 對苗帶清理整備裝置進行了設計,確定了旋刀的分布方式為直面彎刀和彎刀交錯排列,同一刀組中的兩把直面彎刀的夾角為180°,兩把彎刀的夾角為180°,確定了刀軸轉速需大于379 r/min;設計了一種交錯苗帶式排種器,排種器中窩眼的直徑為12.8 mm,窩眼深度為9 mm,窩眼輪的直徑設計為280 mm,通過對窩眼輪的設計實現了交錯苗帶投種,設計了伸縮頂桿,其伸縮行程為9 mm,插入窩眼部分的直徑為8 mm,設計了投種塊配合伸縮頂桿輔助投種,提高投種效率;設計了組合式播種開溝器,其左右方管之間的中心距離為150 mm,開溝的同時保證了交錯苗帶的寬度;設計了一種籠形覆土鎮壓輪,其推土板與水平方向的夾角為20°,提高了覆土效果。

3) 通過播種機田間試驗驗證表明,當前進速度為8 km/h時,交錯苗帶式大豆免耕精量播種機可靠性合格,機具通過性合格,播深合格率為92.6%,粒距合格率為94.4%,漏播率為1.8%,重播率為3.8%,晾籽率為0.74%,作業效率為1.92 hm2/h,滿足行業標準要求。