甘薯秧回收機輸送管流體仿真分析與彎管結構優化*

穆桂脂,亓協騰,張琛,王旭,呂釗欽,鄭文秀

(1. 山東農業大學機械與電子工程學院,山東泰安,271018; 2. 山東省園藝機械與裝備重點實驗室,山東泰安,271018; 3. 東營職業學院石油裝備與機電工程學院,山東東營,257091)

0 引言

我國是甘薯種植大國,甘薯秧蔓產量大,是良好的飼料[1-3]。甘薯秧回收機可將甘薯秧蔓粉碎后進行回收利用,具有很好的經濟效益。拋送裝置是甘薯秧回收機的重要組成部件[4]。目前很多學者對葉片式拋送裝置的拋送機理、內部流場等進行了研究[5-9],并對拋送葉輪的結構、轉速等參數進行了相關分析優化,但現有的研究成果缺乏對輸送管的研究分析,翟之平等[10]利用Fluent軟件仿真分析了葉片式拋送裝置輸送管內物料的運動,輸送管的結構形式對拋送裝置內物料、氣流運動影響顯著,因此研究輸送管的結構對甘薯秧回收性能的影響,可為提升甘薯秧回收機拋送裝置的性能提供依據。因此,文章以甘薯秧回收機輸送管作為研究對象,利用CFX軟件仿真分析不同輸送管形狀對其內部流場的影響,以期獲得輸送管的合理結構參數,并通過試驗進行驗證,為甘薯秧回收機輸送裝置的性能優化提供依據。

1 甘薯秧回收機總體結構

1.1 整機結構與工作原理

甘薯秧回收機[4]主要由切割粉碎裝置、拋送裝置、傳動系統組成,其主要結構如圖1所示。切割粉碎裝置主要由仿壟刀輥及甩刀組成,將挑秧刀挑起的甘薯秧粉碎并將其拋至風機殼內。拋送裝置主要由風機、輸送管及收集箱組成,將碎薯秧拋至收集箱。傳動系統主要由變速箱、萬向傳動裝置及帶傳動裝置組成,其主要功能是將拖拉機輸出的動力通過傳動裝置傳遞給變速箱,由變速箱改變動力的傳遞方向及傳動比并通過皮帶輪帶動刀輥及風機轉動。

圖1 粉碎拋送式甘薯秧回收機結構簡圖

回收機工作時,刀輥及其上的甩刀高速旋轉將挑刀挑起的甘薯秧在半封閉式粉碎室內切斷、粉碎,并將碎薯秧拋入風機殼內,在風機的拋送作用下碎薯秧通過輸送管進入收集箱。甘薯秧回收機的主要技術參數如表1所示。

表1 主要技術參數

1.2 拋送裝置組成

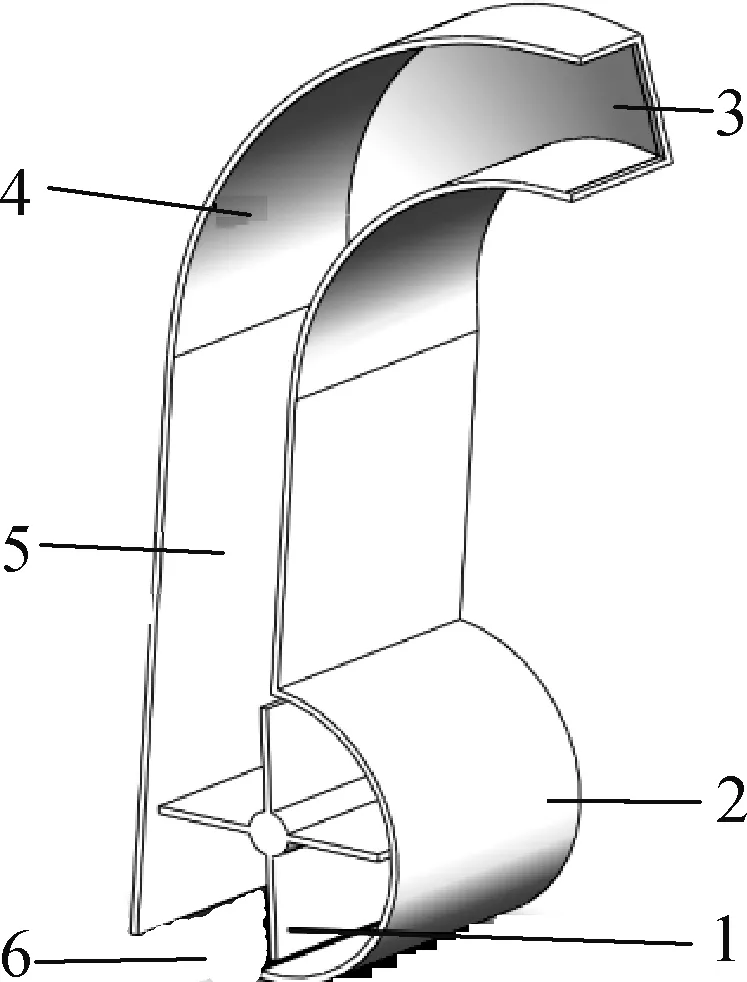

拋送裝置結構如圖2所示。輸送管是拋送裝置的重要組成部分,其結構參數主要包括直管高度、彎管弧度、彎管收縮曲線及風機入口開度等。

圖2 拋送裝置結構

2 輸送彎管結構設計與仿真分析

2.1 仿真模型

甘薯秧回收機拋送裝置模型參數及仿真工作參數為:葉片數量3,葉輪直徑340 mm,葉片寬度10 mm,葉片長度1 180 mm,葉片后傾角7°,葉片區外殼直徑400 mm,長度1 200 mm,輸送直管高度400 mm,風機葉片轉速880 r/min,刀輥轉速2 000 r/min。

2.2 流體動力學控制方程

利用CFX軟件對拋送裝置內部流場進行仿真分析,選擇有限體積法離散控制方程,旋轉域法對葉輪進行處理,歐拉-歐拉法求解計算氣固兩相流,k-ε模型計算湍流。

流體的流動需要遵循守恒定律,主要包括:能量守恒定律、質量守恒定律、動量守恒定律。拋送裝置工作時溫度變化不大,內部流體的熱交換可以忽略,因此不考慮能量守恒方程[11-12]。

質量守恒方程

(1)

式中:ρ——流體密度,kg/m3;

t——時間,s;

動量守恒方程

(2)

(3)

(4)

式中:p——微體壓力,Pa;

μ——動力黏度,Pa·s;

SU,SV,SW——動量守恒方程的廣義源項。

標準k-ε湍流方程[13]

Gk-ρε+Sk

(5)

(6)

式中:Gk——時均速度梯度產生的湍動能,J;

k——湍動能,J;

xi、xj——x在i、j方向分量;

ε——湍流耗散率;

ui——流體動力黏度,Pa·s;

μt——流體湍動黏度,Pa·s;

Sk、Sε——黏性應力和湍動應力,N/m2;

σk——k方程湍流Prandtl數,取1.0;

σε——ε方程湍流Prandtl數,取1.3;

C1ε、C2ε——ε方程其他有關常數取值分別為1.44、1.92。

2.3 彎管弧度設計與仿真

2.3.1 彎管弧度設計

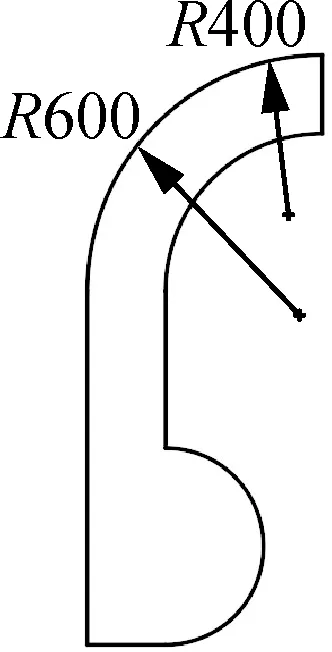

彎管弧度設計三種方案,如圖3所示。(1) 彎管上壁面第一段弧度曲率半徑600 mm,第二段弧曲率半徑400 mm,開口向前;(2) 彎管的上壁面分為三段弧度,三段弧度曲率半徑分別為1 000 mm、500 mm、250 mm,為了方便物料顆粒進入收集箱,開口略微向下;(3) 保證出口朝下的角度一定時,輸送直管相對豎直面傾斜一定角度,可以減輕輸送彎管的彎曲程度,增大曲率半徑[14]。輸送直管相對豎直面傾斜30°,彎管的上壁面分為三段弧度,三段弧度曲率半徑分別為1 000 mm、500 mm、250 mm。

(a) 方案一

2.3.2 不同彎管弧度輸送管仿真分析

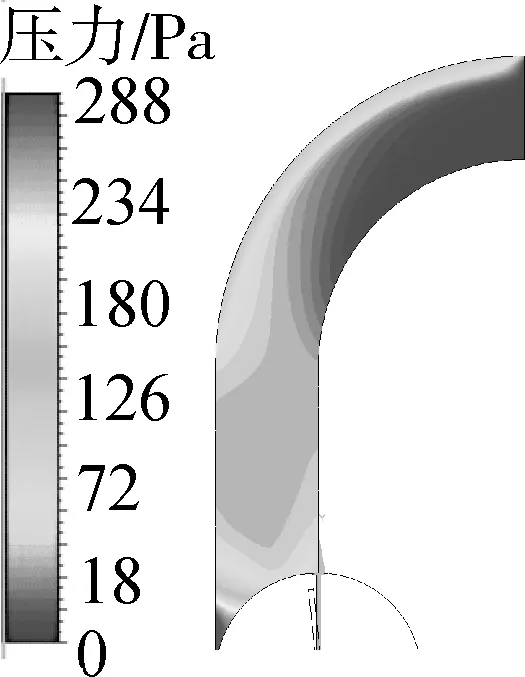

三種設計方案的輸送管內壓力分布規律基本一致,壓力云圖如圖4,均為左下角區域的壓力最大,中間區域較為均勻,彎管上壁面的壓力較大。測量進入彎管100 mm處的近壁面點處壓力值,三種方案壓力值分別為101.2 Pa、71.2 Pa、76.2 Pa,可見方案一的壓力值最高,方案二的壓力值最低。方案二中直管與彎管過渡的上壁面曲率半徑較大,物料顆粒由直管進入彎管時,顆粒速度方向與彎管切線的夾角減小,發生碰撞和擠壓程度減輕,產生的壓力最小。

(a) 方案一

輸送管內速度矢量分布規律基本一致,均為上壁面附近速度高,下壁面附近速度較低,見圖5。

(a) 方案一

測量進入彎管100 mm處的上壁面點處速度值,三種方案的速度值分別為6.63 m/s、6.76 m/s、6.24 m/s,方案二的速度值最高。方案二、三的直管與彎管過渡圓弧彎曲程度較輕、曲率半徑較大,進入彎管后顆粒運動變化較小,碰撞等損失較低。設計三稍低于方案二是因為其輸送直管傾斜了30°,有一部分拋出顆粒的速度與該直管壁面不平行,發生了一定的碰撞和接觸,導致速度有損失。

測量進入彎管100 mm處的近壁面點體積濃度。三種方案的體積分數分別為69.8%、60.7%及82.9%,可見方案三發生堵塞的可能性最大,方案二堵塞可能性最小。可見將輸送直管傾斜30°后,拋出的顆粒更多得位于上壁面處,顆粒聚集較多。

綜上分析,三段弧度結合方案,輸送管壁內壓力值最低,氣流速度最高,發生堵塞可能最小,最有助于甘薯秧的輸送。

2.4 彎管收縮曲線設計與仿真分析

在質量流量一定的前提下,出口面積減小,可提高出口處物料的拋出速度,增大拋出距離,但是出口面積也不能太小,否則會增大堵塞的可能,使拋送效果變差。管道入口面積不變,出口面積變小,需要輸送管道出口端進行一定的收縮,實現由大變小。

2.4.1 彎管收縮曲線設計

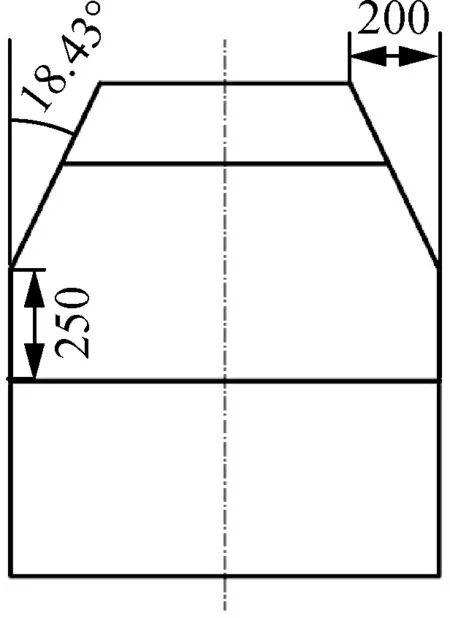

輸送管不同的收縮形狀、曲線會影響顆粒流動的狀態和特征,進而影響拋出的效率、拋出速度等。從直管250 mm高的位置開始逐漸向里收縮,在出口面積基本相同的前提下設計了三種收縮方案,見圖6。(1)直線收縮過渡,得到傾斜面,傾斜的角度18.43°;(2)曲率半徑為845 mm的弧線收縮過渡;(3)曲率半徑為1 000 mm、800 mm、500 mm的三段弧線組合收縮過渡。

(a) 直線收縮

2.4.2 不同彎管收縮曲線輸送管仿真分析

三種彎管收縮曲線設計的輸送管壁面壓力如圖7所示,直線收縮時,在開始收縮的拐角處出現壓力最大的紅色區域。可見采用直線過渡,兩相流的速度方向與壁面的夾角較大,碰撞擠壓程度最大;而另兩種采用圓弧過渡,減輕了碰撞程度,降低了壓力和能量損耗。

(a) 直線收縮

測量輸送管出口處速度,測量值分別為6.78 m/s、7.19 m/s、7.14 m/s。采用直線收縮出口速度最低,主要因為兩相流在過渡開始的拐角處碰撞、擠壓程度大,能量損失大。

綜上分析,采用單一曲率半徑收縮過渡圓滑,出口處速度最高,有助于提高拋送距離。

2.5 風機入口開度設計與仿真分析

甘薯秧蔓被高速旋轉的甩刀擊碎后,以一定的速度進入拋送室,被風機進一步拋送。風機入口開度影響甘薯秧蔓能否順利進入拋送室、對葉輪是否產生干擾等,進而影響拋送裝置的工作性能。設計三種風機入口開度:(1)開度一,開口最小,寬度為150 mm;(2)開度二,開口寬度為200 mm,與風機旋轉半徑相等。(3)開度三,開口寬度250 mm,比開度二延長50 mm。

三種開度下輸送管內物料的體積濃度如圖8所示,可以看出隨著風機入口開度增加,葉輪區物料體積濃度減小,輸送管道中物料體積濃度分布也更均勻。

(a) 開度一

測量輸送管出口以及直管底面(Y=0.4 m)處速度值和出口質量流量值,如表2所示。Y=0.4m平面速度值可以反映剛被拋出的物料顆粒的速度大小。從表1中可以看出,隨著風機入口處開度的增加,速度值越小。這是因為開度越小氣流速度越高。但出口處速度隨開度增加卻增加,說明開度增加,顆粒分布越均勻進入彎管后產生的碰撞干涉最輕,速度降低程度越小。隨著開度增加,出口處質量流量先增加后減少,可見風機入口開度不宜過大。

表2 不同風機入口開度測量值

2.6 優化仿真試驗

2.6.1 仿真試驗方案

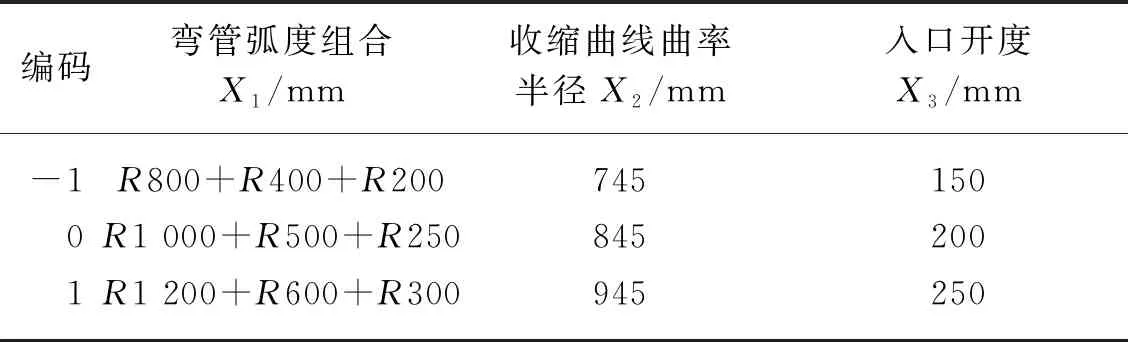

前述仿真結果表明:輸送彎管上壁面采用三段弧度結合方案,彎管收縮曲線采用單一曲率半徑收縮過渡,合適的風機入口開度有助于提高拋送裝置性能。葉片式拋送裝置的評價指標主要包含:功耗,拋送效率等。功耗可用比功耗表示,用風機拋送消耗的功率與喂入量(質量流量)的比值表示。拋送效率(甘薯秧回收率)用出口的質量流量與入口質量流量的百分比來表示。與以上評價指標有關的物理量均可以在Ansys CFX-post后處理模塊中,進行計算和測量。為確定最佳優化方案,考慮三者交互因素,利用Design-Expert 8.0軟件,以彎管弧度X1,收縮曲線曲率半徑X2,入口開度X3為試驗因素,以回收機拋送裝置比功耗Y1、甘薯秧回收率Y2為響應值進行三因素三水平中心組合試驗。試驗因素及編碼如表3所示,試驗設計方案及響應值如表4所示。

表3 仿真試驗因素及水平

表4 仿真試驗設計與結果

2.6.2 優化模型與顯著性分析

根據表4中的仿真試驗數據,建立以X1、X2、X3為自變量,Y1、Y2為因變量的響應面回歸方程

Y1=620-17.38X1+1.75X2-22.88X3-

15X1X2-28.25X1X3-10X2X3+

100X12+47X22+43X32

(7)

Y2=95.95+0.66X1-0.84X2+1.43X3+

0.28X1X2-0.58X1X3-0.055X2X3-

1.29X12-0.93X22-3.43X32

(8)

對2個模型進行方差分析,結果如表4所示。模型的顯著水平(P值)都遠小于0.01,表明2個回歸模型高度顯著;2個模型失擬項P值都大于0.05表明回歸方程(7)、方程(8)的擬合度高,可以優化分析甘薯秧回收機拋送裝置輸送彎管的結構參數。

由表5可知,X1、X2、X3對拋送裝置比功耗的影響主次順序為:X3、X1、X2;X1X3交互作用對拋送裝置比功耗影響顯著;3個因素對甘薯秧回收率的影響主次順序為:X3、X2、X1;三因素交互作用對甘薯秧回收率影響都不顯著。

表5 回歸方程方差分析

2.6.3 參數優化

為尋求甘薯秧回收機拋送裝置輸送彎管的最優結構參數,進行降低比功耗、提高甘薯秧回收率多目標優化,利用Design Expert8.0軟件的Numerical模塊對2個指標的預測模型(7)、(8)進行求解。由表4可知隨著彎管弧度增加拋送裝置比功耗先減小后增加,甘薯秧回收率先快速增加后緩慢減小;隨著收縮曲線曲率半徑的增加比功耗先減小后快速增加,甘薯秧回收率先增加后減小;隨著入口開度增加比功耗先減小后增加,甘薯秧回收率先快速增加后緩慢減小。由于各因素對目標值的影響不一致,以拋送裝置比功耗最小,甘薯秧回收率最大為目標函數,對彎管弧度X1,收縮曲線X2,入口開度X33個試驗因素進行優化設計,目標函數與約束條件

(9)

經優化求解,在入口開度X3在0.31水平,彎管弧度X1在0.128水平,收縮曲線X2在0.04水平時,出現最優的期望值0.272,對應的響應面如圖9所示。

圖9 優化結果響應面圖

對應的優化組合為:當彎管上壁面弧度為三段弧組合R1 026 mm +R513 mm +R256 mm,收縮曲線曲率半徑為849 mm,入口開度為215.53 mm時,拋送裝置比功耗為616 m2/s2,甘薯秧回收率為96.07%。

3 試驗驗證與對比

為驗證輸送管結構仿真優化結果是否有效及對比分析輸送管結構優化前后甘薯秧回收機的拋送性能,利用搭建的甘薯秧回收機試驗臺進行試驗。試驗臺自動送秧機構與實際甘薯種植基地薯壟尺寸一致,甘薯秧為甘薯收獲期整株甘薯秧,甘薯秧喂入量1.62 kg/s。甘薯秧回收機主要工作部件粉碎刀輥機構和風機分別由電動機帶動,與其相連的動扭矩傳感器將刀輥及風機轉速、扭矩信號輸送給測控系統。回收機輸送彎管結構改進前結構參數彎管弧度采用2.3.1部分的方案1,收縮曲線設計采用2.4.1部分的方案1,風機入口開度為250 mm。優化后輸送彎管結構參數為彎管上壁面弧度采用三段弧組合R1 026 mm+R513 mm+R256 mm,收縮曲線曲率半徑850 mm,風機入口開度為216 mm(為便于實際應用,輸送彎管尺寸參數對優化的參數理論值進行了適當圓整),回收機其他工作參數同仿真試驗相同。

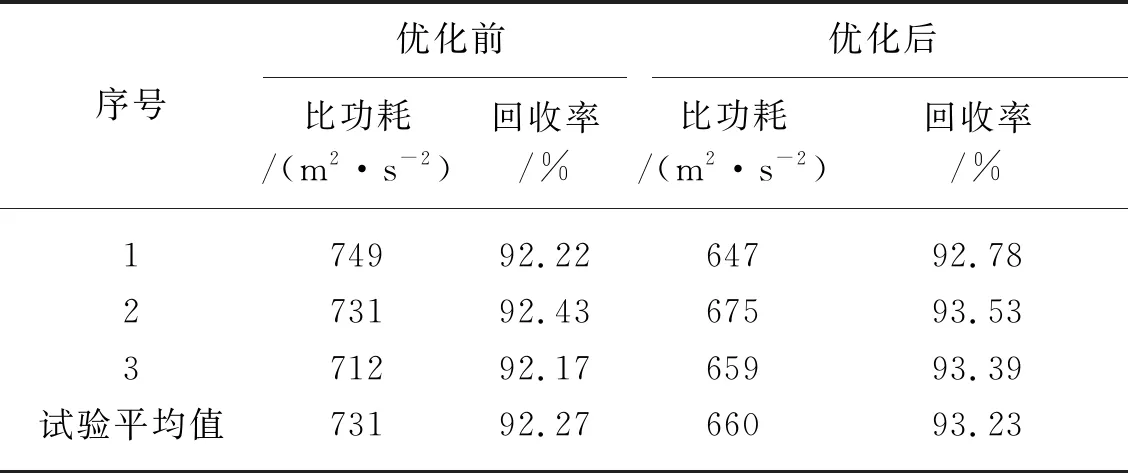

調整刀輥及風機轉速達到設定值,用動態扭矩傳感器測量風機功率,除以單位喂入量,得到回收機拋送裝置比功耗;用每次試驗后回收的甘薯秧質量除以送入甘薯秧質量,得到甘薯秧回收率。試驗3次取平均值,試驗結果如表6所示。

由表6可知比功耗和回收率實際試驗值與仿真優化值之間相對誤差分別為7.14%、2.96%,均小于8%,驗證了仿真優化試驗是可靠的。回收機輸送彎管優化改進后有效降低了拋送裝置比功耗,降低幅度達到9.71%,同時甘薯秧回收率提高了1.04%,可見輸送彎管結構優化后有效改善了甘薯秧回收機的性能。

表6 試驗結果

4 結論

輸送管結構形狀對甘薯秧回收機性能影響顯著,利用CFX軟件仿真分析不同輸送管結構對其內部流場的影響,仿真結果表明:輸送彎管的上壁面三段弧度結合方案,輸送管內壓力值最低,氣流速度最高,最有助于甘薯秧的輸送;輸送彎管采用單一曲率半徑收縮過渡圓滑,出口處速度最高,有助于提高拋送裝置距離;適當的風機入口開度有助于提高拋送裝置性能。

以彎管弧度,收縮曲線,入口開度為試驗因素,以回收機拋送裝置比功耗、甘薯秧回收率為響應值進行三因素三水平中心組合試驗并進行試驗驗證。試驗結果表明:輸送彎管上壁面弧度采用三段弧組合R1 026 mm+R513 mm+R256 mm,收縮曲線曲率半徑為850 mm,風機入口開度為216 mm時,拋送裝置比功耗、甘薯秧回收率分別為660 m2/s2、93.23%。試驗表明拋送裝置優化改進后比功耗降低9.71%,甘薯秧回收率提高1.04%,證明了薯秧回收機輸送彎管仿真優化的有效性。這種方法可有效縮短試驗周期,降低試驗成本,改進后的輸送管更有利于甘薯秧的輸送回收。