ZC-11型原油阻降粘劑的工業應用

杏長鑫

(中海油東方石化有限責任公司,海南東方572600)

世界能源供應日趨緊張,儲量豐富的重質原油日益引起各國的重視。全世界己發現的重質原油總地質儲量為7 000×108m3,可采儲量為1 510×108m3,與常規原油可采儲量1 590×108m3相當。重質原油在許多國家己逐步成為原油產量的重要組成部分[1]。中國重質原油儲量主要分布在渤海、新疆、勝利、南陽、大港、吉林和華北等油田,重質原油的地質儲量約占總儲量的17%[2]。據有關資料報道,中國重質原油儲量居世界第7位。隨著對石油開采程度的加深,常規原油可采量和產量的不斷下降,原油變稠變重成為世界性的不可逆轉的趨勢,重質原油的開發在中國日顯重要,但由于重質原油粘度高,其流動性能差,開采和加工受到了很大限制[3]。

1 開發背景

某單位加工的原油以潿洲、陸豐、西江等海洋油為主,原料性質復雜,含重質組分較多。原油中重質組分易在儲罐底部沉淀,重質油的熔點較高(82℃),而原油外浮頂罐的安全儲存溫度工藝控制要求≤50℃。隨著生產周期增長,儲罐底部積累的油渣越來越多,造成原油罐區有效庫容下降、輸送泵故障頻發及裝置檢修清罐損失等生產難題,為節約成本和確保裝置安全運行,相關單位進行研究,開發了1種專門適用于某單位加工原油的添加劑,在50℃工況下,用于防止原油沉降、降低原油凝固點及粘度的產品即罐區原油阻降粘劑(以下簡稱原油阻降劑)。經過研發、實驗、中試再到工業應用,原油罐底的油渣去除率達到100%。

2 原油阻降粘劑開發

2.1 重質油渣物性實驗

(1)取原油罐區1#~5#底部油渣做融化實驗。實驗發現樣品的全融化溫度較高,達到82℃左右,初融化溫度接近45℃。說明在正常工況下(儲罐儲存溫度50℃),原油儲罐底部重油流動性較差,不利于輸送。由于外浮頂罐的儲存安全所限,橡膠膜耐熱不超過65℃[4],原油罐底存在油渣沉積。

(2)產品開發實驗。考慮到樣品和現場存在差異,樣品是沉降于罐底的重油,如果在實驗室中只根據在樣品中添加助劑能達到目標,但在現場由于原油罐上層為液態原油、下層為沉降重油的因素導致在添加助劑后難以進入沉降的重油中而達不到目標效果,因此結合現場實際情況,篩選了幾組可實現目標效果的配方助劑;對幾組中表現最佳的產品進行了效果對比實驗。

結果表明:按照阻降粘劑1%的濃度添加在原油中,攪拌下加溫至60℃時樣品完全融化,說明阻降粘劑的添加能明顯降低樣品的溶解溫度,能有效果改善沉降的重油粘度;再繼續冷卻至40℃時,外觀無結皮,傾倒樣品時流動性良好,燒杯壁有油液膜;繼續冷卻至22℃樣品油傾倒是仍能流動。說明阻降粘劑能夠明顯降低樣品的運動粘度。

2.2 研究結論

通過對最佳配方阻降粘劑的試驗觀察證明:該劑添加量小,使用時為原油進罐流量的0.1%即可起到效果;添加后罐底重油在40℃仍有良好流動性;該劑使用安全,不屬于強酸、強堿性物質,無環境污染;該劑主要C、H、O元素組成的幾種聚合物混配而成,不含重金屬催化劑,對原油后續加工不會產生任何影響;該劑添加方便,使用時不需添加任何溶劑,隨原油進罐前一起注入即可。

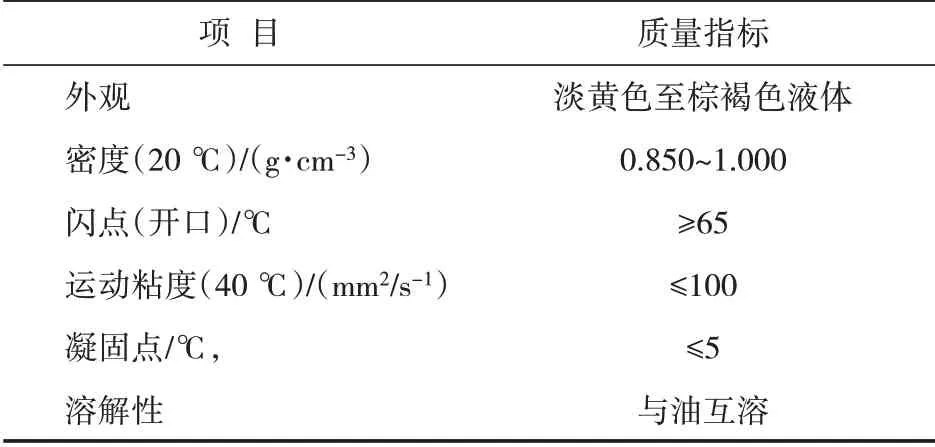

2.3 產品理化性質

ZC-11型原油阻降粘劑理化性質見表1。

表1 ZC-11型原油阻降粘劑理化性質

3 工業化試用

2017年某單位在投產運行2 a后,原油TK-02/03罐清罐過程中發現罐底油渣高度已經堵塞人孔,清罐困難且費用較高,沉積的大部分油渣可回收再加工。2019年初原油罐區盤點,儲罐罐底油渣高度在已達到3 m,且隨著儲罐運行油渣有逐漸增多趨勢。儲罐正常作業時,間斷會出現調和循環泵、原料預處理供料泵過濾器堵塞現象,對罐區和下游原料預處理裝置的平穩運行帶來不利因素。企業自2018年開始與科研單位對接,針對海洋原油油渣沉積的問題開展技術研究,2019年ZC-11型原油阻降粘劑開發成功,2019年9月~2019年10月在原油罐區5#罐進行工業化試用。

3.1 罐區試用步驟

(1)試用罐脫水完成,投用罐底蒸汽盤管加熱至50℃保持;

(2)試用罐完成4 h的內部循環,沉降靜置,完成罐底沉積油渣的人工檢尺、算量,記錄在案;

(3)原油阻降粘劑注入點選在循環泵入口處,通過試用罐循環泵循環混合,保證阻降粘劑的均勻添加;

(4)試用第1階段:原油阻降粘劑按照實驗罐油總量先添加4×10-4后恒溫循環7 d,靜止檢尺罐底沉積油渣高度;繼續添加至總油量的8×10-4恒溫循環7 d,靜止檢尺罐底沉積油渣高度;最終添加至試用罐總油量10×10-4恒溫循環14 d,靜止檢尺罐底沉積油渣高度,檢測試用效果;

(5)試用第2階段:試用罐加劑結束后,按照≯100 t/h摻煉加劑原油,加強監控常壓、催化裝置生產運行情況,對后續生產裝置物料餾程、產品質量、設備腐蝕、催化劑單耗等經濟技術指標進行分析評估。

4 工業化應用情況

2019年9月17~2019年10月22日,ZC-11型原油阻降粘劑在某單位原油罐區及生產裝置進行工業化應用,并分別進行了標定。工業化應用標定分為2個階段,儲罐加劑循環階段(9月17日~10月8日):以某單位原油5#罐作為加劑調和罐,按照既定方案加入原油阻降粘劑10×10-4,通過恒溫、循環、靜止等階段,監控加劑后原油罐底油渣的厚度,應驗證油渣去除率達到65%以上;加劑原油摻煉階段(10月9日~10月20日):原油5#罐加劑循環結束,取得一定效果后,按照≯100 t/h進常壓裝置摻煉,后續生產裝置物料餾程、產品質量、設備腐蝕、催化劑單耗等指標均未發生較大波動。

4.1 儲罐加劑循環階段

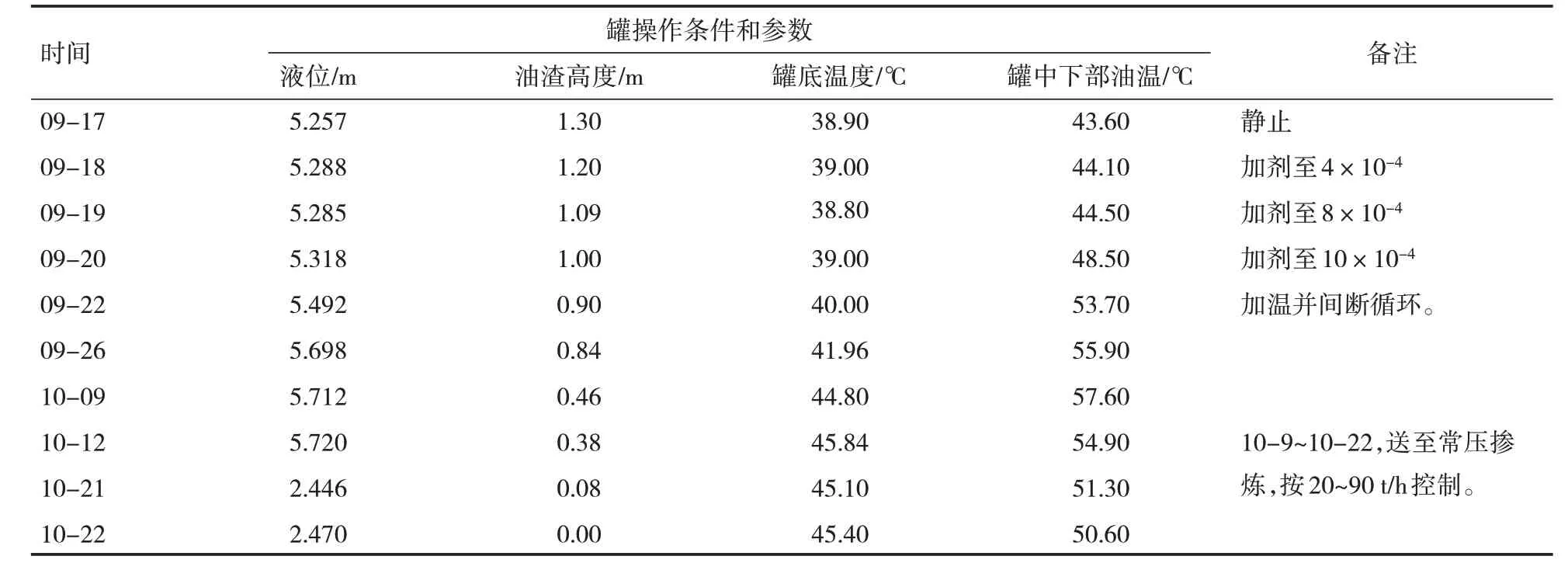

原油5#罐是陸豐、西江等海洋原油的混合油工業應用罐,9月17日21日,該罐加劑前脫凈罐內明水,人工檢尺初始狀態底部油渣高度為1.3 m。投用加熱盤管持續加溫,并間斷循環,按濃度梯度4×10-4/8×10-4/10×10-4,分3批次加劑。9月22日加劑完成繼續進行加溫和間斷循環,罐底溫度保持45~50℃,實現罐底油溫緩慢上升,阻降粘劑發揮作用,罐底油渣持續下降,至10月9日,人工檢尺罐底油渣下降至0.46 m,去除率達65%;至10月22日,裝置摻煉結束,人工檢尺罐底油渣下降至0 m,油渣去除率達到100%,效果顯著。試用罐溫度與油渣高度關系見圖1。標定數據見表2。

圖1 試用罐溫度與油渣高度關系

表2 罐區標定數據

由圖1可見,原油5#罐應用阻降粘劑,加劑前罐底油溫38.9℃上升至45.4℃,按階段加劑控制10×10-4,至10月22日罐底油渣自加劑前的1.3 m降至摻煉結束后的0 m,油渣去除率達到100%。

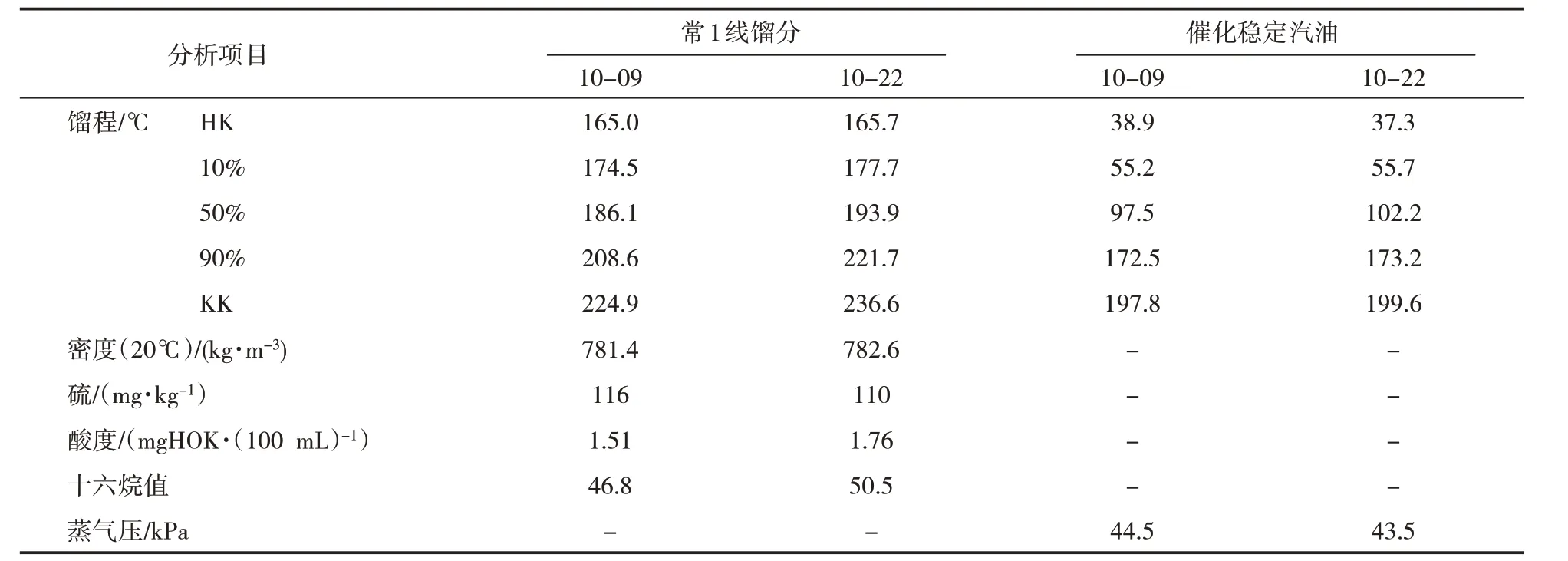

4.2 加劑原油摻煉情況

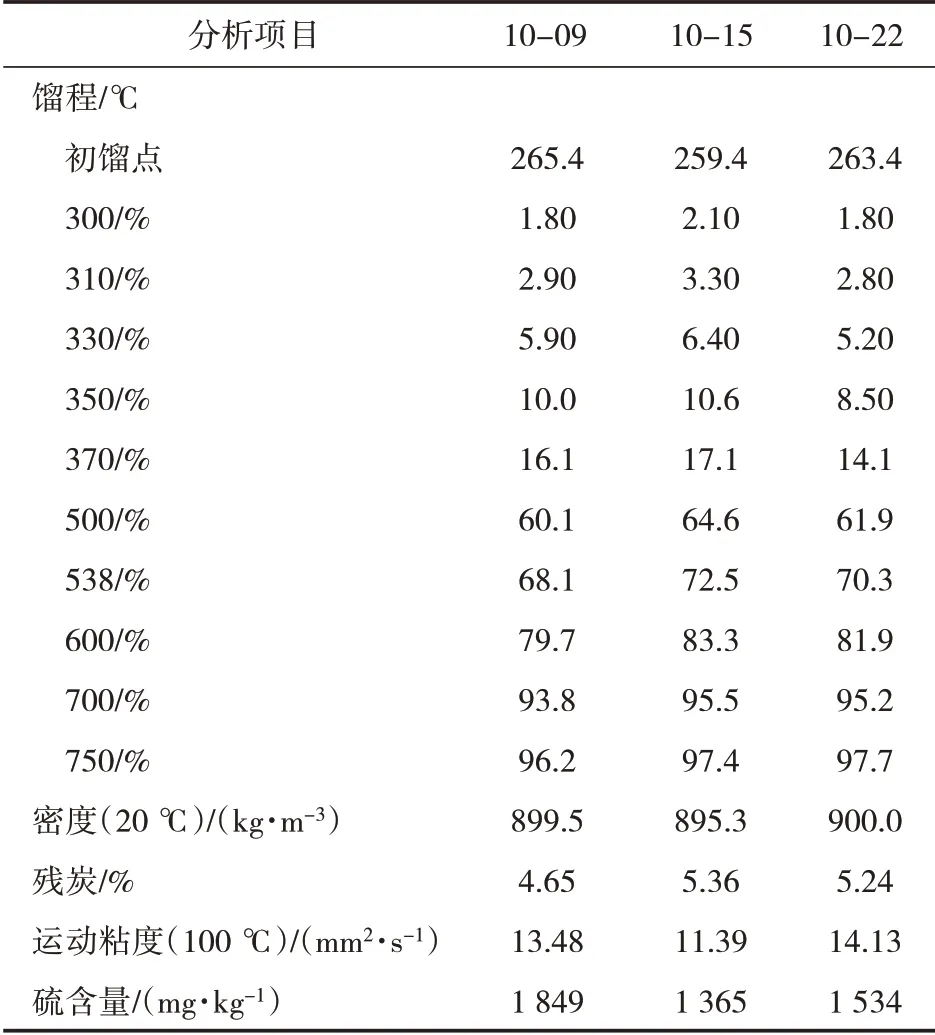

10月9日~22日,原油5#罐按方案送往常壓裝置摻煉,10月21日該罐液位付至低限,停止摻煉。期間,摻煉量由20 t/h逐步上升至90 t/h,生產裝置物料餾程、產品質量、設備腐蝕等指標均可控。裝置摻煉物料餾程及產品質量見表3、4。

表3 裝置摻煉物料餾程及產品質量1

表4 裝置摻煉物流餾程及產品質量2

由表3、4可以看出,注入原油阻降粘劑的5#罐原油進常壓裝置摻煉后,裝置的主要產品的餾程、質量指標情況,其中常壓塔1線拔出油初餾點在165℃,終餾點<240℃;催化穩定汽油初餾點37.3℃,終餾點173.2℃,蒸氣壓43.5 kPa;催化裝置原料(常壓渣油)300~750℃回收溫度未發生較大變化,說明該原油阻降粘劑對催化裝置進料組成未產生不利影響,密度、殘炭、運動粘度、硫含量等質量指標均達到企業內控要求[5]。

4.3 設備腐蝕情況檢測

為保證設備長周期安全運行,考察該劑對設備的腐蝕情況,采常壓塔頂分液罐排水分析pH值,顯示均保持在6.5~7.0之間,說明原油阻降粘劑的成分不含強酸、強堿類物質。對常壓塔頂腐蝕情況進行監控,穩定注入期間,常壓塔頂腐蝕率腐蝕率控制在0.02 nm/a,腐蝕損耗在摻煉期間未發生明顯變化,說明該添加劑對設備腐蝕速率安全可控。

5 結束語

ZC-11型原油阻降粘劑在某單位原油罐區成功應用。在循環加劑階段,表現出了加劑設施簡易、有效降低原油粘度、凝固點,增強了原油罐底重油的低溫流動性,防止油渣在儲罐底部沉降的特點,罐底油渣去除率達到100%,避免了清罐帶來的經濟損失及環境污染。裝置摻煉階段,驗證了該劑不含重金屬、強酸、強堿等物質,對原油后續加工不產生不利影響,設備腐蝕安全可控,物料餾程及產品質量合格,表明原油阻降粘劑原料摻煉過程中穩定性良好,ZC-11型原油阻降粘劑的工業應用取得較好效果。