極限工況下三偏心蝶閥的力學特性分析

吳 晗,匡茜茜,吳雪萍

(江蘇蘇鹽閥門機械有限公司,江蘇 鹽城 224500)

0 引言

在管道系統中,閥門是重要的組成部件。閥門的應用范圍極廣,可在不同的場景下用來截止、調節、導流、防止逆流、穩壓、分流等。液化天然氣(LNG)是一種清潔、高效的能源。在環境問題日益顯著的背景下,天然氣作為清潔能源越來越受到青睞。也正是由于這一趨勢,天然氣應用技術得到了迅速發展。蝶閥作為重要的流量控制部件,在LNG 的運輸中發揮著重要的作用。

在閥門的眾多種類中,蝶閥是運用范圍較廣的一種。其在實際應用中具有較小的流體阻力,且經過不斷的發展和改進,已經具有先進的設計理論和方法[1]。三偏心蝶閥是在雙偏心蝶閥的基礎上,使蝶板中心偏置一定的角度,形成三偏心密封結構。它具有密封性好、系統可靠性高、摩擦阻力小、開閉省力靈活、使用壽命長、可實現反復多次開關等優點。隨著計算機可視化和數值技術的飛速發展,工程技術人員已廣泛利用仿真技術對零部件進行分析。現在閥門設計及流程通常是先對閥門的外形尺寸進行設計,使其滿足實際使用需求,然后通過仿真軟件初步判斷其結構強度[2]。

本文以某公司生產的24″CDD363Y-150Lb-00型超低溫上裝式三偏心蝶閥為研究對象,采用數值模擬的方法,利用有限元仿真軟件對三偏心蝶閥進行應力與變形分析,分析結果可以為蝶閥的進一步優化提供有力依據。

1 蝶閥三維模型

超低溫閥門的設計除了遵循一般閥門的設計原則,還應考慮閥門的主要部件能否承受由大范圍溫度變化而引起的熱應力。閥體在壓力和熱應力等載荷的作用下,不應出現明顯的彈塑性變形,才能確保蝶閥的可靠性。由于低溫工況下閥體所承受的溫度應力、管道連接處的膨脹和收縮附加應力都很大,為了防止低溫工況下應力集中造成的脆性破壞,殼體中應盡量避免尖角、凹槽等結構。同時在滿足強度、剛度要求的情況下,應該力求閥體整體重量的輕量化。

為此LNG超低溫蝶閥以壓力鑄造奧氏體材料(C F8M)為主體材料,C F8M的耐低溫性、耐壓性、耐磨、耐蝕、焊接性、強度、沖擊韌度、相對伸長率及組織穩定性等均優于其他材質。其彈性模量E=195 GPa,泊松比v=0.3,許用應力[σ]=105 MPa。

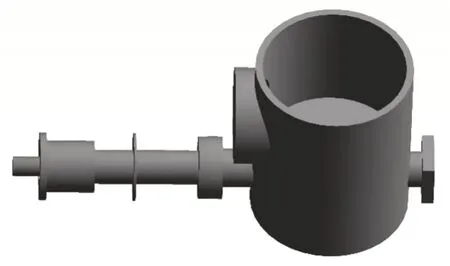

參照實際模型,運用三維建模軟件對三偏心蝶閥進行建模,在建模過程中忽略對蝶閥整體分析影響不大的過渡形狀與較小部件,這樣可以節約計算機資源,提高計算速度[3]。本文的蝶閥由閥桿、閥體、蝶板和接長閥蓋組成[4],建立的三維模型如圖1所示,蝶閥主要參數如表1所示。

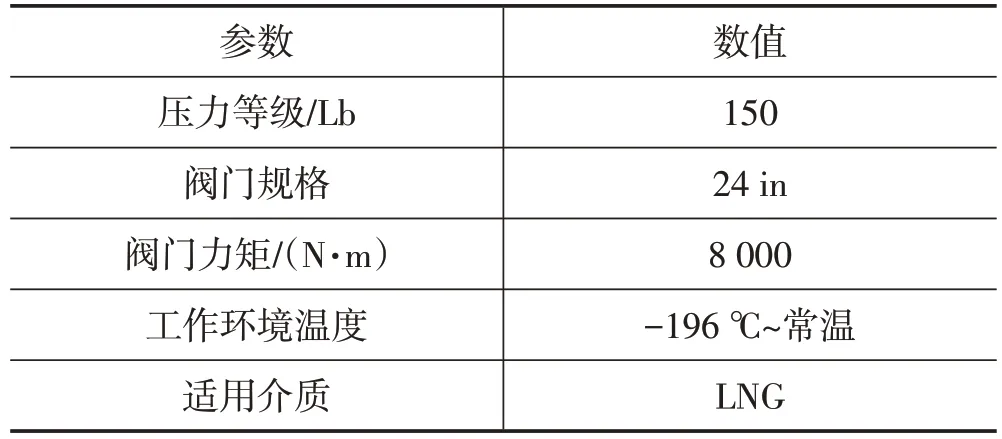

表1 超低溫上裝式三偏心蝶閥主要參數

圖1 閥體三維模型

2 蝶閥有限元分析

2.1 閥門整體分析

本文將蝶閥所受動載荷簡化為靜載荷處理,對蝶閥受力情況進行分析,采用閥門關閉時的最大動載荷來模擬蝶板工作時所承受的最大靜載荷[5]。

2.1.1 網格劃分

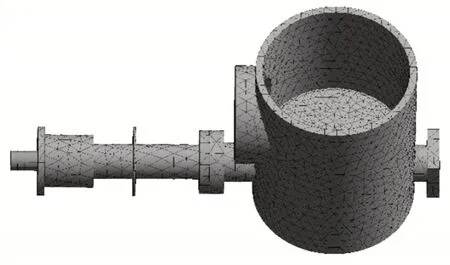

對于有限元分析來說,網格劃分是非常重要的一個環節,網格的質量會直接影響結果精度。如果網格單元太小,會造成網格過密,影響計算效率,網格太大又會影響計算精度。在本次網格劃分過程中,由于蝶板處應力梯度較大,因此對該部分進行網格細化,而閥體其他部分的網格適當加粗,使得在不影響計算結果的情況下節省計算時間[6]。整個閥體部分采用自適應劃分技術,網格劃分完畢后,生成的網格節點數為27 428,單元數為13 411。網格模型如圖2所示。

圖2 閥體網格模型

2.1.2 施加載荷和邊界條件

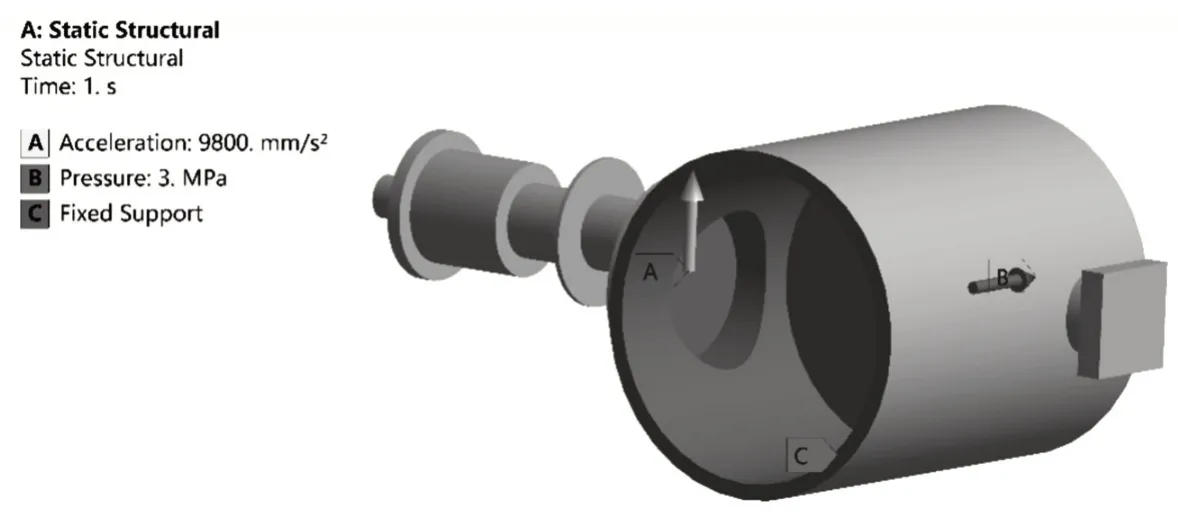

基于導入的三維模型,定義結構上的載荷和邊界條件,是有限元分析過程的重要部分。在靜力學分析過程中,所施加的邊界條件必須滿足在外載荷作用下,結構體不發生剛體位移。本文對三偏心蝶閥的入水和出水口施加固定約束,并考慮重力的影響,為三偏心蝶閥施加重力加速度,同時在蝶閥內部施加3 MPa的實驗壓力,施加載荷及邊界條件如圖3所示。

圖3 施加載荷及邊界條件

2.1.3 仿真結果及分析

極限工作壓力下閥門整體結構的變形分布云圖如圖4 所示。三偏心蝶閥整體最大變形發生在閥桿頂端,最大變形量為0.159 220 mm。這是由于介質壓力大部分作用在蝶板上,導致蝶板發生變形,而閥桿與蝶板是固定連接,閥桿處雖應變較小,但整體剛性位移較大,導致閥桿頂端變形較大。

圖4 閥體變形分布云圖

極限工作壓力下整體應力分布云圖如圖5所示。從圖5 可以看出應力分布較為均勻,最大應力為83.162 MPa,低于許用應力。

圖5 閥體應力分布云圖

從整體結構的分析結果來看,最大應力集中于閥體和蝶板的連接處,最大變形量相對集中于蝶板與閥桿上。

2.2 零部件分析

2.2.1 蝶板與閥桿三維模型

蝶板作為三偏心蝶閥的主要零件之一,對閥門的安全性與密封性有重要影響。考慮到蝶閥的工作環境,蝶板、閥軸在精加工前必須進行深冷處理,以消除相變的影響,否則在低溫下會發生馬氏體相變,引起閥門變形,導致閥門泄漏。

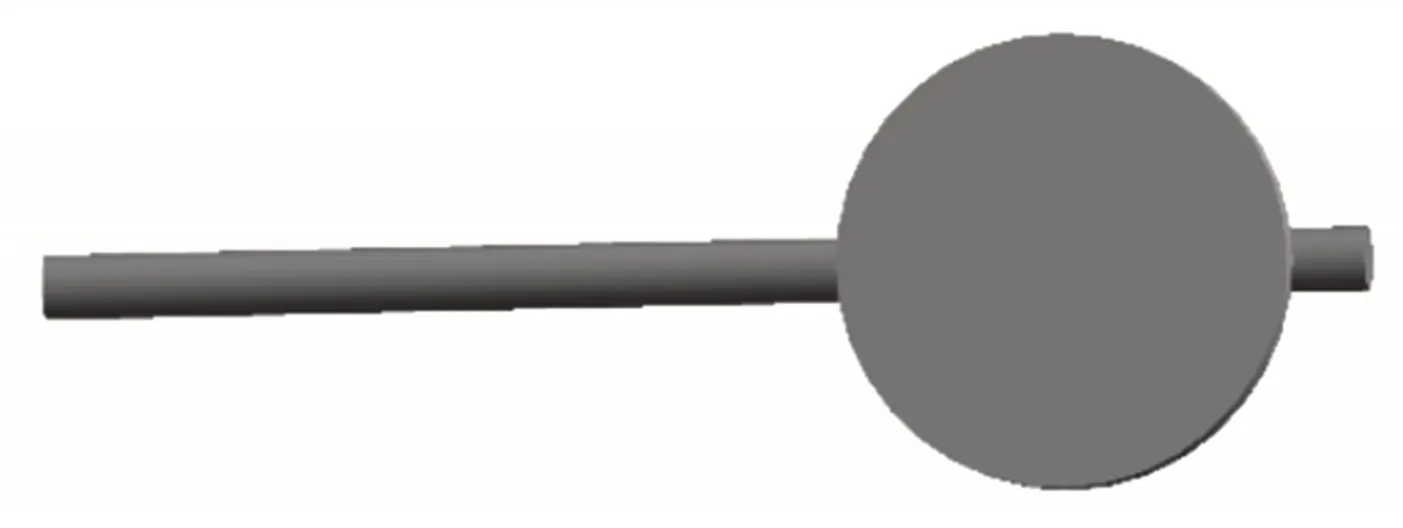

蝶板與閥桿連接有雙軸與單軸兩種方式,本文選用單軸連接。蝶板與閥桿的三維模型如圖6所示。

圖6 蝶板與閥桿三維模型

對實體三維模型進行網格劃分,采用智能劃分網格技術,控制網格質量。網格模型如圖7 所示,其中網格節點數120 077 個,節點數40 986 個。

圖7 蝶板與閥桿網格劃分

2.2.2 蝶板與閥桿有限元分析

在閥門關閉過程中,閥桿轉動帶動蝶板轉動,進而實現閥門的開啟與關閉。由于閥門開啟時,蝶板前后存在較大壓差,所以閥門開啟扭矩大于關閉扭矩。因此在結構強度計算時,選擇開啟扭矩進行計算。

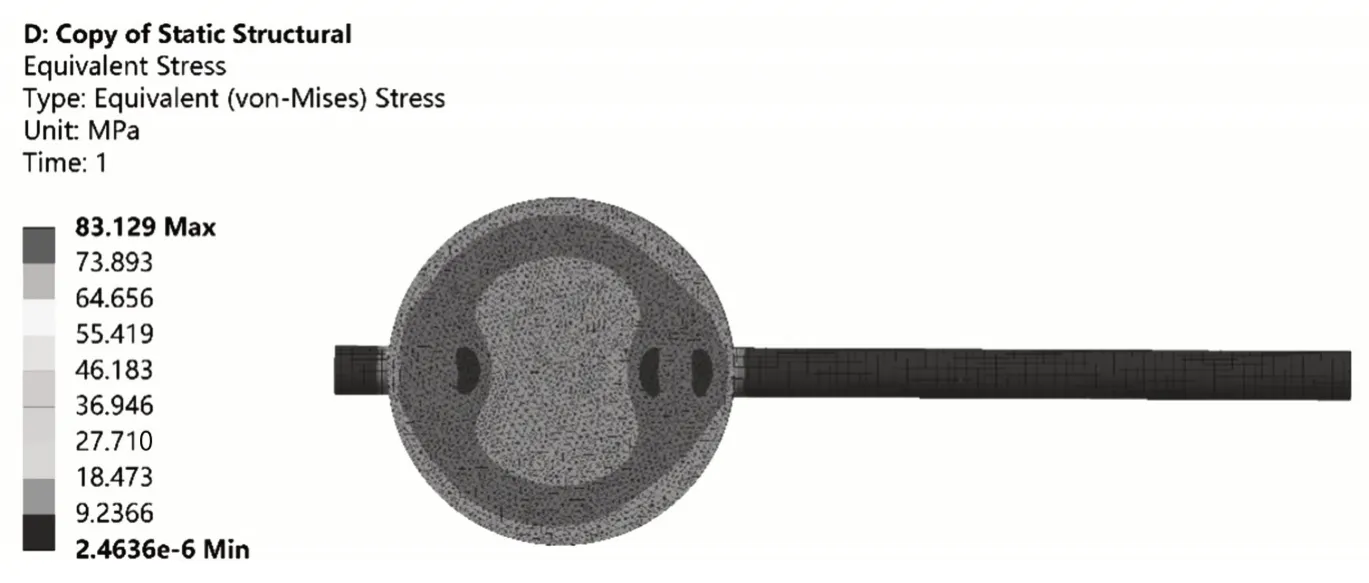

依照實際情況對處于關閉狀態的蝶板與閥桿進行約束以及添加載荷。對蝶板板面施加3 MPa壓力,對閥桿施加轉矩8 000 N·m。

計算得到的蝶板與閥桿應力分布云圖如圖8所示。從圖8可以看出應力分布比較均勻,沒有出現局部應力突變現象,最大應力為83.129 MPa,低于材料的許用應力。

圖8 蝶板與閥桿應力分布云圖

蝶板與閥桿變形分布云圖如圖9所示,可以看出蝶板中心與閥桿軸端變形較大,其中軸端變形最大達到0.157 96 mm。相較于這兩個區域,其他區域變形較小。

圖9 蝶板與閥桿變形分布云圖

3 結語

通過對三偏心蝶閥整體結構及蝶板和閥桿零件進行有限元分析,分別得到了各自在最危險工作條件下的應力和變形可視化分析結果。

(1)從閥門整體結構分析結果來看,最大應力相對集中于閥體與蝶板的連接部位,最大變形量集中在閥桿頂端。

(2)從蝶閥閥桿與閥桿零件分析結果來看,應力分布比較均勻,沒有出現局部應力突變現象;蝶板中心和閥桿頂端變形量較大。

(3)閥門整體結構及蝶板和閥桿的變形量均在正常范圍內,應力范圍也都低于許用應力,滿足實際工作要求。