新型多降液管塔板的流體力學性能及其流場CFD模擬

尹洪賀,沈紹傳,齊亮,姚克儉

(浙江工業大學化學工程學院,浙江 杭州 310032)

20 世紀60 年代,美國聯合碳化公司開發了帶有懸掛式矩形降液管的多降液管(MD)塔板。20世紀70 年代,浙江工業大學在MD 塔板的基礎上,成功開發了具有自主知識產權的DJ 系列塔板。這些多降液管塔板具有高液相處理能力的特點,很快在工業上被廣泛應用。在對多降液管塔板的進一步研究中發現,由于多降液管塔板上相鄰塔板的降液管垂直布置,液體在塔板上會呈90°旋轉流動,進而形成一個擴散流動梯形區,造成液體向兩邊擴散流動,導致塔板上液體分布不均勻,從而影響塔板效率。國內外已經提出了許多特殊結構以改善多降液管塔板上的液流分布,如UOP 公司開發的ECMD 塔板,通過在鼓泡區的中間加設導向孔,讓部分氣體從孔中吹出,將液體推向降液管;浙江工業大學開發的DJ 系列塔板通過在受液區安裝導流板,改善液體的流場分布,進而提高了塔板效率。這些結構在一定程度上改善了多降液管塔板上的液體流場分布,而塔板上導流裝置的設置增加了塔板結構的復雜性,流場均勻性仍有待提高。究其原因,多降液管塔板上液體流動的均勻性主要受降液管的結構和排布方式影響。為了改善多降液管塔板流場均勻性,本文在MD 塔板的基礎上改進了降液管的結構和排布方式,開發了一種流場均勻且液相通量大的新型多降液管塔板。

本文從實驗和模擬兩個角度對新型多降液管塔板進行了研究,考察了新型多降液管塔板的流體力學性能,即清液層高度()、干板壓降(Δ)、濕板壓降(Δ)、霧沫夾帶和漏液;通過CFD模擬了塔板上液相流場特征,為該塔板的進一步實驗研究提供了參考。

1 實驗部分

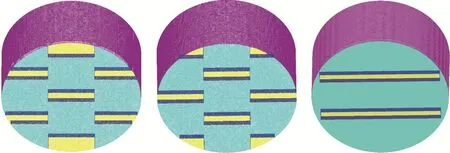

1.1 新型多降液管塔板的結構

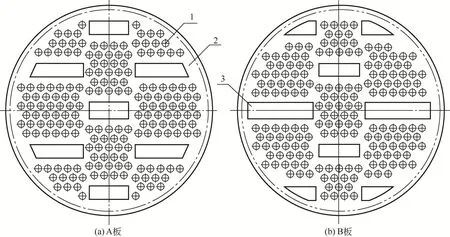

新型多降液管塔板的結構如圖1所示,直徑為1219mm,184 個圓形固定閥在板上均勻排布。相鄰兩塊塔板開孔率相同,結構不同,分為A、B板。塔板上降液管與MD 塔板相比較短,能夠減少橫向的液體速度梯度,降液管呈平行排列,使得板上液體以更接近平推流的方式流動。相鄰塔板的降液管交替布置,液體在塔板上的流量分配是由單根降液管的溢流堰長決定的。塔板的設計遵循等流道長度原則,可以保證每塊鼓泡區域的氣液比接近相等,有利于獲得更好的塔板操作性能。整塊塔板液體相互連通,使得塔板上液層均勻。鼓泡元件采用折邊圓形固定閥。

圖1 新型多降液管塔板結構示意圖

1.2 實驗裝置

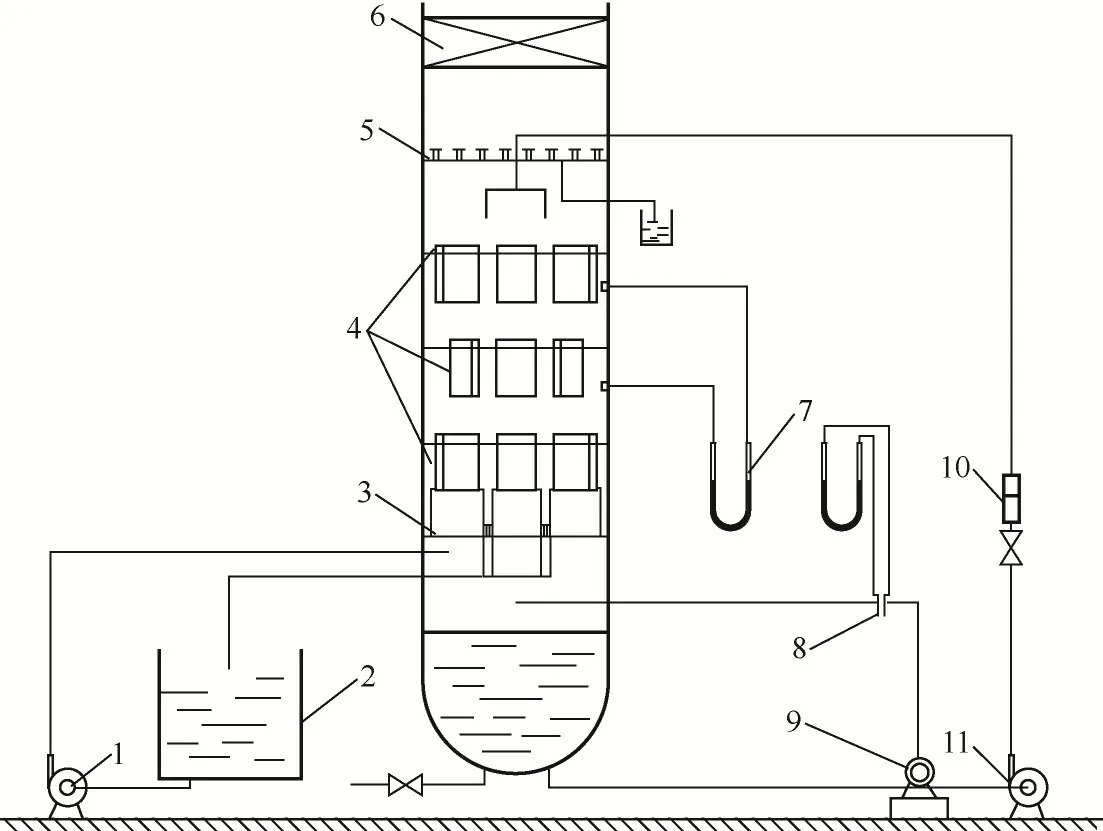

在內徑為1219mm的有機玻璃塔內,以空氣和水為介質在常溫常壓下對新型多降液管A、B塔板進行流體力學性能研究,實驗裝置如圖2所示。三塊新型多降液管塔板安裝在塔內,測試A板時,三塊塔板安裝方式由上至下為BAB;測試B板時,安裝方式為ABA。實驗過程中,根據霧沫夾帶收集板流出的液量確定霧沫夾帶特性,根據從漏液收集板流出的液量確定漏液狀況。塔內氣量通過孔板流量計確定,液體流量由轉子流量計讀出,板壓降通過U形壓差計得到。通過調節閥門開度得到不同氣液負荷下新型多降液管塔板的流體力學性能數據。

圖2 實驗裝置

1.3 實驗條件

實驗在空塔動能因子()0~3.2(m/s)·(kg/m)、全塔噴淋密度()40~80m/(m·h)的條件下進行。新型多降液管塔板結構參數和弓形降液管塔板計算所用參數見表1。

表1 新型多降液管塔板結構參數

2 實驗結果與分析

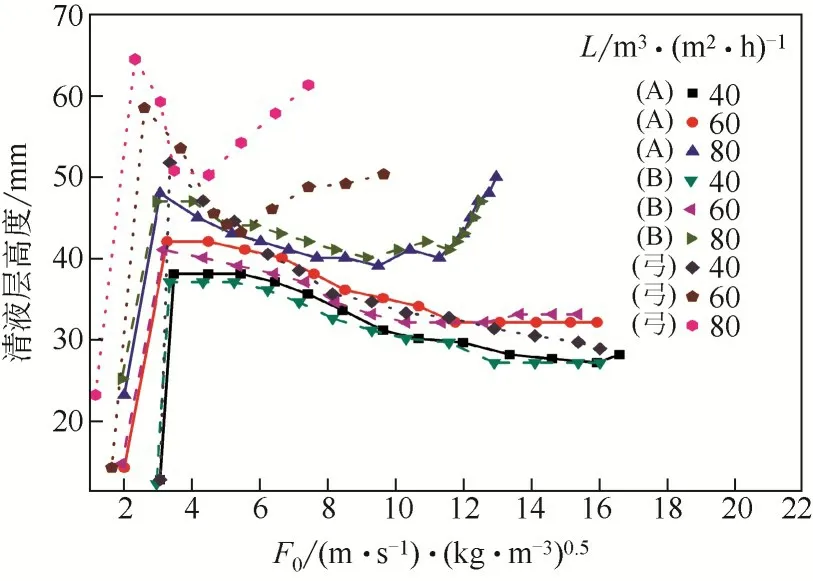

2.1 清液層高度

即塔板持液量,其變化直接影響塔板的壓降、霧沫夾帶和漏液,可以通過其變化趨勢判斷板上氣液接觸狀態,是最為重要的塔板水力學性能之一。圖3 給出新型多降液管塔板A、B 板的在不同下,隨閥孔動能因子()的變化關系。在一定的下,=3(m/s)·(kg/m)左右時,塔板漏液快速減少,呈直線式增長,結合實驗中觀察到板上出現液層均勻鼓泡的現象,說明此時氣液接觸狀態為自由鼓泡態。隨著繼續增大,鼓泡程度加劇,泡沫層中的小氣泡不斷碰撞融合成大氣泡,大氣泡在浮力的作用下上升,最終破碎成液滴,在塔板上方的氣相空間內形成氣相連續而液相分散的噴濺區,使得緩慢下降。在相同的下,隨著的增加,液相負荷增大,增加。在=80m/(m·h)時,隨著氣速的增大,大量的液體鼓起后被拋入降液管,受降液管液相負荷的限制,大量的液體在降液管內堆積,進而引發降液管液泛,導致板上持液量快速增高。由圖3可知,在=60m/(m·h)時,隨著氣速的增大,弓形降液管塔板的降液管到達液相負荷上限,導致板上持液量快速增高。而新型多降液管塔板的溢流周邊是弓形降液管塔板的4.5 倍左右,其液相處理能力遠大于弓形降液管塔板。當=80m/(m·h)且>11(m/s)·(kg/m)時才接近降液管液相負荷上限,板上持液量增加。

圖3 新型多降液管塔板A、B板和弓形降液管塔板的hcl

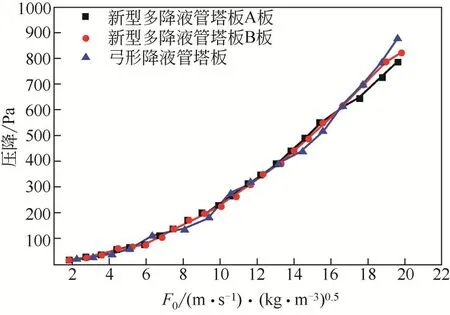

2.2 干板壓降

Δ是單一氣相條件下氣體通過塔板遇到阻力造成的能量損失,與塔板的開孔率有關。新型多降液管塔板A、B 板和弓形降液管塔板的Δ隨的變化見圖4。由圖4可知,隨著的增大,Δ逐漸升高。在塔板開孔率相同的情況下,A、B 板和弓形降液管塔板的Δ十分接近。

圖4 新型多降液管塔板A、B板和弓形降液管塔板的Δpd

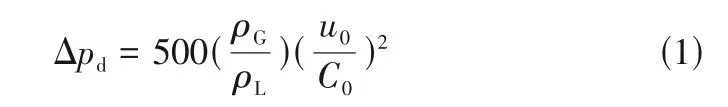

根據Prince關聯式(1)如下。

式中,為氣相密度,kg/m;為液相密度,kg/m;為閥孔氣速,m/s;為孔流系數。

采用關聯式(1)對A、B 板的Δ實驗數據進行擬合,得到A、B 板的孔流系數()與相關系數(R):A 板,=0.4854、=0.9948;B 板,=0.4900、=0.9903。

圖5為新型多降液管塔板A、B板Δ的實驗值與計算值的對比。由圖5可知,新型多降液管塔板A、B 板Δ的實驗值與計算值的最大相對誤差為5.64%。

圖5 新型多降液管塔板A、B板Δpd的實驗值與計算值

2.3 濕板壓降

影響Δ的因素有氣速、溢流強度、堰高與液體性質等。實驗測定了A、B板在不同下的Δ隨的變化情況,結果見圖6。在不同的下,A、B板在<3(m/s)·(kg/m)時,隨著的逐漸增加,閥孔漏液大量減少,板上液層增高,氣體穿過液層的動能損失迅速增大,Δ快速升高。當>3(m/s)·(kg/m)時,繼續增大氣量,板上鼓泡程度加劇,觀察實驗塔板出現明顯的界面,界面之上是噴濺區,噴濺區隨著增大逐漸向上方氣相空間擴散,噴濺區內氣液碰撞劇烈,氣體的動能損失增加,Δ緩慢增加,此時的氣液充分接觸有利于加強傳質。在相同的下,隨著的增加,Δ增大,這是由于液相負荷增高使得板上持液量增大,氣體穿過液層的動能損失增大。在=80m/(m·h)且>11(m/s)·(kg/m)時,Δ陡然增高。結合實驗現場流體流動狀況、濕板壓降變化特性和板上持液量迅速升高的情況,判斷此時出現了降液管扼流現象。由圖6可知,在相同的氣液負荷下,由于板上液層高度低,新型多降液管塔板的Δ要小于弓形降液管塔板。

圖6 新型多降液管塔板A、B板和弓形降液管塔板的Δpw

對于空氣-水體系,計算Δ的關聯式,見式(2)。

式中,,,,為參數;為閥孔動能因子,(m/s)·(kg/m);為溢流堰高度,m。

在實驗過程中固定不變,因此式(2)又可以簡化為式(3)。

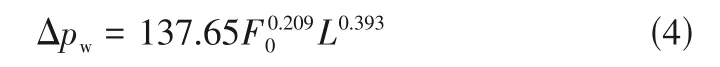

采用關聯式(3)對A、B 板的Δ實驗數據進行擬合,得到方程式(4)。

在實驗條件下,=3~16(m/s)·(kg/m)內,=0.9178。圖7 為新型多降液管塔板A、B 板Δ的實驗值與計算值的對比。由圖可知,新型多降液管塔板A、B 板Δ的實驗值與計算值最大相對誤差為9.93%。

圖7 新型多降液管塔板A、B板Δpw的實驗值與計算值

2.4 霧沫夾帶

過量的霧沫夾帶會導致塔板效率明顯降低。霧沫夾帶量的大小決定了塔板的操作上限。圖8為不同下,A、B 板的與霧沫夾帶量的變化關系。由圖可知,相同下,A、B 板的霧沫夾帶量均隨著增大而增大。在相同的下,隨著的增大板上持液量增加,兩板間距一定,此時塔板氣相空間被壓縮,噴濺的液滴更容易被上升的氣體帶入上層塔板。在=80m/(m·h)且>2.2(m/s)·(kg/m)時,發現液體完全封住了降液管口,塔板壓降劇增,板上持液量飛快攀升,液層上部劇烈湍動,噴射而起的液滴直接進入上層塔板,從而霧沫夾帶量快速上升;在=2.4(m/s)·(kg/m)時,霧沫夾帶量達到上限。對比圖中A、B板和弓形降液管塔板的霧沫夾帶量,可知A、B板的氣液負荷上限要遠高于弓形多降液管塔板。

圖8 新型多降液管塔板A、B板和弓形降液管塔板的霧沫夾帶量

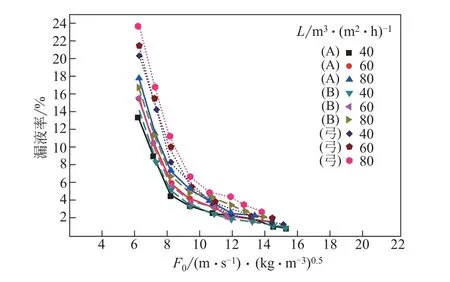

2.5 漏液率

漏液率反映的是塔板氣相負荷下限。少量漏液對塔板效率影響不大,但漏液過多則不然,其原因主要有開孔率太大、氣速太低和板上液層分布不均。新型多降液管塔板A、B板和弓形降液管塔板的漏液率見圖9。由圖可知,相同下,新型多降液管塔板A、B板和弓形降液管塔板的漏液率均隨著的增大略微增大。氣速較低時,弓形降液管塔板的板上持液量更大,所以漏液率大一些,隨著氣速的進一步增大,塔板開孔率相同,新型多降液管塔板A、B 板和弓形降液管塔板的漏液率接近。不變時,新型多降液管塔板A、B 板上液體連通,板上液層均勻且持液量小,其漏液率要低于弓形降液管塔板。

圖9 新型多降液管塔板A、B板和弓形降液管塔板的漏液率

3 新型多降液管塔板液相流場的CFD模擬

塔板液相流場的均勻程度很大程度上決定其塔板效率的高低。本文通過CFD對新型多降液管塔板和MD塔板液相流場進行模擬,比較兩類塔板的板上液相流場分布狀況。

3.1 網格劃分及參數設置

利用ICEM 建模軟件按照實驗塔板的實際尺寸和結構建立物理模型,新型多降液管塔板A、B板和MD塔板的網格劃分見圖10,計算域內采用8mm非結構性四面體網格。在=60m/(m·h)、堰高=0.05m的條件下進行網格無關性檢驗,結果見表2。本文所模擬新型多降液管塔板A 板網格數為676438,B 板網格數為683180,MD 塔板網格數為556609。

表2 網格無關性檢驗

圖10 新型多降液管塔板A、B板和MD塔板的網格劃分

在傳質模型內部,液流會發生劇烈湍動,故采用Realizable-湍流模型。液相采用水為介質,液相入口處邊界條件設置為速度入口,出口處的邊界條件設置為壓力出口,操作壓力為常壓。塔壁設為無滑脫壁面邊界條件,采用二階迎風格式處理對流項,使用SIMPLE 算法對模型進行計算求解,計算殘差值為0.001,松弛因子為默認值,時間步長設為0.002s。模擬中對清液層高度進行瞬態監測。以清液層高度較平穩時作為判定計算收斂的依據。

3.2 模擬結果與流場均勻性分析

圖11 給出了新型多降液管塔板A、B 板和MD塔板在=60m/(m·h)的條件下-剖面=51mm時液相流場的速度矢量分布對比。由圖可知,新型多降液管塔板A、B板的單個降液管長度短,這消除了橫向的速度梯度,降液管在塔板上平行排布,使得液體在塔板上接近平推流動,這大大提高了塔板上流場的均勻性,可以看到板上液體相互連通,板上液層均勻。不過在模擬中也發現來自相鄰鼓泡區域的兩股流體在交匯時由于流速差形成了小漩渦。而MD塔板上流體從受液區往兩邊擴散流動,中間流速較為緩慢,板上流場并不均勻。綜合來說,新型多降液管塔板的流場均勻性更好。

圖11 新型多降液管塔板A、B板和MD塔板X-Y剖面Z=51mm液相流場分布對比

為了定量比較新型多降液管塔板與MD塔板流場的均勻程度,此處引入用來描述截面流場分布特性的流場均勻性指數,相關公式見式(5)~式(7)。

式中,為面積加權平均速度,m/s;為質量加權平均速度,m/s;v為截面上單元的速度矢量,m/s;A為截面上單元的面積矢量,m;為截面總面積,m;ρ為截面上單元的流體密度,kg/m;為截面上單元面數量。其中值在0~1之間變化,越大表示截面流場越均勻。

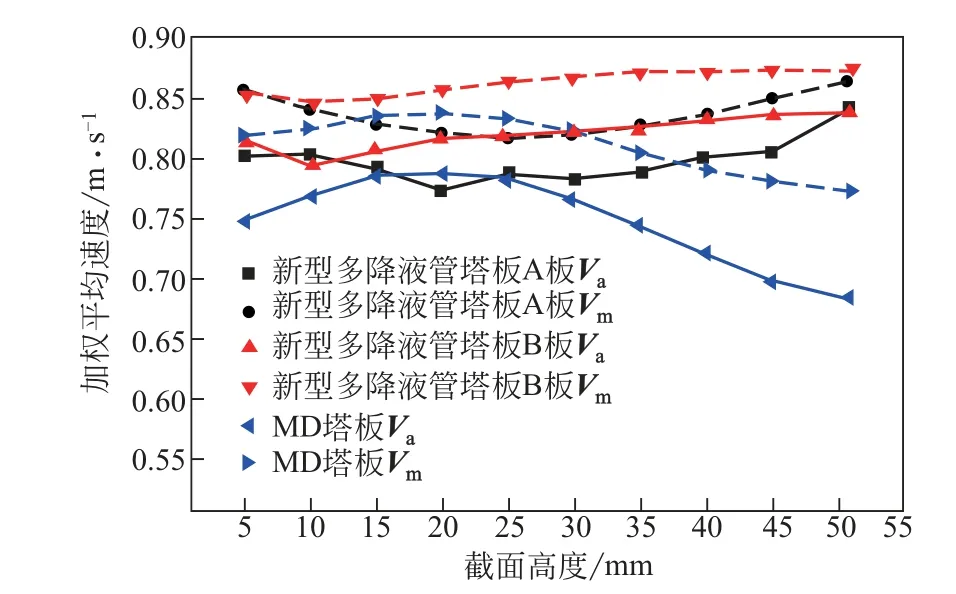

和可由Fluent 計算得到,圖12 給出了塔板上和隨著截面高度的增加的變化趨勢。圖13 是新型多降液管塔板A、B 板和MD 塔板的對比圖,可以看出在相同的下,新型多降液管塔板A、B 板的要高于MD 塔板與上述得到的模擬結果相符。

圖12 新型多降液管塔板A、B板和MD塔板X-Y剖面Z方向上的Va和Vm

圖13 新型多降液管塔板A、B板和MD塔板X-Y剖面Z方向上液相流場均勻性對比

定量分析進一步說明了新型多降液管塔板比MD塔板的流場均勻性更好。可以預測新型多降液管塔板是一種塔板效率更高的多降液管塔板。

4 結論

新型多降液管塔板A板和B板的結構參數都比較接近,通過實驗和CFD 分析確認了兩塊板的各項流體力學性能比較接近。

(1)在MD塔板的基礎上,改進了降液管結構和排布方式,開發了一種塔板流場更均勻的新型多降液管塔板。

(2)新型多降液管塔板關聯式中Δ和Δ的實驗值和計算值較為吻合,其各項流體力學性能明顯優于弓形降液管塔板。其繼承了多降液管塔板高液相負荷的特點,在=2.4(m/s)·(kg/m)的高氣相負荷下,液相負荷可達80m/(m·h)。

(3)利用CFD軟件對新型多降液管塔板和MD塔板上的液相流場進行計算模擬與定量分析,發現新型多降液管塔板具有液流分布更為均勻的優勢。

(4)新型多降液管塔板的流體力學性能優良,流場均勻,是一種綜合性能優異的多降液管塔板。接下來還需對新型多降液管塔板開展相關的熱模實驗,以確定其塔板效率。

符號說明

——截面總面積,m

A——截面上單元的面積矢量,m

——孔流系數

——空塔動能因子,(m/s)·(kg/m)

——閥孔動能因子,(m/s)·(kg/m)

——清液層高度,mm

——溢流堰高度,m

——全塔噴淋密度,m/(m·h)

——截面上單元面數量

——相關系數

——閥孔氣速,m/s

——面積加權平均速度,m/s

——質量加權平均速度,m/s

v——截面上單元的速度矢

,,,——參數

——流場均勻性指數

——氣體密度,kg/m

——液體密度,kg/m

ρ——截面上單元的液體密度,kg/m

Δ——塔板的干板壓降,Pa

Δ——塔板的濕板壓降,Pa