電化學-微濾耦合工藝對循環水鈣硬度的結晶分離

蘇晴,顏薇,唐沂珍,劉迪,江波

(1 青島理工大學環境與市政工程學院,山東青島266033;2 黃島海關綜合業務二處征管科,山東青島266000)

工業循環冷卻水系統中循環水濃縮倍數的增加,使系統中成垢離子(Ca、Mg、HCO、CO等) 濃度也隨之增加,會導致水垢(CaCO、MgCO等)在換熱器表面的沉積,降低換熱效能,積存微生物形成黏泥,甚至造成垢下腐蝕,威脅機組的安全運行。由此可知,有效控制循環水系統中水中硬度離子含量是保障系統安全穩定運行的關鍵措施。添加阻垢劑可以有效減緩晶體生長,抑制硬度離子在換熱器表面結垢。但是,化學藥劑法暴露出濃縮倍數較低(2~4 倍)、二次污染、藥劑選擇及使用具有局限性等問題。

電化學沉淀法具有環境相容性好、操作方便、不需要外加化學試劑等優點,在循環冷卻水軟化方面受到了廣泛關注。電化學技術的除垢原理是通過電解水釋放OH,在陰極周圍產生高堿性環境去除硬度離子。在傳統電化學沉淀除垢技術中,陰極既是產堿區域,又是水垢沉積區域,在工業應用上有一定的局限性,例如傳質效率低、陰極表面沉積垢需要定期清除等。針對此,Zaslavschi等提出隔膜電解除垢體系,利用陽離子交換膜隔離陰陽極腔室,陰極室出水為強堿性水體,水中的硬度離子可在外置的結晶室內結晶去除,減少陰極所需面積,提高了鈣硬度的去除率。但是,該體系受離子交換膜易被污染、外置結晶器體積龐大等因素限制,難以實現工業化應用。

本研究將電化學除垢與膜過濾集成于表面涂覆有催化劑的鈦濾膜上,使用PTFE 微濾膜將陰極室和陽極室隔離成為兩個獨立的腔室,除硬過程中鈦濾膜陰極電解產生局域高堿性環境驅動硬度離子結晶,同時利用微濾功能實現水垢與水體的分離,稱為電化學-微濾耦合體系。此外,采用間歇倒極法使鈦濾膜電極發揮陽極電解功能,電解產生H與附著在鈦濾膜表面的水垢反應,水垢從鈦濾膜表面溶解剝離,實現膜的原位清洗。此反應體系具有占地面積小、除硬效率高、能耗低、無化學試劑消耗等優勢,有望工業化推廣應用。

1 材料和方法

1.1 材料

鈦網(99.9%,9mm×6mm),寶雞市旺德隆金屬材料有限公司;多孔鈦濾芯(99.9%,3mm×5mm),石家莊億達過濾設備有限公司;壓力表,帝恩儀表廠;PTFE微濾膜(5μm),長沙斯普林公司;硫酸鈉、氯化鈣、碳酸氫鈉、四氯化錫、氯化銻、氯化銥、氯化釕,均為分析純,國藥集團化學試劑有限公司;乙二胺四乙酸二鈉,分析純,上海麥克林生化科技有限公司;所有溶液均采用超純水(電阻率≤18.2MΩ·cm)制備。

1.2 電化學-微濾除鈣實驗

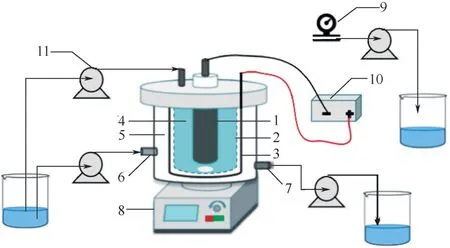

配制摩爾比為1∶1.2的CaCl和NaHCO混合溶液作為原水,鈣硬度(以CaCO計)為750mg/L,電導率為3200μS/cm 左右,pH 為8.0~8.2,電流密度為3mA/cm,流速為10mL/min。恒流模式下,以表面涂覆有SnO-SbO-RuO-IrO催化層的鈦濾芯(以下簡稱為鈦濾膜)為陰極,以Ti/SnO-SbO-RuO-IrO環狀鈦網為陽極,電極間距為45mm,陽極室電解質體積為200mL,陰極室電解質體積為180mL,使用孔徑為5μm 的PTFE 微濾膜隔離陰陽極室,利用直流電源驅動電化學反應,陰極出水為實驗所測水樣。反應體系如圖1所示。跨膜壓力增加至一定值后,啟動倒極膜反洗工藝,反洗時電流密度為35mA/cm。

圖1 電化學-微濾實驗裝置圖

1.3 電極制備

Ti/SnO-SbO-RuO-IrO電極制備:將鈦濾芯或環狀鈦網于90~100℃下在質量分數為8%的草酸溶液中刻蝕2h 左右,去除其表面惰性氧化層。取一定量的檸檬酸在60℃下溶解于乙二醇中,完全溶解后以摩爾比為77∶8∶10∶5分別加入SnCl·5HO、SbCl、RuCl、IrCl,充分攪拌至溶解得到涂覆液,將該涂覆液均勻刷涂在鈦基底表面,于100℃烘箱中烘15min后,放入450℃馬弗爐內煅燒10min,重復10次,最后一次在500℃下煅燒1h,制得相應的電極材料。

1.4 分析測試儀器

雷磁pH酸度計,PHS-25型,上海儀電科學儀器;X 射線衍射儀(XRD),D8 ADVANCE 型,德國布魯克光譜儀器公司;掃描電子顯微鏡(SEM),Quanta250FEG型,賽默飛世爾科技有限公司。

2 結果與討論

2.1 不同孔徑

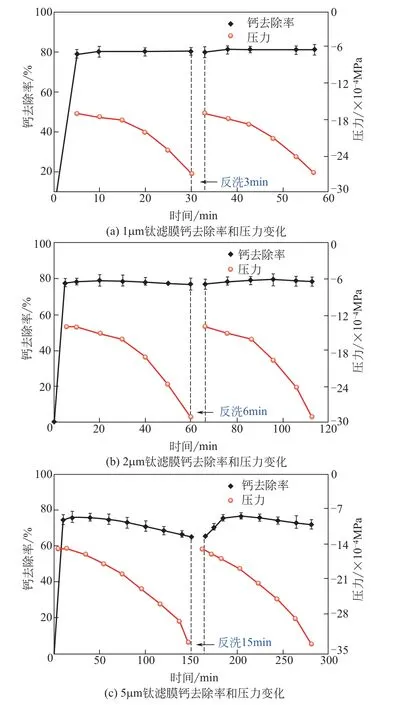

圖2 不同孔徑鈦濾膜的鈣硬度去除率和壓力變化情況

由圖2可知,孔徑為1μm、2μm和5μm的鈦濾膜過濾30min、60min 和150min 后,膜通量開始低于設定的工作通量,此時需要啟動鈦濾膜倒極反洗工藝。倒極反洗時間與過濾時長相關,鈦濾膜孔徑越大,過濾時長越長,膜表面富集的CaCO量越大,因此反洗時間相應延長。由圖2 可知,1μm、2μm、5μm 鈦濾膜反洗時間分別設定為3min、6min、15min,測定發現經反洗后鈦濾膜的跨膜阻力能夠恢復到初始值,表明倒極反洗工藝能夠有效去除鈦濾膜表面和孔道內富集的CaCO。反洗過程中,施加高電流密度使陽極室內的pH 迅速升高,生成大量CaCO沉降,Ca濃度明顯降低,反洗后,陰極室重新進水,Ca透過PTFE 微濾膜擴散到陽極室,陰極室內Ca濃度下降,導致鈣結晶速率降低。選取2μm 鈦濾膜運行至反洗前這一周期,考察電流密度等各參數對鈣硬度去除的影響。

2.2 陰極電流密度

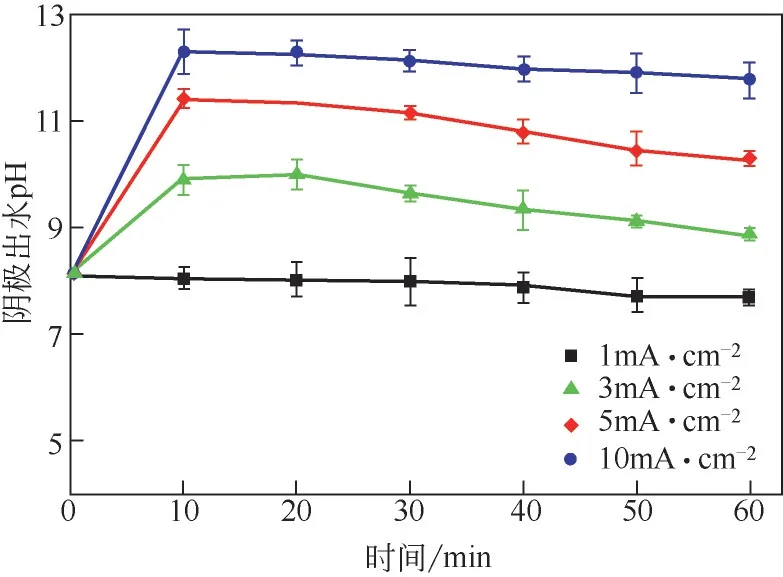

圖3 不同電流密度陰極出水pH變化

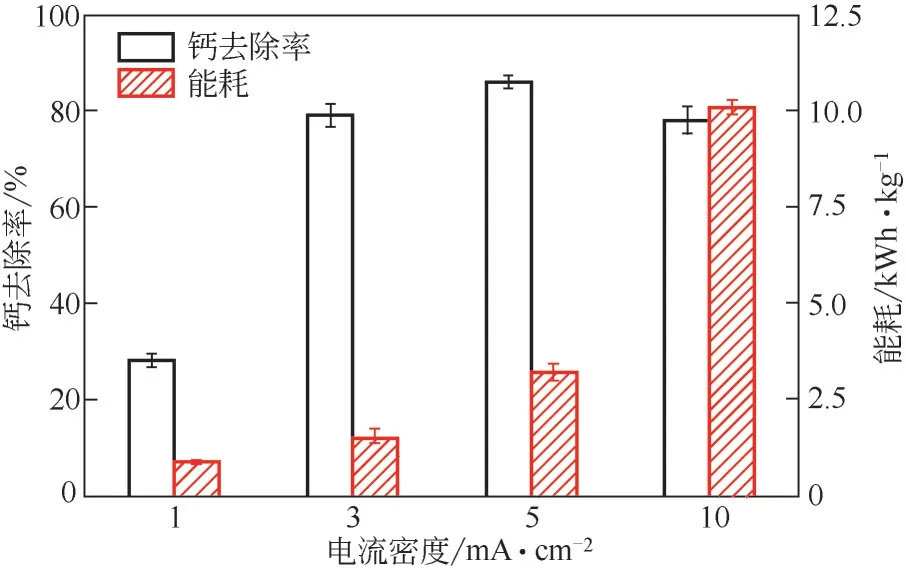

圖4 不同電流密度對鈣硬度去除率和能耗變化影響

在工業應用中還需進一步考慮能耗問題,能耗可通過式(1)計算。

式中,為能耗,kWh/kg;為平均電壓,V;為處理時間,h;為電流,A;Δ(CaCO)為去除硬度質量,g。

如圖4所示,隨著電流密度的增加,能耗成倍增加。電流密度從1mA/m增加至10mA/m時,能耗由0.87kWh/kgCaCO上升至10.06kWh/kgCaCO。實際工業應用中,在保證出水水質的基礎上,通常選用低電流密度以節省經濟成本。此工藝的最佳電流密度為3mA/m,鈣硬度的去除率可達79%,而能耗僅為1.52kWh/kgCaCO。

2.3 [HCO3-]/[Ca2+]摩爾比

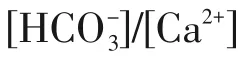

圖5 不同[Ca2+]/[HCO3-]摩爾比對鈣硬度去除率影響

過飽和度計算見式(2)。

式中,[Ca]和[HCO]分別為Ca和HCO活度,mol/L;為CaCO結晶產物的溶度積常數,mol/L。

2.4 流速

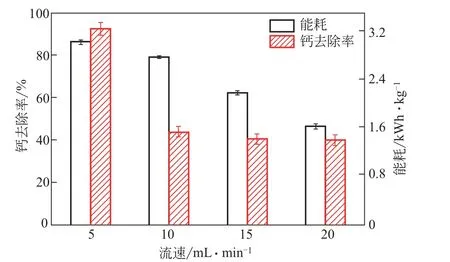

如圖6所示,鈣硬度去除效果隨流速的增加呈現下降趨勢。流速分別為5mL/min、10mL/min、15mL/min 和20mL/min 時,鈣硬度的去除率分別為84%、79%、62%和46%。隨著流速的增加,鈣硬度去除率降低。高流速下反應停留時間短,CaCO結垢誘導期過短,晶核無法繼續生長形成更大晶體就被水流帶走,導致鈣硬度去除率低,相反,流速越小電化學反應停留時間越長,反應越充分,硬度去除效果越好。流速從5mL/min 增加至20mL/min,能耗由3.06kWh/kgCaCO減少至1.38kWh/kgCaCO,較高的流速下,單位時間內進料溶液增多,去除總鈣硬度量大,即單位時間內硬度處理量大,因此單位質量的CaCO能耗降低。

圖6 不同流速對鈣硬度去除率和能耗變化影響

2.5 鈦濾膜污染機制

在電化學-微濾耦合除硬過程中,CaCO水垢會在鈦濾膜表面或孔道內逐漸富集,導致膜污染,增加跨膜阻力,降低膜通量。膜總阻力()由膜固有阻力()、濃差極化層阻力()以及膜污染阻力()組成,根據達西定律過濾模型,建立污染阻力與膜通量的關系式,如式(3)所示。

式中,為膜通量,m/(m·s);Δ為收集到的滲透液體積,m;為膜面積,m;Δ為取樣時間,s;TMP為跨膜壓差,Pa;為水的黏度,Pa·s。

膜總阻力及其他各阻力計算如式(4)~式(8)。

式中,為濾餅阻力,m;為膜孔堵塞阻力,m;為清水通過純凈膜的通量,m/(m·s);為實驗條件下濾液通過膜的通量,m/(m·s);為實驗條件下清水通過膜的通量,m/(m·s);為洗掉濾餅后清水通過膜的通量,m/(m·s)。

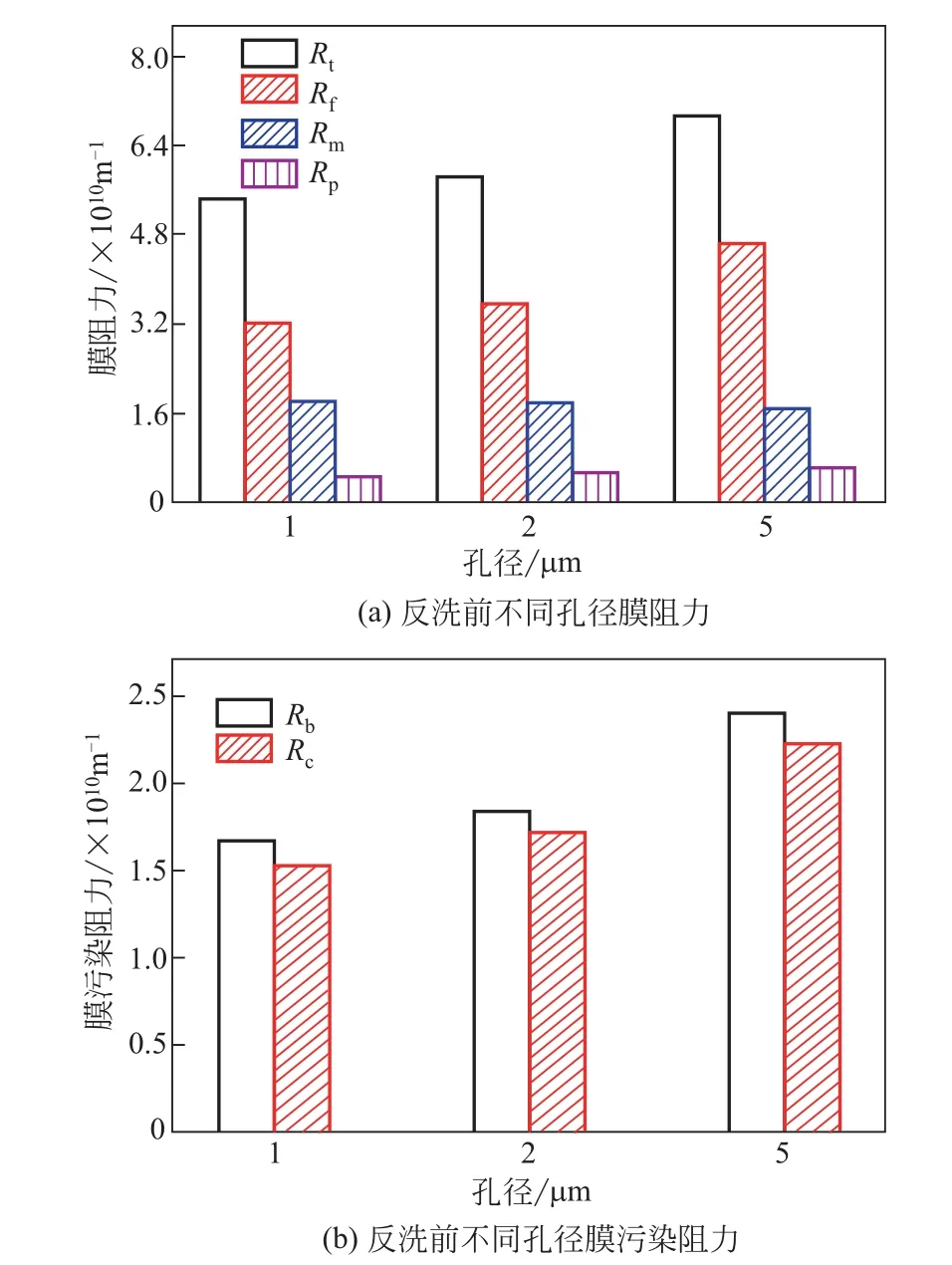

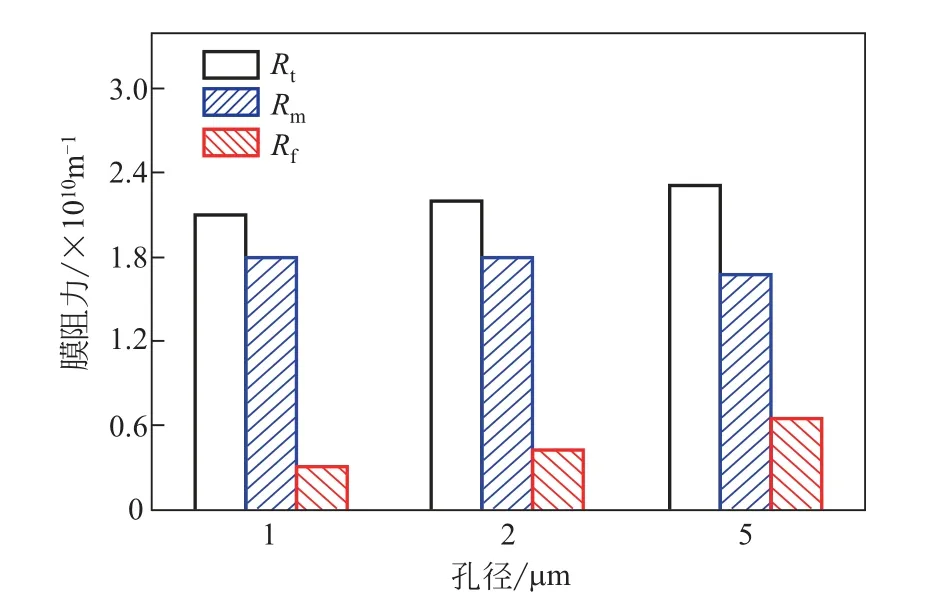

不同孔徑鈦濾膜反洗前的阻力分析如圖7 所示,恒流模式下,鈦濾膜總阻力與壓力呈正相關。由圖2 可知,鈦濾膜孔徑為1μm、2μm 和5μm 時,壓力分別為-2.5×10MPa、-2.9×10MPa 和-3.4×10MPa,因此膜孔徑大相應的膜總阻力大。恒流模式下,隨著膜孔徑的增大,膜污染阻力增大而膜固有阻力減小。膜孔徑越大過濾周期越長,更多的進料溶液在陰極表面生成CaCO顆粒截留,導致膜污染阻力增大。如圖7(b)所示,鈦濾膜污染阻力由膜孔堵塞阻力和濾餅阻力兩部分組成。

圖7 反洗前不同孔徑鈦濾膜的膜阻力分布情況

圖8 反洗后不同孔徑鈦濾膜的膜阻力分布情況

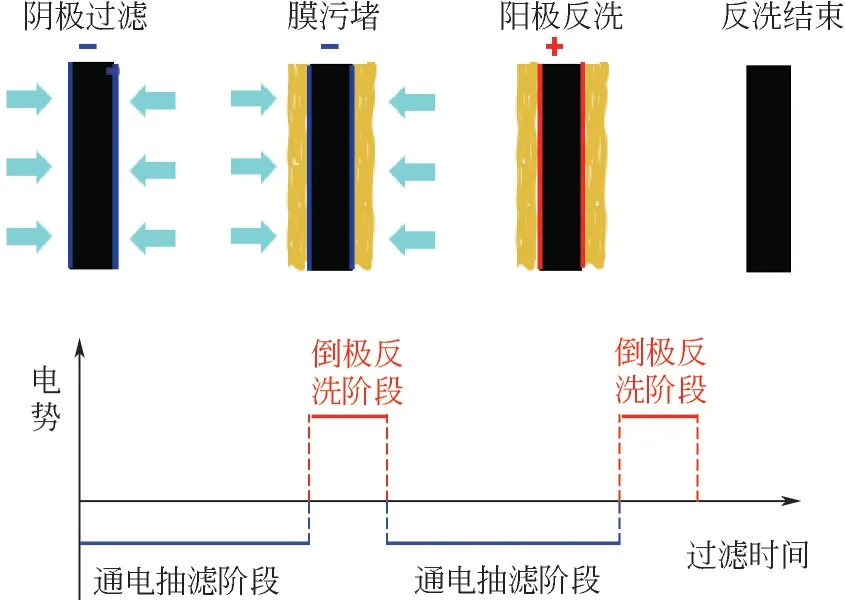

2.6 鈦濾膜工作機理

圖9 為鈦濾膜電極工作原理圖,電化學-微濾耦合除硬過程主要分兩個階段:通電抽濾階段和倒極反洗階段。通電抽濾階段主要是以鈦濾膜為陰極,水在其表面電解產生OH營造局域高堿性環境,反應方程如式(9)所示。

圖9 鈦濾膜電極工作原理

與其他電化學體系不同的是,鈦濾膜作為陰極的同時還可以發揮微濾功能,在抽濾工作模式下實現CaCO結晶產物與水體的高效分離。隨電化學-微濾耦合除硬過程的進行,附著在鈦濾膜表面的顆粒逐漸變大、變密,形成致密濾餅層,導致跨膜阻力的增加以及膜通量的降低,最終造成鈦濾膜堵塞失效。在膜通量低于設定的工作通量時,開始第二個階段,即倒極反洗階段。此時,鈦濾膜作為陽極,水在其表面電解產生的H[式(12)]能夠溶解鈦濾膜表面的CaCO濾餅以及孔道內的CaCO沉積物[式(13)],實現膜的原位反洗。

傳統膜清洗方法是利用膜清洗劑(例如,稀鹽酸、草酸和檸檬酸等)對膜表面富集的水垢進行化學清洗,但此過程會產生大量含酸廢水,易造成二次污染。不同于傳統膜反洗工藝,本文提出了一種綠色、高效的電化學-微濾耦合除硬體系,利用鈦濾膜的微濾功能實現水垢與水體分離去除,倒極后可作為陽極原位電解產生H代替傳統膜清洗劑清除鈦濾膜表面水垢,恢復膜通量。該反洗策略為微濾膜反洗提供了新的解決方案,對于微濾工藝具有重要意義。

2.7 陰極沉淀物分析

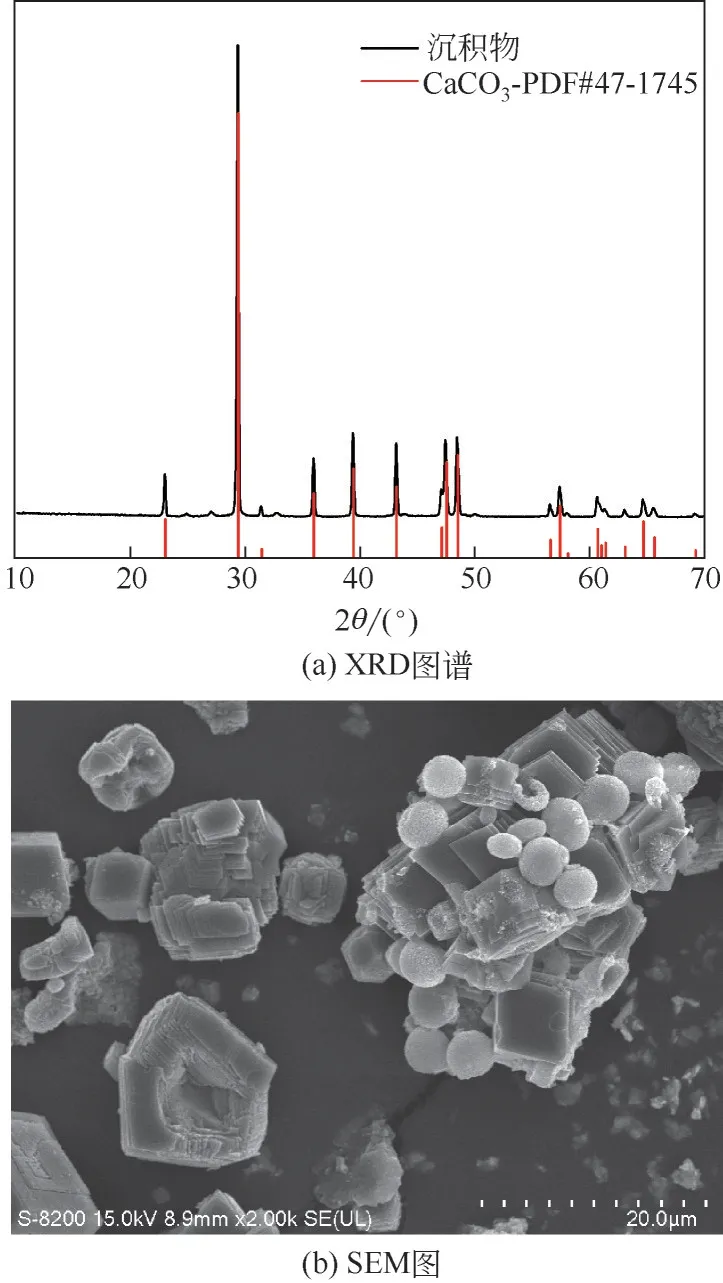

收集陰極表面富集的沉積物,經去離子水徹底清洗后于60℃下烘干,并采用XRD 和SEM 等表征手段對沉積物進行晶型和形貌分析。如圖10(a)所示,XRD圖譜中主要衍射峰均能與方解石(CaCO)標準卡片吻合,表明陰極沉積物的主要晶型為方解石型。圖10(b)為沉積物的SEM圖,圖中除方解石的典型六面體形狀之外,還有少量不規則的球狀顆粒,這是CaCO的另一種典型形態——球霰石。

圖10 陰極沉積物分析表征

3 結論

本文提出了一種能夠實現鈣硬度高效結晶及分離的電化學-微濾耦合反應體系。膜孔徑在1~5μm范圍內,鈣硬度去除率可達79%以上,且鈦濾膜孔徑越小除硬效果越好。電流密度從1mA/cm增加至10mA/cm時,鈣硬度去除率由28%先上升至86%又下降到78%。增加[HCO]/[Ca]摩爾比有利于提高鈣硬度去除率。流速從5mL/min 增加到20mL/min,硬度去除率從84%下降至46%,能耗由3.06kWh/kgCaCO降為1.38kWh/kgCaCO。電化學-微濾耦合除硬過程中,膜表面形成濾餅和膜孔內發生堵塞是造成鈦濾膜污染的主要原因,膜表面濾餅層以方解石CaCO為主。倒極后,原位電解產生的H能夠實現膜的反洗。

總之,電化學-微濾耦合除硬是一種綠色高效的處理技術,可以在較低能耗下實現較高的鈣硬度去除率,同時利用鈦濾膜作為陽極反洗技術代替傳統的膜清洗劑的脫垢,為循環水系統中硬度離子的去除提供了新思路。