新型轉爐煤氣干法深度凈化及資源回收成套技術的可持續發展研究

高海波,華耀鋒,陳凱,馬杰,常東

(西安西礦環保科技有限公司,陜西 西安 710075)

1 轉爐煉鋼概述

轉爐煉鋼是目前世界上主要的煉鋼方法,中國轉爐鋼產量占國內總量的90%左右。“綠色煉鋼、負能煉鋼”是實現鋼鐵行業節能減排,促進中國生態文明建設,改善人民群眾生活環境質量的重大舉措。

轉爐煉鋼是在轉爐里進行,開始時向爐內注入約1 300 ℃的液態生鐵,并加入一定量的生石灰,然后鼓入氧氣,這時液態生鐵表面劇烈的反應,使鐵、硅、氧化錳(FeO、SiO2、MnO)生成爐渣,利用熔化的鋼鐵和爐渣的對流作用,使反應遍及整個爐內。之后,當鋼液中只剩下少量的硅與錳時,碳開始氧化生成一氧化碳(放熱)使鋼液劇烈沸騰。最后,磷也發生氧化生成磷酸亞鐵,再跟生石灰反應生成穩定的磷酸鈣和硫化鈣,一起成為爐渣。當鋼液中磷與硫逐漸減少,火焰退落,爐口出現四氧化三鐵的褐色蒸汽時,表明鋼已煉成。

2 轉爐煙氣除塵的發展現狀

轉爐一次煙氣凈化與回收系統是整個煉鋼過程中節能降耗、污染物凈化、實現負能煉鋼的關鍵工序之一,其煙氣凈化與回收技術分為濕法和干法2 種工藝[1]。目前,現有的濕法除塵工藝只保證煙氣凈化后的粉塵排放質量濃度在80~100 mg/m3,遠高于國家標準規定的50 mg/m3,且系統耗電量高、耗水量大、煤氣回收量小、運行維護費用高,也普遍存在煤氣濕度高、系統易結垢、故障頻率高、阻力大、耗電高等問題,需要輔以龐大的水處理和泥漿處理系統[2]。

面對日益嚴格的環保節能降耗要求,該除塵技術亟需改進。

相較而言,干法凈化工藝具有系統阻力小、能耗低、水量需求減少、占地面積小、煤氣回收量大、除塵效率高、無需設置廢水處理和污泥脫水設備等多種優點,已成為轉爐煙氣凈化回收技術的重要發展方向。但是,現有的轉爐煤氣傳統干法工藝存在氧含量超標導致頻繁泄爆、回收煤氣量及煤氣品質不高、轉爐除塵灰資源化利用工藝煩瑣且附加值不高、細灰卸灰及轉運揚塵大、蒸發冷卻系統無法精準控制等弊端,阻礙了傳統干法技術的有效推廣應用。

3 新型干法技術原理及工藝特征

為進一步降低轉爐煉鋼生產能耗、提高煤氣品質與產量、合理控制系統泄爆頻率和強度、提高除塵效率及除塵灰回收利用附加值、提高系統安全精準控制性能,秉承著“安全可靠、節能減排、循環利用”的原則,在轉爐煤氣干法除塵深度凈化、智能防爆安全泄爆、工藝系統優化、除塵灰原位回爐煉鋼等方面開展關鍵技術和裝備研發,實現技術創新與集成,以及系統裝備的高效穩定安全的工程應用。

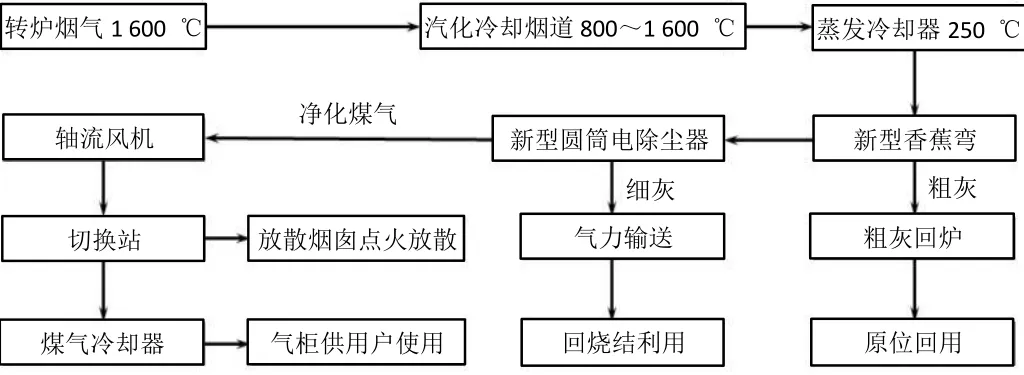

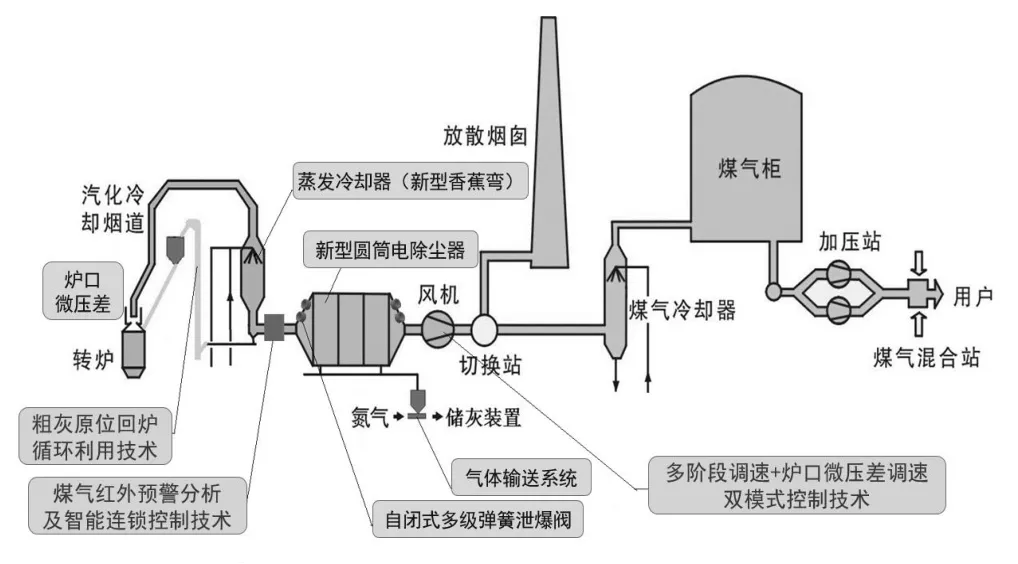

新型轉爐煤氣干法深度凈化及資源回收成套技術是基于傳統干法凈化技術,針對轉爐煤氣一次除塵凈化、粉塵循環回收利用、煤氣回收、系統節能及安全防控等問題進行的系統性研究。該技術集成創新了轉爐煤氣凈化及綜合高效回收技術與裝備,具有高效(High Efficiency)、節能(Low Energy)和資源利用(Gas Recovery)的特色。技術路線和工藝流程分別如圖1、圖2 所示。

圖1 新型轉爐煤氣干法深度凈化及資源回收成套技術路線

圖2 新型轉爐煤氣干法深度凈化及資源回收成套技術工藝流程圖

具體結構特點包括以下幾個方面。

以溫度為控制主線,輔以自動化實現各點溫度的精準控制。煙氣(1 400~1 600 ℃)經汽化冷卻煙道冷卻,溫度降為850~1 000 ℃,然后通過蒸發冷卻器(EC)噴水降溫,冷卻到250 ℃左右,所噴出的水完全蒸發,噴水降溫的同時對煙氣進行了調質處理,使粉塵的比電阻有利于被電除塵器捕集。蒸發冷卻器內約30%的粗粉塵沉降到底部,粗灰經過粗灰回爐系統返回轉爐循環利用。

調質、冷卻后的煙氣進入圓筒型電除塵器(ESP),通過氣流分布板的均流作用,使煙氣在圓筒型電除塵器內呈柱塞狀流動,減少爆炸成因[3]。電除塵器進出口裝有自閉式彈簧泄爆閥,以疏導爆炸后可能產生的壓力沖擊波。煙氣經電除塵器后的含塵量降至標準狀態下15 mg/m3以下,所收集粉塵通過扇形刮板機刮到下部灰槽,然后由氣力輸灰裝置原位輸送至儲灰倉。

風機采用變頻調速的軸流風機,可實現流量跟蹤調節,以保證煤氣回收的數量與質量,實現能源節約。煤氣切換站由2 個液動杯閥組成,當煤氣符合回收條件時,煤氣由液動杯閥切換至煤氣冷卻器(GC),經過直接噴淋冷卻由150 ℃降至70 ℃以下后進入煤氣柜貯存,然后由煤氣加壓站將煤氣加壓送往各用戶;當煤氣不符合回收條件時,由液動杯閥切換至放散煙囪,通過煙囪點火放散。

在傳統防爆措施的基礎上,首次提出并集成了煤氣預分析、電場降壓、氧槍自動提槍、氮氣稀釋等系列連鎖控制技術,實現系統的快速預警、防爆。實時檢測煙氣成分,快速響應,從而降低爆炸風險。創新性地研發自閉式彈簧泄爆閥,并安裝在新型電除塵器的進出口兩端,在系統異常產生爆炸的時候,實現自動泄爆、自動閉合,在降低爆炸損失的同時,保證系統快速自動化恢復和穩定運行。

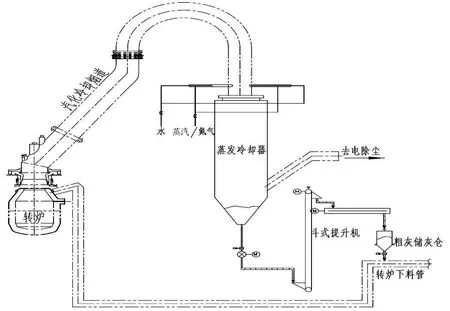

蒸發冷卻器收集下來的除塵灰直接返回爐內參與煉鋼,實現快速、高效資源化。該技術是鋼鐵行業的突破性進展,其創新之處在于集高效化、節約化以及資源化為一體。同比于傳統的干法系統除塵灰離線運輸回收技術,在確保蒸發冷卻器對煙氣降溫以及調質范圍正常的前提之下,除塵灰原位回爐循環利用技術所具備的優勢可歸納為“三低三高”。三低為成本投入低、備件消耗率低、系統維護頻次低,三高為鋼材資源利用率高、設備高度簡化、現場布置靈活。技術工藝流程如圖3 所示。

圖3 除塵灰原位回爐循環利用技術工藝流程圖

雙模式自動化控制系統針對各個除塵階段,風機設變頻調速,可實現對風機加速斜率控制在60~90 s,由于變頻器的響應時間小于100 ms,可以實現對風機轉速的快速調節,從而最大限度地保證煤氣回收的數量與質量,節約能源。同時,在工藝控制過程中,根據氧槍信號、轉爐傾角和爐口微差壓,實現風機轉速自動控制。吹煉階段通過PID 調節風機轉速進而控制爐口微差壓,使爐口微差壓控制在0~100 Pa 的范圍內。當吹氧量發生變化時,該PID 控制能夠通過改變風機轉速進而改變爐口微差壓的數值,達到精準控制。

新型轉爐煤氣干法深度凈化及資源回收成套技術通過研發自閉式泄爆的圓筒型電除塵器、溫度精準控制的蒸發冷卻器、新型香蕉彎、氣力輸送系統、陰極撥叉旋轉振打系統等新型裝備,解決了蒸發冷筒體掛灰、電除塵斷線、振打清灰不徹底、輸灰設備故障率高、系統循環水量大等問題,設備性能顯著提高;同時,開發煤氣預警分析智能連鎖控制、除塵灰原位回爐循環利用、“多階段調速+爐口微差壓調速”控制,可實現轉爐煤氣的深度凈化、粉塵循環利用、煤氣高效回收、節能降耗及安全防控以及全系統的自動化、智能化、快速化、精準化運行與控制。

4 綜合效益分析

新型轉爐煤氣干法深度凈化及資源回收成套技術可大幅度降低轉爐煉鋼的工序能耗,并有利于實現環境保護。研究并推廣轉爐煉鋼一次煙氣凈化回收技術是節能與環保雙豐收的典型體現,為鋼鐵企業實現“綠色”生產提供有力保障,是實現轉爐煉鋼工序負能耗、建立節約型社會、走可持續發展道路的重要手段,可進一步推動環保事業的發展。

該技術的凈化效率高,凈化后回收煤氣含塵質量濃度小于等于10 mg/m3,能夠實現煤氣的直接回收利用;無廢水二次污染;粗灰原位回爐循環利用每噸鋼可節約2.5 元;每噸鋼的耗水量為0.15 t,較濕法和傳統干法分別節約60%和22%;每噸鋼耗電量為2.37 kW·h,較濕法和傳統干法分別節約40%和33%;每噸鋼的煤氣回收量為125 m3,較濕法和傳統干法分別提升15%和5%;循環水量是濕法的50%、傳統干法的68%。

5 適用性分析

新型轉爐煤氣干法深度凈化及資源回收成套技術適用于黑色冶金轉爐煉鋼一次除塵行業,可用于轉爐一次除塵新建或改造(OG 濕法改干法)系統工程,形成“高效凈化—資源回收—節能降耗—精準控制”相協調的新型轉爐煤氣凈化及回用技術。該技術優勢包括[4]:①可穩定保證凈化排放氣體、回收氣體的平均含塵質量濃度;②系統運行阻力小,水、氣、電消耗少;③無需再設置粗顆粒機和斜板沉淀池等水處理設施,占地面積較小;④可通過設置高效脫水除霧裝置,減少煤氣帶入氣柜的水分,同時還可有效消除煙囪“白煙”;⑤企業自身大力拓展市場和推廣創新技術之外,需要國家及相關職能部門出臺有利于該技術產業化發展的激勵政策。

6 技術穩定性與安全性

新型轉爐煤氣干法深度凈化及資源回收成套系統的結構及工藝先進、自動化水平高、運行安全穩定。該技術可用于冶金轉爐煉鋼一次除塵行業,運轉率可達95%以上,運行期間未出現任何環境、技術參數的干擾影響。

同時,該技術在工程應用中沒有二次污染,沒有廢水和污泥的二次處理問題,符合節能、減排和資源循環利用的政策要求。所開發的智能連鎖控制能夠實現爆炸的智能防控和高效管控,可保證系統“零”泄爆,保證整套系統的安全、穩定運行。

7 結束語

新型轉爐煤氣干法深度凈化及資源回收成套技術的可持續發展研究及工程推廣應用,不僅為企業帶來新的利益增長點,同時可以帶動相關產業的發展,提升產品的層次,擴大社會就業率。技術研發以國家產業政策為依據,以國家重點支持的發展領域為導向,對地方經濟和產業結構具有良好的改善作用,對促進人員就業、社會穩定和保護環境具有重要的意義。