高速鐵路混凝土箱梁智能化預制技術研究

王勇,郭星亮,楊玉華,李訓

(1.中鐵三局集團有限公司,山西 太原 030001;2.中鐵三局集團橋隧工程有限公司,四川 成都 610000)

隨著科學的進步、時代的發展,智能化設備取代傳統人工已成為大勢所趨。目前鐵路預制箱梁施工存在勞動力短缺、工效低、經濟效益差等3 大問題及痛點,傳統的施工模式、工藝工法及工裝設備已無法滿足新時代高速鐵路智能建造的要求,智能梁場建設勢在必行。

近年來,以互聯網、物聯網、BIM、無人機攝影、人工智能、大數據為代表的新興技術不斷涌現[1-3],加快了梁場從建場到預制施工,從生產車間到施工工序、施工機械設備各個階段、各個環節的智能化革新進度。

1 新技術應用

1.1 數字孿生梁場打造

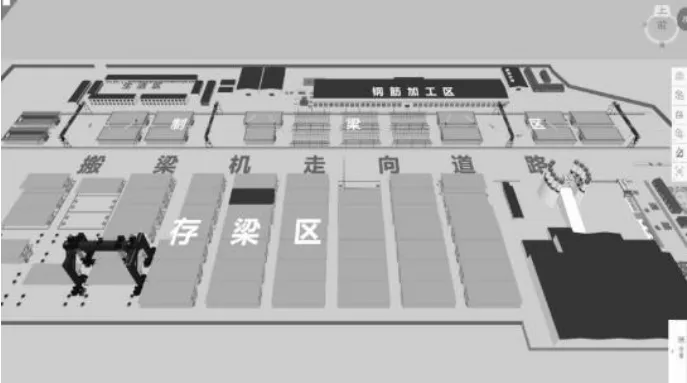

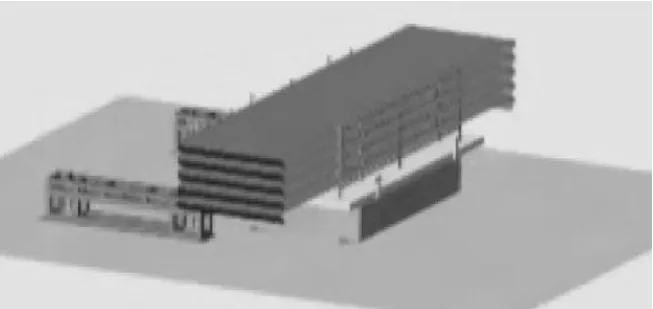

預制梁場布置智能化設計。采用無人機傾斜攝影技術,結合GIS 技術形成高精度、具有真實空間三維坐標信息的預制梁場實景模型[4]。并通過BIM 技術參數化設計創建預制梁場制梁區、存梁區、鋼筋車間、拌合站、試驗室、材料庫、辦公生活區等各區域模型、機械設備模型及預制梁模型,實現預制梁場實體和虛擬三維模型之間的數據交互融合、迭代優化,與現實梁場形成映射。

參數化修改模型數據,實現不同場地預制梁場的智能化設計,具有仿真可視、可重復、科學合理的特點。智能梁場布置展示如圖1 所示[5]。

圖1 智能梁場布置展示

生產大數據互通應用。通過大數據平臺,實時采集各工序及設備的生產大數據,實現了數據的互通,精準分析各工序施工質量及施工效果,準確評估生產設施設備的運轉情況,加強了生產工序的關聯性。

1.2 預制梁智能檢測

預制梁成品外形尺寸和外觀質量檢測采用傳統的測量儀器并配套測量工裝,通過人工測量、計算和觀察的方法進行,檢測效率較低,檢測精度和結果與檢測人員的能力和素質密切相關。

采用三維激光掃描測量技術、三維影像技術、光電技術等進行成品梁外形尺寸和外觀質量的智能化檢測,生成3D 立體模型,智能分析預制梁外觀尺寸,識別表面裂紋及缺陷,自動輸出外形尺寸測量數據。目前該方法已在軌枕智能化檢測中得到成功實踐,為其在預制梁中的應用提供了技術支撐。

2 新工藝應用

改變傳統人工操作施工工藝流程,采用自動化、智能化新技術,實現少人、無人化施工。

2.1 鋼筋智能加工、運輸及綁扎

采用鋼筋智能施工技術,達到鋼筋進出場、加工、分類、運輸、吊裝、綁扎全過程少人化管理和無人化施工[6]。

鋼筋智能加工系統。鋼筋智能加工系統包含庫存管理(出入庫、庫存、配送)、生產管理(智能加工斷料、料單二維碼化、任務排產)、分析決策(原材耗費、出材率統計、產能統計)及質量管理(成品檢測、質量溯源、試驗記錄)等4 大部分共12 項功能。

技術原理:采用研發的手持設備,快速錄入進場鋼筋信息,自動生成原材二維碼,出場掃描二維碼,自動更新庫存,實現原材料出入庫智能管理;采用AI智能算法,優化鋼筋下料方式,智能生產鋼筋智能斷料方案,顯著提高鋼筋利用率,有效降低鋼筋損耗;通過鋼筋智能化管理系統,各類鋼筋型號料牌通過翻樣數據自動生成二維碼,實現各類鋼筋型號規范化、標準化標識,智能化分類。

鋼筋智能運輸。研發鋼筋智能運輸AGⅤ小車[7],尺寸大小3 m×2 m×0.7 m,小車重5 t,設計最大承重7 t,續航8 h 以上。梁場建場時,場地道路提前預埋控制芯片,通過遠程終端控制小車運輸軌跡。運輸小車根據預制梁綁扎工序智能運輸已分類的鋼筋至綁扎胎位。鋼筋智能運輸如圖2 所示。

圖2 鋼筋智能運輸示意圖

鋼筋智能安裝綁扎。設計智能程序,控制6~8 處720°可移動可旋轉機械臂自動抓取預制鋼筋,利用紅外線定位功能,安裝至綁扎胎位的定位槽內,采用鋼筋自動捆扎機器人,自動移動到鋼筋結構的上方,通過自身攜帶的紅外線定位功能,準確地找到鋼筋交叉點,將鋼筋進行智能化綁扎。依次綁扎底腹板外層鋼筋、定位網、底腹板內層鋼筋、底腹板輔助鋼筋、頂板底層鋼筋、頂板頂層鋼筋等。局部空間受限,機械臂及綁扎機器人無法操作的位置,采用人工輔助綁扎。鋼筋骨架智能綁扎如圖3 所示。

圖3 鋼筋骨架智能綁扎

2.2 混凝土智能澆筑

采用拌合站至制梁臺座高空輸送混凝土的新工藝。通過鋼管立柱、橫梁及軌道搭設兩條空中混凝土輸送通道,輸送通道上安裝智能澆筑魚雷罐,魚雷罐裝滿混凝土后運輸至制梁臺座,對準腹板位置,魚雷罐自動打開下放控制開關,按一定速度沿預制梁一端到另一端行走澆筑,魚雷罐混凝土澆筑完成,自動退回拌合站,重新加料,如此循環往復,實現預制箱梁混凝土智能澆筑。

2.3 內模智能打磨、噴涂脫模劑技術

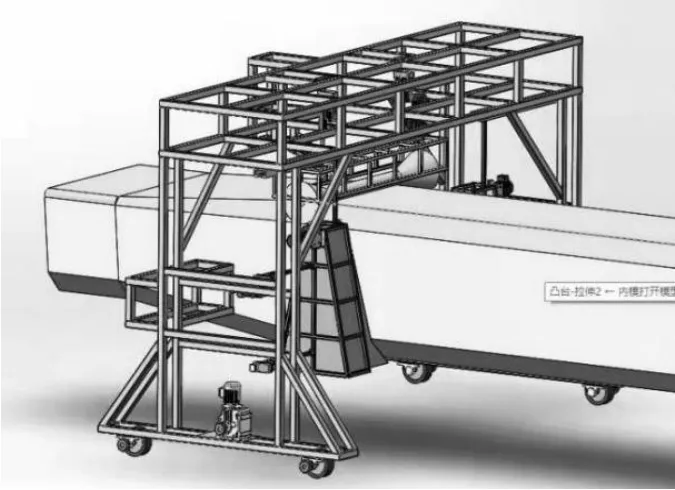

借助智能洗車原理,采用移動半封閉框架模式,內模自動進入骨架后,通過機械臂對內模進行快速打磨清理。清理過程中隨著內模前進智能噴涂脫模劑,實現內模一次性智能清理及噴涂,節約了人員投入,提高施工效率及質量。內模智能打磨、噴涂脫模劑工藝如圖4 所示。

圖4 內模智能打磨、噴涂脫模劑工藝示意圖

3 新設備研發

3.1 定位網片智能焊接

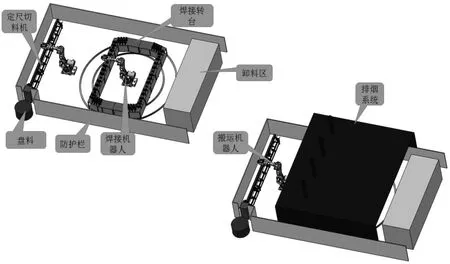

焊接定位網時需人工更換胎卡具,工作量大,效率低下,質量不可控,錯誤放置胎卡具造成孔道位置偏差的情況經常發生,通過定位網片焊接平臺自動切換胎具技術,將多種定位網胎卡具集中于一個平臺上,提前輸入各種型號的定位網尺寸坐標,通過自動控制系統,選擇需要焊接的定位網,系統自動控制電氣系統,自動切換胎具。定位網片焊接平臺自動切換胎具如圖5 所示。

圖5 定位網片焊接平臺自動切換胎具示意圖

通過定位網片焊接智能工作站,實現定位鋼筋自動下料、機械臂自動布料、電磁磁力吸盤自動吸附定位、機械臂自動焊接、機械臂自動碼垛,實現定位網焊接全自動化[8]。焊接網片尺寸偏差控制在小于等于1 mm,焊接質量較人工焊接有較大提升,且無燒傷鋼筋現象。定位網片智能焊接工作站如圖6 所示。

圖6 定位網片智能焊接工作站

3.2 梁面智能激光整平機

針對無砟軌道對梁面平整度要求高,適用橋面系裝配式的新型橋面要求,研制了一種梁面智能激光整平機,提高橋面混凝土整體質量。通過不斷調整激光接收位移傳感器和激光掃平儀,將混凝土灰面情況反饋給計算機,計算機根據反饋數據結合預留反拱計算出升降機的升降數據,從而控制梁面平整度。梁面智能激光整平機如圖7 所示。

圖7 梁面智能激光整平機

4 智能管控系統

4.1 基于物聯網應用的梁場生產管理系統

梁場生產管理系統涵蓋物資管理、設備管理、生產全過程管理、進度管理、安全質量管理于一體,并采用手機APP 客戶端軟件,實現梁場信息化管理現場與線上的統一,充分利用數據集成和數據共享功能,自動生成檢驗記錄、報告、檢驗批和制造技術證明書等,實現梁場生產管理的智能化管理,提升預制梁場的管理水平[9]。梁場生產管理系統如圖8 所示。

圖8 梁場生產管理系統

進度管理:基于強大的數據采集、統計及分析功能,及時發現和糾正影響進度的環節和因素,確保月制梁計劃的實現。

工序管理:包含終端數據的快速錄入、各工序跟蹤和質量安全檢驗管理系統、梁體工序管理信息動態二維碼。

安全質量管理:實時監控現場作業情況、應用特種設備和特殊作業人員查詢系統和上崗狀態查詢系統、配備智能安全帽實現智能化管人。

物料動態管理:具有實時對粗骨料、細骨料、鋼筋等主要原材料進行動態管理,對理論數量和實際用量智能化統計、分析及預警功能。

數據集成管理:具有進度、工序、安全、物料等數據集成管理功能,實現關鍵數據自動采集、統計、分析及預警功能,且能夠共享數據資源。

4.2 信息技術應用

信息化智控平臺:集梁場全場視頻監控、運梁實時監測、梁場生產管理系統運行及BIM 技術綜合運用于一體。信息化智控平臺如圖9 所示。

圖9 信息化智控平臺

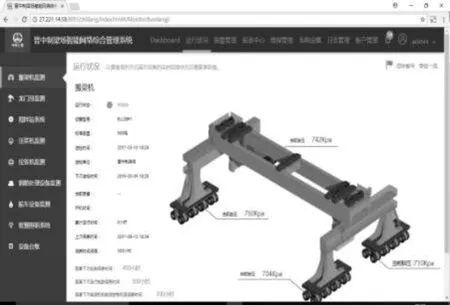

設備物聯網信息系統:應用大數據技術平臺、機電裝備在線監測、生產設備實時跟蹤管理和節能降耗[9]。機械設備運行狀況監測如圖10 所示。

圖10 機械設備運行狀況監測

環境監測及太陽能照明系統:通過空氣質量監測設備,實時掌握工地揚塵等情況,接入監測平臺。梁場照明采用太陽能照明系統,并配套相應電池組進行蓄電,在照明終端增加無線感知控制器,實現了智能管控[9]。空氣質量監測及太陽能照明系統如圖11 所示。

圖11 空氣質量監測及太陽能照明系統

5 結束語

本文通過以智能化、高效率、降成本為目標,以新技術、新工藝應用,智能化設備研發、管理方式創新為手段,探索出鐵路常用跨度梁智能預制生產技術,提升了高速鐵路混凝土箱梁智能化預制水平,為逐步打造現代化智能梁場提供技術及實踐支撐。其中重點研究內容包括數字孿生梁場、梁體混凝土智能化施工、鋼筋及預應力智能施工,成品智能檢測、智能管理信息化平臺等智能化技術,有效解決傳統施工效率慢、勞動強度高及施工過程中出現的質量弊端,有效保證了工程質量,提供了工效,減少了對環境的影響,創造了良好的經濟效益、社會效益。