一種基于積分對比的傳感器動態檢測方法

張帆,宋穎,黃詩雯,呂行,鄒陽

(中汽研汽車檢驗中心(武漢)有限公司,湖北 武漢 430056)

1 研究背景

隨著中國汽車市場的日趨成熟,汽車安全相關的法律法規也相繼出臺,其要求也在逐漸向世界先進國家水平看齊,在汽車的研發過程中不可避免地增加了許多汽車碰撞試驗,雖然汽車碰撞測試只有短短的200 ms,而傳感器就是要在這短短200 ms 的過程中記錄下實驗人員所關心的車身各種信號的工具。傳感器對碰撞試驗的重要性有如神經系統對人類的不可或缺性。

在汽車碰撞測試中,為了測試碰撞時的加速度,在車身的很多關鍵位置安裝有加速度傳感器和電流傳感器,并通過對采集到的數據濾波,用于驗證仿真模型及車身各位置變形的正確性。這些傳感器需要重復使用,在處理物理現象測量時,數據不準確和不精確的發生是不可避免的,在試驗過程中也可能會發生損壞或者狀態異常,從而導致碰撞試驗的數據采集不到或者嚴重失真,這對于碰撞測試是毀滅性的災難。汽車碰撞試驗如圖1 所示。常用在整車碰撞試驗過程中傳感器類型有加速度傳感器、力傳感器、位移傳感器、電流鉗以及接觸斷開傳感器。傳感器誤差主要有2 類:第一類是系統誤差(偏差),偏差是傳感器讀數的平均振幅與真值之間的偏移,偏差可能取決于時間、環境或其他因素;第二類是隨機誤差,其中的這個隨機成分可能是影響傳感器讀數的外部事件,其他難以預測的短暫事件。因此,在安裝和固定這些傳感器之前,如果要使傳感器數據有用,就必須適當地處理這些誤差。測量中為了保證每一個加速度傳感器的狀態良好,需要對加速度傳感器進行檢測和標定[1]。

圖1 汽車碰撞試驗

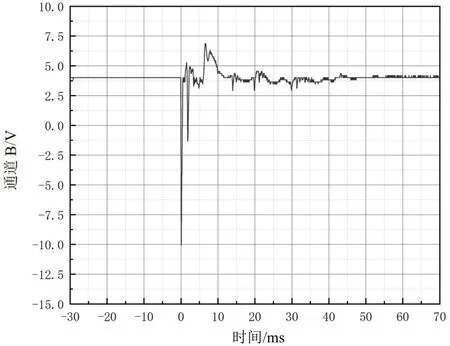

傳感器損壞一般有4 種情況:①信號線斷開或短路;②激勵電源線斷開或短路;③傳感器的芯片受損,雖然有輸出響應,但存在嚴重雜波信號;④傳感器芯片受損,在某一區間的沖擊力下輸出發生偏差,正常使用中會存在某些參數發生變化,如重復性、自振頻率、線性度、零點漂移等[2]。傳感器的噪聲可以使用特定的分布(如高斯分布)建模。如圖2 所示,傳感器線路已斷開損壞情況,屬于上述情況中的前兩種。

圖2 傳感器損壞

常采用的傳感器標定方法是將精度較高的儀器和設備作為標準輸入源,產生標準的物理信號量(如汽車碰撞領域常用加速度信號或電流信號),輸出給待校傳感器,得到待校傳感器的輸出量,將待校傳感器的響應和標準源進行對比,確定由標準提供的物理量值與相應示值之間的關系。然而,這樣的標定測試大多只能反映靜態條件下的某一個特定點的傳感器性能,并不能擬合碰撞過程中的動態使用條件。

相對與以往的傳感器測量給出輸入輸出值的大小,出標定報告的方式,本文提出對比式的傳感器測量和標定方法,對所獲得的多個傳感器輸出量進行處理和比較,得到一系列表征兩者對應關系的標定結果,不是通過一個標準的物理量去測某個傳感器的絕對性能,而是比較2 個或多個同類型的傳感器的各項參數的偏離度,進而得到傳感器性能指標的實測結果。

2 傳感器對標方法

2.1 傳感器對標原理

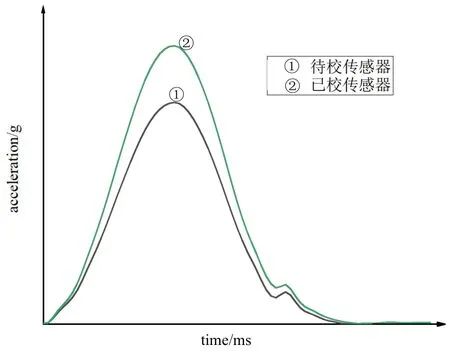

本文提出的傳感器對標測試方法是進行偏離度對比的測試。根據已有標準確定好的傳感器,去標定其他傳感器,將已知的被測量作為待標定傳感器的輸入同時用輸出量測量環節將待標定傳感器的輸出信號測量并顯示出來。經過分析比對,給出的標定結果是在相同的激勵條件下(對于電流傳感器來說就是等同大小的電流,對于加速度傳感器來說就是相同的沖擊力)待測傳感器與標準的傳感器輸出結果的偏離度和相似度[3]。如圖3 所示,橫坐標為時間,縱坐標為加速度,2 條曲線為待校傳感器和已校傳感器在相同的激勵條件下的示意曲線,由2 個傳感器在完全相同的時間采集的1 對值,與相同的外部刺激相對應,顯示了2 個按時間對齊的原始數據流。如果這對傳感器在整個實驗過程中觀察到相同的現象,可以通過在散點圖上擬合1 條通過點的線來建立它們之間的關系。采樣的時間同步非常關鍵,使用時間相關性來檢測傳感器觀察同一事件的時間周期,使得不相關的事件不可能從這些數據直接建立關系,濾除了傳感器觀測到不相關現象時對應時間段的數據點。數據的采樣包括以下步驟:以同步方式收集時間序列數據,過濾不相關的數據點,對過濾后的數據集擬合一個校準函數。

圖3 傳感器分析比對

2.2 傳感器對標裝置

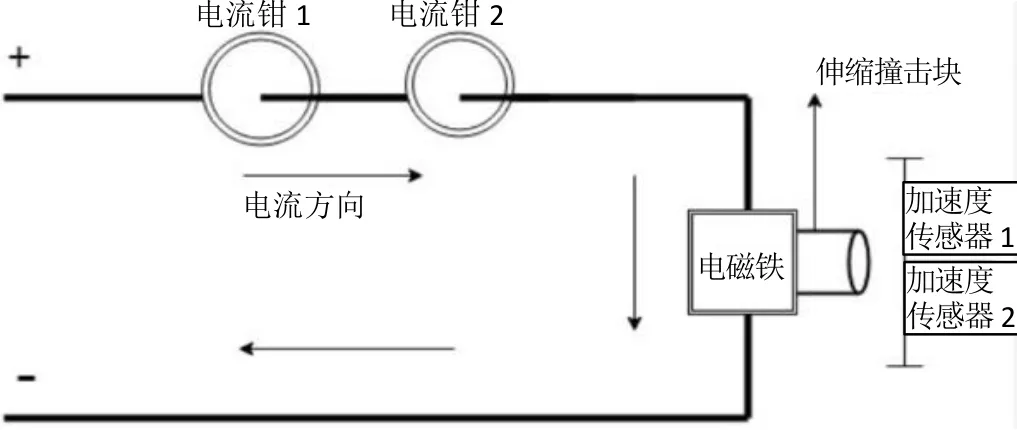

為實現對多個傳感器施加相同的物理激勵,針對汽車碰撞測試領域常用的加速度傳感器和電流傳感器設計了專門的測試臺,該測試臺能同時測試多個待測傳感器,對待測傳感器施加相同的物理激勵,同時能夠以10 K 的采樣頻率,采集多個通道的傳感器的輸出值。對比式傳感器標定臺原理如圖4 所示,在試驗時回路中流過電磁鐵的瞬間動態電流,這個電流對在線路上的傳感器電流鉗1、電流鉗2 產生激勵,同時通過電磁鐵的吸合作用產生一個沖擊力,施加到2 個加速度傳感器上,作為二者的激勵。

圖4 對比式傳感器標定臺原理圖

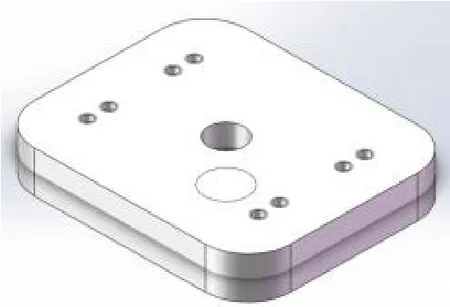

在標定過程中,實現同樣的激勵條件對于電流傳感器來說,只需要將2 個電流鉗在同一個線路上;而對于加速度傳感器來說,還需設計能同時裝載2 個加速度傳感器的工裝底座,施加同樣的激勵作用到2 個傳感器上。設計的工裝安裝塊底座[4]如圖5 所示。加速度傳感器安裝示意如圖6 所示。

圖5 工裝安裝塊底座

圖6 傳感器安裝示意

2.3 積分對比分析

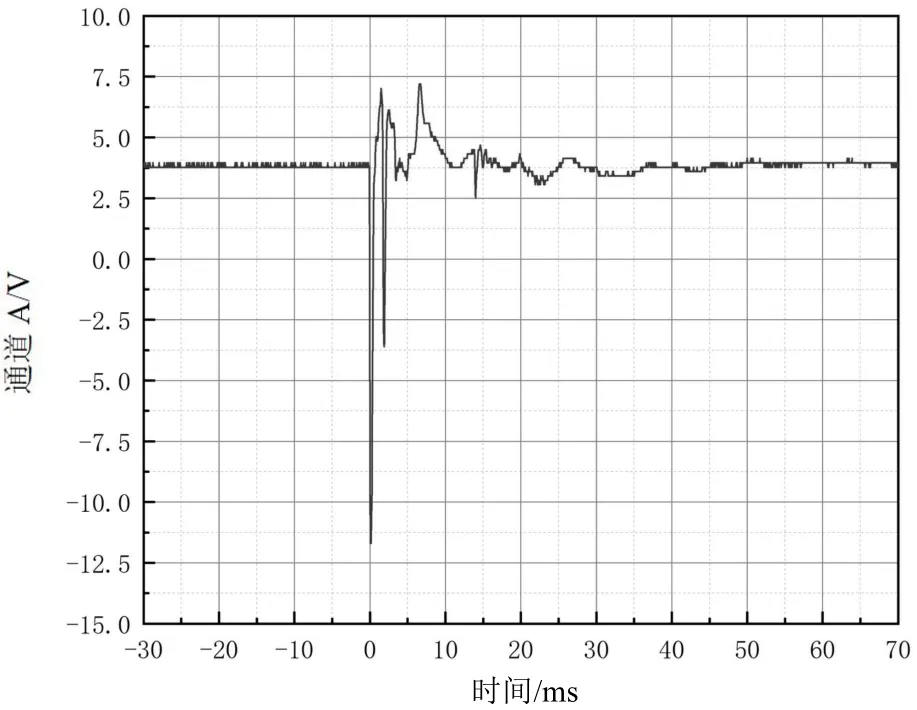

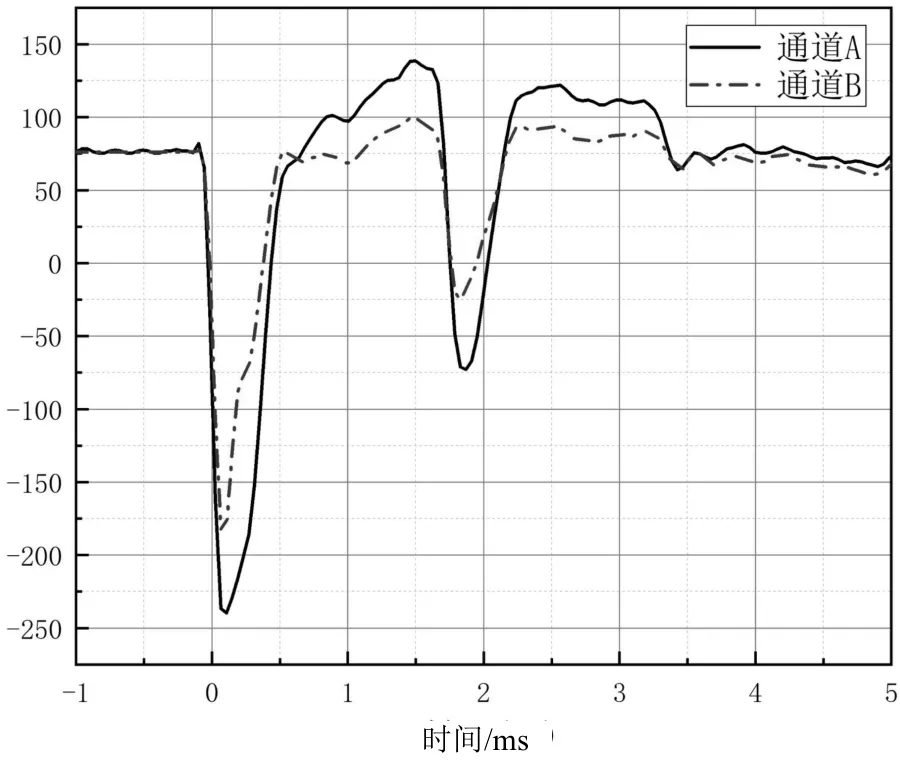

在傳感器對標測試中通過數據采集模塊即可得到多個傳感器的輸出信號與時間的曲線[5],對輸出信號與時間的曲線進行積分處理,根據曲線的積分結果比較曲線之間的偏離度,從而給出2 個傳感器的偏離度測試報告。以圖7 和圖8 兩個傳感器輸出曲線為例,用積分表征了曲線所圍的圖形面積大小。為了比較和評估2 個曲線的相似度,具體的算法如下。

圖7 加速度傳感器1 輸出曲線

圖8 加速度傳感器2 輸出曲線

在圖7 和圖8 中,X軸為時間量,Y軸是傳感器的輸出電壓量。Y軸的變化值,即輸出電壓量變化體現了在同一時間段內的激勵輸出。在時間軸方向上對輸出電壓進行積分。

式(1)中:t為時間;ωφ為輸出電壓相對于φ0的電壓變化量;φ0為0 時刻的輸出電壓。

選取一定的時間段;先對曲線1 進行積分(即求取曲線1 所圍的面積φ1),然后對曲線2 進行積分(即求取曲線2 所圍的面積φ2);對曲線1、2 疊加重合的部分進行積分(求取曲線1、2 重合部分的面積φ12);對φ12在φ1和φ2的大小占比進行相似度對比,數值接近則判定為偏離度低,相似性高。反之,則偏離度高,相似性低。當相似度達到95%以上判定待校傳感器狀態正常通過標定。

如圖9 所示,傳感器A 激勵輸出的曲線為通道A,傳感器B 激勵輸出的曲線為通道B,分別求取曲線通道A、通道B 對X軸的積分(對X軸所圍面積),以及通道A、通道B 重合部分對X軸的積分。比較重合部分的面積分別于通道A 和通道B 面積的占比。占比越接近,通道A、通道B 曲線的擬合程度越高,表明在同一激勵條件下,A、B 傳感器的動態輸出越接近。

圖9 激勵輸出實際曲線

3 結論

隨著汽車行業的發展,汽車安全測試中對于傳感器需求的提升,本文基于傳感器的動態響應,提出了一種相同激勵下對比傳感器輸出曲線積分的標定方法。該方法只需要對比待測傳感器和標定傳感器的偏離度,即可得到待測傳感器的狀態信息,可以快速檢測傳感器的動態性能,提高效率,節省時間成本。