催化煙氣粉塵含量濃度監測方法的研究

高連君,高宏全,李大鵬

(1.克拉瑪依市科比技術有限責任公司,新疆克拉瑪依 834003;2.中石油克拉瑪依石化有限責任公司,新疆克拉瑪依 834003)

0 引言

催化裝置是克石化公司的關鍵裝置,利用再生器出來的煙氣帶動煙氣輪機旋轉,煙氣輪機是流化催化裝置能量回收系統的關鍵設備,能把熱能轉化為動能,很大程度上節約能源,但對進入煙機的煙氣粉塵濃度及粒度有嚴格的要求。中國石油天然氣股份有限公司煉油與銷售分公司文件(油煉銷字[2006]219號)規定:進入煙氣輪機的煙氣粉塵濃度應<100 mg/Nm3,粉塵濃度過高會造成葉片上粘附較多的粉塵導致轉子動不平衡;另外還對粒度有要求,要求粉塵顆粒尺寸>10 μm 的不超過8%。

通過三級旋風分離后的煙氣中所含的催化劑粉塵顆粒的濃度、粒度有較大幅度減少、減小,基本可以滿足煙機的正常使用,但是也不排除分離器分離效果差和其他一些工藝原因導致粉塵的濃度增加、粉塵粒度增大的情況。所以對進入煙機的煙氣粉塵濃度進行監測很有必要性,但目前國家對于催化煙氣粉塵濃度的取樣方法、取樣裝置及計算公式沒有相應的規定。在監測過程中發現,即使計算公式相同,但不同的取樣方法和取樣裝置得出的結論卻相差很大,很難保證監測數據的準確性。通過長期的現場實踐和不斷的改進,目前公司形成了現有的一套取樣裝置和方法,監測結果與現場實際情況基本吻合。

1 煙氣粉塵監測的重要性

煙氣輪機是以煙氣為工質,將工質的熱能和壓力能轉變為機械能的原動機,在石油煉廠流化催化裂化裝置再生煙氣能量回收系統中已得到廣泛的應用。催化裂化裝置是把重質油轉化為高辛烷值汽油、石油化工原料和其他輕質油的工藝裝置,其能耗約占整個石油煉油廠能耗的25%左右,居廠內各裝置的首位,是全廠節能的主攻方向。在催化裂化反應過程中,由于縮合反應和氫轉移反應要生成高度縮合的產物——焦炭,焦炭沉積在催化劑表面上使催化劑的活性和選擇性降低,因此必須輸送具有一定風壓、風量的空氣到再生器中,將待生催化劑表面上的焦炭燒去,使催化劑再生。催化劑再生后,由再生器排出的具有一定壓力的高溫煙氣帶走可回收的能量約為800 MJ/t 原料油,占全裝置能耗的26%左右。為了回收煙帶走的能量,目前普遍采用的措施是利用高溫煙氣,通過三旋風分離器將其中的絕大部分催化劑顆粒除去后,進入煙氣輪機膨脹做功,將其熱能與壓力能轉變為機械功,驅動供風用的主風機或發電機發電。

因為煙氣輪機的工質中含有催化劑固體微粒,這種氣—固兩相流對煙氣輪機的氣動熱力性能和葉片的磨損要產生影響。帶有固體顆粒的氣流進入煙氣輪機時,在靜葉和動葉流道內除極細小微粒(一般指<5 μm 的顆粒)基本上隨氣流一起運動,造成比單純氣流有較大的粘性作用和粘性損失外,一些較大的顆粒由于慣性較大,速度滯后于氣體速度,微粒進入動葉片的相對速度的大小和方向與氣體的相對運動速度的大小與方向是不相同的。顆粒尺寸愈大,這種差異愈大。當微粒以較大的沖角進入動葉片時,必然對動葉片頭部產生較大的磨損,顆粒愈大磨損也就愈大。微粒離開動葉片的絕對速度方向與氣體的絕對速度的方向不同,因此較大微粒在離開動葉片時,必然產生旋渦,而造成氣邊的磨損,大尺寸的微粒愈多,動葉片的出氣邊磨損就愈嚴重。此外微粒還會對流道進行沖蝕磨損。

催化劑微粒的濃度對葉片的磨損影響是很大的,國內外大量實踐表明,含粉塵濃度是造成葉片磨損的主要原因之一。過高的濃度粉塵顆粒和尺寸較大的粉塵顆粒會對煙機的靜葉和動葉片造成沖刷,降低煙機的效率、破壞煙機轉子的動平衡,輕則造成煙機較大的振動,重則可以把煙機動葉片沖刷脫落,脫落的動葉片將造成煙機停機,后果非常嚴重。國家和中石油對粉塵的濃度和粒度提出的要求,目前采取的措施是利用三旋分離器以降低粉塵的濃度的減小進入煙機葉片的粉塵粒度,但至于三旋分離的效果還需要進行監測,所以對煙氣粉塵的濃度進行監測是非常有必要的,意義非常重大。

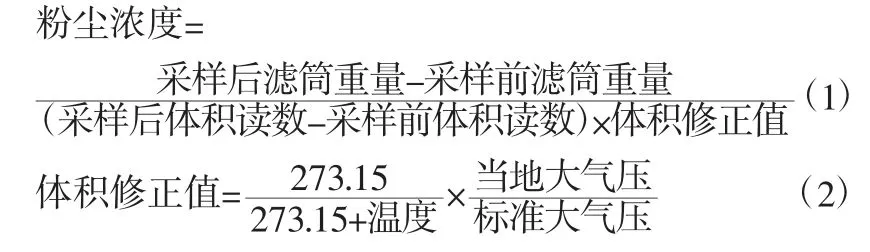

2 煙氣粉塵濃度計算公式介紹

把煙道內的氣體取出,通過氣體狀態方程,導出計算公式。把煙氣當作理想氣體,推出的計算公式能大大減小由于其他原因導致的監測結果的偏差。計算公式如下所示:

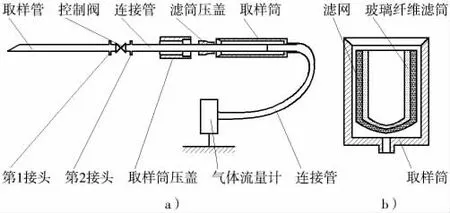

3 煙氣取樣裝置(圖1)

圖1 煙氣取樣裝置

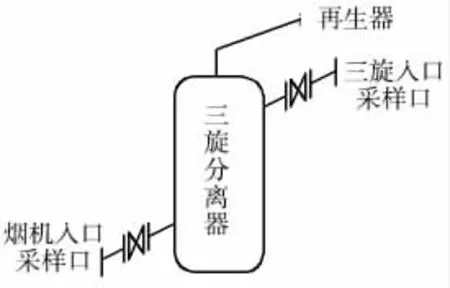

4 煙氣取樣點數與取樣位置確定

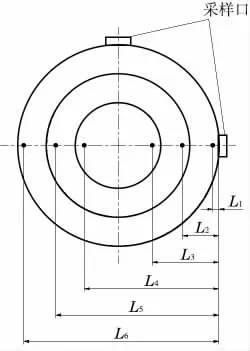

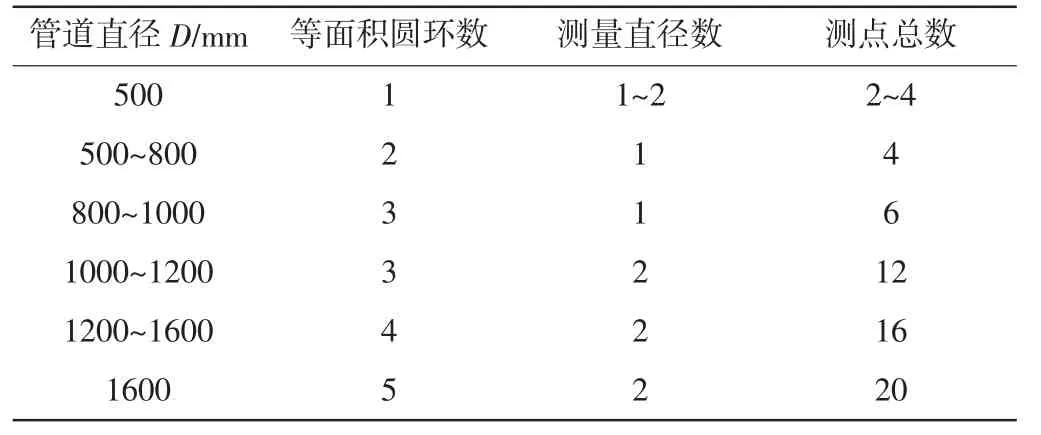

取樣點的選取,由于煙氣在煙道中呈紊流狀態,在煙道中的任何一點所取的煙氣均不能準確反映進入煙氣的煙氣粉塵含量。參考GB 9078—1988《工業爐窯煙塵排放標準》中的測試要求,根據煙道的內徑計算出測點的數量和在煙道內的位置,選取取樣點(表1)。經過煙道的直徑計算出的取樣點數及取樣位置如下(圖2、圖3):

圖2 現場采樣口位置

圖3 現場采樣點位置

表1 圓形斷面分環及采樣點數

(1)三旋入口煙道,設計直徑為1400 mm,內部絕熱層為140 mm,實際煙道的直徑為1400-(140×2)=1120 mm。三分環,各測點距煙道內壁的距離:L1=49 mm,L2=164 mm,L3=329 mm,L4=791 mm,L5=955 mm,L6=1071 mm。

(2)煙機入口煙道,設計直徑為1100 mm,內部絕熱層為100 mm,實際煙道的直徑為1100-(100×2)=900 mm。三分環,各測點距煙道內壁的距離:L1=40 mm,L2=131 mm,L3=265 mm,L4=635 mm,L5=768 mm,L6=860 mm。

5 現場取樣方法

把取樣用的玻璃纖維濾筒寫上編號,放入烘箱在105 ℃溫度下烘2.5 h,冷卻30 min 后用天秤稱記錄下每個玻璃纖維濾筒的重量,待用。根據煙道的內徑計算出測點的數量和在煙道內的位置(計算方法參照GB 9078—1988《工業爐窯煙塵排放標準》)。根據每個測點在煙道內的位置、煙道的壁厚和煙道外閥門的尺寸,計算出取樣管伸入到該測點時,取樣管在煙道外所對應的位置,在此位置處做一個數字標記,分別用鋼印標注上1、2、3、4……。把稱重后玻璃纖維濾筒放入取樣筒中,記下玻璃纖維濾筒的編號,取樣筒壓蓋把濾筒壓蓋壓入玻璃纖維濾筒內,旋轉取樣筒壓蓋與取樣筒通過螺紋連接,直到把濾筒壓蓋上緊。氣體流量計內裝滿水。把第二連接管分別與取樣筒和氣體流量計相連,盡量保證過盈配合。打開煙道閥門進行放空2 min,排出積存在閥門處的粉塵。把取樣管插入煙道內,坡口向上同,先測離煙道取樣口最遠的測點,打開控制閥,觀察氣體流量計的流量,當流量顯示氣體體積為200 L 左右時,關閉控制閥,讀取流量和氣體的溫度(溫度計插在氣體流量計上)。擰開濾筒壓蓋,取出玻璃纖維濾筒,把濾筒口封好防止粉塵泄漏。把取樣管從煙道向外抽,移動到下一個取樣點位置,重復以上過程。

把取樣后的玻璃纖維濾筒再放入烘箱中,在105 ℃溫度下烘2.5 h,冷卻30 min 后用天秤稱記錄下每個玻璃纖維濾筒的重量,分別計算出采樣前后每個玻璃纖維濾筒的重量差。按計算公式分別計算出每個取樣點的煙氣粉塵含量,取平均值作為最后的計算結果。

6 監測效果

經過多年的現場監測,以上監測方法得出的結果與現場實際基本吻合,能夠滿足生產需要。2020 年12 月22 日,煙機前后端軸承外殼振動量值分別由11 月的3.66 mm/s 和2.53 mm/s升至4.44 mm/s 和3.56 mm/s,經過分析,煙機轉子存在不平衡現象。查看12 月25 日采的煙氣粉塵濃度明顯高于上月,煙氣粉塵濃度與振動量值能對應起來,車間及時采取措施,查找粉塵濃度偏高的原因,粉塵濃度下降后,煙機的振動量值也恢復至平常的振動水平。