天然氣凈化廠電氣系統三年一修可行性研究

陳冠杉,楊東升,陳忠培,高曉根,黃 志,何 熨

(1.中國石油西南油氣田公司天然氣研究院,四川成都 610213;2.中國石油西南油氣田公司天然氣凈化總廠,重慶 401147)

1 天然氣凈化廠電氣系統現狀

天然氣凈化廠電氣系統接收上游電網提供的電源(通常為35 kV,部分使用110 kV、10 kV 等級電源),通過電力變壓器降壓至10 kV,分別提供給高壓用電設備(如10 kV 機泵)和下一級電力變壓器,再有由電力變壓器降壓至0.4 kV 提供給全廠低壓用電設備使用。

整個電氣系統主要包括供配電系統和各類用電設備,為全廠提供安全可靠的電力供應,保障生產裝置長期穩定運行的作用[1]。其中主要設備有:①線路部分:桿塔、架空線路、電纜、斷路器、隔離刀閘、避雷器及各種附屬設施等;②廠內部分:供配電設備:變壓器、斷路器、隔離開關、高低壓開關柜、UPS/EPS、電纜、電力綜合自動化系統等;③用電設備:各類電機、儀表、照明等用電設備。

根據SY/T 0033—2009《油氣田變配電設計規范》SY/T 10011—2006《油田總體開發方案編制指南》GB 50052—2009《供配電系統設計規范》等規范要求,天然氣凈化廠用電負荷為一級(處理能力≥400×104m3/d 的天然氣凈化廠、為重要用戶提供天然氣的凈化廠),采用雙電源供電模式,供電電壓等級6/10 kV、35 kV、110 kV 等。天然氣凈化廠通常采用單母線分段接線方式作為電氣主接線。

此種接線方式的特點是通過斷路器和隔離裝置將母線分為兩段(I 段和II 段),每段母線各引入一路電源,主要優點在于兩母線段可以分段運行,也可以并列運行;重要用戶可用雙回路接于不同母線段,保證不間斷供電;任意母線或隔離開關檢修,只停該段,其余段可繼續供電,減少了停電范圍,如果同時調整運行/備用機泵,可以保證天然氣凈化生產連續進行,不受母線、電源、開關柜等檢修影響。

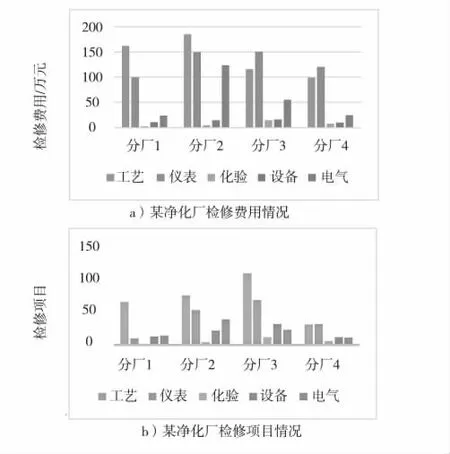

目前天然氣凈化廠電氣系統通常為一年一修,檢修時間和生產裝置停產檢修時間一致[2]。電氣部分總的檢修費用一般占凈化廠總檢修費用的5%~10%,檢修項目占全部檢修項目的10%~13%。某凈化廠檢修費用如圖1a)所示,檢修項目情況如圖1b)所示。修時間安排上,部分對裝置生產無影響的項目安排在日常生產過程中進行,如電機、照明系統的檢維修等;高壓設備、配電屏柜、綜自系統等檢維修與裝置檢維修同步進行。

圖1 某凈化廠檢修費用和項目情況

2 凈化廠電氣系統三年一修制約因素

要實現天然氣凈化廠電氣系統三年一修,主要存在法律法規要求、設備定期檢修要求以及人員要求3 個方面的因素;

2.1 法律法規方面

2.1.1 國家法律

根據DL/T 448—2000《電能計量裝置技術管理規程》等相關目錄要求,供電系統使用的計量用電度表、測量用電流/電壓互感器、試驗用電阻測量儀等儀器儀表需進行定期檢定。

據統計,目前西南地區的天然氣凈化廠,Ⅱ/Ⅲ類電能計量裝置較多,需要每年開展1~2 次電能表檢定工作,檢定期間可能造成線路暫時性停電。但經統計,在實際操作中未出現過因開展此類檢測工作而導致的停電作業。原因主要包括:供電部門在凈化廠開展停產檢修期間開展相關工作、采用技術手段不停電更換相關表具等方式。

根據GB/T 21431—2015《建筑物防雷裝置檢測技術規范》相關要求,投入使用后的防雷裝置實行定期檢測制度。防雷裝置應當每年檢測一次,對爆炸和火災危險環境場所的防雷裝置應當每半年檢測一次。對于定期檢定儀表和防雷檢測等項目,因其不需凈化廠停產均可以實施,對凈化廠正常生產不造成影響。

2.1.2 行業、企業標準

根據現行的行業技術規范DL/T 596—2005《電力設備預防性試驗規程》相關條款要求:電機、變壓器、電流/電壓互感器、高壓開關柜、直流屏、套管、絕緣子、電力電纜、電容器、電抗器、避雷器、母線、架空線路、接地裝置等,影響天然氣凈化廠長周期運行的電氣系統定期檢測項目統計見表1:

表1 影響長周期運行的電氣系統定期檢測項目統計

注:此表僅列出規程要求定期檢定部分內容,大修、小修及其余不定期部分試驗要求未列出。

根據AQ 3009—2007《危險場所電氣防爆安全規范》要求,凈化廠防爆電氣設施每間隔3 年開展一次定期檢查工作。

綜上所述,對法律法規和行業規范要求開展定期檢定工作的絕大部分檢測項目滿足三年一修要求,部分較短檢定周期設備,如電機、高壓電纜、變壓器開關柜、避雷器等設備的檢定可以通過切換系統運行方式,按照一段母線運行,另一段母線開展設備預防性試驗、維保等工作的方式開展工作,可以避免設備停運造成凈化廠供電中斷。

2.2 設備方面

電氣設備檢修主要包括電氣設備預防性試驗、電力綜合自動化系統維護、UPS 保養、變電站和裝置現場配電屏柜維護、電機檢修、照明維護、防雷接地檢修等工作內容。

以某凈化廠為例,其投運時間為2009 年,主要電氣設備使用超過10 年,已進入設備使用壽命中期,全廠共有電氣設備268 臺(套),其中變壓器5 臺、高低壓配電柜78 臺、電機115 臺(其中10 kV 高壓電機4 臺,0.4 kV 低壓電機111 臺)、現場成套柜15套;其中大部分設備為一用一備,分別自兩段母線出線。其中的蒸汽空冷器、蒸汽冷凝器在生產期間只能允許短時停電;除鹽水、給水、污水處理裝置在不補水時可停電檢修;鍋爐及配套設備均設計兩用一備能夠保證至少一臺鍋爐滿足生產運行。

通過對該凈化廠多年電氣維保工作的統計(表2),其中:

表2 某凈化廠電氣維保工作統計

2017 年全年凈化廠變電站內設備包括通信故障1 次、35 kV PT 異味檢查1 次、0.4 kV 低壓母排故障失電1 次(臨停檢修期間設備檢修引起),僅占站內設備檢維修次數的4.7%(其余為正常檢修試驗工作),未造成裝置停產。

2018 年全年凈化廠變電站內設備包括10 kV 避雷器損壞1次、高壓電機保護定值調整1 次、低壓母聯檢查1 次、抽屜柜原件更換6 次,占站內設備檢維修次數的6%,均未造成裝置停產。

2019 年全年凈化廠變電站內設備包括35 kV 母線受潮1次、低壓母聯機構變形檢修1 次、低壓室異味檢查1 次、抽屜柜原件更換8 次,占站內設備檢維修次數的11%,均未造成裝置停產;另有一次雷擊造成全廠停電。

從3 年變電站內故障情況分析,凈化廠電氣設備在正常使用過程中設備故障率很低,大部分設備故障可以通過切換備用回路及時進行檢修,預防性檢修可以滿足電氣設備的長周期安全運行。如果處理廠檢修周期調整為3 年,對供電設備造成的影響主要在于不便開展低壓配電柜的一次母線檢查、螺栓緊固的工作內容。調查凈化廠10 年運維事件統計情況,未發生過低壓母線松動導致突發故障;故電氣設備三年一修的安全性可以得到保證。

在電氣設備檢修計劃上,對于一用一備、兩用一備可以相互切換運行的設備,其檢、維修在日常生產間隙期間按照一臺檢修,其余正常運行/備用的方式完成,不再額外協調停產時間開展專項工作。對只允許短時停運的設備,如蒸汽空冷器、蒸汽冷凝器等空冷設備,目前則需在低溫或低負荷時段擇機開展檢修工作;除鹽水、給水、污水處理裝置等在該設備生產間隙期間開展檢修。在裝置全停檢修期間,開展部分電氣設備檢修和試驗項目,如直流屏/UPS 檢修、進線電源快速切換裝置性能測試、電力綜合自動化系統維護等工作。

2.3 人員方面

為便于工作管理,目前凈化廠電氣檢修工作內容中除日常檢修之外,電氣設備預防性試驗、高低壓開關柜的維護保養、部分電機的維護保養等工作通常集中在凈化廠停產檢修期間集中開展,檢修期間,凈化裝置停運,凈化廠電氣專業人員主要工作由保障供電系統正常運行轉為主要配合檢修單位人員開展站內電氣設備預防性試驗、檢維修保養等工作。

要實現電氣系統三年一修要求,目前集中開展的電氣設備預防性試驗、高低壓開關柜的維護保養、部分電機的維護保養等工作需在日常工作中統一安排。檢修期間要滿足邊生產邊檢修則會帶來更多的設備切換、施工時間限制等條件,對施工作業人員的技術能力、安全意識等都提出更高的要求,需要通過加強人員培訓、做好施工安全技術措施等方面來保障。

3 結束語

綜上所述,天然氣凈化廠電氣系統在法律法規、設備本身和人員準備方面可以實現三年一修的要求,但具體實施過程中,應注意以下6 個方面的問題:

(1)合理規劃電氣設備、儀器儀表檢定計劃,使其與凈化廠三年一修時間相匹配;對于時間周期短的,應積極與上游供電部門和下游用電單位溝通協調,在做好安全預案和處置措施后,通過切換電源、設備的方式開展檢定工作。

(2)做好電氣設備運行保障措施。日常生產運行過程中,應該加強電氣設備的維護保養工作,實現預防性檢修,減少運行期間突發設備故障;對必須在全停電期間才能開展的檢維修項目,提前制訂好檢修計劃、準備物資材料和人員安排,在停產期間做好檢修工作,保證一個停產周期間的安全平穩運行。制訂電力保障專項方案,應對雷雨季節突發極端氣候(含暴雨、雷電、大風、暴熱等),加強天然氣凈化裝置的電力保障工作。

(3)優化部分關鍵設備配置。部分凈化廠存在單臺連續運行設備(如蒸汽空冷器、蒸汽冷凝器),長期不間斷運行可能造成設備故障最終引起裝置降負或停產。應根據工藝進行論證分析,對于確實需要連續運行才能保證凈化裝置正常運行的,及時增加備用機組,避免設備突發故障導致影響生產。

(4)通過新技術實現電氣設備的長周期安全運行。對于凈化裝置主要設備的電機,通過機泵在線監測系統實現對電機的電流、溫度、振動頻譜等數據檢測、收集,通過大數據分析相關數據,幫助評估判斷設備運行情況,實現設備科學維保管理。對于UPS/EPS 等帶蓄電池的設備,可以通過電池巡檢儀電源系統蓄電池進行實時、完善在線檢測與管理;通過電池性能分析模型,綜合處理電池的各項參數,準確判斷電池性能并預警,保障UPS/EPS 實現長周期安全運行。

(5)電氣設備檢修期間,應嚴格按照《電力安全工作規程》《公司電力管理辦法》相關要求,按照作業許可管理制度相關要求,強化電力作業全過程風險分析,建立風險作業目錄清單,編制基礎工作前安全分析,嚴格執行能量隔離措施等方式做好檢修人員安全防護,實現檢修安全。

(6)加強凈化廠電氣運維人員的技術培訓,提高操作和檢維修能力,達到隱患早期發現、故障及時處理、避免不必要停電。