基于Simufact Welding 的焊補順序的優化選擇

季小波

(南通醋酸纖維有限公司機械維修部,江蘇南通 226000)

0 引言

南通醋酸纖維有限公司現有65 臺夾包車,多數處于高頻使用環境,使用過程中受到貨物裝卸的交變沖擊載荷,近3 年中有3 臺夾包車滑架連接接頭焊縫斷裂失效,在以往對滑架連接接頭的焊補修復過程中,由于失效案例總量小,且沒有試錯機會,焊接順序的選擇主要依靠經驗,對焊后變形無法預計,如有變形只能后道調整,對焊接殘余應力也無法預計,過大的殘余應力如處于結構疲勞部位,將導致已焊補滑架的局部快速失效。

針對本次夾包車滑架斷裂焊補,首先對滑架結構進行簡化,去除局部結構特征,然后使用Inventor 建立3D 模型,使用Hypermesh 對滑架的三維模型劃分網格,并進行局部耦合,隨后將該網格導入Simufact.Welding 對其焊接過程進行仿真,通過焊縫編號確定其焊接順序,采用雙橢球熱源模型,并設置合理的熱邊界條件等求解參數[1],最終得到了4 種焊補順序下滑架的應力、變形分布情況,通過對比,選擇最優焊補順序,從而達到最小的焊后變形和殘余應力。

1 滑架失效部位

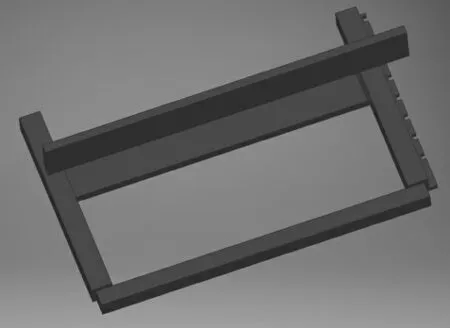

夾包車滑架主體由上橫梁、下橫梁、中間立柱橫板、中間立柱立板、兩側立柱組成(圖1),失效部位為兩中間立柱橫板及立板與上橫梁的接頭,如圖2 所示。由于上橫梁齒條和中間立柱兩端的原形凸臺為動作配合件,所以變形控制關鍵點為上橫梁齒條、中間立柱立板兩端。

圖1 滑架結構

圖2 失效焊縫

2 有限元模型

2.1 網格模型

首先清除滑架上的孔、局部貼板、局部凸臺等局部幾何特征,同時為了減少后續網格劃分難度,將定位尺寸和結構尺寸位數取整至0 或5,然后使用Inventor 對滑架整體建模,見圖3。由于滑架結構和焊補接頭都是幾何對稱,在兩側對稱焊補的基礎上,為了降低計算量,取半邊結構導出為IGES 格式文件用于后續劃分網格,見圖4。

圖3 整體模型

圖4 半邊結構模型

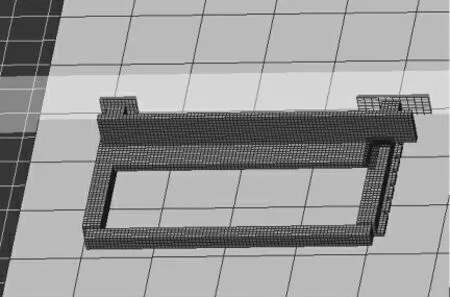

對導出的IGES文件使用Hypermesh 3D map 功能劃分各組件網格,由于Simufact.Welding 主要通過六面體單元計算,所以網格單元類型主要采用六面體,整體網格單元尺寸為10 mm,需要焊補的接頭處網格單元進行二次細化,其網格模型如圖5 所示。為了模擬除焊補部位以外各組件部分均已焊接連接室外現狀,在組件零件相連邊進行局部單元耦合,以避免組件零件在計算中受力分離,局部耦合見圖6 高亮部分。

圖5 整體網格

圖6 局部耦合

2.2 焊接設置

(1)將需要焊補的接頭分別編號為Y、Z、H、F,見圖7,其中Y、Z、H 三條縫在在中間立柱立板側,先焊,F 為反面焊縫,最后焊接,Y、Z 縫 分 三 道焊接,H 縫分兩道焊接,F 縫分三道焊接,焊接方向都是朝向結構外側。

圖7 焊補焊縫路徑示意

(2)實際結構采用的材料不能完全確定,通過XRF 測量其化學成分,并使用便攜硬度計測量硬度,選擇了成分和硬度相近的S355J2G3 作為組件材質,對應國標Q355 材料,仿真環境設置為4 ℃,模擬冬季車間溫度。

(3)焊接參數參考以往實際電弧焊的焊接工藝評定,設置為焊接電流125 A,電壓20 V,焊接速度為第一道焊縫0.01 m/s和后道焊縫0.016 7 m/s,熱效率參考EN1011-1 設定為0.8。

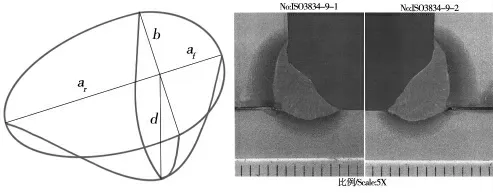

(4)熱源選擇雙橢圓形模型,熱源尺寸參考以往實際焊接工藝評定的宏觀照片(圖8),設置為b=5.5 mm,d=7 mm,af=3.6 mm,ar=12 mm。

圖8 熱源模型及角焊縫截面宏觀照片

(5)焊接路徑。首先初步選取四種焊接順序,將焊接順序按焊接路徑分為Process-1(Y→Z→H→F)、Process-2(Z→Y→H→F)、Process-3(H→Z→Y→F)、Process-4(H→Y→Z→F)。

2.3 邊界條件

設置整體支撐面以模擬作業平臺,設置上下橫梁的中面為對稱面,并在橫梁中面設置固定限制,最終計算模型見圖9。

圖9 計算模型

2.4 其他設置

(1)焊接過程分為兩個階段,第一階段為正面焊縫全部焊完,計算結束時間為200 s,第二階段為反面焊縫焊接,此時需將第一階段的變形、應變、應力、溫度計算結果使用結果轉換功能轉入第二階段,見圖10,計算結束時間同樣為200 s。

圖10 結果轉換

(2)本案例不提前劃出焊縫網格,采用軟件自帶的網格生成功能自動劃分焊縫網格,并對焊縫網格設置2 級細化,在求解器中設置1 級全局細化。

3 計算結果

3.1 第一階段計算結果

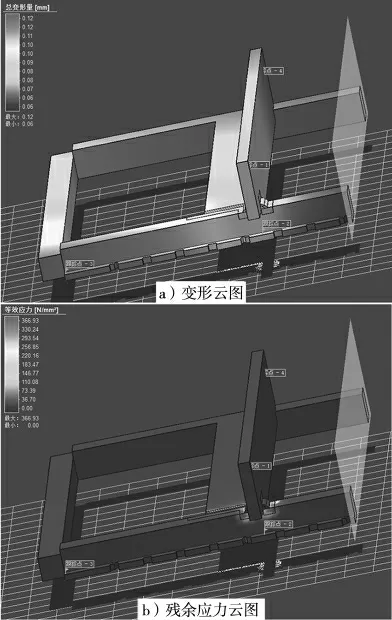

四種焊接順序計算結束后的變形和殘余應力云圖見圖11~圖14,從圖中可以看出四種焊接順序的變形均小于1 mm,但Process-2 變形最小,殘余應力最小。

圖11 第一階段Process-1 變形云圖及殘余應力云圖

3.2 第二階段計算結果

圖12 第一階段Process-2 變形云圖及殘余應力云圖

圖13 第一階段Process-3 變形云圖及殘余應力云圖

圖14 第一階段Process-4 變形云圖及殘余應力云圖

圖15 第二階段Process-1 變形云圖及殘余應力云圖

圖16 第二階段Process-2 變形云圖及殘余應力云圖

圖17 第二階段Process-3 變形云圖及殘余應力云圖

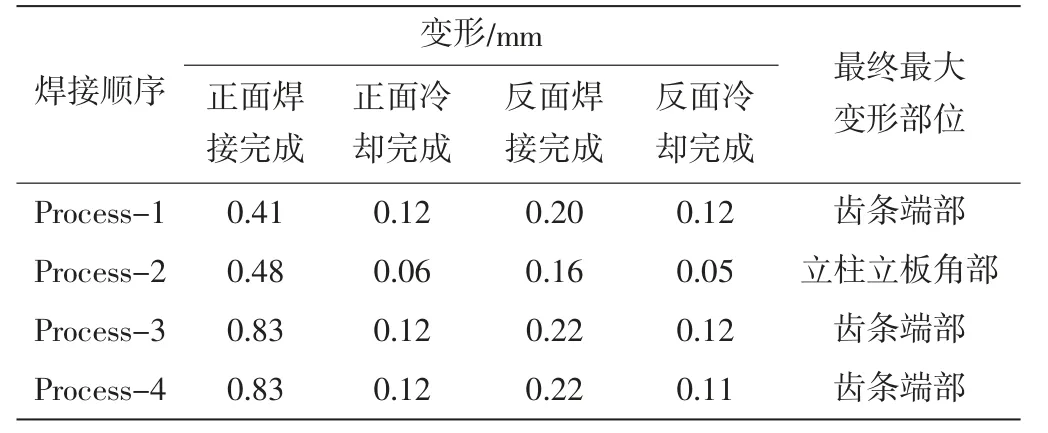

(1)四種焊接順序的最終總體變形和殘余應力云圖見圖15~圖18,從圖中可以看出Process-2 的最終變形最小,為0.05 mm。最終變形數據統計見表1。

圖18 第二階段Process-4 變形云圖及殘余應力云圖

表1 整體變形匯總

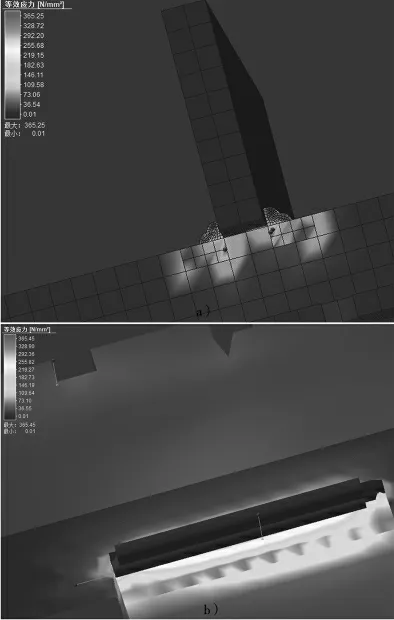

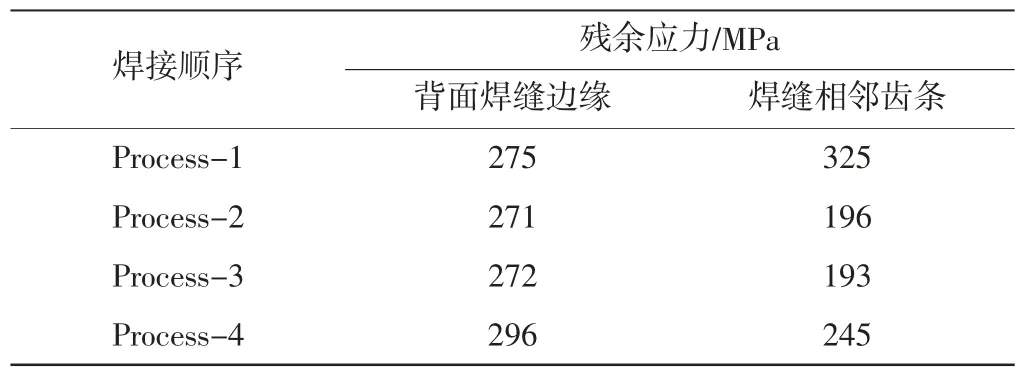

(2)從殘余應力云圖可以看出,殘余應力較大處為最后一道焊縫的邊緣和立柱焊縫端部的相鄰齒條處(圖19),相應部位四種焊接順序下的殘余應力匯總見表2,可以看出Process-2 和Process-3 殘余應力較低。

圖19 殘余應力最大處

表2 殘余應力較大處匯總

4 結論

通過對比四種焊接順序的變形和殘余應力,確定Process-2(Z→Y→H→F)作為實際焊補順序,最終順利完成了此滑架的焊補作業。