300 MW 汽輪機組啟動過程振動故障分析處理

劉 碩

(國核電站運行服務技術有限公司,上海 200233)

0 引言

在首次啟動或經過大修后再次啟動或滿負荷運轉負荷過程中,汽輪機容易發生機械振動,主要原因有很多,如驅動轉子不平衡、低頻自激振蕩、轉動時零部件飛脫、聯軸器與轉軸相配合的松緊力不足、轉子彎曲、動靜碰摩等。通常通過數據分析,根據振動特點,確定故障原因并進行針對性處理,分析方法有軌跡分析法、波形分析法、頻譜分析、階比分析等。以某電廠300 MW機組汽輪機為例,分析其通流改造后的首次啟動過程中振動測試發現的問題及解決措施。

1 振動特點

1.1 軸系信息

東方汽輪機廠生產的某電廠300 MW 汽輪發電機組,型號為N300-16.7/537/537-8。該機型為亞臨界一次中間再熱凝汽式汽輪機組,單軸、雙缸雙排汽,高、中壓部分為組合缸,通流部分反向分流體式布置,高壓部分為雙層缸結構,中壓部分為隔板組合套接式箱體結構,低壓部分采用焊接雙缸雙排汽對稱反向分流體式結構。機組共有6 個軸承支撐,汽輪機轉子為4 點支撐,高中壓轉子與低壓轉子分別由1#、2#和3#、4#軸承支撐,其中1#和2#軸承為可傾瓦,3#和4#為橢圓軸承。推力軸承為可傾瓦塊型的活支撐,1#、2#軸承為落地軸承,3#~6#軸承為非落地軸承,5#~6#軸承與發電機定子構成一體(圖1)。

圖1 機組軸系結構示意

1.2 機組啟動振動情況

1.2.1 第一次沖轉

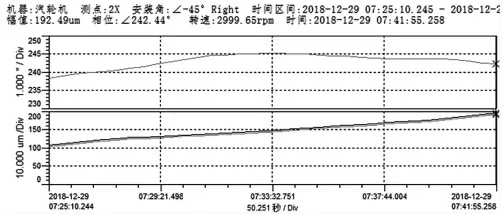

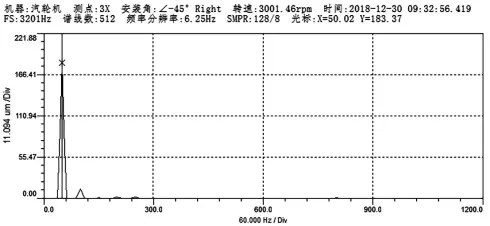

汽輪機通流改造后首次開始沖轉工作。主機沖轉至3000 r/min定速,2X 振動達到116 μm,接近報警值。在定速過程中1#、2#軸承相對軸振不斷爬升,其中2X 振動達到194 μm,隨后機組手動打閘,鍋爐熄火執行保溫保壓措施,墮走過程中1#、2#軸承相對軸振較升速過程存在較大漲幅。首次沖轉初定速3000 r/min與手動打閘前的振動數據見表1;圖2~圖3 為首次沖轉至3000 r/min 定速期間軸振2X/2Y 的Bode 圖,圖4~圖5 為首次沖轉定速3000 r/min 時軸振2X/2Y 的頻譜圖,圖6~圖7 為定速3000 r/min 至手動打閘期間軸振2X/2Y 的振動趨勢圖。

表1 首次沖轉初定速3000 r/min 與手動打閘前的數據μm

圖2 首次沖轉過程中2X 的Bode 圖

圖3 首次沖轉過程中2Y 的Bode 圖

圖4 定速3000 r/min 時2X 的頻譜圖

圖5 定速3000 r/min 時2Y 的頻譜圖

圖6 定速至打閘期間2X 的振動趨勢圖

圖7 定速至打閘期間2Y 的振動趨勢圖

1.2.2 第二次沖轉

具備重新沖轉條件后,機組進行了第二次沖轉。為保證暖機時高中壓缸能夠充分受熱膨脹,第二次沖轉時延長了高速暖機運轉時間,在二次升速過程中不斷定速暖機并觀察軸承的振動量值變化情況。機組沖轉至3000 r/min 定速時,各軸承的軸振動均保持在80 μm 以內。

隨后在空載期間低壓轉子兩個軸承的相對軸振出現緩慢爬升。機組并網后帶負荷期間,4X、4Y、3X、3Y 振動先后出現快速爬升,4X 最高達到171 μm,3X 最高達到185 μm。帶負荷期間3#、4#軸承相對軸振變化趨勢圖見圖8~圖11,其中振動量值最大時刻的頻譜圖見圖12~圖15。

圖8 帶負荷期間3X 測點振動趨勢圖

圖9 帶負荷期間3Y 測點振動趨勢圖

圖10 帶負荷期間4X 測點振動趨勢圖

圖11 帶負荷期間4Y 測點振動趨勢圖

圖12 帶負荷期間3X 振動最大時頻譜圖

圖13 帶負荷期間3Y 振動最大時頻譜圖

圖14 帶負荷期間4X 振動最大時頻譜圖

圖15 帶負荷期間4Y 振動最大時頻譜圖

2 振動原因分析

由圖2~圖3 可以看出,機組在首次升速過程中2X/Y 的振動變化穩定;初定速3000 r/min 時,除2#軸承外,其余測點振動均在80 μm 以內。而后在定速3000 r/min 期間,1#、2#軸相對振動不斷爬升,各軸承的基頻占通頻振動的90%以上,幾乎沒有低頻,因此可以判定本故障振動類型為不穩定的普通強迫振動。

根據圖9~圖11,在第二次沖轉延長了高速暖機時間,在升速過程中不斷定速暖機觀察振動變化情況,定速時各軸承軸振均在80 μm 以內,根據故障特征理論分析可以判定轉子原始平衡狀態較好。

根據故障的物理特征,轉子由于不平衡力沖擊而激起瞬態振動響應,具有普通強迫振動故障的突變性。瞬態振動響應消失后一般會產生穩態的不平衡振動,這與本次振動特征不同。由于振動消失后依舊可以復原至原始振動水平,可以排除聯軸器與轉軸配合緊力不足引起的振動變化。轉子熱彎曲的最大特點是振動在較短時間內急劇增大,發生振動時的工況往往是不定的且振動時大時小,也與這次振動不相符。因此,可以排除轉子熱彎曲導致的振動。

轉動機械動靜部分摩擦會使轉子局部發熱,從而產生熱彎曲并引起振動增大。

(1)本次啟機是通流改造后的首次啟動。大修中如果動靜間隙控制不當,機組啟動過程中在某一外界因素或者擾動下就會容易發生摩擦振動。

(2)摩擦導致振動的變化趨勢有兩種:①摩擦過程中,當產生的熱不平衡量與原始不平衡量矢量疊加后大于轉子原始不平衡量,摩擦就會加劇,從而導致轉子熱彎曲增大,新的熱不平衡量會更大,最終進入越摩越彎、越彎越摩的惡性循環。這種情況具體表現為振動量值的持續迅速上漲;②經過一段時間的反復摩擦,動靜兩個部分脫離直接接觸,自動完全脫離摩擦,轉軸的振動水平逐漸恢復正常。從機組第一次啟動和第二次啟動帶負荷階段的數據來看,該機組的振動特征符合第二種情況。

(3)轉軸的振動大小在摩擦時取決于熱不平衡量與轉子不平衡量的矢量和。轉子高速旋轉時熱不平衡量的方向和大小會不斷發生變化,從而引起振動相位的不斷變化。從本機組的啟、停機過程中的伯德圖上,可以看出振動相位的變化趨勢符合摩擦振動的特征。

(4)從現場運行的歷史經驗來看,啟動過程中發生的碰摩往往是發生在高壓轉子,而工作轉速時發生的碰摩主要發生在低壓轉子。高壓轉子在整個軸系中的徑向間隙最小,高壓轉子與汽缸的同心度在啟動過程中變化較大,而且高壓轉子的振動較大,因此在啟動過程中容易發生高壓轉子與汽缸間的碰摩。由于高壓轉子具有較大的振動,動靜部件耐摩性較差,從而能較快地脫離摩擦;但低壓轉子由于結構和支承剛度較低等原因,運行中振動較小,動靜部件相對耐摩,因此工作轉速時低壓轉子的振動水平反而較大,持續時間較長。

由于初始定速時振動不大,可以認為轉子原始平衡狀態較好。而經過一段時間后,引起摩擦的機械因素慢慢消失,動靜部件摩擦自動脫離,最后逐漸恢復至正常振動水平。

綜合上述分析,本次振動現象符合工作轉速時摩擦振動的特征規律,可以確認本次振動是由于動靜碰摩引起的。

3 故障處理結果

根據以上分析,現場采取延長暖機時間、延長帶負荷時間、穩定參數,啟動頂軸油泵、降低軸封供汽參數等措施,振動逐步下降,最終汽輪機振動情況趨于穩定,240 MW 負荷下各相對軸振均在80 μm 以內且振動穩定(表2)。

表2 240 MW 負荷下最終振動數據 μm

4 結論

(1)該機組的振動故障是主要由于:通流改造后汽封、軸封間隙減小,以及機組沖轉及帶初負荷過程中,轉子和汽缸的膨脹速度不一致導致動靜間隙減小而引起的動靜間碰磨。

(2)此類碰磨故障可通過在啟動過程中適當增加暖機時間、穩負荷、啟用頂軸油泵等方式,防止振動過快提升,增加暖機時長,最終確保機組穩定運行。

(3)汽輪機組在啟機過程中常會發生各種振動故障,通過對機組主要啟動曲線和頻譜分析,利用故障樹理論,可準確判斷機組的主要振動故障。