充種托種型小麥氣吸式精量排種器設計與試驗

李洪昌 高芳

摘要:為實現小麥精量播種,設計了一種輔助充種、托種種盤的小麥氣吸式精量排種器,該排種器能夠利用型孔凸臺在充種過程擾動種群、增加種群的離散度并提高充種性能;在攜種區種子更易在型孔凸臺的托持作用下穩定吸附,減小種子所需吸附的負壓。運用離散元法仿真分析4種不同排種盤對種群的擾動情況,并加工試制4種排種盤,以轉速、氣室壓強和種盤類型為因素,進行正交仿真試驗。通過試驗結果的極差和方差分析,確定影響各排種性能指標的主次因素,得出帶型孔凸臺的排種盤其排種性能最佳,驗證了離散元仿真的準確性。最后,采用試驗因素的多目標尋優,以合格指數最大,重播指數、漏播指數最小為尋優條件,得出所設計排種器的最佳工作參數:排種盤轉速為36.2 r/min,氣室壓強為-3.7 kPa。對優化后的結果進行相應的試驗驗證,仿真與臺架試驗結果相差均小于5。該研究可為小麥氣吸式精量排種器優化改進及排種性能提升提供參考。

關鍵詞:小麥;氣吸式排種器;離散元法;正交試驗

中圖分類號:S223 文獻標志碼: A

文章編號:1002-1302(2022)04-0176-05

收稿日期:2021-04-06

基金項目:國家自然科學基金(編號:51775246);江蘇省現代農機裝備與技術示范推廣項目(編號:NJ2019-06)。

作者簡介:李洪昌(1973—),男,山東菏澤人,博士,副教授,主要從事農業機械設計及理論研究。E-mail:hcli1973@163.com。

小麥是我國三大糧食作物之一,保證小麥的高產與穩產在提高農民經濟效益、保障糧食安全等方面具有重要意義[1-2]。小麥的機械化播種水平是提高小麥產量和降低成本的主要方式,隨著現代農業播種技術的發展,精量播種技術成為近年來國內外學者研究的熱點[3-4]。精量播種既可以達到省種增效的目的,同時又可以保證小麥植株生長過程中的養分均衡,并為后續機械化收割提供相應條件。

精量播種技術的核心部件是排種器[5-8]。目前,我國小麥的播種形式主要是散播、條播和寬苗帶播種,種子間的株距無法統一。市面上的小麥播種機多采用機械式排種器,主要類型為外槽輪式,該型排種器結構相對簡單,維修和制造成本低,但播種均勻性和穩定性受排種器轉速和播量的影響較大,同時屬于機械式排種器,種子破損率也較高[9-11]。

因此,針對上述實際問題,本研究設計了一種能提高小麥播種機播種質量,減少種子機械損傷,增強種子充種效果,具有輔助充種、托種作用的小麥氣吸式精量排種器。通過對種盤關鍵結構進行數學建模,設計種盤型孔凸臺以擾動種群,提高種群的離散度并起到輔助、托種作用。利用EDEM仿真與臺架試驗驗證所設計排種盤的優越性,并采用正交仿真試驗確定了影響排種性能的主次因素,最后通過多目標優化方法,得出所設計排種器的最佳工作參數并進行試驗驗證,以期為小麥精量播種技術的研究和發展提供參考。

1 關鍵參數與部件設計

1.1 整體結構與原理

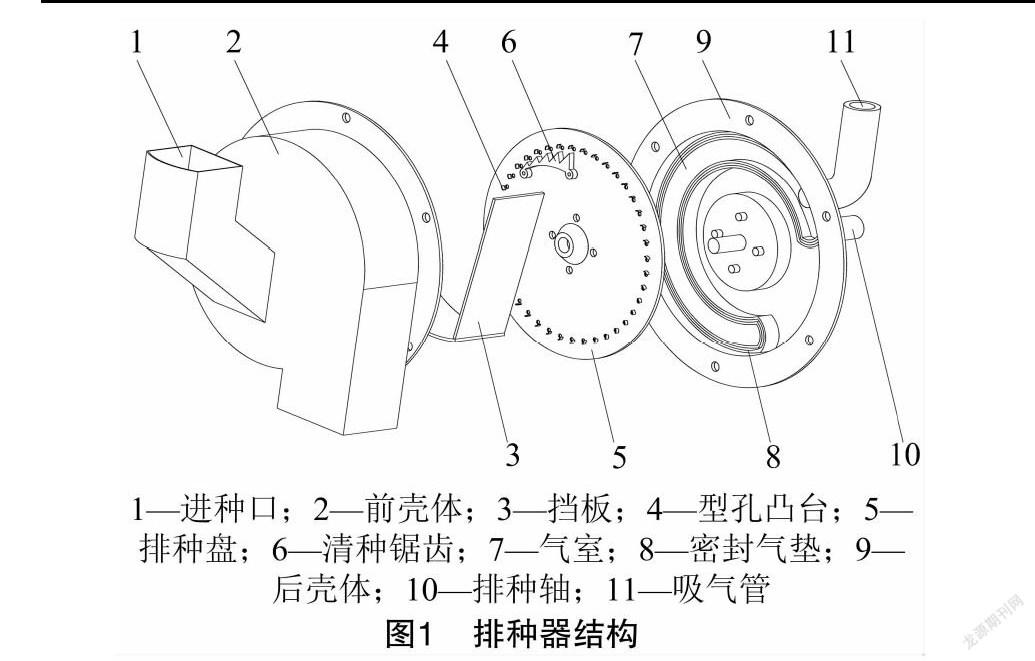

充種托種型小麥氣吸式精量排種器主要由型孔凸臺、排種盤、清種鋸齒、氣室等部件組成(圖1)。排種器正常工作時,小麥種子首先通過進種口流入充種室,隨后在氣室負壓和型孔凸臺的共同影響下,克服種群間摩擦力附著在排種盤的型孔上,之后穩定在型孔凸臺上多余的種子在清種鋸齒的作用下回落,僅存于型孔上的單粒種子繼續向上轉動。最后,當種子到達氣室末端時,氣流被阻斷,負壓消失,在重力、離心力和型孔凸臺推動力的共同作用下,種子從投種口處投出,落入播種機開溝器形成的穴孔之中,實現精量播種作業。

1.2 排種盤關鍵結構設計

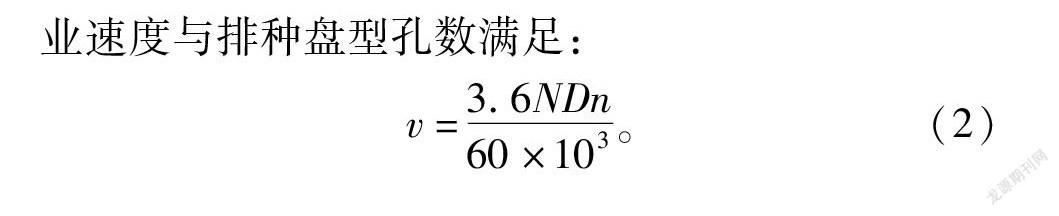

1.2.1 型孔凸臺結構設計 為保證排種器穩定高效的排種性能,排種盤的設計至關重要,其設計參數主要有型孔凸臺間距、型孔直徑、型孔凸臺厚度。為確定以上參數,測定我國黃淮海地區常種植的小麥種子三圍尺寸(長、寬、厚),平均值分別為 6.32、3.41、3.27 mm,最大值分別為7.22、4.08、3.91 mm,排種盤型孔凸臺如圖2所示。

型孔凸臺間距l應保證最大尺寸的小麥種子能完全進入托種區,并避免多粒種子同時進入,因此需滿足關系式

D1≤l≤2D2。(1)

式中:D1為種子最大長度,mm;D2為種子最小長度,mm。

根據小麥種子測量數據可知,D1為7.22 mm,D2為5.56 mm,因此,選取型孔凸臺間距l=10mm。

型孔凸臺厚度δ決定種子所受托持力的大小,隨著型孔凸臺厚度δ的增大,排種器對氣室負壓的要求相應減小,但隨著型孔凸臺厚度δ的進一步增大,會造成排種器的清種性能下降,經分析,δ最大不能超過小麥種子厚度的50%,因此,設置δ=1.5 mm。氣吸式小麥排種器的型孔直徑取種子等效直徑的 0.6~0.7倍,因此本研究的型孔直徑d取3.0 mm。

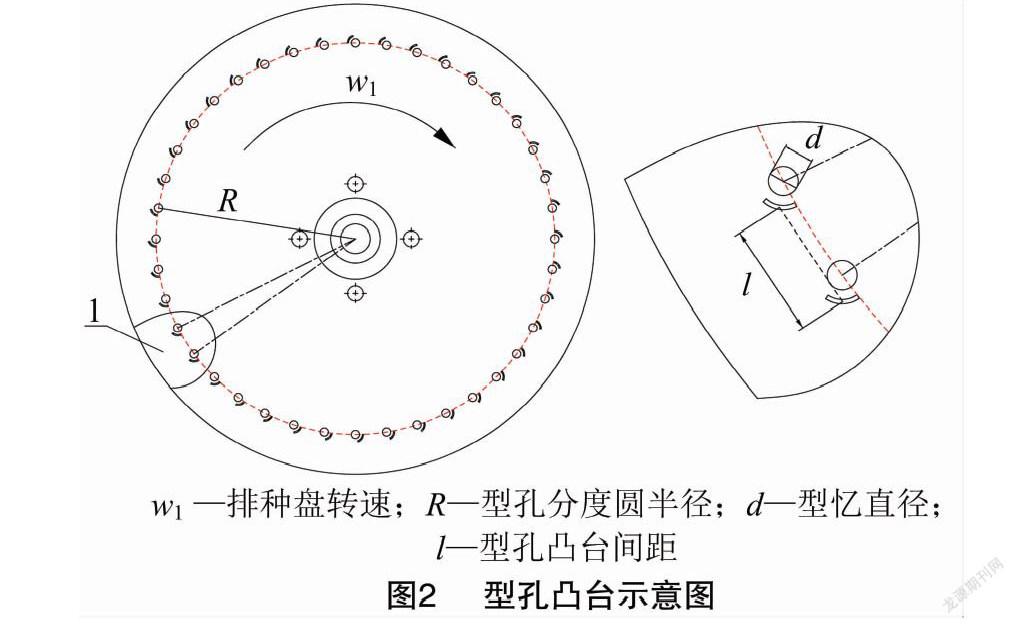

1.2.2 型孔數和排種盤直徑確定 小麥種植株距為35~50 mm,因此氣吸式小麥排種器與其他常用氣力式排種器相比需要更高的排種頻率,播種機作業速度與排種盤型孔數滿足:

v=3.6NDn60×103。(2)

式中:v為播種機前進速度,km/h;D為小麥種子種植株距,mm;N為型孔數;n為排種器轉速,r/min。

式(2)表明,當作業速度、株距一定時,型孔數N與排種器轉速n成反比,即型孔數N越多,轉速n越低,種子所需的吸種負壓越低,但型孔數并非越多越好,應在株距一定的條件下,適當提高其排種頻率。本研究結合農業機械設計手冊、小麥種子等效直徑和型孔尺寸,并考慮排種器的穩定性和經濟性,最終選定40個型孔作為排種盤型孔數。

排種盤弧長示意圖如圖3所示,排種盤每2個型孔間夾角θ=360°/40=9°。其中,OAB為等腰三角形,lAB由型孔凸臺間距l和型孔凸臺寬度w組成,由于小麥種子的質量很小,因此設定型孔凸臺寬度w為1.2 mm,則lAB=11.2 mm,通過正弦定理可以求得lOA=71.37 mm,即型孔中心所在圓直徑為142.74 mm。為保證型孔處于氣室范圍內且留有足夠的外邊緣,最終選定排種盤直徑為170 mm。

2 排種盤輔助充種性能仿真分析

種盤在充種區的擾動強度是決定排種器充種性能的關鍵,小麥種子小且輕,在排種盤轉速較快的情況下,種子與型孔的接觸時間較短,在充種區種子容易漏吸。為解決上述關鍵問題,本研究采用離散元法對4種不同設計的小麥氣吸式排種盤進行種群擾動強度分析,并通過實際臺架試驗驗證,研究4種設計的排種盤結構對排種器擾動性能的優劣,分析得出最優的設計結構。

2.1 排種盤結構

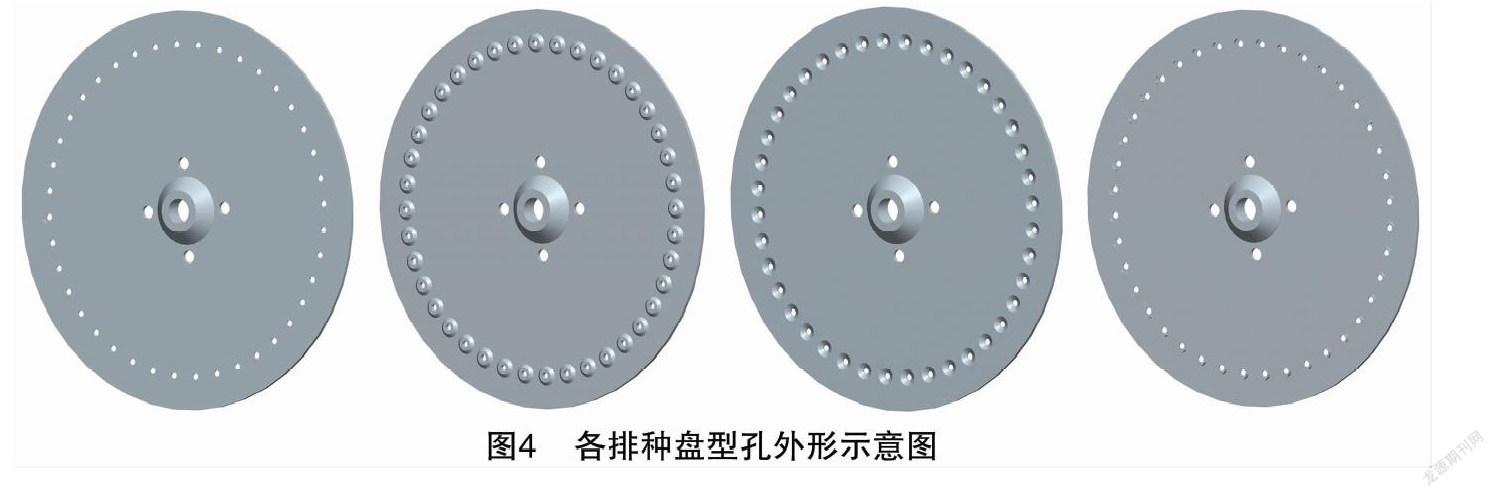

鑒于氣室負壓對排種器內種群顆粒有著一定的氣流擾動影響,為排除該因素,使4種不同排種盤的氣流通過面積和相應的試驗條件保持不變,其型孔外形如圖4所示。

2.2 小麥顆粒建模及離散元運動仿真

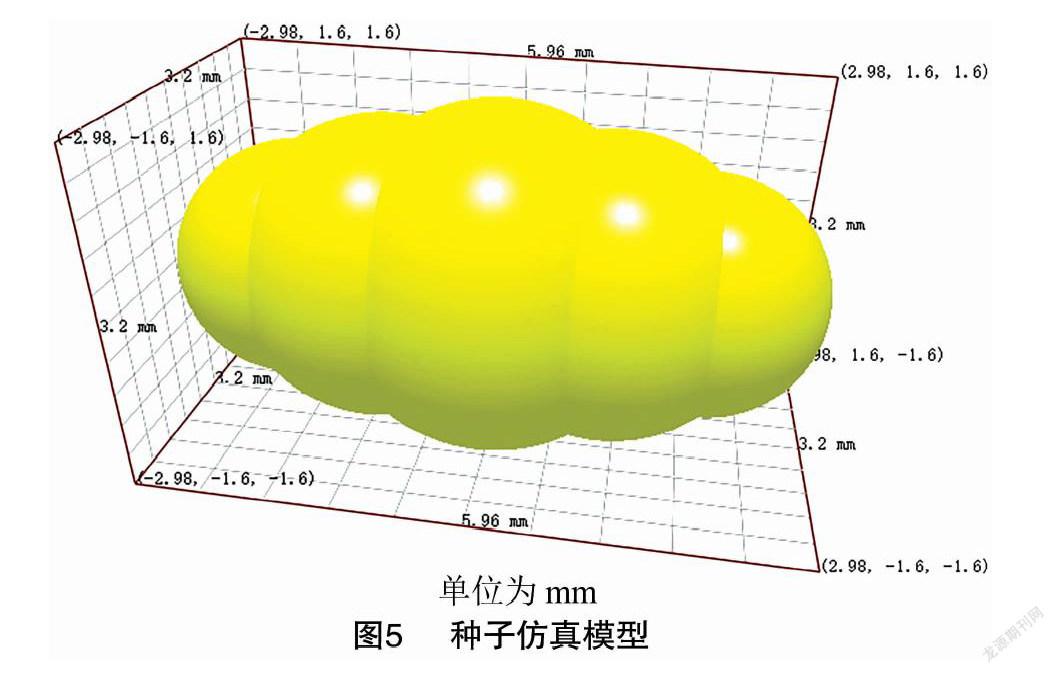

小麥種子的球形率較低,因此本研究在EDEM中以多球組合的方式生成小麥種子仿真模型,組成球的數目越多,則仿真模型與實際的小麥種子形狀越接近,相應的計算精度越高。但過多的組成球將顯著提高計算成本,因此,綜合考慮后選擇基于5球建立的小麥顆粒仿真模型,具體如圖5所示。

為提高仿真模擬計算速度,將排種器無關仿真精度的相應部件進行簡化并導入EDEM軟件中。根據EDEM官方材料庫,仿真采用的材料力學特性如表1所示。

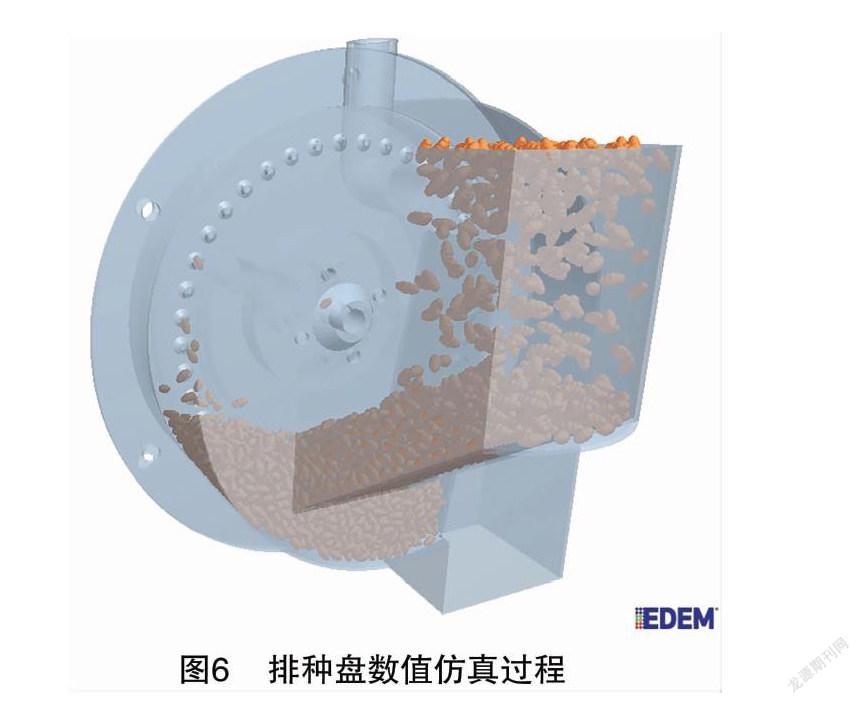

離散元仿真采用Hertz-MindLin built-in無滑動接觸模型,設置生成1 200粒種子模型,為保證EDEM仿真連續性,設定時間步長為瑞麗時間步長的16%,仿真計算時間為12 s(0~1 s用于形成 1 200 個小麥顆粒仿真模型),計算網格尺寸為2R,即最小組成顆粒半徑的2倍,排種盤仿真過程如圖6所示。

2.3 仿真結果分析

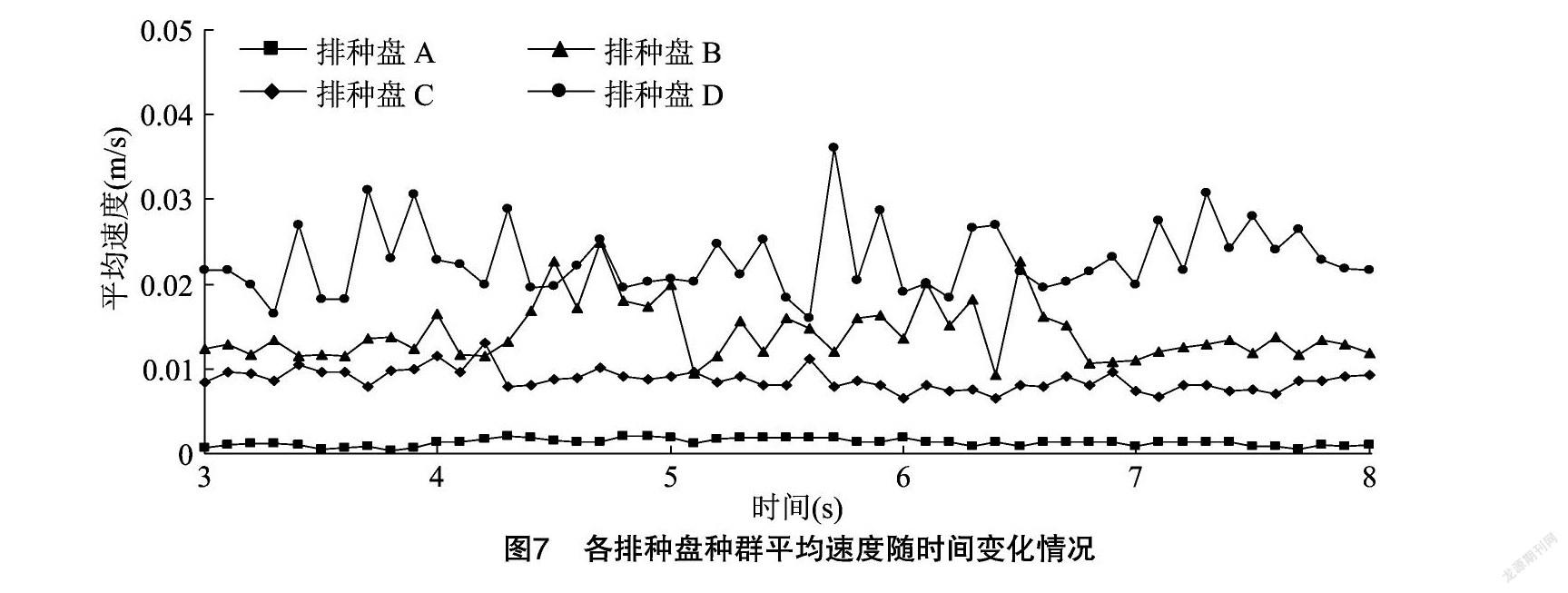

通過前期仿真預試驗發現,位于種層上部的種子較種層下部種子更容易隨排種盤脫離種群,因此仿真后處理重點對種層下部區域結果數據進行分析。從不同排種盤種層下部同一位置框選區域,導出每個時間步長(離散元軟件EDEM中保存數據的時間間隔,這里為0.1 s,即每0.1 s保存一次數據)的種群平均速度,數據從仿真3 s后開始導出,在仿真后8 s結束。

以排種盤轉速為52 r/min為例進行仿真,用Excel繪制各排種盤的種群平均速度v隨時間推移的變化趨勢,結果如圖7所示。從圖7可以看出,種群平均速度隨時間的推移呈現無規律波動,其中D盤波動最明顯,其次為B盤、C盤和A盤,說明選擇D盤的排種器種群擾動強度最好,種子更容易在自身重力和種子間相互沖擊力的作用下被型孔吸附,從而實現充種過程。

3 臺架試驗與分析

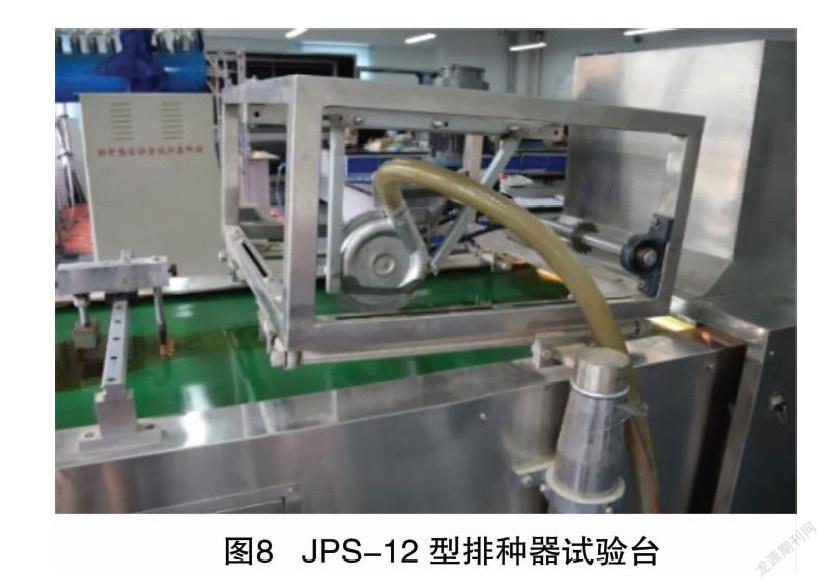

為驗證離散元仿真的合理性和優化排種器的工作參數,在2020年11月按照仿真試驗所采用的模型參數加工試制了4種排種盤。試驗地點在常州機電職業技術學院車輛工程院樓,排種檢測裝置為黑龍江省農業科學院研制的JPS-12型多功能排種試驗臺(圖8)。

3.1 正交試驗設計

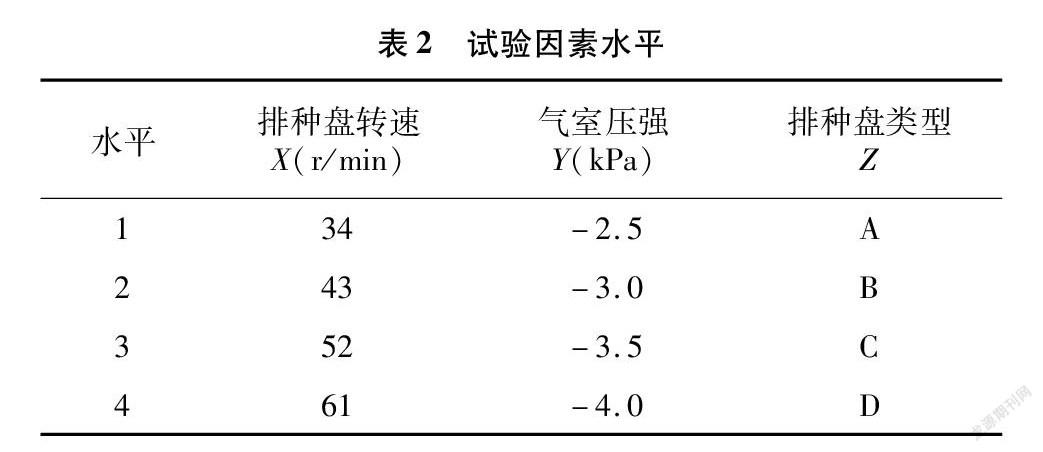

采用正交試驗設計,以排種盤轉速、氣室壓強和排種盤類型為正交試驗因素,進行3因素正交試驗,因素水平編碼如表2所示。

3.2 正交試驗結果及相關性分析

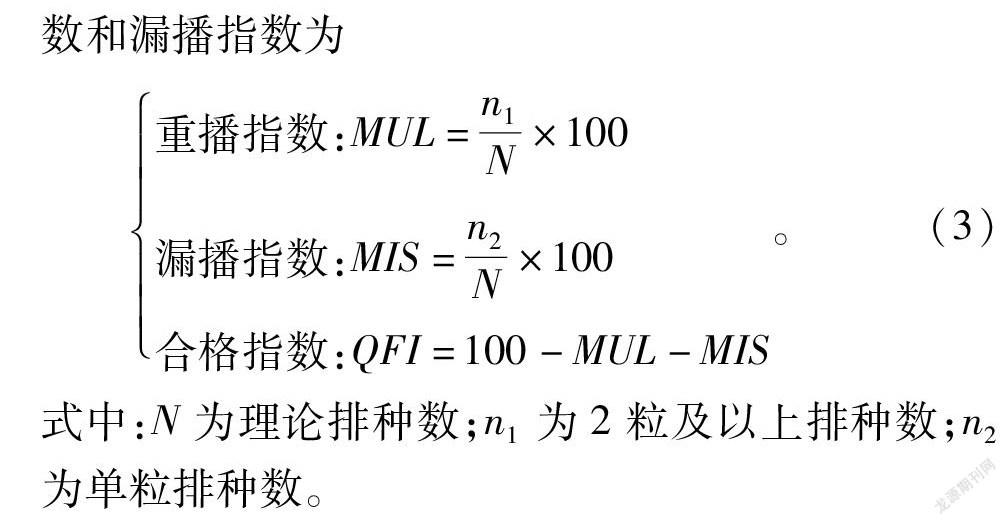

試驗性能評價指標參考GB/T 6973—2005《單粒(精密)播種機試驗方法》,以小麥種子每次從投種口投出的種子數為參照,定義合格指數、重播指數和漏播指數為

重播指數:MUL=n1N×100

漏播指數:MIS=n2N×100

合格指數:QFI=100-MUL-MIS。(3)

式中:N為理論排種數;n1為2粒及以上排種數;n2為單粒排種數。

根據上述評價指標,每組試驗獨立重復3次,取各項排種性能評價指標平均值作為試驗結果。正交試驗結果如表3所示。

根據表3中的極差分析可知,影響排種器合格指數的主次因素順序為Z、Y、X,較優水平組合為X2Y3Z4;影響重播指數試驗因素的主次順序為Y、X、Z,較優水平組合為X1Y1Z2;影響漏播指數試驗因素的主次順序為Z、Y、X,較優水平組合為X2Y4Z4。根據文獻[12]可知,在排種性能評價指標中,合格指數和漏播指數是影響排種器排種性能的關鍵,因此結合合格指數和漏播指數的極差分析得出,種盤D可以有效提高排種器排種性能,驗證了仿真分析結果。為進一步分析各因素及其相互作用對排種器排種性能評價指標的影響,采用Design Expert 8.0.6軟件對表3正交試驗結果進行方差分析,具體如表4所示。

由表4可知,試驗3因素4水平對合格指數、重播指數和漏播指數的影響程度不同,其中種盤類型對于重播指數的影響不顯著,而對于合格指數和漏播指數均有顯著影響,此外氣室壓強對于排種器合格指數具有顯著影響。

3.3 試驗因素影響效應分析與目標優化

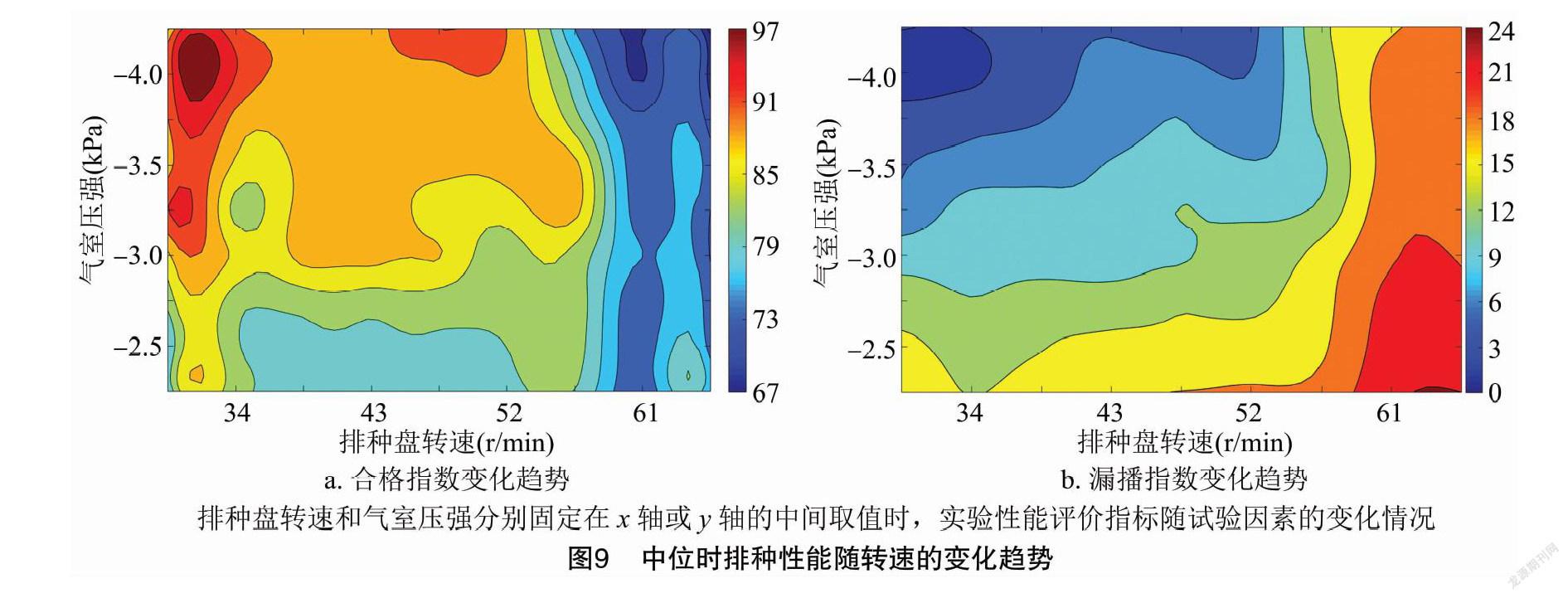

根據試驗和仿真分析結果,確定種盤D具有最佳的充種性能和排種性能,為了進一步優化排種器的工作參數,選擇速度34、43、52、61 r/min和氣室壓強-2.5、-3、-3.5、-4 kPa進行3因素4水平正交試驗,繪制合格指數和漏播指數隨排種盤轉速及氣室壓強的變化趨勢,結果如圖9所示。

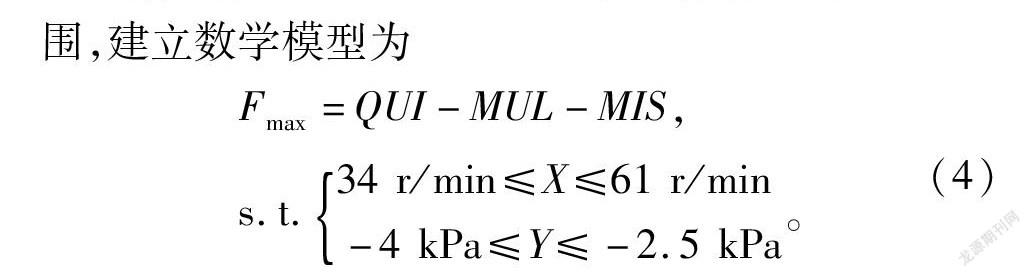

由圖9可知,中位時,漏播指數隨排種盤轉速的增大而上升,隨氣室壓強的增大而下降。合格指數隨2因素水平的變化呈現不規則變化,因此為了獲得D盤最佳工作參數,以合格指數最大,漏播指數和重播指數最小為尋優條件,結合各因素邊界范圍,建立數學模型為

Fmax=QUI-MUL-MIS,

s.t.34 r/min≤X≤61 r/min

-4 kPa≤Y≤-2.5 kPa 。(4)

根據Matlab優化求解可得最佳工作參數:排種盤轉速為36.2 r/min,氣室壓強為-3.7 kPa。對優化后的工作參數分別進行仿真和臺架試驗驗證,結果顯示,在最佳工作參數組合下,臺架試驗合格指數為95.2,仿真試驗合格指數為99.6,相差4.4;臺架試驗漏播指數為1.3,仿真試驗漏播指數為0.2,相差1.1,整體上,仿真與臺架試驗結果相差均小于5,與理論優化結果基本一致。

4 結論

本試驗設計了一種具有輔助充種、托種作用種盤的氣力式小麥精量排種器。該排種器利用型孔凸臺擾動種群,增大了種群的離散度,進而提高排種器充種性能。對不同排種盤設計的排種器充種性能進行離散元仿真試驗,驗證了采用型孔凸臺的排種器具有最佳的充種性能。

對EDEM采用的4種種盤進行轉速、氣室壓強和種盤類型正交臺架試驗,并對正交試驗結果進行極差和方差分析,確定了影響各排種性能指標的主次因素,得出帶型孔凸臺排種盤的排種性能最佳,驗證了離散元仿真的準確性。最后,采用試驗因素的多目標尋優,以合格指數最大,重播指數、漏播指數最小為尋優條件,得出所設計排種器的最佳工作參數:排種盤轉速為36.2 r/min,氣室壓強為-3.7 kPa。對優化后的結果進行試驗驗證,仿真與臺架試驗結果相差均小于5,與理論優化結果基本一致。

參考文獻:

[1]陳建國,李彥明,覃程錦,等. 小麥精量播種機排種高精度檢測系統設計與試驗[J]. 農業機械學報,2019,50(1):66-74.

[2]李永祥,李飛翔,徐雪萌,等. 基于顆粒縮放的小麥粉離散元參數標定[J]. 農業工程學報,2019,35(16):320-327.

[3]叢錦玲,廖慶喜,曹秀英,等. 油菜小麥兼用排種盤的排種器充種性能[J]. 農業工程學報,2014,30(8):30-39.

[4]姜 萌,劉彩玲,魏 丹,等. 小麥寬苗帶精量播種施肥機設計與試驗[J]. 農業機械學報,2019,50(11):53-62.

[5]Zhou H B,Chen Y,Sadek M A.Modelling of soil-seed contact using the discrete element method (DEM)[J]. Biosystems Engineering,2014,121:56-66.

[6]Baetens K,Nuyttens D,Verboven P,et al. Predicting drift from field spraying by means of a 3D computational fluid dynamics model[J]. Computers and Electronics in Agriculture,2007,56(2):161-173.

[7]趙 金,鄭 超,張晉國,等. 差速充種溝式小麥單粒排種器優化設計與試驗[J]. 農業機械學報,2020,51(12):65-74.

[8]丁 力,楊 麗,張東興,等. 基于DEM-CFD的玉米氣吸式排種器種盤設計與試驗[J]. 農業機械學報,2019,50(5):50-60.

[9]王英博,李洪文,何 進,等. 機械式小麥射播排種器參數優化與試驗[J]. 農業工程學報,2020,36(21):1-10.

[10]梅志雄,夏俊芳,張居敏,等. 稻麥兩用螺旋舀種式排種器排種性能試驗[J]. 華中農業大學學報,2020,39(5):136-146.

[11]程修沛,李洪文,盧彩云,等. 小麥小區條播機離心分種器參數優化與試驗[J]. 農業工程學報,2019,35(20):1-9.

[12]董 帥,趙滿全,張 旭,等. 氣吸式免耕播種機排種裝置振動測試及分析[J]. 農機化研究,2015,37(6):181-184.

3694501908217