鋰離子電池隔膜的DMA 性能對比研究

徐蕓莉,盧 騁,李景菲,郭春裕

(浙江省產品質量安全科學研究院,浙江 杭州 310018)

鋰離子電池具有高能量密度、高功率、使用壽命長等特點,廣泛應用于消費類電子產品、動力電源以及大型儲能設備等領域[1]。其中,隔膜作為鋰離子電池的四大主材之一,承擔著在物理上分隔鋰離子電池正極與負極,避免兩極接觸而短路,同時為鋰離子提供自由穿梭通道的重要任務[2]。隔膜具有上述作用,其老化以及機械失效都可能引起鋰離子電池的內短路進而引發熱失控等安全事故[3-4]。

鋰離子電池在使用過程中其內部環境非常復雜。在充放電過程中,鋰離子電池內部溫度會發生明顯變化,尤其是在過充電時,其內部溫度明顯升高[5-6]。此外,電池制造過程中的卷繞以及電池使用過程中電極的體積變化,都會使隔膜產生相應的應力。為了保證鋰離子電池的使用安全,隔膜需要具備良好的力學性能和熱穩定性能,以應對電池在使用中形成的復雜力學環境和熱環境[7-8]。因此,研究隔膜在承受外部載荷時面對溫度變化的性能表現是十分必要的。

動態力學熱分析(dynamic thermomechanical analysis,DMA)方法是通過程序控溫并對樣品施加一定頻率下的交變載荷或靜態載荷,研究材料的分子運動、玻璃化轉變溫度、耐寒性能、耐熱性能,以及力學性能等的一種分析測試手段。DMA的這種分析特性可以非常直觀地表征材料在不同溫度下的力學性能變化。本文采用DMA 方法對三種商用隔膜出廠樣品以及循環后的樣品進行檢測分析,對比研究三種類型隔膜在施加外部載荷條件下的熱穩定性能以及循環穩定性能。

1 實驗部分

1.1 材料

三種商業隔膜:

(1)河北金力新能源科技股份有限公司的聚乙烯隔膜,規格為16 μm,以下簡稱PE 膜;

(2)大連伊科能源有限公司的聚丙烯隔膜,規格為20 μm,以下簡稱PP 膜;

(3)上海恩捷新材料科技有限公司的陶瓷涂覆聚乙烯隔膜,規格為12 μm 聚乙烯膜+4 μm 陶瓷涂層,以下簡稱TC 膜。

1.2 循環實驗過程

將上述三種隔膜分別通過疊片方式組裝成容量為3 Ah 的軟包電池,其中正極為磷酸鐵鋰(LiFePO4),負極為人造石墨,電解液為六氟磷酸鋰/碳酸二甲酯/碳酸乙烯酯(LiPF6/DMC/EC)。制成后,用小電流充至30%SOC,在42 ℃下靜置24 h進行化成。化成后的電池分別在常溫和45 ℃下循環200 周(以1 C 循環100 周后再以2 C 循環100 周)。將化成好的電池以及循環后的電池拆解,取出隔膜,用酒精清洗形成最終樣品。

循環前的樣品分別標注為PE-0、PP-0、TC-0,經過200 周常溫循環的樣品分別標注為PEC-200、PP-C-200、TC-C-200,經過200 周45 ℃循環的樣品分別標注為PE-45-200、PP-45-200、TC-45-200。

1.3 DMA 測試方法

隔膜的DMA 分析采用TA 850 進行測試。所有隔膜樣品沿長度方向裁剪成10 mm×5 mm 的長方條,使用拉伸夾具沿長度方向施加正弦拉伸載荷(預載0.01 N),振幅為10 mm,頻率為1 Hz。升溫速率為3 ℃/min,升溫范圍為-50 ℃至隔膜斷裂時測試停止,過程中記錄隔膜長度變化。

2 結果與討論

2.1 初始隔膜對比

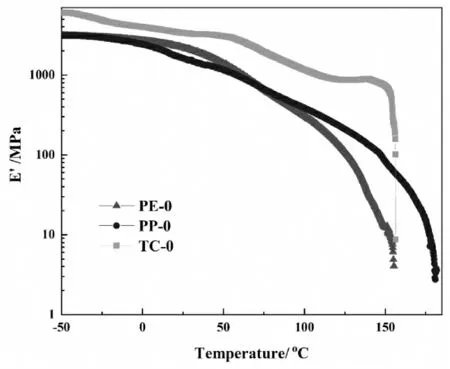

PE-0、PP-0 和TC-0 的儲能模量隨溫度變化如圖1 所示。當溫度為-50 ℃時,PE-0 和PP-0 的儲能模量基本一致,均為3000 MPa 左右。當溫度達到30 ℃時,PE-0 的儲能模量開始快速下降,當溫度進一步提升至125 ℃時,接近PE 熔點,PE-0的儲能模量迅速降低直至破裂。而PP-0 雖然在-15 ℃時儲能模量就開始下降,但是下降更為平緩,當溫度超過70 ℃時,PP-0 的儲能模量就高于PE-0,當溫度達到147 ℃時,仍然保有100 MPa以上的儲能模量,體現出優于PE-0 的耐熱性能。TC-0 的儲能模量遠遠高于PE-0 和PP-0,其在-50 ℃時的儲能模量達到6000 MPa,且在145 ℃以下的溫度范圍內均保持著超過800 MPa 的儲能模量,與PE-0 相比較,體現了陶瓷涂覆層對TC-0 的高溫力學性能的極大提升;當溫度進一步升高,TC-0 中作為基體的PE 基本熔融,導致TC-0 的儲能模量呈斷崖式下降,其破裂溫度為156 ℃,與PE-0 基本一致。

圖1 PE-0、PP-0 和TC-0 儲能模量隨溫度變化情況

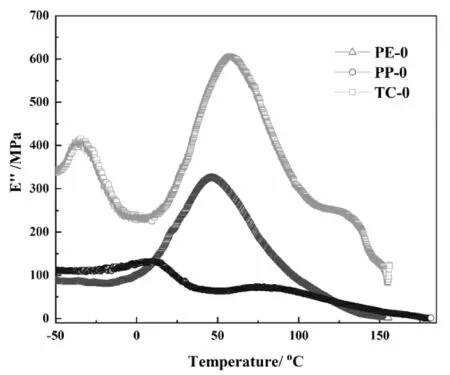

損耗模量代表高分子材料在發生形變時能量轉化為熱能耗散掉的部分,通常在玻璃化轉變溫度區域會形成峰值,這是因為高分子材料內部鏈段在凍結狀態遷移量較小、損耗少;當鏈段可以自由移動時,鏈段之間的摩擦也相對較小;而當鏈段從凍結狀態向自由運動狀態轉變時,需要克服較大的摩擦力,進而導致損耗模量形成峰值[9]。當高分子材料發生次級轉變時,損耗模量也有可能出現峰值。圖2 顯示了三個樣品的損耗模量。可以看出,PE-0 在0 ℃~100 ℃的范圍內有一個明顯的損耗峰,說明PE-0 在此范圍內發生明顯的玻璃化轉變,因而其儲能模量在該范圍內持續下降。PP-0 在10 ℃左右有一個較弱的損耗峰,與其在低溫區的下降相對應。TC-0 除了與PE-0 具有對應的損耗峰之外,在-33 ℃處還有一個相對較小的損耗峰,與其儲能模量在低溫區的下降相對應。

圖2 PE-0、PP-0 和TC-0 損耗模量隨溫度變化情況

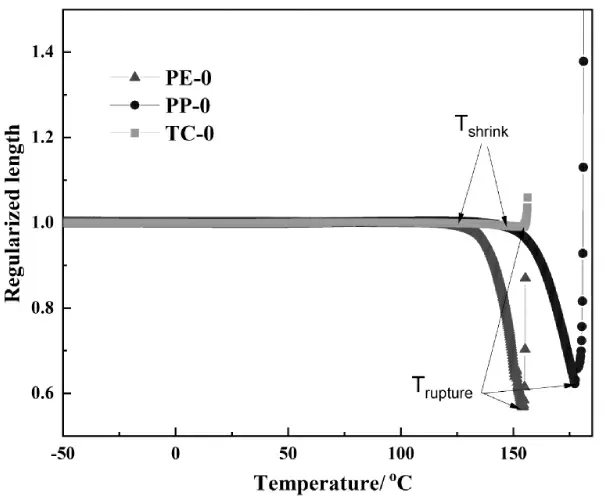

圖3 是PE-0、PP-0 和TC-0 在動態載荷下長度隨溫度升高的變化圖。其中,在本文中取長度第一個降低到99%以下的點Tshrink,作為收縮的起始點,Trupture為隔膜收縮到長度最小的點。可以看出,在動態載荷下,PE-0 經歷了三個階段,首先是在-50 ℃~127 ℃,PE-0 的尺寸變化小于1%,基本保持不變,這可能是由于PE 內部高度定向結晶和大量拉伸的束縛鏈共同作用的結果[10]。當溫度接近PE 熔點后(即超過127 ℃),PE-0 的尺寸開始迅速收縮,這是由于在制造過程中對膜的拉伸和淬火處理導致膜內殘留的應力開始釋放從而導致膜內控結構的坍縮產生收縮的力,當這個力大于預加載的力后導致整個隔膜開始收縮[11]。當溫度升到154 ℃后,PE-0 尺寸收縮到最小值,達到初始的56.8%;此后,隨著PE 的熔融,尺寸快速上升,直至隔膜破裂。PP-0 與PE-0 經歷了相似的過程,但是PP-0 的Tshrink和Trupture分別為147 ℃和178 ℃,其尺寸最小值為初始的65.8%,顯示出優于PE-0 的尺寸熱穩定性。TC-0基本沒有收縮階段,即使溫度達到153 ℃,TC-0仍保有初始尺寸的99.3%,顯示出陶瓷涂層可以有效增強PE 基隔膜的尺寸穩定性。當溫度進一步上升,隨著PE 基體的熔融,TC-0 尺寸迅速拉長并破裂。

圖3 PE-0、PP-0 和TC-0 在動態載荷下尺寸隨溫度變化情況

2.2 循環后隔膜性能對比

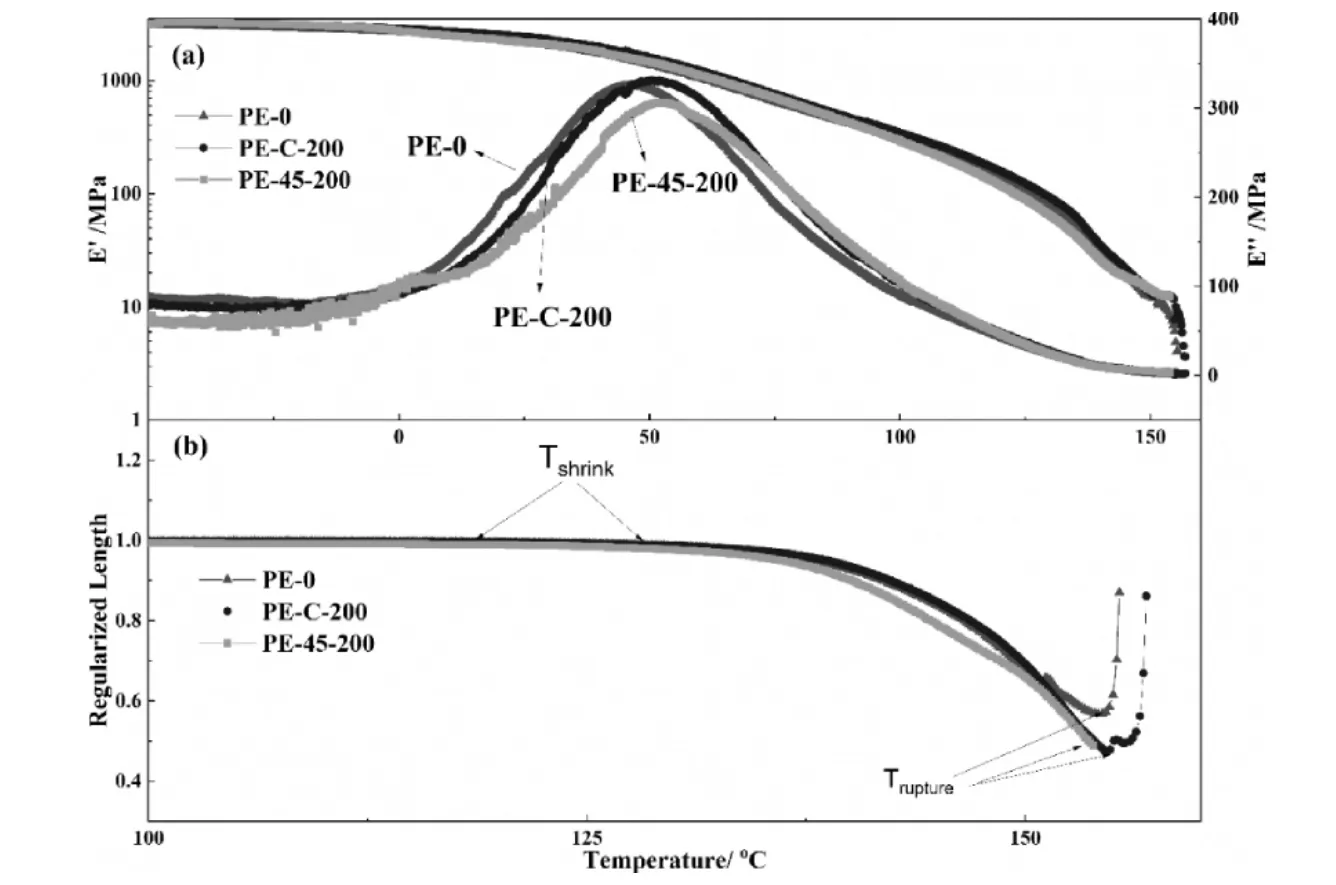

圖4(a)顯示了PE 隔膜循環前后模量變化對比。可以看出,PE 隔膜在常溫循環200 周以及45 ℃下循環200 周后,其儲能模量沒有明顯變化。從損耗模量看,經過循環的PE 隔膜的損耗模量峰值對應溫度稍有提升,從原本的46.2 ℃提升至51.6 ℃(常溫循環)和52.4 ℃(45 ℃循環),說明PE 隔膜在循環后玻璃化轉變溫度有略微提升,在相對較低的溫度范圍內,其力學性能的熱穩定性有一定程度的提升。如圖4(b)所示,當溫度進一步升高至接近PE 熔點,PE-45-200 首先在118 ℃達到熱收縮溫度Tshrink,之后一直收縮直至破裂,說明在45 ℃下循環200 周后,PE 隔膜在高溫下的熱穩定性下降。而PE-C-200 雖然熱收縮溫度與PE-0 基本一致,仍然保持在127 ℃,但是其熱收縮后最小尺寸僅為初始的47.3%,低于PE-0 的56.8%。

圖4 PE 隔膜循環性能

雖然經過循環后的PE 隔膜的儲能模量基本沒有變化,且損耗模量峰值溫度還有略微上升,但是其高溫下的尺寸穩定性有一定程度的劣化。此外,在45 ℃下循環的PE 隔膜熱收縮溫度有明顯下降,說明在高溫下循環對PE 膜的熱穩定性有更大程度的損害。

如圖5 所示,PP 隔膜在經過常溫200 周循環和45 ℃200 周循環后,其儲能模量基本沒有變化,損耗模量峰值對應溫度也幾乎沒有發生改變,熱收縮溫度Tshrink和收縮后尺寸最小值也基本保持不變。這表明PP 隔膜在本新項目采用的電池體系中具有優異的循環穩定性能。

圖5 PP 隔膜循環性能

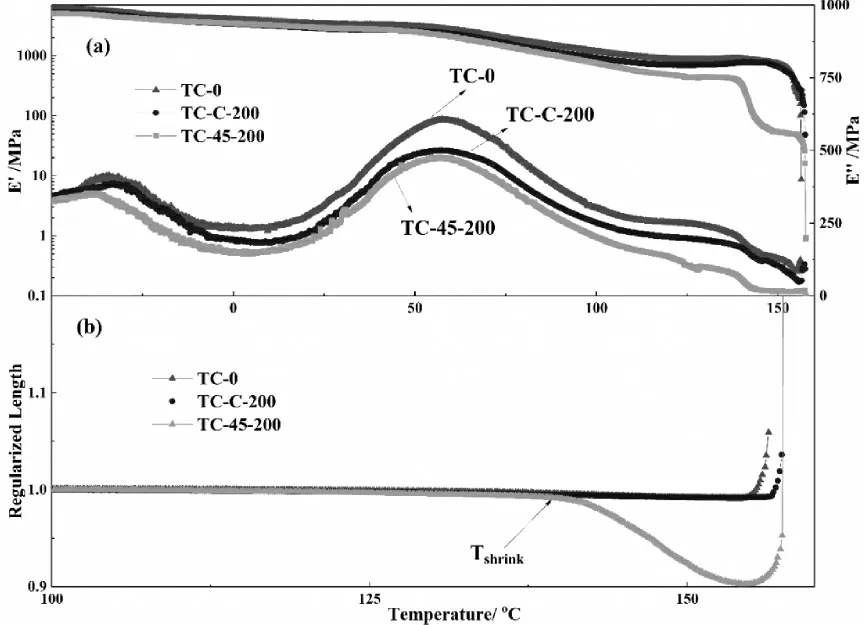

圖6(a)顯示了TC 膜循環前后模量變化。其中,TC-C-200 與TC-0 相比儲能模量變化不大,而TC-45-200 的儲能模量在溫度升高到100 ℃以后相比于另外兩個樣品有較為明顯的下降,尤其是當溫度達到139 ℃后,其儲能模量顯著下降。此外,從圖6(b)中也可以看出,與另外兩個樣品不同,TC-45-200 出現了熱收縮,其熱收縮溫度Tshrink為140 ℃,與儲能模量的快速下降起始點基本對應,其熱收縮后最小尺寸為初始尺寸的90.3%。可以看出,TC 膜在45 ℃下循環200 周后相比于PE 膜在儲能模量和尺寸穩定性方面仍然更好,而TC 膜的力學性能和尺寸熱穩定性受到了明顯的劣化。因此,雖然新的TC 膜具有非常優異的力學性能和熱穩定性,但是裝配在鋰離子電池進行使用時,如果長期在較高溫度下進行循環,其力學性能和熱穩定性都會下降,其高溫長期使用性能難以保障。

圖6 TC 隔膜循環性能

3 結論

DMA 可以通過對隔膜施加載荷并同時升溫的方式有效評價隔膜的力學性能和熱穩定性。本文采用DMA 對三種商用隔膜的力學性能、熱穩定性能和循環使用性能進行了對比,發現PP 膜的熱穩定性和循環使用性能更加優異。TC 膜雖然在新膜狀態以及常溫下循環后力學性能和熱穩定性在三種隔膜中最佳,但是在45 ℃下循環后,其力學性能和熱穩定性都會有明顯的劣化,長期熱穩定性相對較差。此外,從本文的研究中可以看出,單純檢測新模不足以全面反映隔膜性能,將隔膜裝配成電池進行循環后進一步檢測其力學性能和熱穩定性有助于更為全面地評價隔膜的安全性。