循環流化床鍋爐SNCR 脫硝系統的模型優化及應用

楊進福,吳榮煒,馬金欣

(國家能源集團寧夏煤業公司,寧夏 銀川 750000)

引言

選擇性非催化還原法(SNCR)脫硝技術具有投資少、運行成本低、鍋爐改造量小等優勢,在各類鍋爐煙氣脫硝中得到應用。SNCR 脫硝技術不使用催化劑,將還原劑如氨氣、氨水、氨水稀溶液等噴入850 ℃~1150℃的煙氣中,還原劑迅速熱分解出NH3,并與煙氣中的NOx反應生成N2和H2O。

一般SNCR 脫硝系統具有以下特點:(1)SNCR 脫硝系統沒有入口NOx濃度測點,只有煙囪入口的凈煙氣NOx濃度測點,當爐內NOx生成量大幅變化時,控制系統無法及時作出反應,控制延遲很大,增加了SNCR 系統的控制難度。(2)SNCR 脫硝系統存在最佳的反應溫度,要求的溫度區間在850 ℃~1150 ℃,當溫度較低時,脫硝效率也會大幅降低。(3)SNCR 脫硝系統的調節依賴于出口煙氣排放連續監測系統(CEMS)的數據,但是CEMS 系統測點一般為單點取樣,獲取的樣氣不具有全面性,從而影響了噴氨調節的準確性。

隨著國家環保考核標準的提高,SNCR 脫硝系統的NOx排放標準(質量濃度)普遍降至50 mg/m3,這對SNCR 系統的控制品質提出了更高的要求。現有SNCR控制邏輯普遍以PID 控制器調節氨水總量進行反饋控制,這種傳統控制策略存在缺陷,難以在工況大幅波動下穩定控制NOx排放濃度,直接導致了NOx頻繁超標。本文針對某化工廠循環流化床(CFB)鍋爐采用的傳統SNCR 脫硝控制系統存在的問題,提出了優化控制設計方案:網格法混合取樣改造、基于模型預測控制(MPC)的SNCR 脫硝優化控制方案和爐內氧含量優化控制模型,并應用于該鍋爐,對該機組的脫硝系統自動化投入率低、NOx濃度波動幅度大、氨逃逸大等問題有著明顯的改善效果。

1 傳統SNCR 脫硝控制系統存在的問題

1.1 自動化投入率低

目前國內的SNCR 系統自動化投入率很低,基本采用手動控制,其主要原因在于:(1)機組DCS 本身邏輯是基于PID 控制器,控制策略簡單,無法處理SNCR控制系統的大滯后難題;(2)SNCR 系統的控制對象NOx濃度受多種因素的影響,包括爐內的風量變化、煤質變化、負荷波動等,機組無SNCR 入口NOx濃度測點,造成爐內NOx生成量的變化不可知;(3)被控變量凈煙氣NOx濃度測點位置距離噴槍較遠,整個控制純滯后在3 min~5 min,甚至更長。這些因素共同造成SNCR系統控制難度較大,采用PID 控制器無法滿足控制需要,亟需采用先進控制技術來彌補原有控制邏輯的缺陷。

1.2 凈煙氣NOx 濃度波動大,控制設定值較低

由于SNCR 控制系統本身的滯后性,且操作人員頻繁手動干預,造成凈煙氣NOx濃度波動較大,為了防止NOx超標,通常采用的方法是噴入過量的氨水溶液,使凈煙氣NOx濃度在很低的水平運行,造成氨水用量過量、氨逃逸嚴重,對尾部空預器的運行也造成較大影響。

1.3 傳統CEMS 取樣系統簡單,樣氣不具有代表性

傳統CEMS 取樣系統取樣方式多為單個探頭插入煙道內抽取煙氣進行稀釋分析,隨后根據測量值調節噴氨總閥。這種單點取樣的測量值無法代表煙道全截面的實際煙氣平均濃度,測量端測量值缺乏代表性,直接導致調節缺乏準確性。

1.4 未考慮爐內燃燒因素,控制效果欠佳

當前SNCR 控制策略以反饋控制為主,有時會以燃料量、爐內氧含量為控制前饋,控制效果普遍欠佳,主要原因在于爐內NOx生成量的大幅波動是無法通過SNCR 進行消除的,氨水的噴入對凈煙氣NOx濃度的影響滯后很大,容易引起控制系統的振蕩。爐內氧含量對NOx生成的影響很大,如果可以通過二次風控制氧含量,減小氧含量的波動幅度,特別是升降負荷等工況下的波動,將大幅降低NOx濃度的波動,對SNCR 控制系統的優化具有顯著作用。

2 SNCR 優化控制設計方案

通過對SNCR 脫硝控制系統的運行環境、考核要求、被控特性數學模型等方面的精準把握,提出了基于預測控制技術的SNCR 脫硝優化控制解決方案。該方案用網格法混合采樣裝置代替原有CEMS 的單點取樣,以獲取具有代表性的混合樣氣;采用MPC 控制器代替原PID 控制器,克服系統大滯后問題;通過辨識干擾模型,增加負荷、煤質、爐內氧含量等智能前饋,減少NOx濃度波動幅度,通過增加二次風- 氧含量控制優化,減小爐內氧含量波動,進而減小NOx濃度的波動幅度,減少氨水用量,降低氨逃逸。

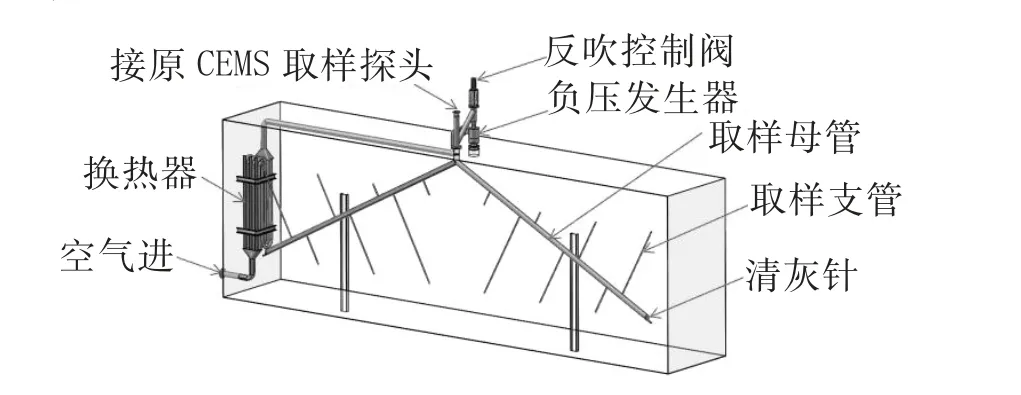

2.1 網格法混合取樣改造方案

網格法混合采樣裝置示意圖如圖1 所示。將SNCR 出口截面均勻地劃分為2×8 的網格,在每個網格的中心位置布置取樣點,每個取樣點位布置一根DN20 的取樣支管,敞口傾斜安裝,取樣支管匯合至DN100 的倒Y 型取樣母管上,再引至煙道外,在此處連接原CEMS 取樣探頭,用以測量混合取樣NOx濃度值。

圖1 網格法混合采樣裝置示意圖

混合取樣時,關閉反吹控制閥,打開負壓發生器下端(相當于一個射流器),煙氣通過高壓熱空氣吸出并送回煙道內,此時CEMS 系統對混合煙氣進行測量。

熱風反吹時,打開反吹控制閥,關閉負壓發生器下端,加熱的高壓空氣經過負壓發生器進入取樣管路并進行反吹,防止取樣管路積灰。

通過上述方式測量獲得的煙氣參數更具有代表性,為噴氨總閥調節提供更準確的數據。

2.2 基于MPC 的脫硝控制優化方案

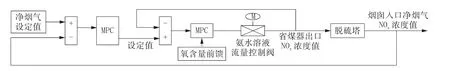

基于MPC 的脫硝優化控制方案是以煙囪入口凈煙氣環保考核點的NOx濃度值為核心,以省煤器出口NOx濃度值為輔助的多層次復合串級控制方案,其控制策略示意圖如圖2 所示。

圖2 基于MPC 的SNCR 優化控制策略示意圖

凈煙氣NOx濃度值的控制延遲較大,省煤器出口NOx濃度值的控制延遲會小很多,省煤器出口煙氣經過空預器、除塵器、脫硫塔等設備直到脫硫出口,完成一系列反應過程,因此煙囪入口NOx濃度值相比于省煤器出口NOx濃度值更加平緩,對于控制系統來說,控制煙囪入口凈煙氣NOx濃度值可以掌握整體調節過程,控制省煤器出口NOx濃度值可以掌握過程細節,所以該控制方案以煙囪入口凈煙氣NOx濃度值不超標為基礎,通過對省煤器出口NOx濃度值的控制實現精細調整,同時在整個控制過程中考慮爐內氧含量前饋,建立氧含量與SNCR 脫硝系統的協同控制,減小波動幅度,提高控制精度。

基于MPC 的脫硝優化控制方案區別于現有控制系統的關鍵點在于將原PID 控制系統的PID 替換為先進的MPC 控制器,由于從SNCR 氨水用量變化到煙囪入口處的NOx濃度變化純滯后在3 min~5 min,整個控制過程控制平穩需要超過6 min,控制目標的變化使得系統的控制難度明顯增加,如果仍然采用原控制策略中的PID 控制方式,則難以應對NOx濃度控制過程中的大滯后問題。其主要原因在于:PID 控制是根據以前的被調量偏差來進行調節,屬于“事后”調節,無法提前調節,只能依靠“過量”調節使噴氨盡可能跟上NOx濃度波動。若噴氨的“過量”量小,噴氨控制跟不上NOx濃度波動;“過量”量大,則系統不穩定,NOx濃度參數容易振蕩。而MPC 控制將噴氨的“過量”調節變為“不過量或少過量的提前調節”,這樣不僅可以使氨水用量跟上煙囪入口的NOx變化,而且可以有效減緩過調引起的振蕩,因此MPC 控制是提前調節的有效手段。

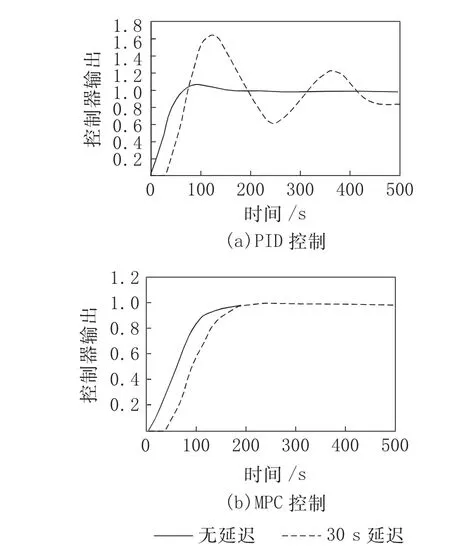

PID 與MPC 控制階躍響應比較如圖3 所示,圖中實線為沒有延遲的控制曲線,虛線為其他所有參數均不變,只是給模型增加30 s 延遲的控制曲線。從圖3可以看出,沒有延遲的時候,PID 和MPC 控制的控制效果都不錯;一旦系統有了延遲,PID 控制就會發生大幅度波動,控制效果明顯變差,而MPC 控制則沒有明顯的變化,可見MPC 控制是處理大滯后系統的控制問題的良好選擇。

圖3 PID 與MPC 控制階躍響應比較

2.3 優化爐內氧含量,平抑NOx 濃度的大幅波動

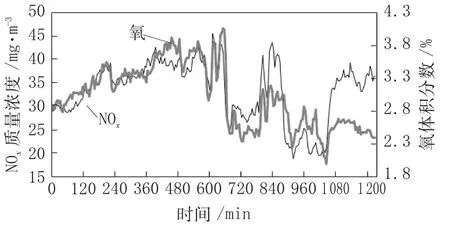

爐內氧含量對NOx濃度影響較大,當氧含量較平穩時,NOx濃度也較平穩,SNCR 控制效果也較好,當氧含量波動較大時,NOx濃度波動也會較大。某企業煙氣氧含量與NOx濃度關系的歷史曲線見圖4。由圖4 可知,在不考慮SNCR 自身影響的情況下,當煙氣氧含量波動較大時,NOx濃度的波動幅度也會很大,通常SNCR 控制系統很難在這樣的波動幅度下有較好的控制效果;當煙氣氧含量波動較小時,NOx濃度的波動幅度也較小,在此基礎上通過MPC 對SNCR 進行控制優化,可以得到較好的效果。通常在變負荷時煙氣中氧含量波動劇烈,同時NOx濃度的波動也會很劇烈,此時NOx濃度常超過環保指標,SNCR 控制系統本身很難消除這部分強擾動。

圖4 煙氣氧含量與NOx 濃度的歷史曲線

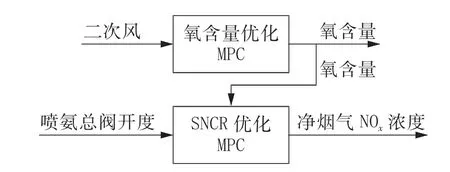

CFB 機組采用二次風來調節爐內氧含量,在SNCR整體控制優化的控制策略中,通過爐內參數控制氧含量,降低變負荷工況下的氧含量波動幅度,在此基礎上通過調節噴氨總閥來控制凈煙氣NOx濃度,通過負荷、風量、氧含量等前饋變量對氨水用量進行提前動作。SNCR 優化控制系統整體方案如圖5 所示,通過爐內一次風量、二次風量、總煤量與省煤器出口氧含量的關系,建立爐內氧含量控制模型,根據氧含量與NOx濃度波動趨勢的有效對應關系,建立爐內NOx動態模型,對SNCR 入口NOx濃度的變化進行預測。

圖5 SNCR 優化控制系統整體方案

3 現場應用效果

某化工廠動力裝置由CFB 鍋爐、汽輪機、發電機3 大主機及相應配套輔機組成,規模為4 臺280 t/h高壓CFB 鍋爐、1 臺50 MW 發電機。鍋爐以煤為主要燃料,天然氣為點火及輔助燃料。鍋爐通過燃料燃燒將給水加熱成9.81 MPa、540 ℃的高溫高壓蒸汽。每臺鍋爐在分離器出口配有SNCR 脫硝裝置,省煤器出口配有單層催化劑。

該裝置CFB 鍋爐煙氣脫硝工藝采用SNCR,要求機組脫硫凈煙氣中NOx質量濃度小時均值不超50 mg/m3,其中噴氨控制系統由煙臺某公司負責投入進行自動化控制,要求在保證NOx濃度不超標的前提下,盡可能節約噴氨量,減少氨逃逸。

改造前該裝置的CFB 鍋爐SNCR 系統自動化投入率很低,基本采用手動控制,其主要原因在于機組DCS 本身邏輯是基于PID 控制器,控制策略簡單,無法處理SNCR 控制系統的大滯后難題。另外,凈煙氣中NOx濃度波動大,手動調試依賴凈煙氣中NOx濃度的反饋值,會造成噴氨量過多,并導致下一時刻凈煙氣中NOx濃度的大幅波動,凈煙氣NOx質量濃度的波動范圍在15 mg/m3~65 mg/m3。當負荷很穩定時,保持噴氨量不變,可以控制凈煙氣NOx濃度,但是當負荷稍有波動時,凈煙氣NOx濃度的波動很大,控制效果不理想。

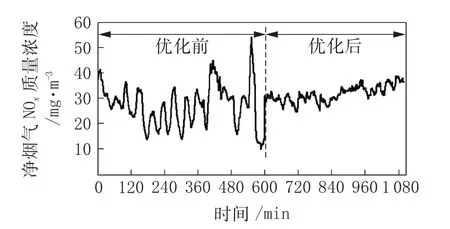

該裝置CFB 鍋爐SNCR 系統通過采取前述網格法混合取樣改造、基于MPC 的優化控制改造和爐內氧含量優化控制改造,解決了控制延遲較大、自動化投入率低的問題,SNCR 脫硝系統可實現全網運行周期的自動控制。其優化前后效果對比如圖6 所示。

圖6 SNCR 脫硝系統調試結果

經過調試,改造后SNCR 系統控制效果如下:在280 t/h 負荷工況下,設定煙囪入口凈煙氣中NOx質量濃度為30 mg/ m3,其實測的凈煙氣中NOx質量濃度值不超考核線50 mg/m3(小時均值),凈煙氣中NOx質量濃度值波動幅度由原來的±20 mg/m3降低至±10 mg/m3。噴氨閥門動作較小,瞬時噴氨量維持在270 kg/h~280 kg/h,改造后氨水單耗較2019年平均值(噸蒸汽1.4 kg)下降25%以上。

4 結論

針對某化工廠CFB 鍋爐SNCR 脫硝系統的NOx濃度波動情況,通過預測控制設計了預測控制器,并在該鍋爐進行了應用測試。應用結果表明,該方案可實現凈煙氣的直接控制,方便運行調整;可實現全運行周期的自動控制,減少運行工作量;凈煙氣NOx質量濃度值波動幅度從原來的最大±20 mg/ m3降低到±10 mg/m3;改造后氨水單耗較2019年平均值下降25%以上,系統長期投運后,將有效降低氨逃逸,節約噴氨量,具有較好的應用推廣價值。