氣流床氣化爐反應模型在實時優化(RTO)中的應用

王子元,劉世平,苗 謙,李如俊,周 琨,張成學,徐瑞哲,李 軍,王向東,李德瑞

(1. AVEVA Software LLC,上海 200120;2. 聯泓(山東)化學有限公司,山東 滕州277527;3. 新能(廊坊)能源化工技術服務有限公司,河北 廊坊 065001)

隨著煤化工項目裝置規模和工藝復雜性的不斷提高,煤化工工廠需要利用信息技術來更好地解決實際生產問題。先進控制(Advanced Process Control,APC)技術和實時優化(Real Time Optimization,RTO)技術倍受關注。先進控制技術基于多輸入多輸出(MIMO)數學模型來改善過程動態控制性能,減少過程變量的波動幅度,但不能準確提供裝置的最優工況并計算出各個輸出變量的目標參數。而針對全裝置開發的基于機理模型的實時優化技術能夠較好地解決這一問題,為工廠提供最優操作方案[1]。近年來,實時優化技術在我國煉油化工和煤化工企業相繼得到應用。中國石化鎮海煉化分公司乙烯裝置采用實時優化軟件ROMeo 實時優化系統后,高附加值產品產量增加并可保持能耗最低,裝置考核標定結果顯示,乙烯效益增加26.34 元/t,效益增量為3000 萬元/a[2]。

氣化爐是煤化工工廠的核心部分,準確可靠的氣化爐模型對實施全廠在線實時優化有著至關重要的作用。氣流床氣化爐具有對煤種適應性強、整體熱效率高、碳轉化率高以及產氣品質高等優點[3],國內外學者對其建模進行了大量研究,主要分為熱力學平衡模型和動力學模型。熱力學平衡模型大多采用Gibbs自由能最小化法,動力學模型近年來多選用未反應芯收縮核模型和隨機孔模型。

胡力等[4]基于流程模擬軟件PRO/Ⅱ,采用Gibbs反應器對水煤漿氣化和粉煤氣化過程進行模擬,模型預測基本可靠,并考察了氧煤比、煤漿濃度以及不同載氣對氣化反應的影響。Z.H.DAI 等[5]采用Gibbs 自由能最小化法對多噴嘴對置式水煤漿氣化爐進行建模,經中試試驗驗證,其模擬預測精度較高,可以為氣化爐的設計和操作提供技術支持。熱力學平衡模型需要在計算前考慮碳轉化率,并且認為反應體系能夠達到化學反應熱平衡,不能相對準確地分析計算原料和操作條件的變化。

隨機孔模型由S.K.BHATIA 等提出[6],該模型假定在煤顆粒上存在多個不同直徑的圓柱形孔,氣化反應發生在孔的內表面,同時發生孔交聯,不會生成新的固體產物,在氣流床氣化爐的碳轉化率達到20%左右時,反應速率存在一個極值,隨機孔模型可以描述這一現象。G.S.LIU 等[7]采用隨機孔模型,建立了包括Texaco 氣化爐在內的多種氣流床氣化爐模型,對結果進行了驗證,并對煤種、反應動力學等進行了靈敏度分析。R.F.D.MONAGHAN 等[8-9]基于反應器網絡模型理念,采用隨機孔模型建立了Texaco 氣化爐模型。

未反應芯收縮核模型由C.Y.WEN 提出[10],該模型假設煤炭顆粒為球形,氣固反應發生在顆粒表面,顆粒隨著氣化反應的進行不斷收縮,反應后殘留的灰分附著在球體表面,氣化劑需要穿過表面灰分層與煤顆粒進行反應。C.Y.WEN 等[11]使用其提出的未反應芯收縮核模型對Texaco 氣流床氣化爐進行建模,該模型包含了煤的熱解、揮發分的燃燒和氣固反應3個過程,氣固反應采用“小室”模型將氣化爐劃分成一系列的單元,并對每個單元進行質量守恒和能量轉換的計算,模擬結果經過29 組不同進料條件下的中試裝置數據驗證,展現了較高的準確度。R.GOVIND等[12]改進了上述模型,引入動量守恒方程來計算固體顆粒流速及其反應停留時間,模型可計算出氣化爐內物流沿軸向的溫度分布和各組分的濃度分布,同時研究了氣化爐受不同參數的影響。

本文利用未反應芯收縮核模型,以單臺處理能力為1700 t/d(煤、干基)的氣化爐為基礎,為聯泓(山東)化學有限公司(簡稱聯泓公司)煤制甲醇項目氣流床氣化爐建模,采用ROMeo(Rigorous On-line Modeling with Equation-based Optimization) 軟 件實現全廠實時優化,并通過工廠數據驗證了模型的準確性。

1 氣流床氣化爐模型

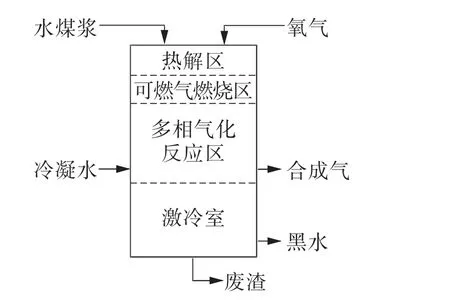

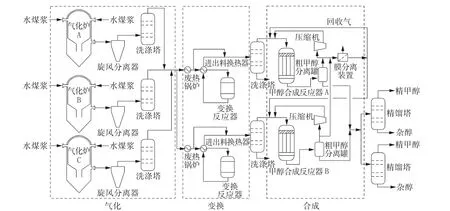

氣流床氣化爐中霧化的煤漿與氧氣、蒸汽在高溫、高壓條件下充分混合并發生一系列反應,生成的合成氣中成分以CO 和H2為主。為了保證煤漿霧化效果良好,進料氧氣需要以高達120 m/s 的速度進入氣化爐[13],同時氣化爐內形成的渦流也能幫助煤顆粒與高溫反應氣快速充分混合,使反應快速發生,反應物在氣流床氣化爐內的反應停留時間只有幾秒,比在流化床和移動床氣化爐內的反應停留時間都要短很多。氣流床氣化爐模型將氣化過程分成熱解區、可燃氣燃燒區和多相氣化反應區3 個區域,示意圖如圖1 所示。

圖1 氣流床氣化爐模型示意圖

1.1 熱解區

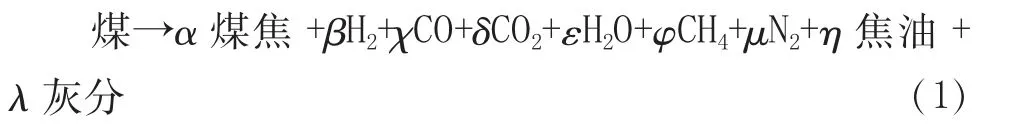

熱解作為氣化過程的第一步,發生在噴嘴附近和混合區域,煤顆粒分解并生成一部分可燃氣。由于進入氣流床氣化爐的煤顆粒很小,而爐內溫度較高,因此煤顆粒在快速升溫(升溫速率達105 ℃/s)時熱解。在這樣的條件下,熱解往往在400 ℃~600 ℃開始,在煤焦達到反應爐溫度前完成,僅需要幾毫秒[14]。熱解模型將煤分解成煤焦、灰分和揮發氣。揮發氣包括可燃氣(H2、CO、CH4等)、CO2、蒸汽、焦油(模型中以C6H6代替)等。熱解過程可用反應式(1)表示:

熱解產物各個組分的化學計量數可以根據煤質的工業分析和元素分析進行計算。

1.2 可燃氣燃燒區

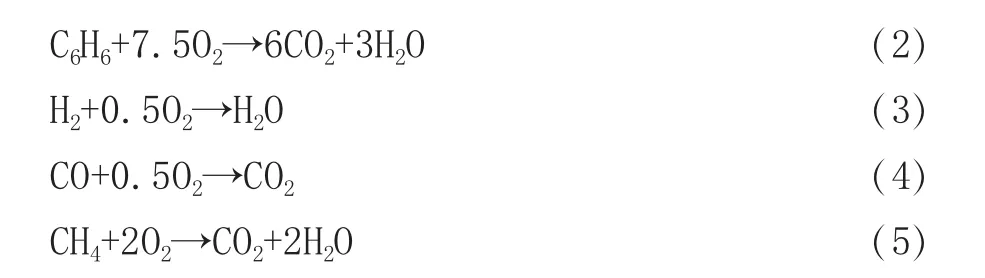

熱解生成的氣體包括:CO、H2、CO2、H2O、H2S、N2、CH4和C6H6。其中,CO、H2、CH4和C6H6為可燃氣。在熱解后,可燃氣與進料氧氣發生燃燒反應,反應式見式(2)~式(5)。

1.3 多相氣化反應區

對比熱解和可燃氣燃燒過程,煤焦氣化反應(如煤焦-蒸汽、煤焦-CO2等吸熱多相反應)的反應速率相對較慢。研究表明,煤焦氣化反應是反應的速率決定步驟[15]。多相氣化反應區采用平推流反應器建模,反應包括煤焦氣化反應、可燃氣燃燒反應、水煤氣反應和甲烷重整反應,反應式見式(6)~式(12)。

(1)煤焦氣化反應

(2)可燃氣燃燒反應

同時,在多相氣化反應區,在氧氣消耗光之前,可燃氣燃燒反應也應該被考慮。可燃氣燃燒反應式見式(2)~式(5)。

(3)水煤氣反應

(4)甲烷重整反應

2 煤制甲醇工廠的實時優化

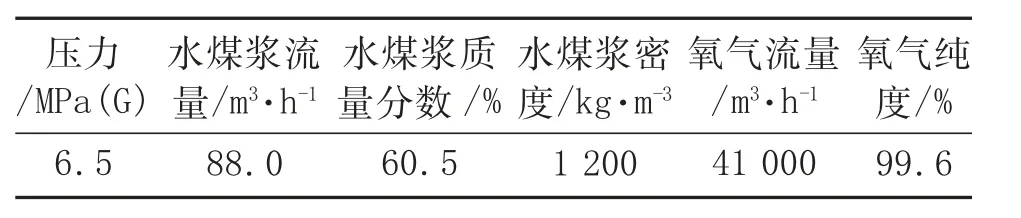

2.1 煤制甲醇工藝流程

聯泓公司煤制甲醇裝置采用多噴嘴對置式水煤漿氣化技術,煤制甲醇工藝流程示意圖如圖2 所示。氣化爐的合成氣經水槽激冷,先后經旋風分離器和洗滌塔除去氣體中的剩余固體顆粒。洗滌后的合成氣分兩路進入變換區,一路進入變換反應器進行變換反應,另一路經旁線與轉化后的氣體混合以調節氫碳比。合成氣經甲醇洗除去H2S、COS 和CO2(部分)等酸性氣體,最后進入合成區。粗甲醇出甲醇合成反應器,分離出CO、CO2、H2等輕組分氣體,一部分輕組分氣體經加壓循環后再進料,另一部分經膜分離得到富氫氣體并避免惰性氣體在系統中積累。

圖2 煤制甲醇工藝流程示意圖

2.2 氣化爐操作條件及煤質指標

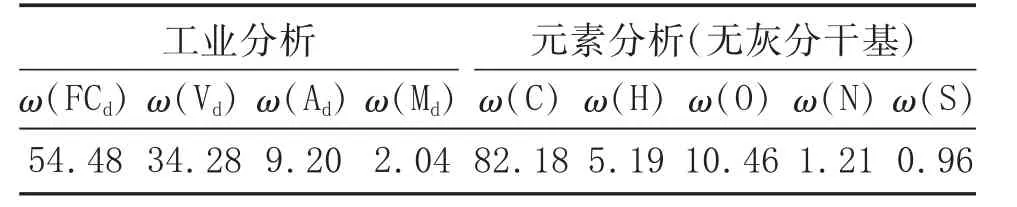

氣化爐操作條件如表1 所示,煤的工業分析和元素分析如表2 所示。

表1 氣化爐操作條件

表2 煤的工業分析和元素分析 %

2.3 實時優化在線實施

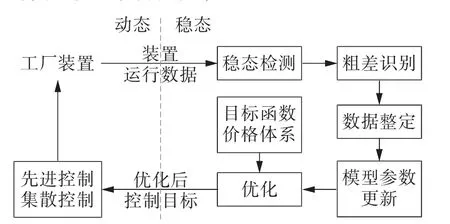

工廠數據因儀表錯誤和過程波動無法保持穩定會造成生產計劃、模擬以及先進控制的不良表現,需要花費大量時間分析整理未經整定的原始數據。工廠在線實時優化不同于離線模擬分析,嚴格在線實時優化解決方案是建立在開放方程基礎上的數據實時獲取、綜合數據整定、模擬、在線實時開環優化、在線實時閉環優化等綜合先進應用解決方案。通過實施實時優化技術,可以及時發現和消除裝置的生產瓶頸,從而帶來更大的生產效益,并實現節能降耗。工廠實時優化在線實施流程示意圖如圖3 所示。整個系統需要實現自動執行功能,并將數據采集、穩態檢測、粗差識別、數據整定、模型參數更新和優化計算等任務集成化和自動化。此外,在線實時優化模型應能適應工況變化并實現快速準確收斂等。

圖3 工廠實時優化在線實施流程示意圖

ROMeo 軟件在同一平臺上集成了3 種運行模式:模擬、數據整定和優化。(1)模擬是在用戶給定的設定點、設備設計和性能參數的條件下,預測裝置的操作條件、收率和產品質量。模擬模型允許用戶改變主要的操作和/或設計變量的值,進行情景模擬分析。(2)數據整定的功能是最小化數據整定的目標函數,使模型與觀察到的裝置條件吻合。數據整定的目標函數為:f1=權重wi×(計算值與儀表的測量值之間的差/儀表標準誤差)2+ 權重wk×(計算值與軟儀表參數之間的差/比例因子)2。(3)優化的目標是裝置的效益或能量計算。目標函數的公式為:f2=∑(產品×價格)+∑[(生成的公用工程-消耗的公用工程)×成本]-∑(原料×成本)。一旦經過優化計算,這些新的設定點可以下載到裝置的先進控制系統中或由操作員人工下載,指導裝置達到優化的操作點。

外部數據接口(EDI)支持ODBC 和@aGlance/IT 數據獲取路徑,與許多主流的實時數據庫相聯。裝置的工藝和控制數據、實驗分析數據、經濟數據等可通過外部數據接口與ROMeo 系統的計算結果實現數據的雙向傳遞。

實時系統優化應用由ROMeo 實時系統自動執行。實時系統支持執行優化應用的排程、穩態監測、模型執行激活、模型任務序列、應用監測等。實時系統提供了一個圖形用戶界面,可以配置和測試全部自動功能。實時系統在線的信息日志、應用報告、自動管理和使用監測功能極大地方便了在線應用的監測和維護。

2.4 應用效果

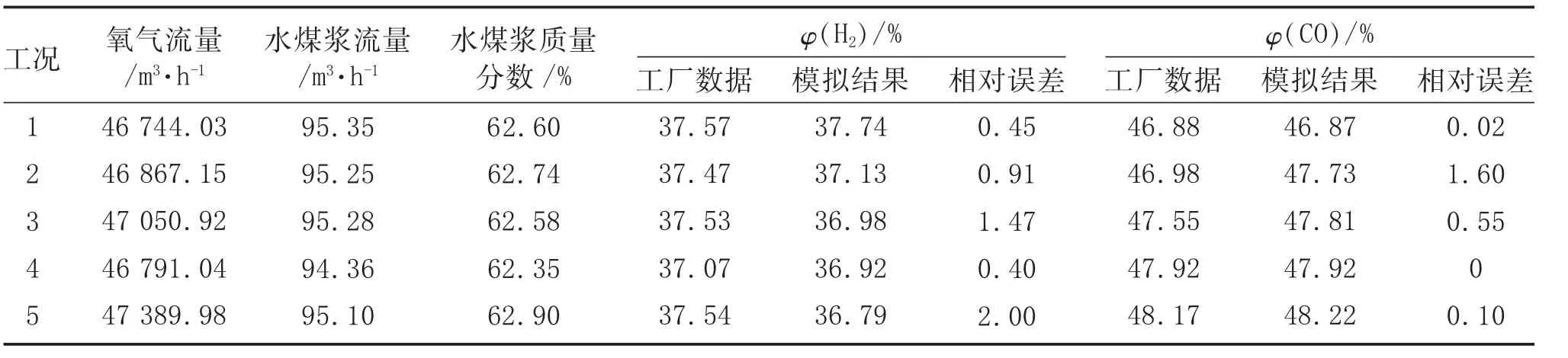

聯泓公司氣化爐模型建立后,采集了幾組數據進行驗證,各工況的工廠數據和模擬結果對比如表3 所示。由表3 可知,H2和CO 組分工廠數據與模擬結果的相對誤差均小于2%,表明氣化爐模型能夠提供準確的數據預測。

表3 各工況的工廠數據和模擬結果對比

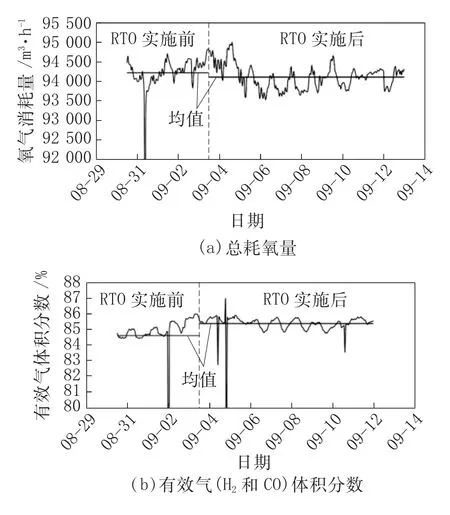

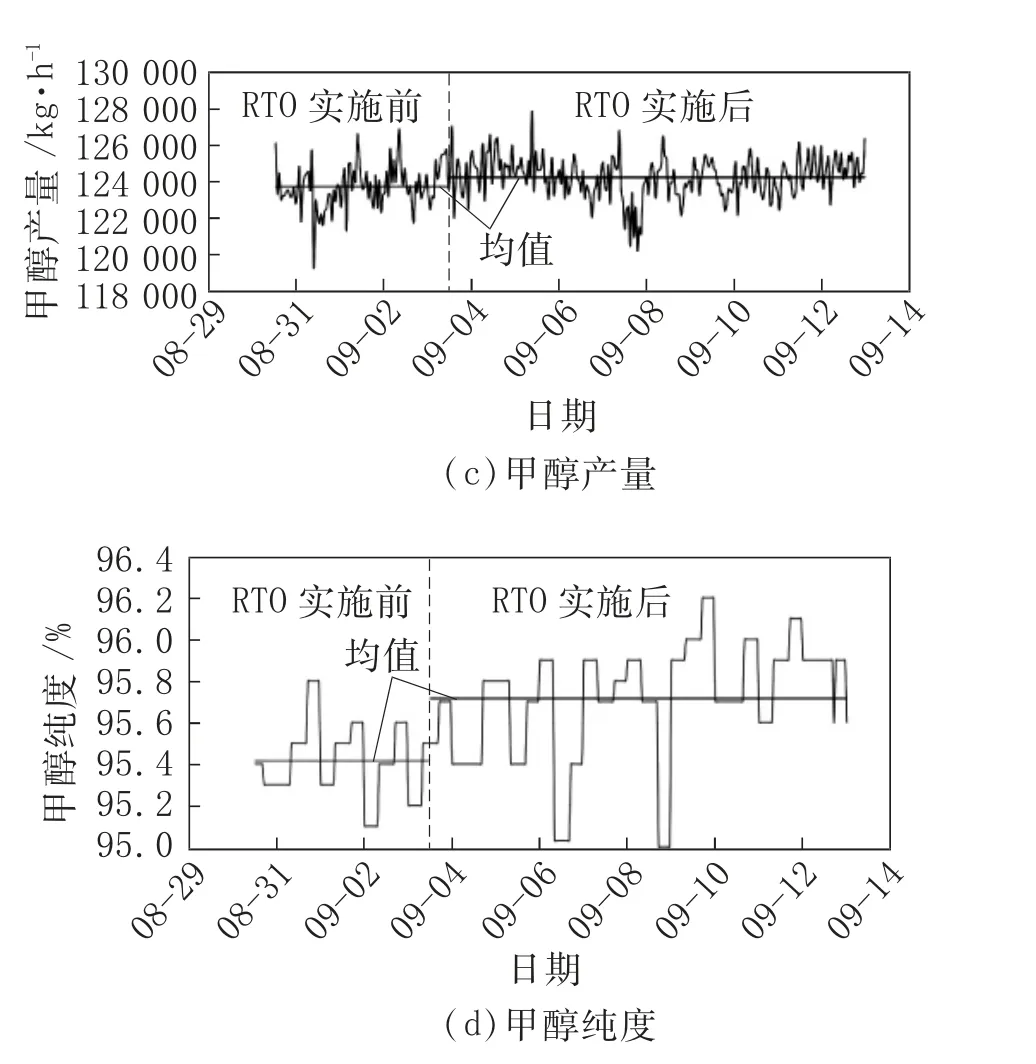

在實施實時優化前,聯泓公司已經安裝了先進控制系統。為了考核實時優化帶來的效益,采集了2019年實時優化實施前后兩周的數據,如圖4 所示。

圖4 實時優化實施前后的工廠運行數據

由圖4 可知,考核期間,生產過程偶爾會發生波動,但實時優化會設法對裝置操作進行優化。實時優化可以避免氧氣過量消耗,可通過計算給出氣化爐的最優進氧量,以確保合成氣中有效氣(H2和CO)的產出和分布最有利于下游生產。實施實時優化后,有效氣體積分數從84.6%上升至85.4%,甲醇產量從123740 kg/h 增加到124190 kg/h,甲醇純度從95.4%提高到95.7%。經核算,工廠效益提高了1.6%,效益增量可達800 萬元/a。

3 結 語

基于未反應芯收縮核動力學,建立了多噴嘴對置式水煤漿氣化爐的反應器模型,對模型計算值和工廠操作數據進行了對比,發現氣化爐出口主要氣體體積分數模擬值與工廠數據的相對誤差均不超過2%。將氣化爐模型應用于聯泓公司煤制甲醇項目中,經全廠實時優化計算,氣化爐能夠給出最優氧煤比,保證有效氣的高產出和正確分布,并且實時優化會設法對裝置操作進行優化,經核算,聯泓公司的效益可提高1.6%,效益增量達800 萬元/a。