氣流床氣化爐積灰問題及防控方法研究進展

張鵬芳,徐躍芹,曹 松,黃根渝,李廣宇

(1.寧夏大學(xué) 省部共建煤炭高效利用與綠色化工國家重點實驗室,寧夏 銀川 750021;2. 南京汽輪電機(集團)有限責(zé)任公司,江蘇 南京 210018)

氣流床氣化爐產(chǎn)生的合成氣溫度一般高于煤灰熔融性溫度150 ℃左右,以保證煤灰的流動性。由于氣化爐結(jié)構(gòu)與煤種的原因,通常水煤漿氣化爐氣化溫度相對較低,干煤粉氣化爐氣化溫度較高。氣化爐產(chǎn)生的合成氣攜帶飛灰,需要冷卻后方能供下游使用,根據(jù)合成氣降溫的方式不同,氣流床氣化技術(shù)主要有廢鍋工藝和激冷工藝。廢鍋工藝是通過換熱器將高溫合成氣降溫,同時回收合成氣顯熱,產(chǎn)生高品質(zhì)蒸汽;激冷工藝是向高溫合成氣噴入激冷水,合成氣和激冷水混合后降溫。廢鍋工藝較激冷工藝能夠更充分利用合成氣顯熱,氣化爐熱效率更高,是煤氣化技術(shù)中先進的技術(shù)之一。

我國引進及自主開發(fā)了多項廢鍋工藝氣化技術(shù),部分技術(shù)已成功工業(yè)應(yīng)用,在已投產(chǎn)的裝置長周期運行過程中,各項技術(shù)均出現(xiàn)了積灰的問題,主要是在合成氣降溫過程中,合成氣攜帶的飛灰會在氣化爐反應(yīng)區(qū)爐墻水冷壁或換熱器黏結(jié),并隨著運行時間不斷積累,甚至堵塞合成氣流通通道,造成設(shè)備停車。部分激冷加廢鍋工藝氣化爐運行過程中在減溫段也曾出現(xiàn)積灰問題[1]。氣化爐冷卻段積灰的問題不同程度上影響了裝置的“安穩(wěn)長滿優(yōu)”運行,甚至給部分企業(yè)造成了巨大的經(jīng)濟損失,國內(nèi)多家企業(yè)及科研單位對此展開了深入的基礎(chǔ)及應(yīng)用研究,在理論和實踐方面均取得了較大的突破,但由于各類技術(shù)特點不同,部分裝置仍有嚴重的積灰問題[2-3]。

本文總結(jié)了各類氣化技術(shù)工業(yè)裝置出現(xiàn)的積灰現(xiàn)象、對應(yīng)的機理研究以及對積灰防控的工程改造,并從機理上對不同種類積灰進行了分類和理論分析,提出了積灰防控方法建議,為相應(yīng)的企業(yè)提供參考。同時,目前已有的研究對于合成氣中水蒸氣含量高引起積灰的機理尚不明確,本文提出了研究的思路。

1 不同氣流床氣化技術(shù)工業(yè)裝置出現(xiàn)的積灰現(xiàn)象及防控措施

1.1 殼牌煤氣化技術(shù)

殼牌煤氣化技術(shù)是我國最早引入的干煤粉廢鍋工藝氣化技術(shù),已有30 余套工業(yè)裝置應(yīng)用。早期應(yīng)用該技術(shù)的多套工業(yè)裝置均出現(xiàn)了廢鍋積灰問題,制約了氣化爐的長周期穩(wěn)定運行[4]。

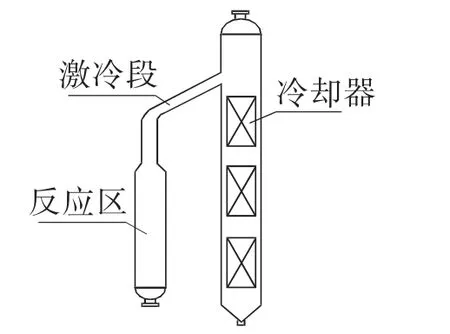

殼牌氣化爐結(jié)構(gòu)示意圖如圖1 所示。氣化爐反應(yīng)區(qū)產(chǎn)生的合成氣溫度在1500 ℃左右,攜帶了液態(tài)的飛灰在反應(yīng)區(qū)出口和從下游返回的200 ℃左右的激冷煤氣混合,激冷煤氣對合成氣及其攜帶的飛灰降溫后,在激冷段出口合成氣溫度降低至800 ℃左右,飛灰變?yōu)楣滔噙M入合成氣冷卻器,繼續(xù)降溫至300 ℃進入下游單元。運行過程中發(fā)現(xiàn),當(dāng)合成氣溫度降低至800 ℃左右時,合成氣冷卻器入口會出現(xiàn)嚴重的積灰現(xiàn)象,檢修時發(fā)現(xiàn)合成氣冷卻器入口的蓋板以及縫隙中有大量積灰,積灰以蓋板為中心向四周擴散(蓋板位于合成氣冷卻器上部)[5],導(dǎo)致合成氣冷卻器出入口溫差降低,過熱蒸汽的溫度降低[6]。

圖1 殼牌氣化爐結(jié)構(gòu)示意圖

針對這類問題,各工廠進行了深入的研究,同時采取多種工程方法進行改造,主要采取的措施有:(1)加大激冷煤氣流量,進一步降低合成氣冷卻器入口溫度。工程實踐和分析結(jié)果普遍認為,積灰的出現(xiàn)是因為合成氣攜帶的飛灰冷卻不足,飛灰未完全固化,仍具有黏性,進一步降低合成氣溫度能夠使飛灰有效地固化。大部分裝置通過大幅提高激冷煤氣流量(甚至提高至一倍以上),使合成氣冷卻器入口的合成氣溫度實際運行控制值低于設(shè)計值100 ℃~200 ℃,收到了明顯的效果,但是激冷煤氣流量的增大大幅提高了設(shè)備的能耗和投資,同時合成氣冷卻器內(nèi)合成氣流速超出了設(shè)計值,使合成氣對設(shè)備的磨損嚴重,影響了設(shè)備的使用壽命[7]。(2)改變合成氣冷卻器入口反吹結(jié)構(gòu)。將合成氣冷卻器入口的水冷吹灰器轉(zhuǎn)變?yōu)楣苁酱祷移鳎祾叻秶?80 °擴大到360 °;在蓋板頂部加裝中央吹灰器,對蓋板頂部進行吹掃,減少蓋板頂部積灰的可能性[8]。(3)設(shè)置敲擊器,提高敲擊頻率。為了防止水冷壁積灰,殼牌氣化爐在激冷段和合成氣冷卻器設(shè)置了大量敲擊器來振動除灰,理論上通過提高敲擊頻率可以緩解氣化爐合成氣冷卻段積灰,但過高的敲擊頻率會影響敲擊器的壽命[9]。(4)控制入爐煤指標,或?qū)γ哼M行摻配,降低煤灰黏性。嚴格控制入爐煤灰分中的堿金屬含量,灰分一般控制在2%以下,避免堿金屬含量高引進積灰;利用高灰熔融性溫度煤和低灰熔融性溫度煤摻配,使入爐煤的灰熔融性溫度相對穩(wěn)定;通過調(diào)整控制氧煤比,使爐內(nèi)溫度穩(wěn)定,便于控制運行參數(shù)[10]。

綜上,殼牌氣化爐運行過程中,在煤灰中堿金屬等的作用下,可能形成共熔溫度在800 ℃以下的低熔點共熔物,由于合成氣冷卻器入口冷卻不足,故廢鍋積灰常發(fā)生于合成氣冷卻器入口,通過加大激冷氣量、加裝吹灰器、調(diào)整敲擊頻率等措施來防控積灰,取得了不錯的效果,但是增加了裝置的能耗。

1.2 華能煤氣化技術(shù)

華能集團是我國早期自主開發(fā)干煤粉氣化技術(shù)的企業(yè)之一,開發(fā)了兩段式干煤粉加壓氣化技術(shù)廢鍋工藝和激冷工藝,并在工業(yè)裝置進行了應(yīng)用[11]。

1.2.1 廢鍋工藝

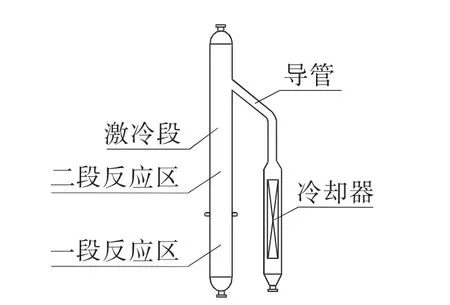

華能兩段式廢鍋氣化爐結(jié)構(gòu)示意圖如圖2 所示。華能兩段式廢鍋工藝氣化技術(shù)與殼牌煤氣化技術(shù)的不同點是前者采用兩室兩段、分級氣化的方法,在氣化爐一段反應(yīng)區(qū)上部設(shè)置有二段反應(yīng)區(qū),二段反應(yīng)區(qū)僅噴入煤粉和水蒸氣,在反應(yīng)的同時,能夠進一步降低合成氣的溫度,在提高冷煤氣效率的同時,對合成氣進行冷卻,降低了激冷煤氣的流量,二段反應(yīng)區(qū)出口合成氣溫度一般在1150 ℃~1200 ℃。兩段爐在設(shè)計的初期,吸取了殼牌氣化爐處理高溫積灰的經(jīng)驗[5],工業(yè)裝置運行過程中的積灰問題并不突出,但是也出現(xiàn)過嚴重積灰的事故。通過對廢鍋積灰較為嚴重的工況進行現(xiàn)場采樣,發(fā)現(xiàn)從距煤氣導(dǎo)管4 m 處到廢鍋冷卻器入口存在積灰,導(dǎo)管中間積灰情況最為嚴重,通道大部分被堵塞,且積灰為疏松灰。

圖2 華能兩段式廢鍋氣化爐結(jié)構(gòu)示意圖

華能兩段式廢鍋氣化爐在設(shè)計和工程改造過程中,為了抑制廢鍋積灰,主要采取的措施包括:(1)通過二段化學(xué)激冷,使煤氣溫度快速降低,以降低合成氣攜帶飛灰的黏性。氣化爐二段由于反應(yīng)溫度相對較低,碳轉(zhuǎn)化率相對較低,飛灰中含碳量較高,一般大于20%(質(zhì)量分數(shù)),由于飛灰中的碳不具有黏性,且顆粒分布與飛灰不同,實際運行發(fā)現(xiàn),飛灰含碳對于飛灰黏結(jié)具有明顯的抑制作用,碳含量越高,抑制作用越明顯,具體體現(xiàn)在氣化爐合成氣冷卻器入口溫度控制在750 ℃~780 ℃時,積灰防控效果較好,但是當(dāng)二段不投煤時,在此溫度區(qū)間時氣化爐極易發(fā)生積灰。(2)組合式激冷方式,在二段化學(xué)激冷的同時,華能兩段式廢鍋氣化爐設(shè)計有合成氣激冷。通過組合式激冷,氣化爐煤氣冷卻器入口溫度控制在750 ℃~780 ℃,同時由于二段反應(yīng)率相對較低,增大了煤灰的顆粒粒徑和含碳量,能較好地抑制積灰。(3)開發(fā)新型吹灰器等。華能開發(fā)了新型的吹灰器,對積灰區(qū)域大面積吹掃,提高了吹灰效率,減少了積灰的可能性。

綜上,華能兩段式干煤粉加壓氣化技術(shù)廢鍋工藝在設(shè)計過程中,吸取了國外同類技術(shù)的經(jīng)驗和教訓(xùn),相較于殼牌氣化技術(shù),最大的不同點在于采用二段化學(xué)激冷,與此同時采用輻射廢鍋、冷煤氣激冷等措施,增加了飛灰冷卻的時間和飛灰含碳量,同時開發(fā)了新型吹灰器,技術(shù)有明顯進步,取得了良好的積灰防控效果。

1.2.2 激冷工藝

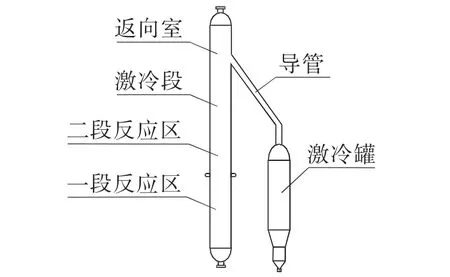

華能兩段式干煤粉加壓氣化技術(shù)激冷工藝與廢鍋工藝的不同點在于其二段反應(yīng)區(qū)內(nèi)不噴煤粉和氧氣、出口不噴激冷煤氣,而是噴入減溫水,通過減溫水對高溫合成氣直接激冷,激冷后的煤氣進入激冷罐進一步降溫和除塵[1]。華能兩段式激冷氣化爐結(jié)構(gòu)示意圖見圖3。氣化爐下部布置反應(yīng)區(qū),反應(yīng)區(qū)溫度在1500 ℃左右,氣化后的高溫煤氣在氣化爐減溫水區(qū)域(二段反應(yīng)區(qū))被噴入的減溫水降溫至700 ℃~800℃,通過返向室和導(dǎo)管進入激冷罐,在激冷罐內(nèi)降溫除塵。實際運行發(fā)現(xiàn),其氣化爐上部減溫水區(qū)域、煤氣導(dǎo)管段和激冷罐上部區(qū)域均出現(xiàn)了嚴重的積灰[12]。

圖3 華能兩段式激冷氣化爐結(jié)構(gòu)示意圖

由于二段反應(yīng)區(qū)噴入了大量的減溫水,合成氣組分中水蒸氣含量高,在20%(體積分數(shù))以上,而且在減溫水和合成氣混合過程中,二段反應(yīng)區(qū)局部區(qū)域水蒸氣含量更高。積灰發(fā)生的主要位置均在水蒸氣含量高的區(qū)域,如減溫水噴入?yún)^(qū)域附近以及激冷罐上部區(qū)域。針對工業(yè)裝置出現(xiàn)的這一問題,采取的改進工作有保證減溫水霧化效果、加大減溫水噴入量、采用灰分較低的煤種、調(diào)整敲擊器工作時間和敲擊頻率等。

綜上,華能兩段式干煤粉加壓氣化技術(shù)激冷工藝積灰的機理為高含量水蒸氣引起的積灰,常發(fā)生于氣化爐上部減溫水區(qū)域、煤氣導(dǎo)管段和激冷罐上部,曾嘗試過控制關(guān)鍵區(qū)域溫度、調(diào)整煤質(zhì)、改造吹灰敲擊裝置等方法,但是效果不佳,尚無較好的解決措施。

1.3 德士古水煤漿氣化技術(shù)

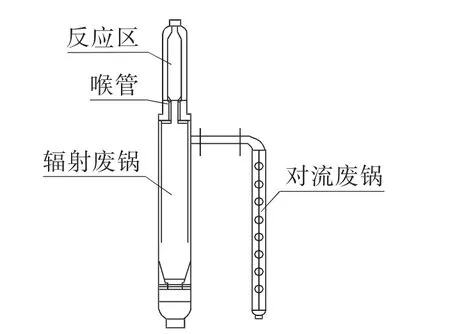

德士古技術(shù)是一種水煤漿進料方式的氣流床氣化技術(shù),也同時開發(fā)了激冷和廢鍋兩種工藝,其中激冷工藝未出現(xiàn)積灰問題,而廢鍋工藝積灰問題較為嚴重。德士古廢鍋工藝氣化爐結(jié)構(gòu)示意圖如圖4 所示。德士古廢鍋工藝氣化爐反應(yīng)區(qū)溫度在1500 ℃左右,高溫合成氣首先進入輻射廢鍋進行降溫后,再進入對流廢鍋進一步降溫。由于德士古采用了水煤漿進料方式,煤進入氣化爐的同時攜帶大量冷水,導(dǎo)致產(chǎn)生的合成氣中水蒸氣含量高,相對干煤粉氣化爐更易積灰。

圖4 德士古廢鍋工藝氣化爐結(jié)構(gòu)示意圖

在德士古廢鍋工藝工業(yè)裝置運行過程中,輻射廢鍋出現(xiàn)過結(jié)渣現(xiàn)象,對流廢鍋出現(xiàn)過積灰問題[13]。為了解決該工程問題,工廠采取了大量的措施:(1)改造輻射廢鍋內(nèi)部結(jié)構(gòu)。滴水檐位于輻射廢鍋和燃燒室喉管之間,通過調(diào)高滴水檐高度和減少水冷壁換熱器,增大灰渣的通道,避免灰渣噴濺到水冷壁上,有效降低了液態(tài)渣與水冷壁直接接觸的幾率,防止輻射廢鍋內(nèi)部發(fā)生結(jié)渣。(2)控制原料煤煤質(zhì)。使用灰分和灰熔融性溫度均較低的煤種可以有效降低結(jié)渣幾率[14]。(3)采用直接降溫法,引入激冷水系統(tǒng)。氣化爐產(chǎn)生的粗煤氣中的大量熱量在輻射廢鍋拐點處被激冷水吸收,降低了粗煤氣的溫度,進而降低了對流廢鍋溫度。

綜上,德士古廢鍋工藝氣化爐在運行過程中,由于液態(tài)的渣在下落時掃到受熱面,故其輻射廢鍋內(nèi)會發(fā)生結(jié)渣現(xiàn)象,工程上通過改造輻射廢鍋結(jié)構(gòu)有較明顯的效果;但由于合成氣水蒸氣含量較高,使對流廢鍋也易于積灰,工程上采取的防控措施效果不佳,且目前沒有較好的解決辦法,積灰發(fā)生后,會嚴重影響設(shè)備使用壽命和熱量回收效率。

1.4 E-gas 氣化技術(shù)

E-gas 氣化工藝屬于兩段式水煤漿氣化工藝,采用兩段進料,在二段出口位置擴徑從而形成了停留段,粗合成氣在此停留時間變長,有助于粗合成氣完全反應(yīng)[15]。E-gas 氣化爐結(jié)構(gòu)示意圖見圖5。在E-gas氣化爐裝置運行中,氣化爐二段反應(yīng)區(qū)激冷水噴嘴上部的2 m~3 m 處水蒸氣含量較高,會出現(xiàn)嚴重的積灰,同時合成氣冷卻器入口也曾發(fā)生積灰。

圖5 E-gas 氣化爐結(jié)構(gòu)示意圖

為了解決上述問題,工廠從運行煤種出發(fā),展開了大量的工作。某廠原設(shè)計煤種是神華煤,其灰熔融性溫度一般在1080 ℃~1170 ℃,E-gas 氣化爐二段反應(yīng)區(qū)上部積灰嚴重,曾嘗試運行灰熔融性溫度相對較高(1300 ℃左右)的煤,對氣化爐上段的積灰有一定的抑制作用,但會給下游單元帶來超溫問題。為了保證裝置運行,該廠還以石油焦為原料進行了試驗,取得了良好的效果,但是由于石油焦價格較高,導(dǎo)致生產(chǎn)成本高。

綜上,E-gas 氣化工藝積灰常發(fā)生于二段反應(yīng)區(qū)激冷水噴嘴上部,使用灰熔融性溫度相對較高的煤時,下游會發(fā)生超溫,采用石油焦作原料能夠避免二段反應(yīng)區(qū)積灰,但是會大幅增加了裝置的生產(chǎn)成本。

2 積灰機理研究進展

針對各類氣化技術(shù)工業(yè)裝置出現(xiàn)的氣化爐合成氣冷卻段積灰問題,國內(nèi)外研究者進行了大量的研究,結(jié)合國內(nèi)外研究成果及本課題組長期的研究,發(fā)現(xiàn)引起氣化爐合成氣冷卻段積灰的原因主要分為低熔點共熔物在高溫下引起的積灰和高水蒸氣含量引起的積灰兩類。

2.1 低熔點共熔物在高溫下的積灰

高溫積灰是指煤灰中的無機礦物在氣化過程中會形成低熔點的共熔物,在煤氣冷卻過程中由于冷卻溫度不足,灰顆粒具有黏性引起的積灰,此類積灰和煤灰中的硅鋁酸鹽、黃鐵礦、堿金屬等組分均有關(guān)系,同時灰的表面粗糙度和飛灰含碳量也會對灰顆粒被捕捉及灰顆粒黏結(jié)沉積有明顯的影響。

殼牌和華能兩段式氣化爐廢鍋流程工業(yè)裝置生產(chǎn)運行過程中先后出現(xiàn)過大量積灰問題,國內(nèi)外研究者對其過程機理進行了深入的研究,部分學(xué)者[16-18]認為積灰與飛灰的粒度有關(guān)。馬飛[16]通過對沉積飛灰進行觀察,發(fā)現(xiàn)小顆粒灰能夠黏結(jié)大顆粒灰,形成球形顆粒群,并逐漸形成積灰,同時通過對劉二煤和云南煤氣化后的飛灰進行研究,發(fā)現(xiàn)在邊界區(qū)粒徑較小的飛灰顆粒由于管壁與顆粒間存在較強的熱泳力作用,在管壁表面進行黏附;B.KREUTZKAM 等[17]指出煤在燃燒過程中破碎成各種粒度大小的飛灰, 這些飛灰的粒度對沉積有著重要的影響;盛新等[18]針對殼牌氣化爐不同煤種產(chǎn)生的飛灰樣品,釆用XRF、SEM-EDX、激光粒度分析儀進行分析對比,認為飛灰的粒度是影響飛灰沉積的主要原因。部分研究者[19-20]認為飛灰的產(chǎn)生與粒度分布有關(guān)。X.P.LI 等[19]利用軟件模擬研究飛灰沉積粒度分布,結(jié)果表明在低氣速下,隨著飛灰粒徑的增大,沉積在管壁上的飛灰量也有所增加;趙清良等[20]研究飛灰沉積行為,發(fā)現(xiàn)飛灰粒度分布區(qū)間寬可能是飛灰沉積質(zhì)量大的原因。部分學(xué)者[21-24]認為積灰與飛灰組分有關(guān)。蘭澤全等[21]的研究結(jié)果表明,Na、Fe、Ca 是導(dǎo)致飛灰沉積的重要礦物元素,沉積灰粒在傳熱面上的黏附和增長特性取決于能否與傳熱表面間形成強黏結(jié)力以及這種能力的大小;M.J.F.LLORENTE等[22]發(fā)現(xiàn)通過添加石灰、高嶺土、白云石等能夠降低灰的熔點;在還原性氣氛下, 飛灰礦物質(zhì)中大部分的Na、K、Ca 和Fe 都以硅鋁酸鹽的形式形成了低熔點共熔物,在1000 ℃都已發(fā)生熔融[23];梅樂[24]認為飛灰黏附是含鐵礦物的生成引起的。此外,K.RIETEMA[25]則認為飛灰顆粒之間的作用力與接觸面積有關(guān)。

筆者課題組通過實驗室實驗研究和對工業(yè)裝置灰渣樣品的對比研究[26],并結(jié)合國內(nèi)外的研究成果,認為工業(yè)裝置高溫積灰是由煤灰低熔點共熔物、磁珠和酸性氣體與堿金屬的化合物中的一種或幾種引起的。由文獻[27]中K2O-SiO2-Al2O3三相圖可知,K2O-SiO2-FeO 有低溫共熔區(qū),當(dāng)K2O 和FeO 含量高時,低熔點共熔物的共熔溫度最低在800 ℃以下。煤灰中鐵的礦物形態(tài)主要是黃鐵礦,在氣化過程中被加熱后會形成Fe-O-S 的低溫共熔物,其鐵含量高,具有磁性,能夠吸附小顆粒,例如飛灰,該物質(zhì)又被稱作磁珠[28]。在氣化過程中,煤灰中的堿金屬會揮發(fā)到氣相中,在冷卻過程中又會通過反應(yīng)重新進入固相,從而提高了固相中的堿金屬含量。本課題組預(yù)測氣化爐廢鍋流程高溫積灰的過程如下:正常情況下,F(xiàn)e 和Ca 從煤灰中遷移過來,酸性氣體和堿金屬反應(yīng),生成的化合物與SiO2-Al2O3-CaO 的共熔物會融合,提高共熔物的堿金屬含量,此類共熔物和Fe-O-S 共熔物會進一步融合,如果酸性氣體和堿金屬反應(yīng)加劇,K2O·2SiO2和FeO 比例達到一定值后,形成的磁珠最低液相溫度僅有800 ℃,且易于吸附細小顆粒,會形成積灰的黏性底層。

2.2 高水蒸氣含量引發(fā)的積灰

高水蒸氣含量積灰是指當(dāng)煤氣中水蒸氣含量高時,會引起一系列的物理化學(xué)變化,使飛灰易于向爐壁表面沉積,工程實踐表明,當(dāng)煤氣中水蒸氣體積分數(shù)高于5%時,在煤氣降溫的過程中,易于發(fā)生積灰。

鄒家富等[1]在工業(yè)裝置開展的運行試驗表明,當(dāng)合成氣中水蒸氣含量高時,會出現(xiàn)嚴重的廢鍋積灰,積灰會在合成氣冷卻的全過程發(fā)生,低溫受熱面也會有大量的灰黏結(jié)。M.BLASING 等[29]研究了熱解氣氛對煤中Na 遷移的影響,結(jié)果表明反應(yīng)氣氛中含有水蒸氣時Na 的釋放率增加。X.J.LI 等[30]研究發(fā)現(xiàn)不同氣氛會影響堿金屬的富集形態(tài),揮發(fā)的Na 在CO2氣氛下會形成不易揮發(fā)的Na2CO3,而在水蒸氣氣氛下則會形成易揮發(fā)的NaOH。

水蒸氣含量高引起的飛灰黏結(jié)與廢鍋低熔點共熔物高溫積灰的機理及表象不同,對其研究較少且無相對一致的結(jié)論。需要研究掌握氣化過程中水蒸氣對堿金屬遷移的影響機制,分析飛灰黏結(jié)過程中水蒸氣含量升高促進的反應(yīng),才能夠明確水蒸氣促進廢鍋積灰的過程機理。

由于水蒸氣促進積灰的機理尚不明確,對應(yīng)工業(yè)裝置出現(xiàn)的問題依然十分突出,且尚無有效的防控措施,嚴重影響了工業(yè)裝置的“安穩(wěn)長滿優(yōu)”運行,因此,需要對上述機理進行更深入的研究。

本課題組經(jīng)初步調(diào)研分析,認為高含量水蒸氣引起積灰的機理與堿金屬、水蒸氣、煤灰組分等均可能有關(guān)系。筆者課題組已搭建氣化與灰黏結(jié)電爐模擬實驗裝置(見圖6),該實驗裝置由配氣系統(tǒng)、水蒸氣發(fā)生系統(tǒng)、給粉系統(tǒng)、氣化反應(yīng)系統(tǒng)等構(gòu)成,可以控制氣化過程中的氣體組分、給粉速率、氧煤比、蒸汽煤比、燃燒溫度等,反應(yīng)系統(tǒng)中的高溫剛玉管溫度最高可達1600 ℃,接近氣化爐實際運行時的溫度。筆者將進一步開展相關(guān)的實驗研究,對高含量水蒸氣引起積灰的機理進行逐步探究。

圖6 氣化與灰黏結(jié)電爐模擬實驗系統(tǒng)示意圖

3 結(jié)語及展望

3.1 國內(nèi)大部分氣流床氣化裝置均出現(xiàn)過積灰問題,其中殼牌氣化技術(shù)、華能兩段爐廢鍋工藝氣化技術(shù)出現(xiàn)積灰的主要原因是低熔點共熔物在高溫下引起的積灰,而德士古氣化爐、E-gas 氣化爐、華能兩段爐激冷工藝氣化技術(shù)出現(xiàn)積灰主要是由合成氣中高含量水蒸氣引起的。目前對低熔點共熔物在高溫下的積灰研究較多,但對高含量水蒸氣引起的積灰研究較少,且無相對一致的結(jié)論。

3.2 高溫積灰是由低熔點共熔物、磁珠和酸性氣體與堿金屬的化合物引起的,當(dāng)鐵含量較高且堿金屬富集時,會形成共熔溫度低于800 ℃的低熔點共熔物,當(dāng)冷卻不足時,灰顆粒會在合成氣冷卻器上黏結(jié)沉積。目前工程上采用加大冷卻、加強吹灰等措施,起到了良好的效果。

3.3 工業(yè)裝置運行經(jīng)驗表明,高水蒸氣含量會引起氣化爐合成氣冷卻段積灰,但其積灰機理尚不明確,對應(yīng)工業(yè)裝置存在的問題依然突出,尚無有效的防控措施。需通過實驗?zāi)M工業(yè)過程,收集積灰樣品,逐步研究堿金屬、水蒸氣、煤灰組分等對積灰的影響以及涉及到的反應(yīng),方能掌握積灰機理。

3.4 隨著我國對進口技術(shù)的不斷改進及自主開發(fā)技術(shù)的進步,部分工業(yè)裝置出現(xiàn)的積灰問題得到了有效的抑制。但是,現(xiàn)有工業(yè)裝置采取的部分積灰防控措施增加了裝置能耗,降低了設(shè)備使用壽命,需要進一步提升技術(shù)水平。同時,合成氣中水蒸氣含量高引起的積灰所涉及的機理尚不明確,需要對積灰過程進行更深入的研究,才有望提出新的工程解決方案。