長距離雙向運行帶式輸送機改造方案探討

岳金燦,熊玲燕

(中交第一航務工程勘察設計院有限公司,天津 300220)

引言

帶式輸送機輸送能力強,輸送距離遠,結構簡單易于維護,能方便地實行程序化控制和自動化操作,廣泛應用于港口專業化大宗散貨碼頭的水平運輸。常規帶式輸送機大部分以單向運行為主,輸送帶通過驅動滾筒與輸送帶之間的摩擦力拖動,為避免帶式輸送機的膠帶在傳動滾筒上打滑,通常設置拉緊裝置適當地將膠帶預拉緊,產生初張力,張緊裝置常設于輸送機膠帶張力最小的部位,即驅動滾筒逐出端或奔離端。單向運行帶式輸送機技術成熟,工程案例較多,而雙向運行帶式輸送機雖然在電廠、原料場等應用較多,但帶式輸送機能力相對港口來說均偏小,參考價值不大,而國內港口相應的案例較少,帶式輸送機設計手冊或規范也沒有具體針對雙向運行帶式輸送機的設計方法或設計案例。因此,對于雙向運行帶式輸送機的設計方案就顯得非常關鍵。尤其是長距離雙向運行的帶式輸送機,正確計算多工況運行條件下輸送機的驅動電機功率、膠帶的張力、張緊力等參數對于帶式輸送機的選型十分重要。

本文以具體改造項目為例,探討長距離雙向運行帶式輸送機改造的設計方法和設計思路,為相關類似工程提供參考。

1 工程概述

某專業化礦石碼頭堆場原設計取料線BQ 帶式輸送機用于堆場取料裝火車或裝汽車作業,BQ 帶式輸送機由西向東單向運行,輸送機頭部卸料滾筒下方對應裝火車或裝汽車的帶式輸送機系統轉接流程,BQ 帶式輸送機上對應配置一臺斗輪取料機,額定取料能力3 600 t/h。隨著港口生產業務的多元化,需要增加專業化礦石堆場取料配礦的功能,由于原設計方案BQ 帶式輸送機頭部轉接機房沒有相應的接口預留,只能對既有裝卸工藝流程進行相應的改造。最終經多方案比選,選擇將BQ 帶式輸送機向西反向延長,接入后續新建配礦流程,BQ 帶式輸送機由既有的單向運行模式調整為雙向運行模式,實現專業化礦石堆場BQ 線取料機取料后向東完成裝火車或裝汽車作業、向西完成配礦作業的功能,大大增加堆場取料作業的靈活性。在不影響既有堆場作業功能的情況下,增加裝卸作業流程的靈活性,盡量減少改造項目對既有生產的停機影響,為港口業務的拓展提供技術保障。可見,本項目BQ 帶式輸送機雙向運行改造將是實現改造目標的關鍵所在。

2 改造方案

為實現BQ 帶式輸送機雙向運行的要求,改造方案具體如下:拆除現有BQ 帶式輸送機尾部滾筒,將BQ 帶式輸送機向西爬升延長約52 m,新建BQ帶式輸送機西側頭部卸料滾筒和相應的轉接機房;將BQ 帶式輸送機原前傾托輥架全部更換為非前傾托輥架,并按照雙向運行的要求對帶式輸送機支腿進行加固和增加雙向防跑偏托輥組;將BQ 帶式輸送機東側現有2個地面驅動滾筒中的2#驅動滾筒移至西側地面,并在西側地面2#驅動滾筒處新建小車重錘張緊裝置,使BQ 帶式輸送機東西兩側地面各布置1 個驅動滾筒,每個驅動電機功率450 kW,張緊重錘重量及膠帶強度根據最終張力計算大小進行相應核算。

由于BQ 帶式輸送機改為雙向運行,BQ 帶式輸送機對應的取料機與地面帶式輸送機連接的移動式導料槽也要進行相應的改造,以適應取料機雙向取料的要求。

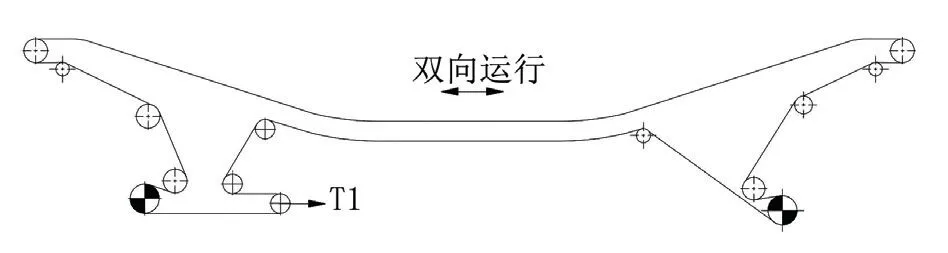

BQ 帶式輸送機雙向運行原設計及改造方案示意圖如圖1、圖2。

圖1 原BQ 帶式輸送機設計簡圖

圖2 BQ 帶式輸送機雙向運行改造方案簡圖

3 相關計算

3.1 帶式輸送機雙向運行改造方案技術參數

表1 帶式輸送機雙向運行改造方案技術參數

3.2 運行阻力與驅動功率

BQ 帶式輸送機雙向運行改造方案輸送機運行阻力根據《帶式輸送機工程設計規范》有關公式進行計算,當帶式輸送機長度大于80 m 時,可按下列公式計算:

式中:

FU—傳動滾筒所需圓周力;

FH—主要阻力(N);

C—附加阻力系數;

FS1—主要特種阻力;

FS2—附加特種阻力;

FSt—傾斜阻力。

帶式輸送機穩定運行時傳動滾筒所需運行功率及驅動電動機所需功率,應按下列計算:

式中:

PA—傳動滾筒所需運行功率(kW);

v —帶速(m/s);

PM—驅動電動機所需運行功率(kW);

η1—驅動系統傳動效率。

其中附加阻力系數C 取值1.06,驅動系統傳動效率η1取值0.85。

1)BQ 帶式輸送機由西向東運行工況

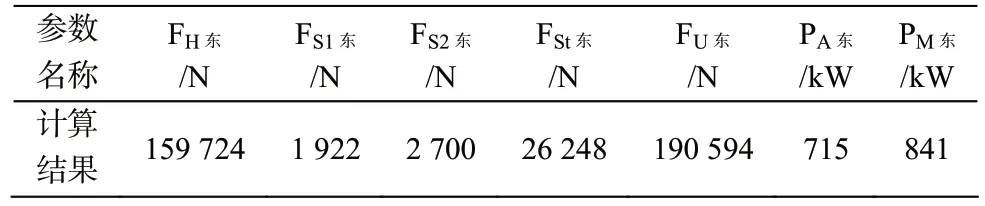

根據上述計算公式,將帶式輸送機相關技術參數代入后,計算結果如表2。

表2 運行阻力與驅動功率計算結果(由西向東)

2)BQ 帶式輸送機由東向西運行工況

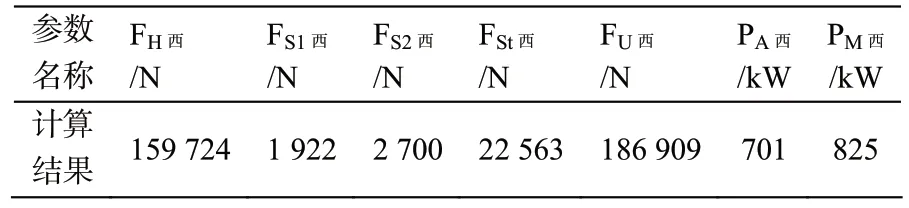

同理,BQ 帶式輸送機由東向西運行工況下運行阻力與驅動功率計算結果如表3。由以上結算結果可知,通過對BQ 帶式輸送機雙向運行兩種工況分別計算運行阻力與驅動功率,并取其中計算結果值較大者作為帶式輸送機驅動裝置設計選型的依據,可知BQ 帶式輸送機由西向東運行工況所需驅動電機功率較大,為841 kW,現有BQ 帶式輸送機驅動功率為兩個450 kW 電機,合計900 kW,滿足雙向運行改造后驅動電機功率的要求。改造方案中,利用既有兩個450 kW 電機,并將BQ 帶式輸送機東側現有2 個驅動滾筒中的2#驅動滾筒移至西側地面,使BQ 帶式輸送機東西兩側各布置1 個驅動滾筒(450 kw)的方案是滿足設計要求的。

表3 運行阻力與驅動功率計算結果(由東向西)

3.3 帶式輸送機各點張力

按傳動滾筒不打滑條件分別計算膠帶最小張力:BQ 帶式輸送機向東運行時Smin東=77 kN,BQ帶式輸送機向西運行時Smin西=76 kN,根據逐點張力法,分別計算兩種運行工況的膠帶張力。

1)BQ 帶式輸送機由西向東運行工況

BQ 帶式輸送機由西向東運行張力計算簡圖如圖3。

圖3 張力計算簡圖

由上圖可知,BQ 帶式輸送機由西向東運行,東側地面電機先啟動,西側驅動滾筒膠帶繞出端為膠帶最小張力點,為避免西側地面電機啟動時打滑,取S2東=Smin東=77 kN,根據逐點張力法,計算該運行工況各點膠帶張力,計算結果統計如表4(暫不考慮滾筒軸承阻力)。

表4 各點膠帶張力計算結果(由西向東)

由以上計算結果可知,當拉緊力T東=172 kN×2=344 kN 時,帶式輸送機滿載運行時膠帶的最大張力位于S1位置,最大張力為252 kN;帶式輸送機滿載啟動時膠帶的最大張力同樣位于S1位置,最大張力為362 kN。

同時對膠帶下垂度進行校核,承載分支和回程分支最小張力分別應大于42 kN 和12 kN,該工況膠帶最小張力77 kN,均滿足膠帶對于下垂度的要求。

結合 BQ 帶式輸送機現有膠帶強度規格ST1600,計算滿載運行時膠帶的安全系數為7.6,滿載啟動時膠帶的安全系數為5.3,考慮到本項目為改造項目,現有膠帶強度規格滿足改造后帶式輸送機由西向東運行工況的膠帶強度要求。

2)BQ 帶式輸送機由東向西運行工況

BQ 帶式輸送機由東向西運行張力計算簡圖如圖4。

圖4 張力計算簡圖

由上圖可知,BQ 帶式輸送機由東向西運行,西側地面電機先啟動,東側驅動滾筒膠帶繞出端為膠帶最小張力點。為避免西側地面電機啟動時打滑,取S2西=Smin西=76 kN,根據逐點張力法,計算該運行工況各點膠帶張力,計算結果統計如下(暫不考慮滾筒軸承阻力):

表5 各點膠帶張力計算結果(由東向西)

由以上計算結果可知,該工況拉緊力T西=154 kN*2=308 kN,結合BQ 帶式輸送機由西向東運行工況計算結果可知T東=344 kN,兩種工況所需張緊力T東=344 kN 大于T西=308 kN,為同時滿足兩種運行工況正常作業的要求,取兩種工況大者,即T=T東=344 kN,并以此重新核算BQ 帶式輸送機由東向西運行工況,計算結果修正后統計如下(暫不考慮滾筒軸承阻力):

表6 張緊力修正后計算結果(由東向西)

該工況帶式輸送機滿載運行時膠帶的最大張力位于S1位置,最大張力為265 kN;帶式輸送機滿載啟動時膠帶的最大張力同樣位于S1位置,最大張力為373 kN。

同時對膠帶下垂度進行校核,承載分支和回程分支最小張力分別應大于42 kN 和12 kN,該工況膠帶最小張力94 kN,均滿足膠帶對于下垂度的要求。

結合BQ 帶式輸送機膠帶強度規格ST1600,計算滿載運行時膠帶的安全系數為7.2,滿載啟動時膠帶的安全系數為5.1,考慮到本項目為改造項目,現有膠帶強度規格ST1600 滿足改造后帶式輸送機由東向西運行工況的強度要求。

綜上所述,為滿足BQ 帶式輸送機雙向運行的要求,拉緊力T 應大于344 kN,滿載運行和啟動時膠帶最大張力均出現在BQ 帶式輸送機由東向西運行工況S1位置,分別為265 kN 和373 kN;而現有單向運行BQ 帶式輸送機拉緊力T 為170 kN,滿載運行和啟動時膠帶最大張力均出現在BQ 帶式輸送機第一個驅動滾筒膠帶逐入端,分別為285 kN 和386 kN。可見雙向運行改造后配重重量大大增加,膠帶靜態張力較大,運行和啟動時膠帶最大張力基本維持,但最大張力出現位置發生改變。

5 結語

對于雙向運行帶式輸送機的應用,往往能夠在降低工程投資和不增加設備數量的情況下增加裝卸工藝流程的靈活性,達到一機多用提高設備利用率的目的。但是用于港口長距離、大能力的工程案例較少,主要原因是雙向運行帶式輸送機如果發生雙向跑偏調整十分困難,而且需要兼顧雙向運行膠帶張力往往較大,一定程度上會影響結構及膠帶的使用壽命,在有替代方案或非必須采用的情況下,往往不會選擇雙向運行的方案。因此,在長距離雙向運行帶式輸送機設計過程中,選擇合理的設計方案,正確的計算驅動電機功率以及膠帶張力大小將是保證雙向運行帶式輸送機合理選型及正常安全運行的關鍵。