殼牌煤氣化工藝技術中水汽管道的設計特點分析

吳 迪,吳 鵬,畢朝剛,吳 剛

(中國五環(huán)工程有限公司,湖北 武漢 430223)

殼牌煤氣化上行氣激冷工藝中最重要的設備為氣化爐及與其相連的合成氣冷卻器,氣化爐內部為一臺膜式水冷壁反應器,表面安裝有陶瓷耐火襯里材料,在運行期間,水冷壁上保持強制冷卻水循環(huán),從而對高溫粗合成氣進行降溫、除塵、增濕并吸收熱量生產(chǎn)中壓蒸汽[5-7]。由于該結構的特殊性,與其水冷壁相連的水汽系統(tǒng)管道在設計中至關重要,直接關系到整套氣化裝置能否正常運行。通常情況下,殼牌專利商會根據(jù)其氣化爐設計特點給出整個管系的建議設計方案,以滿足工藝要求,但由于水汽系統(tǒng)龐大且復雜,工藝商的建議方案往往不能滿足不同項目之間的差異性,如何設計出既能滿足工藝要求,又能便于安裝、操作、檢修的水汽系統(tǒng)管道,是每個殼牌煤氣化項目在管道布置設計中需要重點關注的問題。

1 水汽系統(tǒng)工藝流程及設備布置

殼牌煤氣化上行氣激冷水汽系統(tǒng)主要設備由氣化爐、合成氣冷卻器、中壓蒸汽汽包以及3臺中壓循環(huán)水泵組成。水汽系統(tǒng)的相關設備對于氣化裝置非常重要,在設備布置時,既要注意滿足工藝位差的要求,又要符合標準規(guī)范,同時還要考慮設備的吊裝、檢修與安裝,在此基礎上,還要對水汽系統(tǒng)的管線進行合理規(guī)劃。因此,在對水汽系統(tǒng)相關設備進行布置時,既要熟練掌握工藝流程,又要對相關設備的特性結構有著較為深入的理解。

1.1 工藝流程

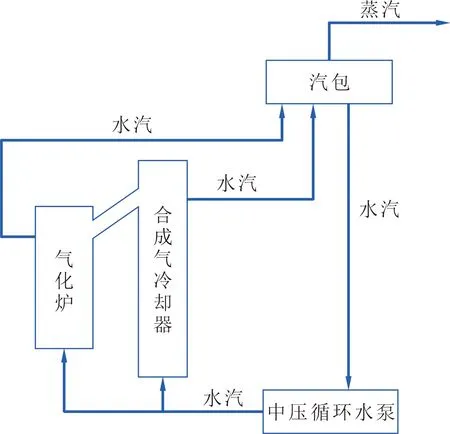

在整個煤氣化系統(tǒng)中,水汽系統(tǒng)主要起到冷卻氣化爐及合成氣冷卻器、回收熱量、產(chǎn)生蒸汽的作用。其工藝流程見圖1。

圖1 殼牌水汽系統(tǒng)工藝流程

由圖1可知,整個系統(tǒng)先由中壓蒸汽汽包(V-1301)將冷卻水(介質代碼:PCW1)輸送至中壓循環(huán)水泵(P-1301A/B/C),經(jīng)泵加壓,送往氣化爐及合成氣冷卻器水冷壁,對氣化爐及合成氣冷卻器進行冷卻,經(jīng)氣化余熱加熱后的回水(介質代碼:PCW2),再由下至上通往中壓蒸汽汽包,在汽包內完成氣液分離,氣態(tài)部分產(chǎn)生5.6MPa(g)、270℃左右中壓蒸汽,送出氣化裝置供全廠使用,液態(tài)冷卻水(約270℃)繼續(xù)循環(huán),從而使氣化爐在熱力學上實現(xiàn)平衡,保證整個裝置的穩(wěn)定安全運行。

1.2 設備布置

氣化爐及其合成氣冷卻器為氣化裝置的核心設備,為了滿足工藝生產(chǎn)要求,通常將其布置在高約100m的單獨框架之內。對水汽系統(tǒng)而言,中壓蒸汽汽包需要回收氣化爐產(chǎn)生的熱量,必須布置在氣化爐頂部;而中壓循環(huán)水泵由于需要為氣化爐及合成氣冷卻器供水,則需布置在氣化爐底部。框架由上而下分別為中壓蒸汽汽包、氣化爐及合成氣冷卻器、中壓循環(huán)水泵組,系統(tǒng)在框架內的高度由約20 m到約95 m,約占9~10層樓面。

除滿足上述工藝要求,水汽系統(tǒng)相關設備還需遵循以下原則:①充分考慮氣化爐及合成氣冷卻器的吊裝檢修要求,在框架外留出氣化爐吊裝空間;②充分考慮氣化爐及合成氣冷卻器各管口(尤其是水汽系統(tǒng)管口)的高度和樓面設備開孔周圍鋼梁的高度,避免設備管口布置在樓面附近;③充分考慮氣化爐正常操作工況下的熱位移,設置層高時預留設備位移時管口標高的變化空間;④注意水汽系統(tǒng)管口與氣化爐及合成氣冷卻器其他管口之間的相關位置關系。例如,水汽管口與氣化爐燒嘴管口之間的相對位置,既要保證燒嘴能夠正常檢修安裝、燒嘴處相關管道能夠合理布置,又要為水汽管口(特別是與燒嘴相鄰的燒嘴罩處水汽管口)留出管道布置空間;⑤充分考慮合成氣冷卻器與中壓蒸汽汽包在平面上的相對位置關系,既要做到與汽包相連的大量水汽管道有充足的空間進行布置,又要使其不影響合成氣冷卻器頂部的操作、檢修空間;⑥充分考慮中壓蒸汽汽包頂部的放空、蒸汽管線的布置空間,合理優(yōu)化層高;⑦注意中壓循環(huán)水泵泵組進出口管道的設計,為泵組留出檢修凈空,必要時設置檢修軌道,并在框架內為泵組預留檢修吊裝空間。

2 水汽系統(tǒng)管道的設計

水汽系統(tǒng)管道集中布置在氣化爐及合成氣冷卻器、中壓蒸汽汽包附近,管道系統(tǒng)復雜,管道非常密集。由于管路系統(tǒng)與氣化爐膜式水冷壁連接,若各路管線水量不均勻會導致?lián)Q熱不均,容易引起水冷壁熱表面嚴重損毀甚至爆管。因此,水汽系統(tǒng)配管設計應保證各路管線水量分布均勻。

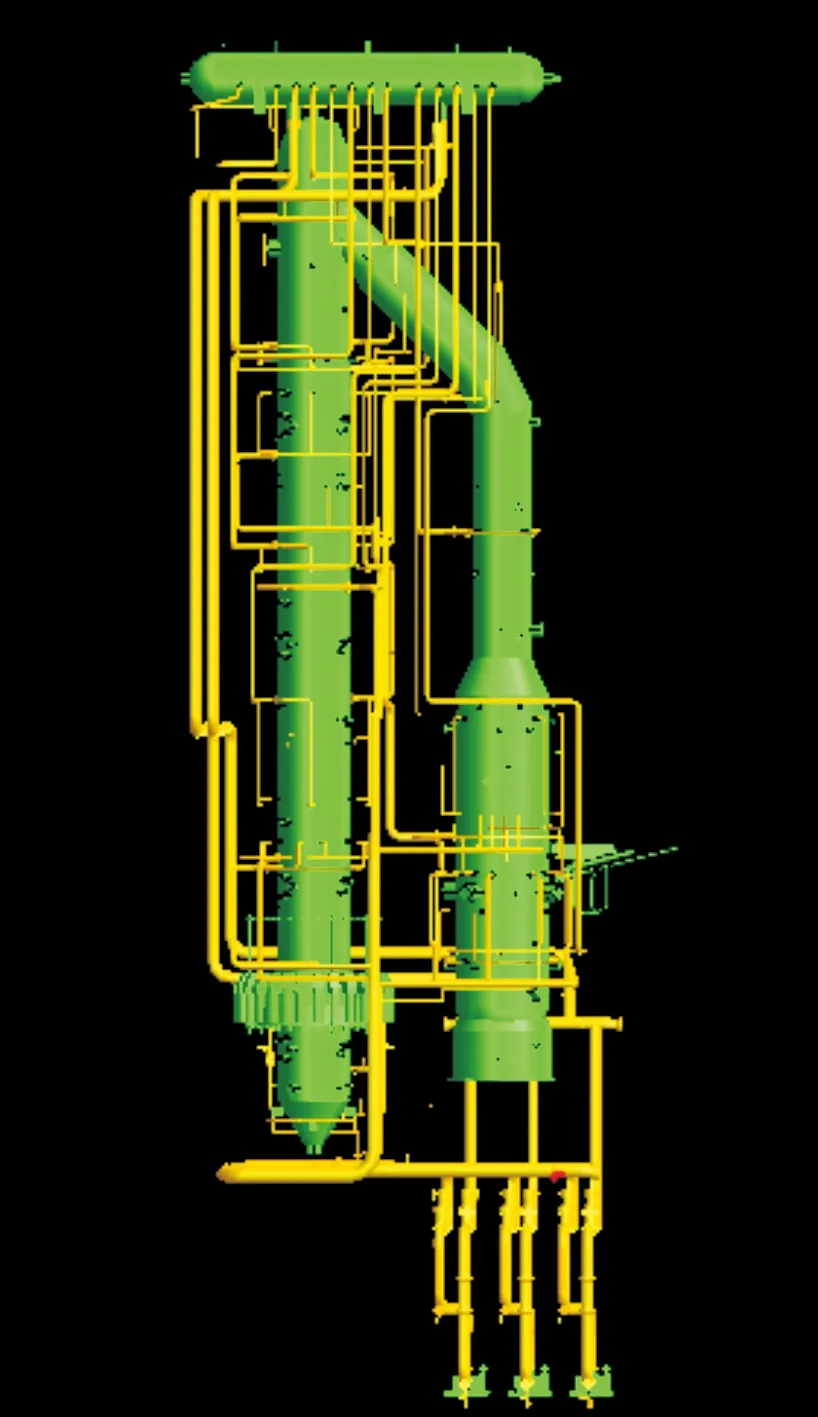

同時,由于水汽系統(tǒng)管系溫度較高,為了滿足熱應力要求,為管道提供較好的柔性,管線通常需要在豎直方向做π型補償,因此,該管系對空間的要求較高。如何合理利用氣化爐附近的空間,保證該管系既能分布均勻,又能滿足熱應力要求,還能為氣化爐及合成氣冷卻器、中壓循環(huán)水泵等設備留出充足的檢修操作空間,是設計人員需要提前重點考慮的問題。常見殼牌水汽系統(tǒng)總的管道布置概況見圖2。

式中:Cp為每次動態(tài)預防維修費用,Cr為設備更換維修費用,u為成本調節(jié)系數(shù),v為預修周期調節(jié)系數(shù),e為經(jīng)驗參數(shù),w為學習效應調節(jié)系數(shù),w=lnK/ln2,K為維修經(jīng)驗曲線百分率。

圖2 水汽系統(tǒng)總管道的布置典型概況

2.1 進水管道(PCW1)的設計

2.1.1大口徑進水主管的設計

水汽進水管道是指從中壓蒸汽汽包到中壓循環(huán)水泵后,經(jīng)增壓后分配至氣化爐水冷壁的管道(介質代碼PCW1)。這其中,由汽包至中壓循環(huán)水泵的兩根管道及中壓循環(huán)水泵至氣化爐、合成氣冷卻器的水汽分配主管。由于管道管徑大、管線長,需要最先設計,在不影響氣化框架其他關鍵設備、關鍵管道的情況下,為水汽管道留出充足的布置空間。其布置原則如下:①汽包至循環(huán)水泵兩根水汽管道需要從汽包底部出口(約90 m標高)至循環(huán)水泵上層樓面(約40 m)合并后進行平均分配,設計時需考慮該管道的應力情況,盡量在氣化爐區(qū)域之外對其進行應力補償;②由于汽包布置在合成氣冷卻器上方,其出口PCW1管道應盡量避開合成氣冷卻器的關鍵管口,尤其是合成氣冷卻器頂部敲擊器;③3臺循環(huán)水泵出入口管道需先匯總,再進行分配,其總管端部應設置盲板法蘭;④由于總管口徑較大,若盲板法蘭口徑太大,不利于拆卸檢修;但若盲板法蘭口徑太小,會使主管端部異徑管變徑段太長,增加水汽系統(tǒng)死區(qū),不利于施工階段水汽系統(tǒng)外循環(huán)正反沖洗試驗。因此,需根據(jù)實際情況與專利商、施工技術人員協(xié)商水汽主管端部盲板法蘭的大小;⑤循環(huán)水泵出口去氣化爐水汽主管應布置在氣化爐及合成氣冷卻器之間,從而使各供水支管管路最短;⑥充分考慮去氣化爐水汽主管與氣化爐及合成氣冷卻器的相對位置關系,在做應力補償時,合理避開合成氣冷卻器的恒力吊及氣化爐燒嘴。

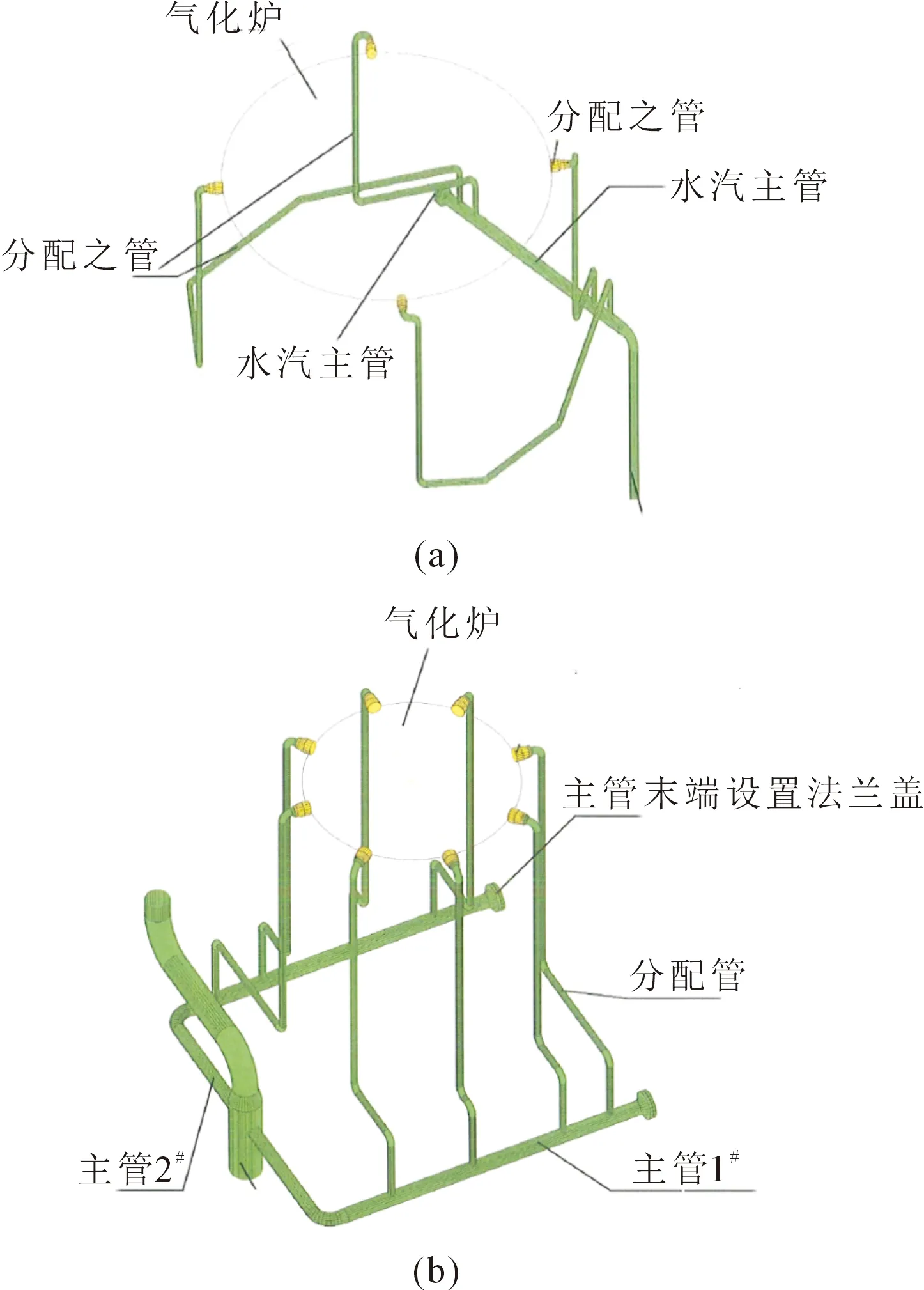

2.1.2進水分配支管的設計

水汽系統(tǒng)的各進水支管管口一般布置在氣化爐及合成氣冷卻器爐體上,同一平面的進出管口多為4~8個,環(huán)形對稱布置,整個氣化爐及合成氣冷卻器約有13個進水分配環(huán)。為保證進水管道水量均勻,不影響氣化爐水冷壁換熱,氣化爐、合成氣冷卻器水汽管口處給水支管也應盡量做到對稱分布,并做到如下原則:①給水分配支管應盡量水平布置,各支管應從母管頂部抽頭;②同一個標高管口的管線支路應對稱布置,管路的長度、彎頭數(shù)應盡量保持一致;③整個系統(tǒng)不能存在袋型。

氣化爐附近典型的水汽系統(tǒng)分配管布置方式見圖3。

圖3 幾種進水分配管(PCW1)典型布置

2.1.3中壓循環(huán)水泵進出口給水管道設計

3臺中壓循環(huán)水泵通常布置在一起,設備進出口通常為頂進頂出,進出口管道附近有閥門、過濾器等大量管件,在設計時,應充分考慮循環(huán)水泵附近的檢修、操作空間。必要時,為進出口管道閥門、管件設置操作平臺及吊點,此時應特別注意框架層高,注意與上層樓面、結構梁之間的空間距離。

同時,在氣化裝置工程建設末期,通常需要對水汽系統(tǒng)進行試車,在此階段,將有大量沖洗、試壓水從中壓循環(huán)水泵進出口管線的導淋(DN50)進行排放,因此,中壓循環(huán)水泵進出口的導淋需用總管(約DN200)串聯(lián)后并入整個框架的排水管網(wǎng)。

2.2 回水管道(PCW2)的設計

2.2.1中壓蒸汽汽包回水管道設計

水汽回水管道是指經(jīng)氣化爐及合成氣冷卻器換熱后,得到設計壓力為7.3 MPa(g)、設計溫度為280℃的水汽管道,介質代碼PCW2。該管系由氣化爐及合成氣冷卻器回水管口引出,自下而上流入中壓蒸汽汽包。PCW2管系共有約13根管道需要與汽包相連,由于管道多、溫度高、管線跨度長,汽包附近需要提前為其預留較大的布置空間。汽包附近水汽回水管道注意的事項如下:①由于回水管道需要斜向上匯入中壓汽包,汽包PCW2管口應處于水平向下15°~20°之間,相應管道彎頭也應根據(jù)汽包設備條件設計為特殊角度彎頭;②各回水主管應盡量在下層框架成排布置,集中設計π型補償,盡量減少布置區(qū)域;③由于回水管道較多,為了不影響氣化爐及合成氣冷卻器布置空間,應將其布置在遠離氣化爐的一側。

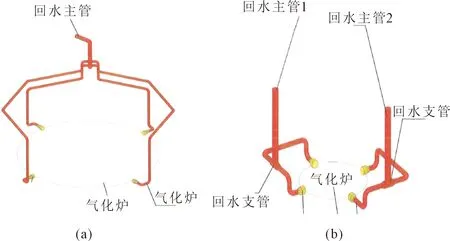

2.2.2回水分配支管的設計

氣化爐、合成氣冷卻器管口附近的回水支管與進水支管設計一致,同一平面的管口應盡量呈環(huán)形對稱布置,整個氣化爐及合成氣冷卻器約有10個回水分配環(huán)。其設計原則如下:①回水支管不能有袋型,應“步步高”至主管,靠近管口處應設置導淋;②同一個標高管口的管線支路應對稱布置,管路的長度、彎頭數(shù)應盡量保持一致;③應注意避開氣化爐的支撐結構,例如合成氣冷卻器的恒力吊;④應注意不能碰撞氣化爐、合成氣冷卻器敲擊器等管口,為其留出檢修空間。

氣化爐附近典型的水汽系統(tǒng)回水管分配方式見圖4。

圖4 幾種回水分配管(PCW1)典型布置

3 水汽系統(tǒng)支架的設計

由于水汽系統(tǒng)溫度高、管線密集、管線長,且氣化爐在烘爐時會產(chǎn)生熱膨脹位移。所以水汽系統(tǒng)有著大量的彈簧,尤其是恒力彈簧,在設計時,應充分考慮彈簧的選型和安裝空間,對支架的設計需格外重視,注意事項如下:①充分利用上層樓面底部鋼梁作為吊點,避免支撐在地面,影響氣化爐燒嘴、敲擊器、恒力吊、人孔的檢修、安裝、操作;②應力計算初始階段應核對應力計算結果,對安裝空間不足的支架點,盡早反饋給應力專業(yè),獲取最優(yōu)方案;③大口徑水汽主管應密集設置支架,避免單個管架荷載過大。彈簧宜設置在垂直管段,且在設計時應考慮水壓試驗荷載;④熱位移較大的支架點應優(yōu)先采用吊架,且應保證吊桿夠長,從而保證彈簧允許擺動角度,應根據(jù)彈簧型號選擇合適的吊桿、U型吊耳;⑤根據(jù)HG/T 21629—2021,選用合適的螺栓型管夾[8],注意其許用荷載,若荷載過大,應提荷載條件給供貨商特制;⑥對于位移較大處。(例如π型補償處)應充分考慮支架形式,防止支架與結構支撐點脫落分離。

4 結語

殼牌上行氣激冷煤氣化技術是世界范圍內應用最早、最廣的粉煤氣化技術。其核心優(yōu)點之一便是節(jié)能減耗,通過水汽系統(tǒng)副產(chǎn)蒸汽回收利用。近年來,在煤氣化領域,殼牌下行水激冷粉煤氣化工藝、航天爐粉煤工藝、晉華爐第三代水煤漿工藝等也對副產(chǎn)蒸汽進行了設計,但相比殼牌氣激冷,各工藝的水汽系統(tǒng)均不如其復雜。因此,研究并了解殼牌上行氣激冷工藝水汽管道的布置,對今后的煤氣化管道布置有著一定的借鑒和參考。

同時,在殼牌煤氣化工程項目中,相比其他系統(tǒng),水汽管道最為密集、復雜,設計人員只有對該系統(tǒng)進行熟練地掌握與優(yōu)化,根據(jù)管道的設計、安裝等多方面因素進行綜合考慮,合理、合規(guī)地對其進行布置,才能提升工程質量,保證工程進度,減少項目投資。