渣漿泵雙端面機械密封密封環熱力耦合分析*

殷潤生 穆塔里夫·阿赫邁德 耿 軍

(新疆大學機械工程學院 新疆烏魯木齊 830047)

渣漿泵多用于輸送固液混合漿體,固液兩相流體中的硬質顆粒會對渣漿泵關鍵零部件機械密封造成損傷,從而導致機械密封失效,使用壽命縮短。據調研,當渣漿泵的揚程大于40 m,轉速大于1 000 r/min時,機械密封使用壽命低于半年[1]。同時,機械密封價格昂貴,占泵成本20%左右,頻繁檢修與更換機械密封,不僅造成額外的維護成本,而且會對環境造成污染[2-3]。以某磷酸廠為例,40%的渣漿泵失效源于機械密封失效,機械密封失效中又有40%的失效源于端面失效。該廠機械密封使用壽命為2 000 h,而GB/T 33509—2017規定使用壽命不少于4 000 h[4]。因此研究渣漿泵機械密封端面失效機制從而有效延長其使用壽命,對于提升生產效率,提高經濟效益具有重要意義。

關于渣漿泵雙端面機械密封,國內外學者已進行了相關研究。胡昌良[5]對氧化鋁兩相流渣漿泵進行了改造,將填料密封改為機械密封,并為此設計了一套機械密封ZJ75。鄒強[6]以乳液混合器雙端面機械密封為對象,研究了沖洗對密封熱特性及熱力變形特性的影響規律。于蒙蒙等[7]以外圓弧槽機械密封為研究對象,分析密封環在熱-力耦合作用下,工況參數、端面槽區的尺寸參數對密封環端面溫度、變形的影響。樊智敏等[8]以深海推進器等水下設備用機械密封為對象,研究了深海變工況下機械密封動、靜環端面熱-力耦合變形情況。劉進祥等[9]采用結構-熱多場耦合分析方法,分析金屬波紋管在不同溫差工況下的變形場、應力場和疲勞壽命變化規律。BAILLS[10]用2個實際案例對比了雙端面機械密封在渣漿泵中對填料密封的優勢。目前國內針對礦山環境下渣漿泵機械密封端面變形的研究較少。

本文作者針對磷酸廠渣漿泵機械密封因端面變形而導致的使用壽命縮短問題,以渣漿泵背對背型雙端面機械密封摩擦副密封環為研究對象,采用整體法,根據實際工況,建立了摩擦副密封環熱力耦合三維計算模型,得到了密封環溫度場分布及端面變形情況,分析了不同工況下密封環熱力變形對機械密封正常工作的影響。

1 摩擦副密封環數字化建模

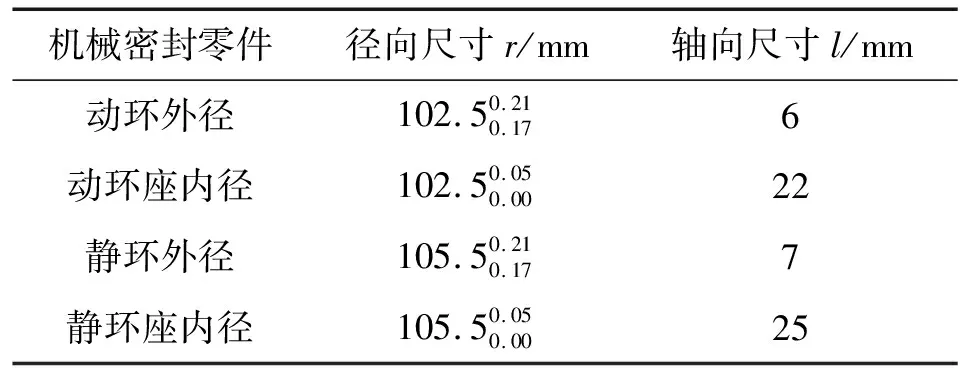

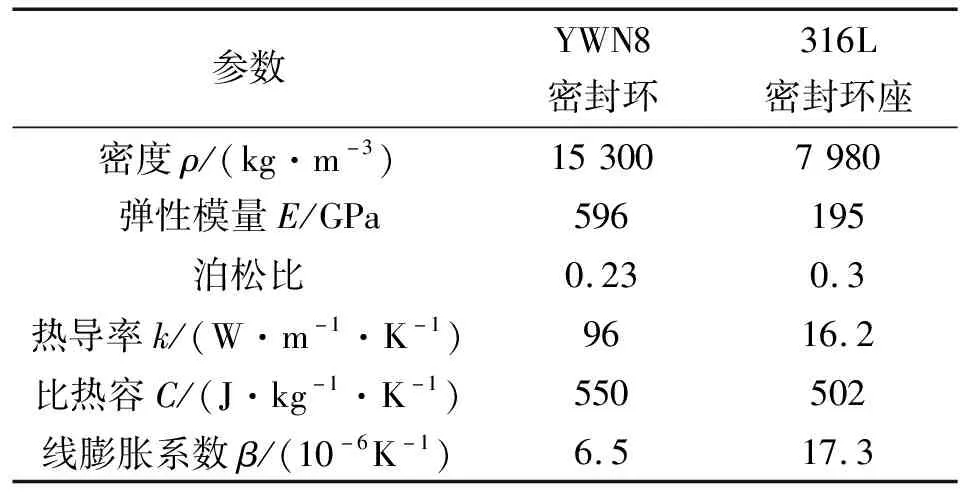

某渣漿泵雙端面機械密封采用鑲嵌式摩擦副密封環,尺寸見表1。建模時,為防止結果出現應力奇異,將摩擦副端面倒角改為倒圓角,三維模型見圖1。密封件材料參數見表2。

表1 摩擦副密封環尺寸

表2 密封件材料參數

進行仿真前,為減少計算量同時保證精度,需進行網格無關性驗證。

從圖2可知,網格超過152 519后,應力值保持不變。此外因端面邊緣倒圓角,還應觀察邊緣是否出現最大區域超過2層網格的赫茲應力。

從圖3可知,網格數達到187 134時,滿足前述條件。

2 熱力耦合分析

2.1 密封環熱力耦合分析基本假設

機械密封實際工況十分復雜,為了簡化計算,作出如下假設:

(1)密封環結構、溫度場、加載的邊界條件均為軸對稱;

(2)密封環材料和密封介質、沖洗液的性質不隨溫度變化,密封介質以及沖洗液的溫度是恒定的;

(3)由于接觸式機械密封泄漏量較小,可以忽略泄漏所帶走的熱量;

(4)假設摩擦所產生熱量全部在密封環之間傳遞,忽略攪拌和熱輻射所產生的熱量損失,與空氣側接觸邊緣視為絕熱;

(5)密封環在工作時,假定密封環端面平行,不考慮熱力變形對溫度場分布的影響。

2.2 熱力學參數計算

在密封狀態下,可將摩擦熱作為熱源,摩擦熱由端面沿軸向傳給動靜環。同時動靜環將與沖洗液,泵送介質發生液體對流換熱。機械密封與密封腔接觸面發生固體界面接觸換熱。

2.2.1 熱流密度計算

機械密封動靜環間的摩擦熱流密度計算公式[11]為

(1)

(2)

式中:G為工況參數;h為密封面間隙,根據文獻[11]得h=0.344 μm;rm為密封面平均半徑;fd為干摩擦因數;Kf為流體摩擦承載比。

YWN8材料的干摩擦因數為0.14[12],因此可得混合摩擦因數為0.075。

得到熱流密度后需計算動靜環熱量分配占比。用公式(3)計算:

(3)

式中:qj為靜環端面分配熱量;qd為動環端面分配熱量;hd為動環軸向厚度;hj為靜環軸向厚度;λd為動環導熱系數;λj為靜環導熱系數。

2.2.2 對流散熱系數計算

影響對流換熱系數α的因素很多,目前有多個經驗公式用于計算α,應按照密封環實際工作條件選取適當公式進行計算。

文中采用環狀有限空間內水平旋轉圓柱強制單相流換熱公式[13]。

(4)

式中:Nu為努塞爾特數;Re為雷諾數,

Re=(ωΔR2/νl)(R/ΔR)

(5)

Pr為普朗特數,

Pr=μCp/λl

(6)

式中:μ為動力黏度;ω為相對旋轉角速度;ΔR為兩圓柱之間的間隙;R為內圓柱半徑;νl為介質的運動黏度;λl為介質的導熱系數;Cp為介質的比熱容。

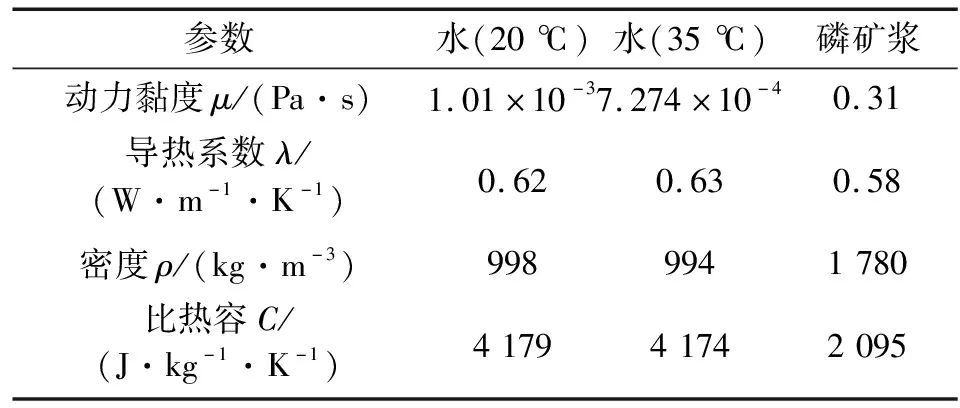

動環座與動環取相同的對流換熱系數,靜環表面旋轉角速度取動環的1/2,靜環座取1/4。沖洗液(水)與泵送介質(67%含固量磷礦漿)的物理參數見表3。

表3 沖洗液和泵送介質物理參數

除液體對流換熱之外,密封件與密封腔接觸部分存在固體界面接觸換熱系數,其數值可從文獻[14]中查出。

3 密封環邊界條件

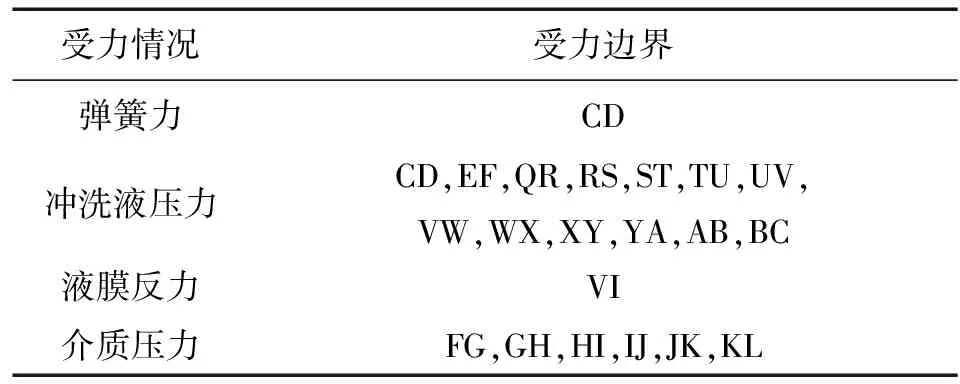

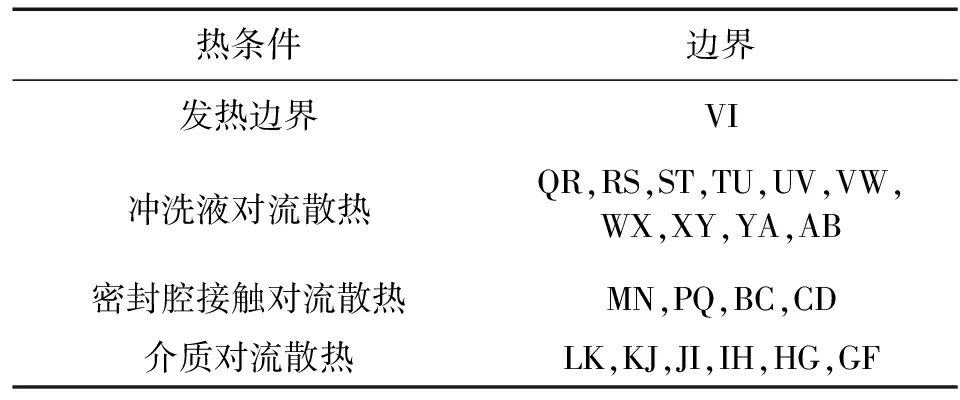

文中研究對象是背對背式雙端面機械密封,大氣側和介質側的幾何結構與邊界條件基本對稱,圖4所示為雙端面機械密封幾何結構。以介質側實際工況來闡述密封環邊界條件,力邊界條件見表4,熱邊界條件見表5。

表4 介質側機械密封力邊界條件

表5 介質側機械密封熱邊界情況

運行工況參數:轉速1 450 r/min,沖洗液壓力1.6 MPa,泵送介質壓力1.4 MPa,彈簧比壓0.2 MPa,大氣側端面比壓0.59 MPa,介質側端面比壓0.25 MPa,工作溫度20 ℃(工廠年平均溫度)或35 ℃(工廠夏季平均溫度)。

4 結果與分析

4.1 密封環溫度場分布

渣漿泵雙端面機械密封結構復雜、工況多變,可從多種工況分析其端面溫度場分布。

文中采用6種工況,分別是:

A:20 ℃大氣側干摩擦;

B:35 ℃大氣側干摩擦(不存在介質側干摩擦,泵軸轉動,泵送介質液體壓力產生的液膜反力將直接打開密封端面造成泄漏);

C:20 ℃大氣側混合摩擦;

D:20 ℃介質側混合摩擦;

E:35 ℃大氣側混合摩擦;

F:35 ℃介質側混合摩擦。

從圖5得知:

(1)冷卻水或泵送介質沖洗均能明顯降低機械密封溫度,因此在生產中機械密封必須有冷卻系統。有沖洗時,密封端面溫度沒有達到冷卻水沸點,因此該密封并不處于兩相密封狀態,運行比較穩定。

(2)工地氣溫對密封環溫度影響明顯。

(3)在沖洗下,靜環溫度高于動環溫度。原因是該機械密封選用硬對硬相同材料摩擦副,摩擦副寬度相近,導致熱流分配相近;此外動環表面對流換熱系數大于靜環,所以最高溫度出現在靜環。

以35 ℃大氣側混合摩擦工況展示靜環溫度場分布,如圖6所示。

如圖6所示,端面溫度最高點位于端面內徑,并隨半徑增大逐漸降低,這和文獻[5,7-8]中密封端面溫度場分布結論一致。原因是:

(1)動靜環端面相對轉動產生了摩擦熱而熱量不能及時散失出去。

(2)外側受沖洗產生對流換熱,降低了溫度,而內側根據假設是絕熱,所以內側熱量不能散出,溫度較高。

4.2 密封環變形分析

密封環的變形引起密封間隙的變化。對大氣側,密封間隙增大會導致二級密封失效及沖洗液泄漏;對介質側,間隙增大將導致泵送介質中的固體顆粒進入密封面造成磨粒磨損。據調研這是該工廠機械密封失效的主要原因。

圖7、圖8所示是不同工況下機械密封動靜環總變形情況。可知:

(1)熱變形在熱力耦合變形中占主導地位。

(2)工廠溫度變化對摩擦副端面變形有明顯影響。

(3)動環變形量隨著半徑的增大而增大,靜環變形量則隨半徑增大而減小,同時靜環變形比較平緩,這樣在變形后形成收斂面,這和文獻[8]中動靜環端面熱力耦合變形趨勢一致。

(4)從20 ℃大氣側混合摩擦、35 ℃大氣側混合摩擦、20 ℃介質側混合摩擦、35 ℃介質側混合摩擦4組數據及20 ℃介質側混合摩擦最大總變形在靜環可知,泵送介質液體壓力對密封環變形起抑制作用,這能減小機械密封出現磨粒磨損的概率。

(5)從工廠調研中得知,泵送介質磷礦漿中的粒度分布達到以74 μm為中心的正態分布[15]。可計算出間隙未變時,有11%的顆粒能進入介質側密封面;變形后,在20 ℃有13%、在35 ℃有22%的顆粒能進入介質側密封面。可見當工廠溫度處于或低于年平均溫度時,密封端面產生磨粒磨損的概率變動較小,夏季時,環境溫度對密封面出現磨粒磨損影響顯著。

從圖9可知,熱力變形后摩擦副端面由平行面轉變為收斂面,將導致接觸面變小,固體接觸壓力增大,造成密封面迅速磨損,泄漏量增大,使用壽命縮短。

但收斂面適用于非接觸式機械密封,對該機械密封進行改造優化時可考慮將接觸式機械密封改造為非接觸式機械密封,從而提高使用壽命。

鑲嵌式機械密封由于環與環座材料的線膨脹系數存在偏差,因此在高溫工況中會出現掉環現象[16]。對于文中采用模型,環座與密封環相對變形量達到120 μm,就可能掉環。

從圖10可知,掉環不是該工廠機械密封的失效原因。

5 結論

(1)對渣漿泵背對背式雙端面機械密封,沖洗起到了明顯的冷卻作用。在沖洗條件下,外徑溫度明顯低于內徑溫度。最高溫度位于靜環內側,并沿徑向向環外側逐漸降低。

(2)工廠氣溫對密封環熱力變形有明顯的影響,20和35 ℃相比,不同工況下的密封面溫升在15~17 ℃,對于機械密封正常工作時,該溫升已接近或高于摩擦副旋轉產生的溫升,對端面溫度影響顯著。在熱力變形方面,35 ℃時的熱力最大變形比20 ℃時高出十幾微米,極大影響了密封間隙,增大了泄漏量以及端面產生磨粒磨損的可能性,可見熱力耦合變形是造成密封環失效的主要原因之一。

(3)密封端面受到熱力耦合的影響,從平行面變為收斂面,造成密封面迅速磨損,泄漏量增大,使用壽命縮短。但收斂面適用于非接觸式機械密封,因此在對該機械密封進行優化時可考慮將接觸式機械密封改造為非接觸式機械密封,從而提高使用壽命。