黃原酸酯類雜環化合物的極壓抗磨性定量構效關系研究*

李 陽 高新蕾,2 呂思超 黃程瑞 王婷婷

(1.武漢輕工大學化學與環境工程學院 湖北武漢 430023;2.中科院蘭州化學物理研究所固體潤滑國家重點實驗室 甘肅蘭州 730000)

隨著人們對環境問題的重視,對于潤滑油添加劑的要求也越來越高,傳統二烷基二硫代磷酸鋅(ZDDP)添加劑已不能很好地滿足現代工業對綠色高效潤滑油添加劑的需求。在眾多的替代品中,黃原酸酯類衍生物被認為是二烷基二硫代磷酸鋅(ZDDP)的可能取代品,吸引了許多學者進行研究[1-3]。另一方面,含氮雜環化合物因具有緊密穩定的結構,具有良好的抗磨性能,使其成為國內外學者的研究熱點[4-5]。因此,為了實現添加劑的多功能化,將具有良好抗磨性能的含氮雜環結構和具有良好極壓性能的黃原酸酯結構結合起來,有可能得到一種綜合性能良好的添加劑。本文作者將對這類具有雜環和黃原酸酯結構的分子展開相關分析研究[6]。

摩擦學定量構效關系(Quantitative Structure Tribo-ability Relationship,QSTR)[7]是在藥學等領域中廣泛應用的定量構效關系(Quantitative Structure activity relationship,QSAR)方法的基礎上衍生發展而來,都同樣遵循結構決定性質的基本原則,因此可以通過摩擦學數據與化合物結構參數間建立某種函數關系[8-11]。本文作者所在的課題組在這方面已經做了許多工作,如通過反向傳播神經網絡(Back Propagation Neural Network,BPNN)分析了三嗪衍生物抗磨極壓性,分析得到三維分子尺寸和分子中骨架原子的鍵合方式是重要因素[12]。類似的還有比較分子場分析(Comparative Molecular Field Analysis,CoMFA)以及比較分子相似因子分析(Comparative Similarity Indices Analysis,CoMSIA)等[13]。這些方法都是通過分子的結構和摩擦學性能之間的定量關系,分析分子結構與性能的關系,用于理論指導添加劑分子結構設計。

為獲得一種含氮雜環和黃原酸酯結構的多功能潤滑油添加劑,本文作者以一組黃原酸酯基雜環衍生物為研究對象,運用多元線性回歸法(MLR)分析其磨斑直徑和最大無卡咬負荷與結構之間的關系,并構建QSTR模型,依據模型對極壓抗磨機制進行探討。

1 材料與方法

文中研究的31種黃原酸酯類雜環化合物的分子結構以及其作為潤滑油添加劑在基礎油液體石蠟中的磨斑直徑(d)和最大無卡咬負荷(pB)等實驗數據,均取自文獻[14]。具體如表1所示。其中,磨斑直徑按照GB3142—82的方法,在采用濟南試驗機廠的MRS-10P型四球摩擦磨損試驗機進行;最大無卡咬負荷pB值按照GB/T 12583—1998方法,采用濟南試驗機生產的MQ-800型四球摩擦磨損試驗機測試[14]。潤滑油添加劑按照結構可以分為3大類,結構如圖1所示。

表1 分子結構及摩擦學數據

為了便于統計分析,通常需要將實驗數據轉換為標準值。采用公式(1)將磨斑直徑d轉換成標準量——磨損量度,用來表征不同潤滑油添加劑的抗磨性能。采用公式(2)最大無卡咬負荷pB值轉換成標準量——極壓性量度,以表征不同潤滑油的承載能力。

(1)

式中:WS為轉換值磨損量度;d0為潤滑基礎油的磨斑直徑;d為加入添加劑后的磨斑直徑;M為添加劑的分子量。

(2)

式中:EP為轉換值極壓性量度;pB0為基礎油的最大無卡咬負荷;pB為加入添加劑后的最大無卡咬負荷;M為添加劑的分子量。

隨機選擇31個黃原酸酯類雜環化合物中的5個作為測試組,分別為表1中第3、8、12、22、30組,以進行模型的外部檢驗;其余設置為訓練組,用于建立定量關系模型。

選擇的每一個分子在計算結構參數時先以從頭計算Hartree-Fock(HF)法進行結構優化和能量最小化,再依次計算每個分子的分子體積、熱力學能、總能量、偶極矩、零點能、熱容、熵等量子化學結構參數[7]。分別以磨損量度WS和極壓性量度EP為因變量,訓練組的結構參數為自變量進行線性回歸分析,通過逐步線性回歸來篩選變量,選擇相關性最優的變量以建立預測模型。

QSTR模型的擬合能力用訓練組的相關系數R和Fisher檢驗值F作為評價指標,R越接近于1,F值越大,相應模型的擬合能力就越強[7]。模型的預測能力用測試組的相關系數q2進行評價,q2的計算公式如下:

(3)

通常,當q2>0.5時,該模型具有可靠的預測能力,具體數據如表2所示。

表2 抗磨性模型的線性回歸結果

2 結果與討論

2.1 抗磨性模型的建立與檢驗

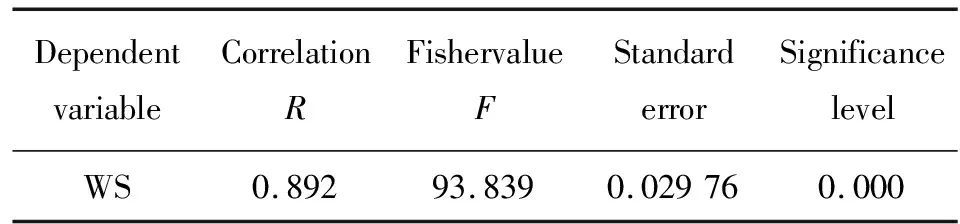

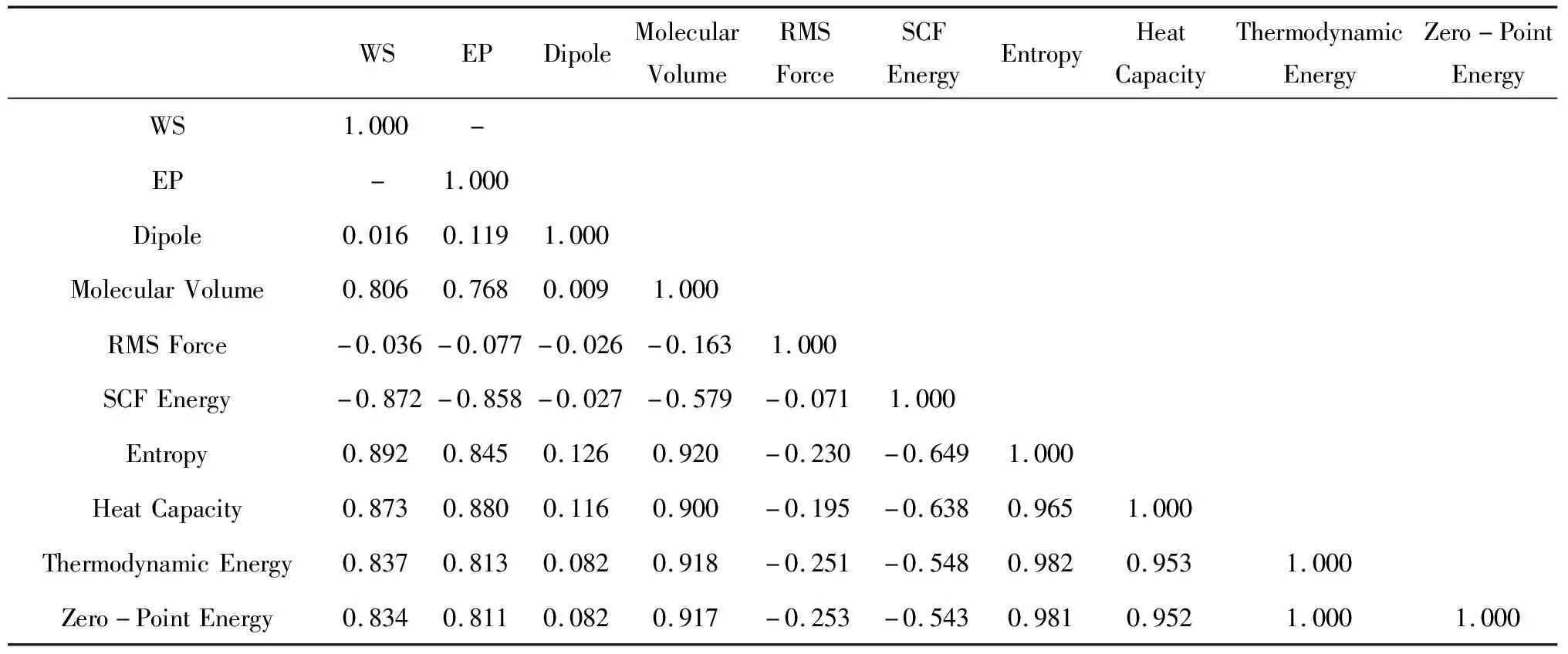

如表3所示,通過逐步回歸,篩選出與磨損量度相關度最高的一個結構參數為熵,以熵進行分析,獲得如下預測模型:

表3 WS和EP與結構參數相關性

WS=2.043(0.043)+0.002×S(0.000)

(4)

式中:S為熵,J/(mol·K),括號內數字表示標準誤差。

表2中列出了所得預測模型的線性回歸結果。從表中結果來看,模型的相關系數接近1、標準偏差低,說明所得QSTR模型的擬合能力較強。用公式(4)對測試組樣本的磨損量度值進行預測,并計算得到相關系數q2=0.679,說明模型具有良好的預測能力。圖2中樣本的預測值和實驗值的顯著線性相關性也能直觀地顯示模型的較強預測能力。

2.2 極壓性模型的建立與檢驗

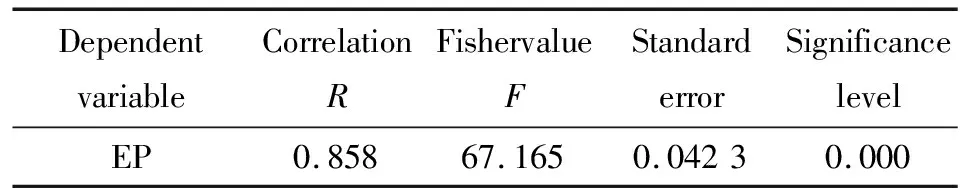

如表3所示,通過逐步回歸,篩選出與極壓性量度相關度最高的結構參數為總能量,以總能量進行分析,獲得如下預測模型:

EP=2.169(0.064)-4.504×10-7×E(0.000)

(5)

式中:E為分子總能量,kcal/mol;括號內數字表示標準誤差。

表4中列出了所得預測模型的線性回歸結果。從表中結果來看,模型的相關系數接近1、標準偏差低,說明所得QSTR模型的擬合能力較強。用公式(5)對測試組樣本的極壓性量度值進行預測,并計算得到相關系數q2=0.869,說明模型具有良好的預測能力。圖3中樣本的預測值和實驗值的顯著線性相關性也能直觀顯示模型的較強預測能力。

表4 極壓性模型的線性回歸結果

2.3 分析與討論

潤滑油添加劑的抗磨性和極壓性是不同的摩擦學特性,具有不同的機制。因此,這2種摩擦學性能的QSTR模型中涉及到的結構影響因子也是不一樣的。

對于黃原酸酯類雜環化合物,抗磨性主要是通過物理吸附作用在摩擦副表面減少磨損[15-16],氫鍵是一種弱相互作用力,可以有效形成這種物理膜,而文中所研究的分子都具有相同的黃原酸酯基結構,但所含氮、硫雜環不一樣,可以說明對該系列潤滑油添加劑分子抗磨性的影響主要來自于雜環結構。在抗磨性模型中,潤滑油添加劑分子的磨損量度與熵成正相關,即當潤滑油添加劑分子的熵越低,則磨損量度越小,添加劑分子的抗磨性能越好。熵越小,代表體系趨于有序,對于黃原酸酯類雜環化合物,當體系趨于有序時,含氮、硫雜環與雜環之間會形成分子間氫鍵,含氧、硫的黃原酸酯基同樣會形成分子間氫鍵,在氫鍵的作用下,潤滑劑分子會在摩擦副表面形成一種層狀有序的結構[17],將更有利于抗磨。

另一方面,大量研究表明,添加劑中的硫原子對潤滑油的極壓性具有重大影響,它們會在金屬摩擦副表面形成金屬硫化物的化學保護膜[18-20]。文中研究的吡啶類分子雜環中只含氮原子,而噻唑和苯并噻唑類雜環中則含有氮、硫2種雜原子,但是從實驗數據來看,三類添加劑分子的極壓性并沒有特別顯著的差異,說明該系列潤滑油添加劑分子的極壓性可能主要來源于黃原酸酯基中的硫原子與摩擦副之間的化學反應。在極壓性模型中,潤滑油添加劑的極壓性量度與分子總能量成負相關,即分子的總能量越低,分子的極壓性量度越大,添加劑分子的承載能力越好。由于分子的能量越低,反應活性就越高,從而越容易生成化學反應膜,對潤滑油承載能力的提高更有利。

3 結論

(1)采用HF 從頭計算分子軌道法計算了31個黃原酸酯類雜環化合物的量子化學結構參數,對它們作為潤滑油添加劑的抗磨性和極壓性分別進行了摩擦學定量構效關系研究,得到了定量構效關系模型。

(2)黃原酸酯類雜環化合物的抗磨性能與量子化學結構參數熵具有良好的相關性;而極壓性能與量子化學結構參數分子總能量具有良好的相關性。

(3)對于黃原酸酯類雜環化合物,結構中的黃原酸酯基對極壓性影響較大,而雜環對抗磨性影響較大。