玉米漿處理液對(duì)提高厚層通風(fēng)制曲質(zhì)量工藝的探討

祖彬,李鴻瑞,李峰,王曉燕

(1.齊齊哈爾大學(xué) 輕工與紡織學(xué)院,黑龍江 齊齊哈爾 161000;2.齊齊哈爾大學(xué) 生命科學(xué)與農(nóng)林學(xué)院,黑龍江 齊齊哈爾 161000;3.齊齊哈爾正弘德食品有限公司,黑龍江 齊齊哈爾 161000;4.齊齊哈爾大學(xué) 食品與生物工程學(xué)院,黑龍江 齊齊哈爾 161000)

1 玉米漿處理液的生產(chǎn)

1.1 玉米漿生產(chǎn)工藝

1.1.1 浸泡

玉米籽粒經(jīng)過(guò)篩分凈化,除去鐵、砂石及玉米芯后,一般采用浸泡時(shí)間短,可溶性物質(zhì)溶出多的連續(xù)逆流浸漬工藝,而不溶性蛋白則在后續(xù)生產(chǎn)中被分離出來(lái)成為玉米黃粉。玉米籽粒從儲(chǔ)庫(kù)中輸送到浸泡罐中,首先要用除鐵器除去在玉米籽粒中的鐵質(zhì),鐵質(zhì)在浸泡過(guò)程中進(jìn)入到浸泡水中會(huì)造成浸泡液中灰分過(guò)大,最后濃縮的玉米漿顏色深,不利于厚層通風(fēng)制曲中米曲霉的生長(zhǎng)繁殖,還會(huì)抑制對(duì)醬油風(fēng)味起到促進(jìn)作用的魯氏酵母和醬醪結(jié)合酵母的生長(zhǎng)代謝。其次是在濕法輸送玉米籽粒時(shí)在除砂上料罐中對(duì)玉米進(jìn)行洗滌,利用玉米籽粒與砂石的不同沉降系數(shù),利用旋流除砂器使密度大的砂石沉積到除砂上料罐的底部,起到了去除砂石的作用。砂石在中和工序時(shí)會(huì)使連接管路堵塞,在玉米漿處理液生產(chǎn)時(shí)容易在板框過(guò)濾過(guò)程中破壞濾布纖維,形成孔洞,過(guò)濾時(shí)濾液在孔洞處形成短路現(xiàn)象,使玉米漿處理液渾濁,在厚層通風(fēng)制曲時(shí)會(huì)造成玉米漿處理液濃度不均勻,影響成曲質(zhì)量。

玉米籽粒浸泡的目的是破壞玉米蛋白質(zhì)網(wǎng)狀結(jié)構(gòu)的二硫鍵及致密的外皮結(jié)構(gòu),使玉米籽粒變軟,蛋白質(zhì)、淀粉質(zhì)吸水膨脹,淀粉與非淀粉物質(zhì)分開,大部分可溶性物質(zhì)進(jìn)入到浸泡液中,產(chǎn)生玉米浸泡水。使用老的浸泡液酸度高,浸泡時(shí)間短,玉米籽粒中的水溶性物質(zhì)進(jìn)入浸泡水中的速度快,所以,浸泡水是含有水溶性氮、水溶性小分子糖及灰分的多種營(yíng)養(yǎng)物質(zhì)的集合體,這就是玉米浸泡水在厚層通風(fēng)制曲中作為營(yíng)養(yǎng)液的原因。

玉米浸泡水酸度大的原因:一是在浸泡過(guò)程中添加濃度為0.15%~0.30%的亞硫酸對(duì)玉米進(jìn)行浸泡。采用亞硫酸浸泡的目的:防止玉米籽粒在浸泡過(guò)程中腐敗;破壞玉米的組織結(jié)構(gòu),使玉米籽粒膨脹,易于浸出淀粉及可溶性玉米蛋白;有利于乳酸菌的繁殖與代謝。二是玉米籽粒的乳酸菌作用。乳酸菌主要是加入原玉米浸泡液中帶入的,還有吸附在玉米籽粒表面的乳酸菌及在浸泡車間環(huán)境中進(jìn)入到浸泡罐中。乳酸菌作用使玉米籽粒中的糖分變成乳酸,酸度可以抑制大部分中堿性細(xì)菌的繁殖與代謝,提高淀粉的產(chǎn)率及生產(chǎn)的安全性,如果浸泡時(shí)間長(zhǎng),過(guò)度發(fā)酵,使部分能提取的淀粉質(zhì)變成了乳酸,淀粉產(chǎn)率下降。乳酸含量越高,微生物分解的氮素越多,玉米浸泡水中的水溶性氮也高。浸泡水中氮素含量與玉米籽粒中水溶性氮及浸泡過(guò)程中乳酸發(fā)酵的程度相關(guān)聯(lián),一般情況下浸泡水的pH為4.2左右。

影響浸泡水質(zhì)量的因素有溫度、加水量、時(shí)間等。溫度高,水分進(jìn)入到玉米籽粒快,玉米軟化、膨脹速度快。溫度高還可以抑制部分低溫型細(xì)菌繁殖,保證乳酸發(fā)酵的安全性。浸泡溫度低、浸泡時(shí)間長(zhǎng),不利于生產(chǎn)周期縮短,增加生產(chǎn)成本。玉米籽粒浸泡溫度保持在48~53 ℃為宜。浸泡時(shí)采用間接加熱方式,物料品溫受熱均勻,蛋白質(zhì)變性程度小,浸泡液中可溶性物質(zhì)含量高;直接用蒸汽加熱,蛋白質(zhì)變性程度大,可溶性物質(zhì)進(jìn)入浸泡液中少,造成局部物料品溫過(guò)高,殺死部分浸泡液中的乳酸菌,使玉米籽粒中的淀粉和蛋白分離困難。生產(chǎn)過(guò)程中如果采用經(jīng)過(guò)高溫干燥的玉米粒籽,部分蛋白質(zhì)產(chǎn)生變性,水溶性氮含量下降,浸泡液中氮素少。浸泡時(shí)料水比一般為1∶1.2(以質(zhì)量計(jì))。加水量大,浸泡液中營(yíng)養(yǎng)物質(zhì)總量多,但濃度低,在生產(chǎn)玉米漿時(shí),能耗多不利于企業(yè)的節(jié)能減排工作。浸泡時(shí)間短,浸泡液中水溶性營(yíng)養(yǎng)物少,為乳酸發(fā)酵提供的碳源、氮源及微量元素不足,乳酸發(fā)酵緩慢,不利于玉米籽粒中淀粉及蛋白的提取。玉米籽粒的浸泡時(shí)間為50 h左右。因此,玉米浸泡水的營(yíng)養(yǎng)物質(zhì)含量略有差異,在厚層通風(fēng)制曲時(shí),要根據(jù)試驗(yàn)結(jié)果精確計(jì)算添加量,否則厚層通風(fēng)成曲的質(zhì)量達(dá)不到工藝指標(biāo),影響原料利用率及產(chǎn)品質(zhì)量。

1.1.2 倒罐

罐內(nèi)玉米籽粒不動(dòng),通過(guò)動(dòng)力泵使水循環(huán)流動(dòng),利用二次尾氣加熱使溫度保持在80 ℃左右,從二效蒸發(fā)器進(jìn)料,四效蒸發(fā)器出料。玉米浸泡水經(jīng)逆流浸泡倒罐產(chǎn)生一淋水。

1.1.3 濃縮

一淋水再經(jīng)五效蒸發(fā)濃縮至固形物含量40%左右,由泵體輸送至儲(chǔ)存罐,即為玉米漿(密度1.18~1.20)。玉米漿濃度可以根據(jù)市場(chǎng)需求進(jìn)行濃縮,調(diào)整固形物含量。

1 t玉米產(chǎn)0.7 t玉米浸泡水,玉米浸泡水與玉米漿的濃縮比為3∶1~4∶1。

1.2 玉米漿處理液的生產(chǎn)

1.2.1 玉米漿營(yíng)養(yǎng)豐富

玉米漿是玉米浸泡水的濃縮物。在玉米中含有4%左右的可溶性物質(zhì),經(jīng)過(guò)浸泡工序,有2%左右的可溶性物質(zhì)如蛋白質(zhì)、小分子糖分、維生素、礦物質(zhì)等會(huì)進(jìn)入浸泡水中[1],浸泡水經(jīng)過(guò)多效蒸發(fā)濃縮得到高酸度、高營(yíng)養(yǎng)、高濃度、高礦物質(zhì)的玉米漿。

玉米漿中水溶性蛋白質(zhì)含量高,特別是小分子的蛋白質(zhì)水解物氨基酸態(tài)氮≥1.0 g/dL(以氮計(jì)),可以給醬油生產(chǎn)中米曲霉等微生物培養(yǎng)提供氮源。

1.2.2 玉米漿處理液工藝要點(diǎn)

淀粉廠生產(chǎn)的玉米漿不能直接作為微生物的氮源,這也是多年玉米漿在發(fā)酵工程中應(yīng)用受限的原因。

玉米漿在浸泡過(guò)程中產(chǎn)生高達(dá)10 g/dL(以乙酸計(jì))有機(jī)酸,pH為3.0~3.5,米曲霉生長(zhǎng)最適宜的pH為6.0~7.0,所以玉米漿必須要進(jìn)行中和,才能在醬油米曲霉生長(zhǎng)過(guò)程中作為氮源。玉米籽粒在浸泡中產(chǎn)生的乳酸鹽對(duì)米曲霉有抑制作用,在玉米漿中和工序中要采取復(fù)合中和劑,既能快速中和玉米漿中的酸,又能除去大部分有抑菌作用的乳酸鹽。為了提高中和反應(yīng)的速度,反應(yīng)釜內(nèi)品溫應(yīng)該控制在85~95 ℃,同時(shí)還要科學(xué)地加入中和劑,先加入反應(yīng)速度快的中和劑,然后加入反應(yīng)速度慢的中和劑,這樣可以縮短反應(yīng)時(shí)間。當(dāng)玉米漿的pH為6.2~6.5時(shí)即可停止加入中和劑。反應(yīng)后的物料中含有大量的乳酸鹽和顆粒料,呈渾濁狀態(tài),溫度在80 ℃左右時(shí)要立即進(jìn)行板框壓濾,當(dāng)物料低于30 ℃時(shí)黏度急速上升,壓濾時(shí)間會(huì)延長(zhǎng),所以應(yīng)該選擇耐高溫的板框進(jìn)行壓濾。

板框壓濾液后玉米漿處理液中含有大量可溶性營(yíng)養(yǎng)物質(zhì),如小分子的氨基酸、淀粉分解產(chǎn)物小分子糖及耐熱性的微生物,極易發(fā)生產(chǎn)氣、產(chǎn)酸、腐敗等二次發(fā)酵現(xiàn)象,在生產(chǎn)過(guò)程中為了保證原料的安全性,玉米漿處理液添加營(yíng)養(yǎng)鹽后,要經(jīng)過(guò)高于90 ℃滅酶30 min,即可得到用于厚層通風(fēng)制曲的玉米漿處理液。玉米漿處理液的濃度大,有較好的防腐特性,一般情況下在低于20 ℃的條件下儲(chǔ)存即可。

2 厚層通風(fēng)制曲

厚層通風(fēng)制曲是醬油生產(chǎn)常用的培養(yǎng)微生物的方式,為了提高制曲酶活力的多元性,采用了分別由齊齊哈爾大學(xué)提供的QU3601-5米曲霉種曲和上海迪發(fā)釀造生物制品有限公司提供的米曲霉曲精,加入量為每1000 kg原料加入2 kg種曲、200 g曲精。

2.1 玉米漿處理液加入要均勻

玉米漿處理液要在潤(rùn)水時(shí)加入。經(jīng)過(guò)多次試驗(yàn),當(dāng)玉米漿處理液加入量為2%時(shí)效果最好,小于最佳添加量時(shí)效果不明顯,大于最佳添加量會(huì)抑制米曲霉的繁殖。NK罐潤(rùn)水時(shí)要使用定量加水罐,將玉米漿處理液和水混合均勻,防止局部物料營(yíng)養(yǎng)不均衡,每次加水工序完成后,要及時(shí)清洗加水罐,防止高營(yíng)養(yǎng)的玉米漿處理液發(fā)生腐敗現(xiàn)象,產(chǎn)生異味。

為了使?jié)櫵鶆颍衩诐{處理液快速進(jìn)入曲料內(nèi)部,在生產(chǎn)中對(duì)于大顆粒的脫脂大豆如豆餅要進(jìn)行粉碎,否則會(huì)出現(xiàn)大顆粒豆餅潤(rùn)水不均,大顆粒內(nèi)部水分少,米曲霉生長(zhǎng)不茂盛的現(xiàn)象。小顆粒物料會(huì)過(guò)度潤(rùn)水,水分大,玉米漿處理液含量高,原料蒸煮后,黏度大,通風(fēng)不暢,容易使厭氧性的產(chǎn)酸細(xì)菌快速繁殖,使成曲酸度高,酶活力下降,生產(chǎn)的成品酸度大,風(fēng)味差。

蛋白質(zhì)物料吸水速度慢,淀粉質(zhì)物料潤(rùn)水速度快,正常情況下,蛋白質(zhì)物料要先潤(rùn)水,淀粉質(zhì)物料后潤(rùn)水,使物料水分含量均勻一致。在冬季寒冷季節(jié),也可以采用蛋白質(zhì)物料入罐后,通入蒸汽進(jìn)行預(yù)蒸煮,俗稱“干蒸”,使蛋白質(zhì)物料組織膨脹,品溫提高,使蛋白質(zhì)物料和淀粉質(zhì)物料的潤(rùn)水速度趨于一致,防止?jié)櫵痪啊案甥焾F(tuán)”現(xiàn)象。

2.2 厚層通風(fēng)制曲時(shí)應(yīng)該注意事項(xiàng)

加入玉米漿處理液可以使米曲霉孢子快速吸收營(yíng)養(yǎng),縮短孢子的發(fā)芽時(shí)間。不添加玉米漿處理液的物料,米曲霉要吸收曲料分解后的營(yíng)養(yǎng)物質(zhì)才能發(fā)芽繁殖。玉米漿處理液中含有大量小分子的氨基酸、短鏈糖類及其他營(yíng)養(yǎng)物質(zhì),使米曲霉孢子迅速吸收,縮短了米曲霉發(fā)芽時(shí)間,同時(shí)米曲霉生長(zhǎng)優(yōu)勢(shì)得到了加強(qiáng),也抑制了雜菌的侵入。

潤(rùn)水時(shí)要把玉米漿處理液均勻地混入曲料中,曲料蒸煮后,蛋白質(zhì)適度變性,淀粉充分糊化,殺死了物料中一切微生物。加入玉米漿處理液的曲料在蒸煮時(shí)要采取高溫短時(shí)間的工藝。如果曲料蒸煮后在NK罐內(nèi)滯留時(shí)間長(zhǎng),俗稱“留鍋”,曲料中淀粉質(zhì)在高溫作用下產(chǎn)生的短鏈小分子糖與玉米漿處理液中的氨基酸發(fā)生美拉德反應(yīng),使曲料的顏色加深,降低了玉米漿促長(zhǎng)液的氮源作用,產(chǎn)生的顏色物質(zhì)類黑素對(duì)厚層通風(fēng)制曲中米曲霉的繁殖與代謝有抑制作用,所以在蒸煮時(shí)不宜采用“留鍋”方法。

曲料經(jīng)NK罐高壓蒸煮后,要采用水力噴射器、絞龍、風(fēng)機(jī)等降溫方式,使熟料快速冷卻,防止大豆蛋白質(zhì)過(guò)度變性,熟料蛋白質(zhì)消化率要大于85%,水分為46%左右。當(dāng)物料冷卻后,品溫達(dá)到35 ℃時(shí)加入定量由齊齊哈爾大學(xué)提供的QU3601-5米曲霉種曲和上海迪發(fā)釀造生物制品有限公司提供的米曲霉曲精,進(jìn)入厚層通風(fēng)曲池進(jìn)行擴(kuò)大培養(yǎng)。

入池時(shí)曲料疏松度要均勻。米曲霉是好養(yǎng)性微生物,當(dāng)曲料中加入玉米漿處理液后,很快被米曲霉吸收利用。米曲霉孢子吸水后體積膨脹,玉米漿處理液進(jìn)入細(xì)胞內(nèi),水溶性營(yíng)養(yǎng)物質(zhì)被利用,米曲霉的孢子由于吸收了玉米漿處理液,發(fā)芽時(shí)間由8~10 h縮短為6~8 h。加入玉米漿處理液后,發(fā)芽時(shí)間縮短,曲料升溫快,通風(fēng)時(shí)間比原工藝提前,菌絲生長(zhǎng)旺盛,在間隙通風(fēng)的條件下,適當(dāng)增加新鮮風(fēng)的通風(fēng)比例,滿足米曲霉對(duì)氧氣的需求。當(dāng)曲料疏松度不均勻時(shí),曲料溫差加大,局部高溫會(huì)使曲料中米曲霉的繁殖受到抑制,酶的積累量少,嚴(yán)重時(shí)會(huì)形成局部“燒曲”現(xiàn)象。曲料前期“燒曲”使菌絲長(zhǎng)勢(shì)不好,菌絲少,嚴(yán)重時(shí)物料呈現(xiàn)熟料本色,后期“燒曲”曲料呈現(xiàn)黑色,無(wú)黃綠色米曲霉孢子,酶活力下降。如果污染了腐敗性細(xì)菌,曲料有明顯的氨味。

加入玉米漿處理液后,米曲霉的生長(zhǎng)速度加快,菌絲多,菌絲長(zhǎng),品溫上升快,要及時(shí)通風(fēng)降溫通氧,通風(fēng)阻力較大時(shí)要進(jìn)行第一次翻曲,調(diào)節(jié)曲料的品溫、水分,疏松物料,降低風(fēng)壓損失。翻曲最好使用翻曲機(jī),手工翻曲速度要快,打碎大塊曲料,消除曲料裂縫。當(dāng)曲料表面長(zhǎng)滿白色菌絲,曲池四周與曲料明顯出現(xiàn)裂縫時(shí)進(jìn)行第二次翻曲。第二次翻曲后,曲料再出現(xiàn)裂縫要進(jìn)行鏟曲。

自接種后經(jīng)過(guò)28~36 h培養(yǎng),米曲霉進(jìn)入孢子形成期,曲料有黃色分生孢子生成,孢子也逐漸成熟,呼吸熱和代謝熱減少,品溫開始下降,曲料呈現(xiàn)嫩黃色時(shí),即為成曲。厚層通風(fēng)制曲培養(yǎng)時(shí)間長(zhǎng),產(chǎn)生大量孢子,會(huì)降低原料的利用率,釀制的成品有明顯的苦味[2]。

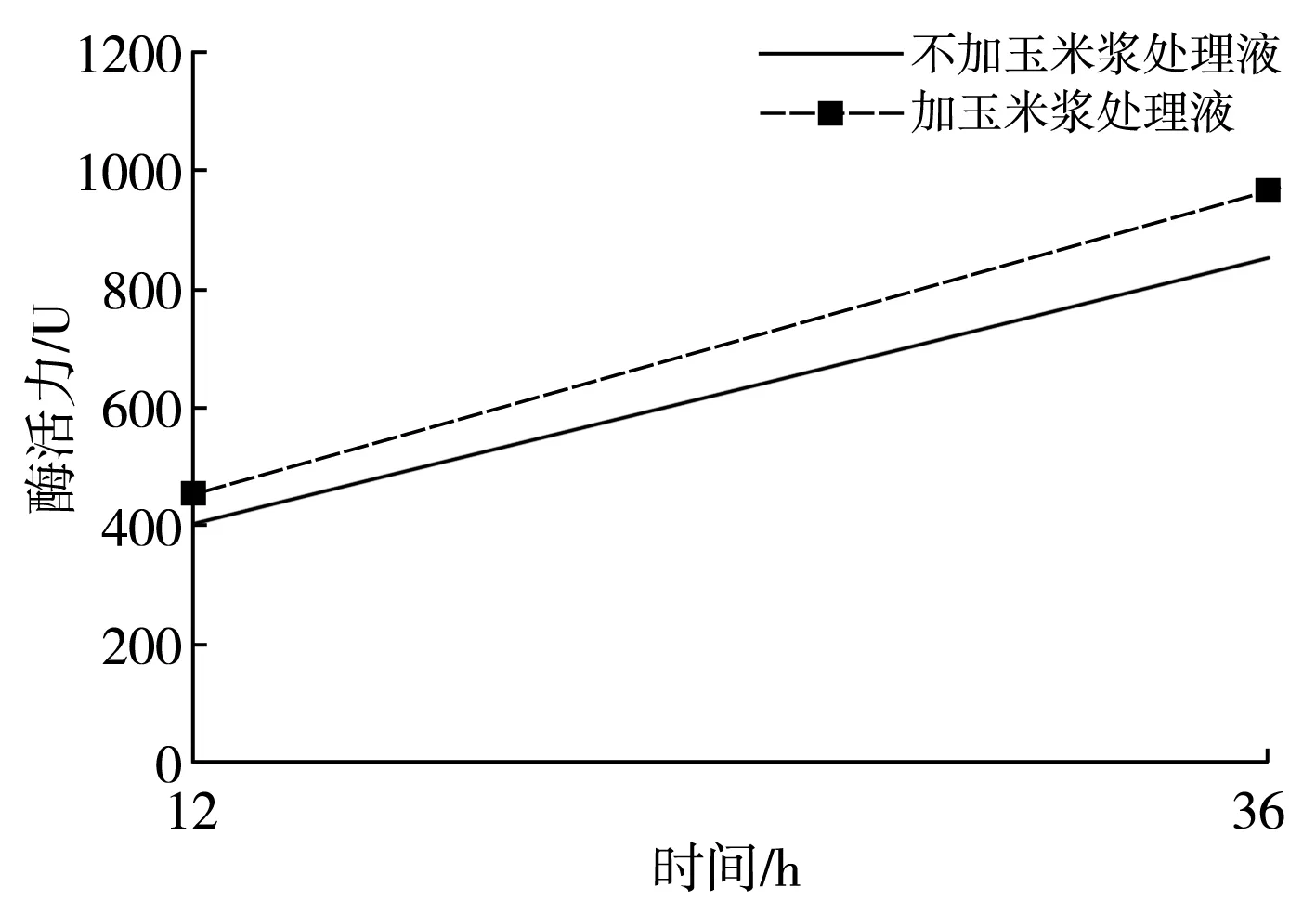

加入玉米漿處理液的蛋白酶酶活力為每克曲(干基)960 U;未加入玉米漿處理液的蛋白酶酶活力為每克曲(干基)854 U;酶活力提高12%。加入玉米漿處理液成曲細(xì)菌數(shù)為42億/g曲,未加入玉米漿處理液成曲細(xì)菌數(shù)為48億/g曲,細(xì)菌數(shù)降低8.7%。

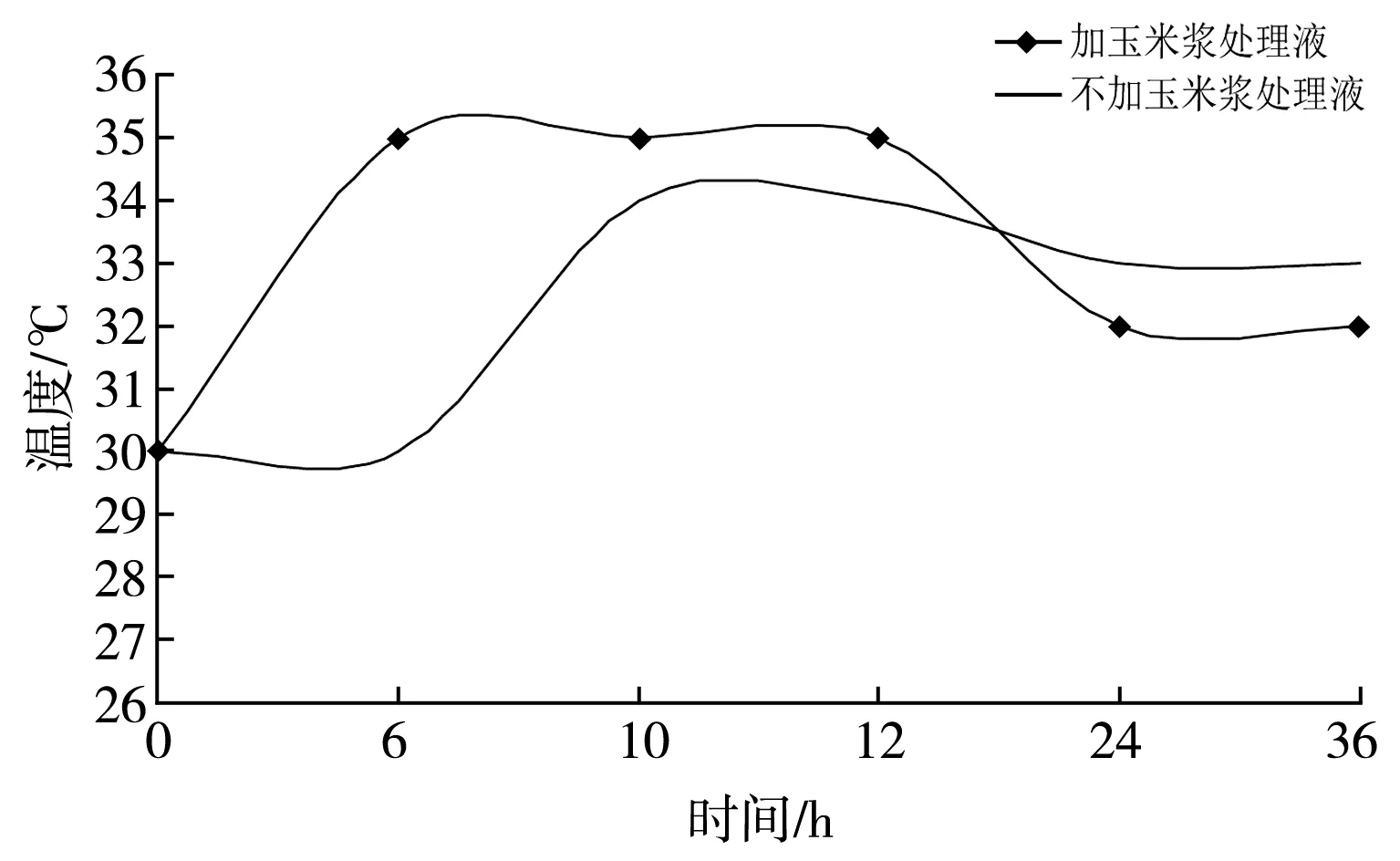

厚層通風(fēng)制曲品溫變化曲線圖見圖1,厚層通風(fēng)制曲酶活力變化曲線圖見圖2。

圖1 厚層通風(fēng)制曲品溫變化曲線圖Fig.1 The temperature variation curves of koji making through thick-layer ventilative cultivation

圖2 厚層通風(fēng)制曲酶活力變化曲線圖Fig.2 The enzyme activity variation curves of koji making through thick-layer ventilative cultivation

3 結(jié)論

玉米漿處理液含有大量的小分子氨基酸、短鏈淀粉水解物及其他營(yíng)養(yǎng)物質(zhì),在醬油厚層通風(fēng)制曲曲料中加入,可以縮短成曲的培養(yǎng)時(shí)間,減少雜菌的污染,提高成曲的酶活力。玉米漿處理液的利用為其他微生物培養(yǎng)提供了新的氮源,可以緩解玉米加工廠玉米漿利用及環(huán)境保護(hù)的難題,提高了企業(yè)的經(jīng)濟(jì)效益和社會(huì)效益。