前蓋外板成形尺寸控制方法研究

0 引 言

回彈是板料成形過程中普遍存在的問題,對成形制件的尺寸精度有較大的影響

。汽車覆蓋件的尺寸精度是車身制造過程中的關鍵,將影響車身的外觀質量,對于沖壓件的尺寸精度控制一直都是研究熱點

。隨著汽車行業的發展,對汽車覆蓋件的成形精度要求越來越高,研究控制成形制件回彈的方法具有重要意義。

1 前蓋外板匹配及尺寸問題分析

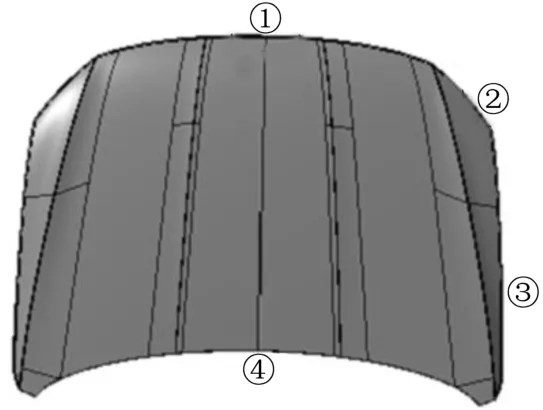

根據前蓋外板在車身上的匹配及裝配關系,對前蓋外板特征進行定義,可以分為4個區域:①前格柵匹配區域;②大燈匹配區域;③翼子板匹配區域;④前風窗匹配區域,如圖1所示。

由于前蓋外板復雜的匹配關系,為了保證匹配質量,對前蓋外板型面提出了較高的尺寸精度要求,一般前蓋外板A面平面度公差為±0.5 mm。前蓋外板由于尺寸較大且平坦,其剛性較差,單件尺寸精度較難控制,在前風窗匹配區域及大燈匹配區域會有較大的回彈,導致匹配間隙與平面度超差。為解決前蓋外板沖壓過程中的尺寸問題,現從工藝補充面優化、拉深筋優化及回彈補償等方面改善制件的回彈,以研究前蓋外板類制件的尺寸控制方法。

本實驗對金芪降糖片提取物化學成分進行研究,并研究了金芪降糖片在大鼠體內吸收入血的成分,結果表明金芪降糖片中16種原型成分吸收入血發揮藥效,因此研究結果在某種程度上對闡明金芪降糖片藥效成分奠定了基礎,對于其他未檢測到的成分或代謝產物需進一步研究完善。

2 前蓋外板尺寸控制方法探索

茍春梅等

通過優化壓邊力及摩擦系數對制件的回彈進行優化,在實際生產中,嘗試通過以下方式控制制件的回彈。

柯桂顏等

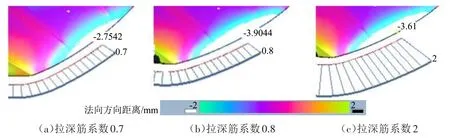

研究了拉深筋對制件回彈的影響,提出合理設置拉深筋是減小回彈的有效措施。在工藝補充面優化后,對前端的拉深筋系數進行調整,以改善前端的回彈。模擬采用虛擬拉深筋,當拉深筋系數分別設置為0.7、0.8、2時,前端的自由回彈變化如圖9所示,在拉深筋系數為0.7時,前端的自由回彈最大值最小,約為-2.7 mm,且超差-2 mm的區域最小,因此前端拉深筋系數采用0.7。

2)傳感器包括捷聯慣導、超聲波傳感器、激光測距傳感器和視覺測量系統,其中視覺測量系統由防爆除塵相機和16點紅外LED標靶組成,相機安裝在掘進機機身上,紅外LED標靶安裝在截割臂靠近回轉臺的位置。前期研究[4]表明,多點狀紅外LED標靶可以防止因灰塵過大而導致視覺計算不正確,并且視覺測量的精度為垂直擺角誤差在±0.8°以內,水平擺角誤差為±0.5°。

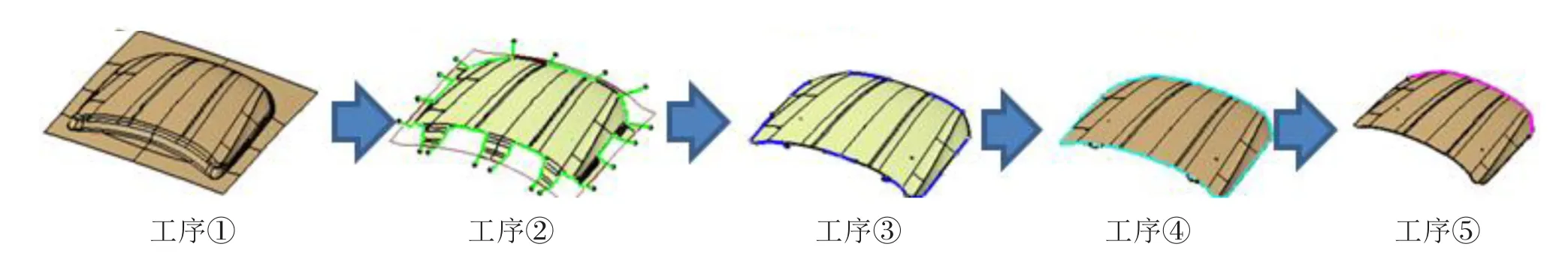

前蓋外板的成形工序為:①拉深;②切邊;③切邊;④翻邊;⑤翻邊,工序排布如圖2所示。制件的主型面在工序①成形,周圈在工序④成形,前格柵以及大燈匹配處的翻邊在工序⑤由斜楔成形。由于制件的主型面在工序①成形,優先考慮對工序①的拉深工藝進行優化以改善成形制件的回彈。

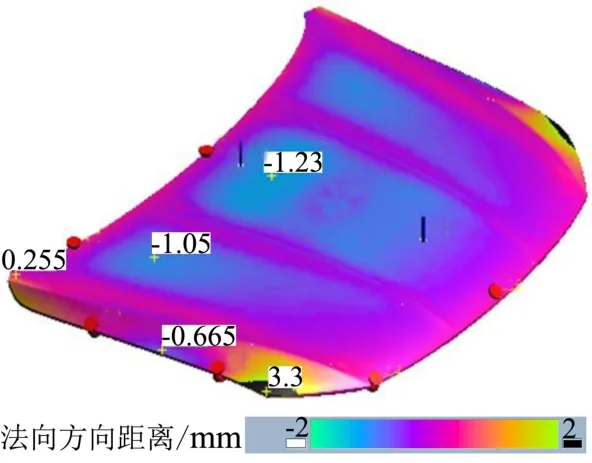

圖10所示為經過工藝優化后約束回彈,前端的回彈在淺色區域,不補償;大燈匹配區的回彈最大為3.3 mm,需要補償;翼子板匹配區域的回彈在±0.6 mm,不補償;前風窗匹配處的回彈在深色區域,不補償。由于外板類制件在工序④、⑤均為翻邊,前后回彈不會有太大變化,考慮將回彈補償設在工序①~④。

2.1 優化工藝參數改善制件回彈

面對“屌絲”流行文化,我們更應該采取的態度是了解、理解、順應與發展。理解這種文化現象所傳達的青年群體的深層需求,順應青年群體的這種獨特表達方式,以發展的視角去更好地回應青年群體的需要。

2.2 工序①工藝造型優化

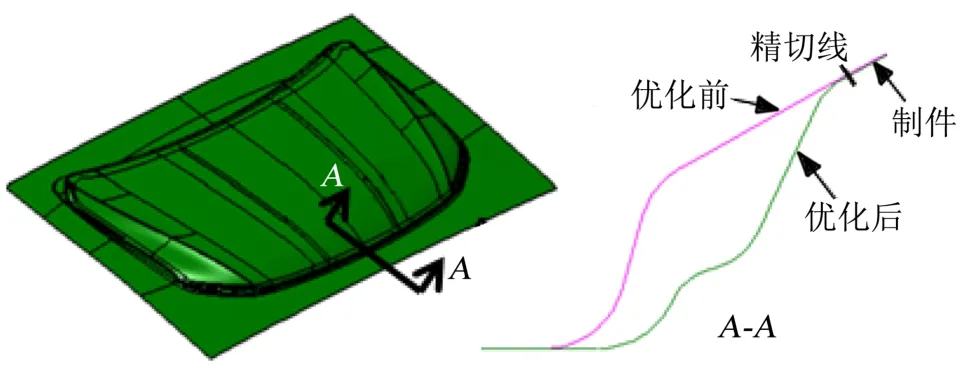

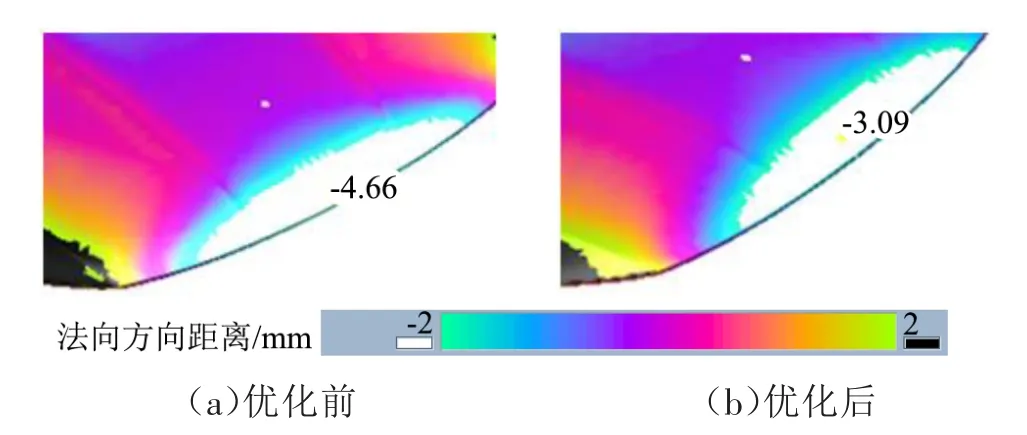

(1)前格柵匹配處工藝造型優化。前蓋外板的前格柵匹配處工藝補充面設計如圖3所示,工藝補充面為制件處材料直接往外延伸式,無臺階造型,此處的自由回彈較大,與沖壓方向一致,回彈為正值;與沖壓方向相反,回彈為負值,如圖4(a)所示,約-4.66 mm。將此處的工藝補充面進行優化,工藝補充面為臺階型,此造型能在一定程度上增加制件的剛性,優化后的自由回彈如圖4(b)所示,約-3.09 mm,較優化前有所改善。

回彈補償可分為全型面回彈補償和局部回彈補償,鄧勇賓等

利用AutoForm軟件對制件的自動全型面補償進行研究,自動補償適用于內板類制件,因其表面質量要求不高。對于外板類制件一般采用局部補償,局部補償的風險相對于全補償低,同時補償曲面質量更容易控制,因此采用局部補償方式控制前蓋外板的尺寸回彈

。

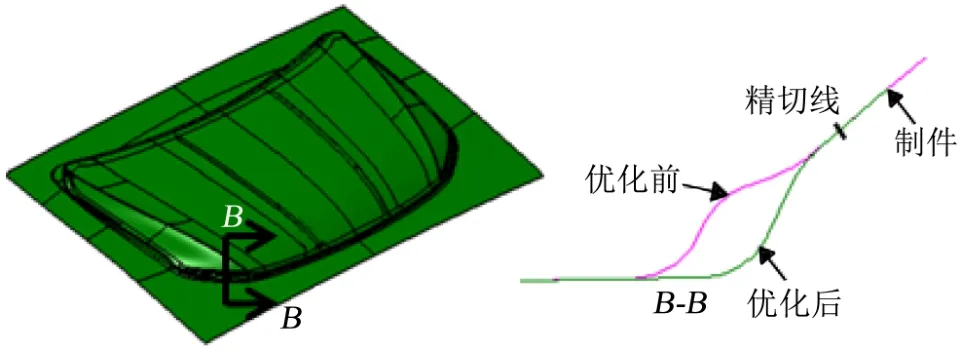

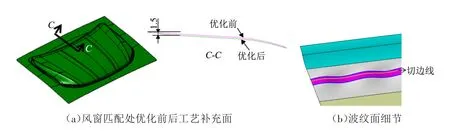

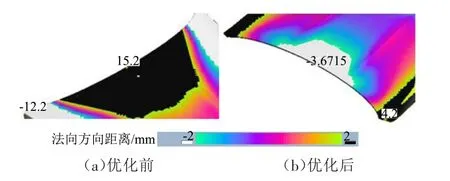

(3)前風窗匹配處造型優化。前風窗匹配處的工藝補充面如圖7(a)所示,為制件處材料直接外切延伸式。此處的回彈是由于前風窗翻邊屬于多料翻邊,翻邊上部在長度方向的線長比翻邊下部長,容易造成回彈,考慮增加翻邊下部線長的方式以減小此處回彈。嘗試采用1.5 mm臺階加波紋面形式增加翻邊下部的線長,制作波紋面時制件的切邊線邊界必須要在波紋曲面范圍內,這樣才能保證切邊線的線長比直紋工藝補充面的長,如圖7(b)所示,其中白色曲線為制件的切邊線邊界,在深色波紋面內。優化前此處的自由回彈落差約27 mm,優化后此處的落差已經減小至8 mm內,如圖8所示。

眾所周知,教育資源是進行教育教學的基本要素[18],直接關系教育的規模和成效。然而,當前學校優質教育資源分布不均衡,網絡開放資源的質量不高,未能形成應有的知識結構系統,嚴重制約我國整體教育水平的有效提升。因此,“人工智能+”時代的教育變革亟待面向全球整合更多教育資源,以卓有成效地提高教育成效。

2.3 拉深筋優化

在人類歷史的發展長河中,社會主義經歷了從空想到科學、從科學到現實,篳路藍縷,薪火相傳。中國共產黨自十一屆三中全會以來,在撥亂中反正,在繼承中創新,中國特色社會主義的偉大創舉實現了中華人民共和國成立以來的偉大轉折,經濟建設、政治建設、文化建設、社會建設、生態文明建設取得了歷史性成就與變革,全面推進國防和軍隊現代化、推動全方位對外開放、加強和改進黨的建設。40年改革開放,波瀾壯闊,玉汝于成。長城內外,風展紅旗如畫;大江南北,風景這邊獨好。

2.4 通過回彈補償以改善制件的回彈

回彈補償是在對制件沖壓工藝進行優化的基礎上,進行回彈模擬分析、回彈補償策略制定、補償數據制作以及補償效果驗證。

(1)優化工藝補充面及調節拉深筋等工藝參數以減小制件的回彈。

2.4.1 回彈補償區域及補償工序的確定

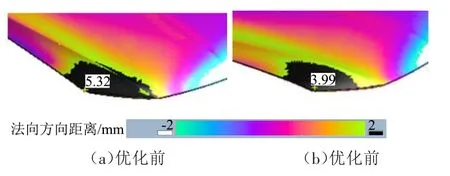

(2)大燈匹配處造型優化。前蓋外板大燈匹配處成形結果一般呈偏高趨勢,此處的工藝補充面設計如圖5所示,自由回彈如圖6(a)所示,約5.32 mm;將此處的工藝補充面進行優化,優化后的自由回彈如圖6(b)所示,約3.99 mm,較優化前有所改善。

(2)對成形制件進行預補償,即通過仿真分析得出制件的回彈趨勢,再根據回彈結果對制件進行型面補償,使制件回彈后能滿足尺寸精度要求。

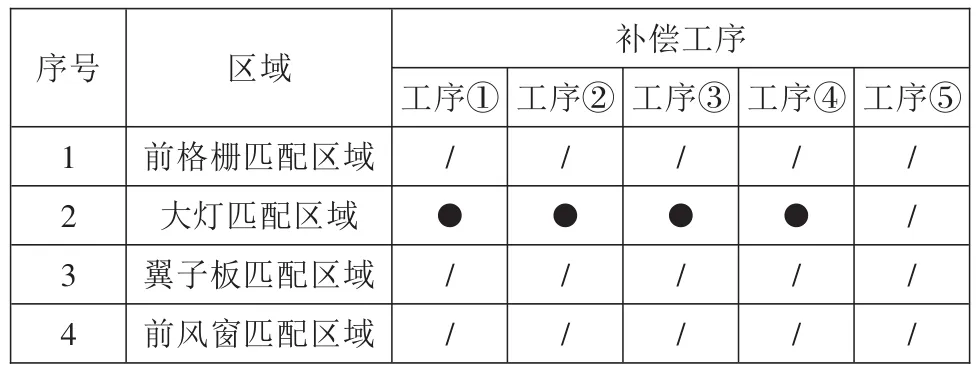

綜上所述,前蓋外板的補償區域及補償工序如表1所示,表中“●”代表補償,“/”代表不補償。

2.4.2 回彈補償方案及補償效果

在此次研究中,對照組使用了常規護理方式,觀察組使用了臨床護理路徑,對兩組的護理情況進行對比分析,經過治療,觀察組的疾病知曉率是90.00%(45/50),治療依從性是92.00%(46/50),對照組的疾病知曉率是78.00%(39/50),治療依從性是82.00%(41/50),結果存在統計學差異性(P<0.05)。兩組的陽性、陰性癥狀經過治療均有所改善,觀察組的改善情況比對照組突出,結果存在統計學差異性(P<0.05)。

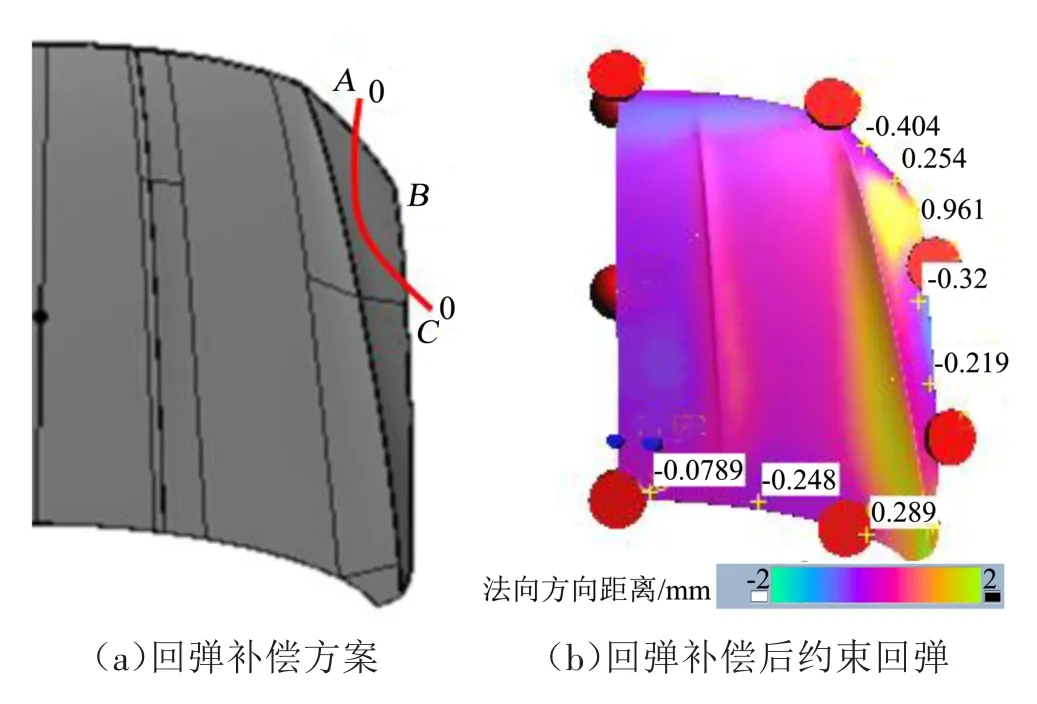

由制件的約束回彈分析可知,大燈匹配處的回彈約3.3 mm,在進行制件預補償時,以

點為最高點壓低2 mm左右,過渡到

、

邊界,如圖11(a)所示,補償后的約束回彈如圖11(b)所示,大燈匹配處的回彈在(-0.4~1)mm;前風窗匹配處的回彈除角部外,在±0.3 mm。

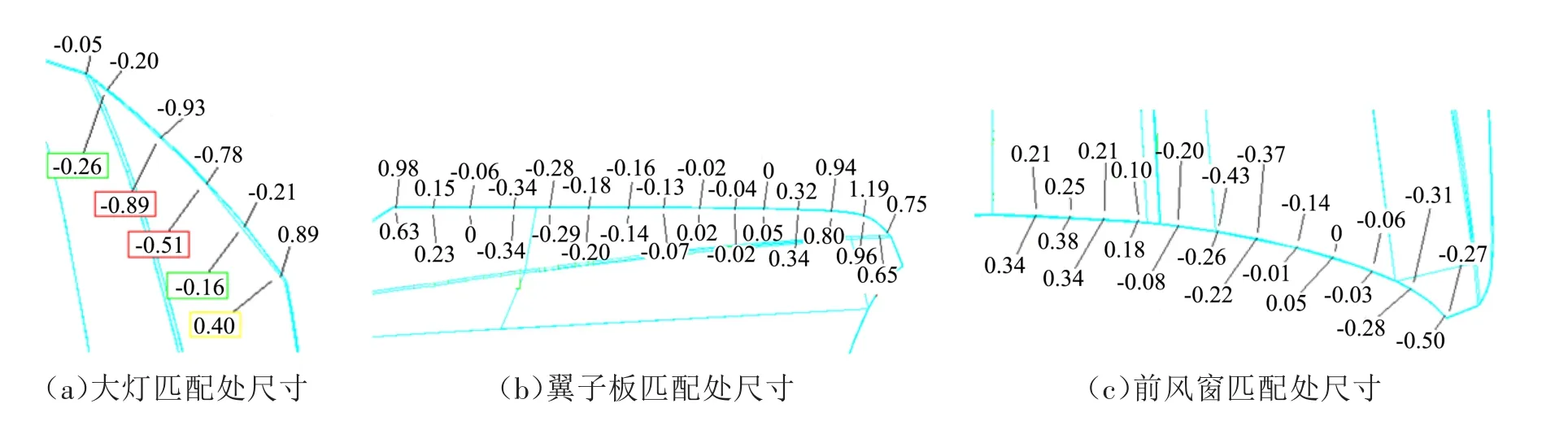

3 前蓋外板實際成形尺寸

在全工序藍油狀態達標且模具工作穩定后,成形制件的尺寸如圖12所示,大燈匹配處的尺寸偏差在±0.9 mm左右;與翼子板匹配區除角部超差在+1 mm以外,其余在±0.4 mm,此處角部區域由于靠近特征線,較難調整,還需要對模具進行進一步研配以優化尺寸;前風窗匹配區域的尺寸偏差在±0.5 mm,實際結果與模擬結果基本一致。

4 結束語

對于前蓋外板的前格柵匹配區,帶臺階的補充面更有利于尺寸回彈控制;對于前風窗匹配區,帶臺階的波紋面更有利于控制尺寸回彈;通過調整拉深筋系數也可以改善成形制件的回彈。基于優化后的工藝,根據AutoForm回彈預測,制定相應的回彈補償方案,對局部型面進行補償,能有效控制成形制件的回彈。

[1]葉玉剛,薛 勇,段江年.板料成形回彈模擬及補償技術研究現狀[J].鍛壓裝備與制造技術,2009(3):18-22.

[2]馮 楊,蘭鳳崇,阮 鋒.基于補償因子的復雜型面零件沖壓回彈控制研究與應用[J].塑性工程學報,2014,21(6):51-55.

[3]李彩霞,楊 艷.汽車前縱梁成形回彈控制[J].鍛壓技術,2016,41(17):58-61.

[4]茍春梅,吳 民,董 靜,等.汽車沖壓件工藝參數優化及回彈控制[J].鍛壓技術,2018,43(2):34-37.

[5]柯桂顏,路 平,石 婧,等.拉延筋、壓邊力對沖壓件成形性能的影響研究[J].鍛壓技術,2016,41(5):40-43.

[6]鄧勇賓,翟海峰,張利猛,等.基于Autoform的回彈補償[J].模具技術,2017(2):50-53.

[7]溫嬡嬡.后蓋外板牌照燈安裝區域可制造性分析[J].模具工業,2021,47(1):15-20.