汽車發動機斜齒輪末端執行器設計

牛亭舒 劉顧泉 沈 義 呂亞男

(蘇州工業職業技術學院機電工程系 江蘇·蘇州 215100)

1 介紹

齒輪是現代工業中必不可缺的零件產品,尤其是汽車齒輪,在日益增長的汽車市場中一般,通過專業化生產,根據汽車機構需求以及制造精度要求,通過不同齒輪組合,實現機械功能。汽車齒輪加工過程中,在毛坯運輸,毛坯上料和成品下料,成品轉運工作等環節需要大量的人工,而且整體工作量大,工作強度高。自從工業機器人在全工業行業中普及以來,工業機器人大量應用在搬運、碼垛及裝配過程中,根據不同的加工過程,使用不同的末端執行器。在工件加工過程中的上下料環節,不同研究人員設計了多種針對工件上下料的末端執行器,如針對圓軸類零件,設計了上下料末端執行器并能實現有效抓取。在此基礎上,本項目以汽車斜齒輪為例,在斜齒輪毛坯件和成品的結構特點及工藝要求的基礎上,設計開發了齒輪加工上下料機器人抓取齒輪的末端執行器,提高抓取效率并降低勞動強度。

2 汽車斜齒輪的結構特征及上下料工藝要求

斜齒輪毛坯件和齒輪成品件如圖1所示。毛坯件的外形為圓柱體,高度為20mm,外徑為60mm。斜齒輪成品外徑為54mm,內徑為44mm,孔洞直徑為22mm,高度為16mm。斜齒輪毛坯件通過從傳送帶運輸到數控機床前,需要通過人工或者工業機器人將毛坯件放置于機床中,通過專屬夾具夾好,加工完畢后,需要人工或者工業機器人將成品齒輪取出,放置在成品傳送帶,上下料加工過程中存在重復性勞動較多,強度大且效率低的問題。

圖1:齒輪毛坯表面和齒輪表面

3 末端執行器結構設計

3.1 齒輪上下料機器人總體設計

根據齒輪毛坯和成品的結構特點和上下料工藝要求,選取六自由度機器人作為上下料機器人。機器人采用固定工位,代替人工完成上下料,通過末端執行器對傳送帶運輸的齒輪毛坯,由機器人將齒輪毛坯放置在加工機床的夾具上,完成上料。加工完成后,再由本體機器人將成品取出,置于成品傳送帶上。

3.2 末端執行器的結構設計

為了避免齒輪毛坯和成品的表面損傷和污染,以及提高抓取效率,根據齒輪的結構特點,首先決定了末端執行器的類型。對比加工前后工件可知,毛坯件為圓柱狀,成品件為齒輪狀。若采用夾爪,那么兩個夾爪尺寸不同,會增加成本。由于毛坯和成品工件表面均為平面,只需要設計一個吸盤工具,就可以吸取兩種工件。因此,選擇了吸盤工具。

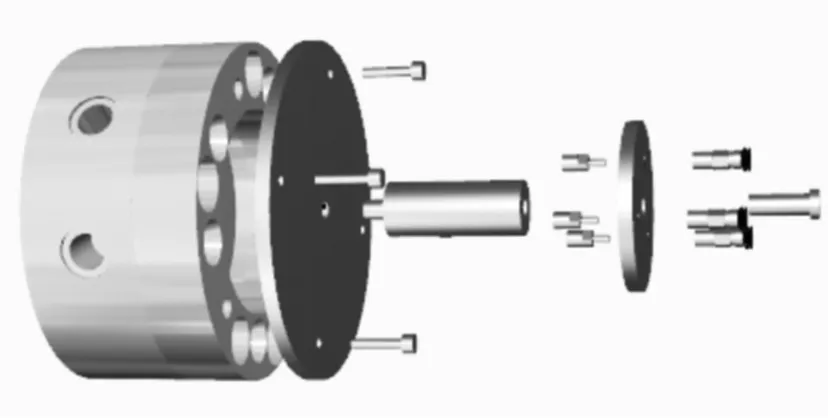

圖2:末端執行器結構

一個標準的吸盤工具主要包括法蘭部件,連接柱、吸盤和各種連接件。常見的吸盤有真空吸盤和磁力吸盤兩種。由于真空吸盤結構簡單,成本低,優點較多,在此選用真空吸盤。吸盤的材質由工件材質、工件結構和工作環境來決定。一般而言,丁腈橡膠吸盤具有良好的耐油耐熱性能,能夠滿足齒輪加工的要求。吸盤的數量必須能保證吸取的穩定性。單個吸盤不適用于空心齒輪。兩個吸盤穩定性差。由于三角定位穩定性好,因此三個吸盤就可以滿足工作要求。吸盤的直徑取決于齒輪尺寸,根據計算,吸盤頭直徑要小于或等于11mm。吸盤定位。吸盤定位中心位置為半徑16.5mm處,呈等邊三角形分布。

吸盤架圓盤分別連接吸盤、連接柱和法蘭。需要兩個圓盤,其中大圓盤直徑依據于法蘭尺寸,小圓盤則需要滿足吸盤的安放需求。兩者均使用定位螺絲與其他部件連接。連接柱用來連接大小吸盤,以及為氣管提供通道。本項目中,連接柱直徑設置為20mm,高度為60mm。法蘭的選取與機器人型號密切相關。本次設計中使用是ABB機器人模型,法蘭基座和法蘭連接裝置參數直接使用標準件參數即可。

4 末端執行器仿真分析

根據系統構成,應用CATIA軟件自行建立若干模型(熱成形機、取料臺、放件臺及機械手底座)。模型按照實物尺寸進行1:1建立,為方便模擬和分析,將模型進行模塊化處理。

圖3:模型仿真

圖4:上下料仿真

在準備好了各部件參數后,要建模并組裝出設計的末端執行器。在指定軟件中,從模型庫中調用已有的部件模型,輸入參數,進行組裝即可。本文選擇了型號為G-P3-T的丁腈橡膠吸盤。其次,按照前述參數分別進行吸盤參數設置、小圓盤參數設置、連接柱參數設置、大圓盤參數設置、法蘭及其他部件參數設置。隨后,將各部件進行組裝,將模型導出保存。

將前述組裝好的吸盤工具,導入并安裝到機器人本體。對吸盤工具吸取搬運毛坯和吸取搬運成品進行分步調試。對齒輪加工過程進行全局虛擬仿真運行。觀察吸盤工具是否能夠順利得將毛坯件從傳送帶移動到機床中進行加工。毛坯加工完畢后,是否能夠將齒輪搬運到成品區。通過虛擬仿真,驗證工具功能。

5 結論

本文針對生產密集型為主的齒輪加工生產企業人工上下料效率低及強工作強度高等問題,對齒輪毛坯和齒輪成品的結構和上下料工藝進行分析。采用SolidWorks軟件對齒輪上下料機器人的末端執行器進行模型建立與零件裝配。首先對齒輪原件和成品件進行了分析,其次對關鍵部分元件選擇與裝配進行分析,其中主要包括末端執行器的類型選擇,吸盤工具的選擇和參數設計,吸盤工具的建模組裝和仿真驗證,實現了汽車發動機斜齒輪加工過程中工件的上下料問題。