硫鋁酸鹽水泥對高抗蝕復(fù)合海工修復(fù)材料性能的影響

申全軍,李召峰,孟祥龍,商紅發(fā),王衍升,張 明

(1.山東高速集團有限公司創(chuàng)新研究院,濟南 250101;2.山東大學(xué)巖土與結(jié)構(gòu)工程研究中心,濟南 250012;3.山東高速集團有限公司,濟南 250101)

隨著海洋強國戰(zhàn)略的實施和沿海地區(qū)經(jīng)濟的快速發(fā)展,提升海洋經(jīng)濟占比已成為沿海地區(qū)實現(xiàn)產(chǎn)業(yè)結(jié)構(gòu)升級、助推區(qū)域經(jīng)濟多元化立體發(fā)展的重要舉措。2009-2018年,我國海洋工程累計10 400 項,累計用海面積為302 490 hm。港珠澳大橋、膠州灣跨海大橋、杭州灣跨海大橋、廈門翔安海底隧道、膠州灣海底隧道等海洋工程對我國沿海及海洋經(jīng)濟的發(fā)展起到了巨大的推動作用。

復(fù)雜海洋環(huán)境下,構(gòu)筑物受到海浪沖刷、離子侵蝕和干濕循環(huán)多重因素交替作用,混凝土?xí)l(fā)生嚴重的腐蝕,極易發(fā)生表層脫落、鋼筋銹蝕等問題,嚴重影響構(gòu)筑物結(jié)構(gòu)的安全可靠性。據(jù)統(tǒng)計,我國鋼筋碼頭混凝土的平均壽命僅有25年,腐蝕嚴重。隨著沿海地區(qū)經(jīng)濟發(fā)展,大量的跨海大橋、大型港口和海上作業(yè)平臺快速建設(shè)。因此,研發(fā)高抗蝕海工修復(fù)材料對于海洋工程安全和經(jīng)濟快速發(fā)展具有重要作用。本文主要以普通硅酸鹽水泥-硫鋁酸鹽水泥復(fù)合修復(fù)材料為研究對象,分析了硫鋁酸鹽水泥摻量對復(fù)合水泥凝結(jié)時間、流動性、粘接性能和力學(xué)強度等的影響,明確了硫鋁酸鹽水泥對修復(fù)材料的改性機理。

1 原材料和試驗方法

1.1 原材料

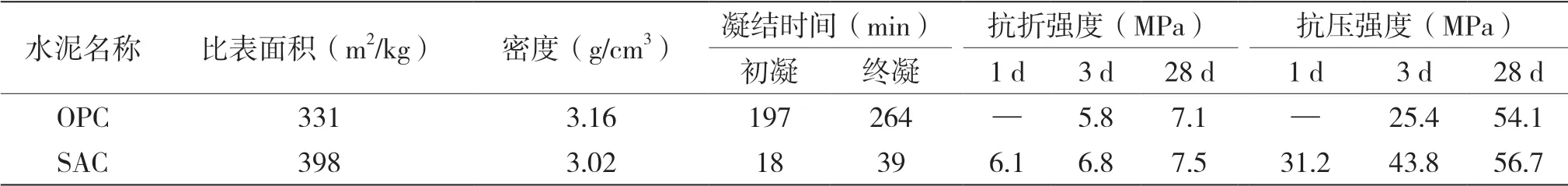

本試驗采用山東山水水泥集團生產(chǎn)的42.5 普通硅酸鹽水泥(OPC)和中國聯(lián)合水泥集團生產(chǎn)的42.5快硬硫鋁酸鹽水泥(SAC),兩種水泥的物理性能如表1所示,化學(xué)組成如表2所示。砂漿用砂為ISO(國際標準化組織)標準砂,拌合水為自來水。

表1 水泥的物理性能

1.2 設(shè)計配比

下面研究硫鋁酸鹽水泥對修復(fù)材料性能的影響,其中,硫鋁酸鹽水泥分別替代0%、10%、20%、30%、40%和50%的硅酸鹽水泥。配合比設(shè)計如表2所示。

表2 配合比設(shè)計

1.3 試驗方法

按照《水泥標準稠度用水量、凝結(jié)時間、安定性檢驗方法》(GB/T 1346—2011)進行修復(fù)材料凝結(jié)時間測定。對于修復(fù)材料的抗折強度、抗壓強度,依據(jù)《水泥膠砂強度檢驗方法(ISO 法)》(GB/T 17671—2021)的規(guī)定進行成型、養(yǎng)護及測試。對于粘接強度,將標準砂漿試塊切開,將切開待修復(fù)的試件放入三聯(lián)模一端,將拌合好的修復(fù)材料放入另一端形成修復(fù)體,養(yǎng)護到指定齡期進行抗折試驗。采用布魯克D8-Advance 型X 射線衍射分析儀測試修復(fù)材料的晶體水化產(chǎn)物,衍射角2掃描范圍為10°~60°。

根據(jù)海水檢測報告,海水中平均氯離子濃度為10.648 g/L,硫酸根濃度為1.507 g/L,鎂離子濃度為0.649 g/L。采用NaCl、MgCl、MgSO·7HO 配制人工海水,為了加快海水侵蝕,人工海水按照一般海水鹽度的10 倍來配制,要求MgSO·7HO 16.63 g/L、MgCl19.267 g/L、NaCl 151.74 g/L。

抗蝕系數(shù)=海水養(yǎng)護試件抗折強度/淡水養(yǎng)護試件抗折強度;抗蝕系數(shù)=海水養(yǎng)護試件抗壓強度/淡水養(yǎng)護試件抗壓強度。

2 結(jié)果與討論

2.1 硫鋁酸鹽水泥對復(fù)合水泥修復(fù)材料性能的影響

2.1.1 硫鋁酸鹽水泥對復(fù)合水泥凝結(jié)時間的影響

在普通硅酸鹽水泥中分別摻0%、10%、20%、30%、40%和50%的硫鋁酸鹽水泥,研究復(fù)合水泥修復(fù)材料流動度和凝結(jié)時間的影響規(guī)律。本試驗采用的固定水灰比為0.5,結(jié)果如圖1所示。

圖1 硫鋁酸鹽水泥摻量對復(fù)合水泥凝結(jié)時間的影響

由圖1 可以看出,硫鋁酸鹽水泥能減少水泥基材料的凝結(jié)時間,50%摻量時凝結(jié)時間最短,初凝時間為19 min,比對照組縮短了89.1%,而終凝時間為42 min,較對照組縮短了85.3%。這是因為硫鋁酸鹽水泥中的無水硫鋁酸鈣水化速度較快,隨著硫鋁酸鹽水泥摻量增加,修復(fù)材料的凝結(jié)時間逐漸縮短。因此,硫鋁酸鹽水泥可以調(diào)控復(fù)合修復(fù)材料的凝結(jié)時間,提升修復(fù)材料的可適用性。

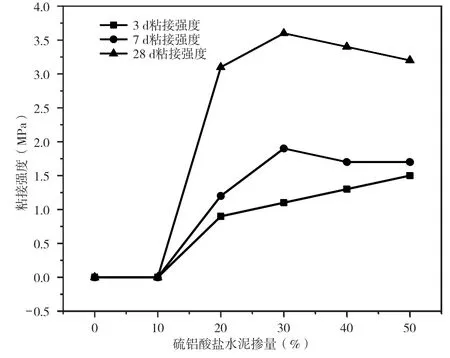

2.1.2 硫鋁酸鹽水泥對復(fù)合水泥粘接性能的影響

硫鋁酸鹽水泥摻量對復(fù)合水泥粘接性能的影響如圖2所示。

圖2 硫鋁酸鹽水泥摻量對復(fù)合水泥粘接性能的影響

因為硅酸鹽水泥的水化速率較慢,硫鋁酸鹽水泥摻量為0%和10%時,修復(fù)試件在拆模時斷裂,無法形成有效的粘接強度試件。摻入硫鋁酸鹽水泥,能增加水泥基材料的粘接性。當摻量為30%時,水泥基材料的粘接性達到最高,28 d 修復(fù)試件的粘接強度達到3.6 MPa。當硫鋁酸鹽水泥摻量超過30%時,水泥基修復(fù)材料7 d、28 d 粘接強度逐漸緩慢降低。

2.1.3 硫鋁酸鹽水泥對復(fù)合水泥抗海水侵蝕性能的影響硫鋁酸鹽水泥摻量在40%內(nèi),能增加水泥基材料的抗海水侵蝕性能,硫鋁酸鹽水泥摻量超過40%,水泥基材料的抗海水侵蝕性能降低。摻量為40%時,抗海水性能最高,28 d 的抗蝕系數(shù)為0.91,比對照組高了9.6%;28 d 抗蝕系數(shù)為0.85,較對照組高了11.8%。

2.2 硫鋁酸鹽水泥對復(fù)合水泥修復(fù)材料性能的影響

波長3 640 cm處為Ca(OH)和水的羥基振動吸收峰,1 120 cm左右的吸收峰為復(fù)合型水泥基材料水化產(chǎn)物C-S-H 凝膠、鈣礬石的特征振動峰,1 430 cm的吸收峰為CO2的振動吸收峰。由比較可得,摻硫鋁酸鹽水泥會使水化生成的鈣礬石與凝膠增多,復(fù)合海工修復(fù)材料生成的高硫型水化硫鋁酸鈣的量顯著多于普通硅酸鹽水泥生成量。鈣礬石可在修復(fù)材料中形成高強度骨架,提高修復(fù)材料的力學(xué)強度。對比各XRD 衍射圖譜可知,隨著SAC 摻量的逐漸增加,Ca(OH)相的衍射峰逐漸減弱,鈣礬石的衍射峰逐漸增強。

3 結(jié)論

硫鋁酸鹽水泥縮短了復(fù)合海工修復(fù)材料的初凝時間和終凝時間。當硫鋁酸鹽水泥摻量為30%時,復(fù)合海工修復(fù)材料粘接性能最大,28 d 的粘接強度達到3.7 MPa。硫鋁酸鹽水泥明顯地增強了修復(fù)材料的抗海水侵蝕性能。當硫鋁酸鹽水泥摻量低于40%時,抗蝕系數(shù)隨著硫鋁酸鹽水泥摻量的增加而增加。