PVA紡絲廢水資源化利用的中試研究

羅小勇,吳正雷,劉樂天,莊 力,孫桂花

(江蘇久吾高科技股份有限公司,江蘇 南京 211808)

隨著經濟的發展,水資源需求量迅速增加,高鹽廢水污染等問題日益嚴重。紡絲廢水污染物濃度高,含有酸性物質,有濃烈刺激性酸味及腐蝕性。含PVA 的廢水生化性能差,COD 含量高。因此,PVA紡絲廢水有機物含量高、鹽含量高,其屬于高鹽有機廢水。此類廢水常用的處理方法仍是傳統的生化法、物化法,但與其他廢水相比,高鹽廢水含鹽量較高,大多數微生物不能夠進行正常的生長代謝活動。

目前,高鹽有機廢水的處理技術主要有嗜鹽生物法、膜分離法、電化學法、濕式催化氧化法、焚燒法和蒸發聯合法等。但是,對于水量較大、有機物和鹽分較低的有機廢水,直接采用蒸發處理,設備投資較大,往往先通過膜法進行濃縮。膜濃縮液目前基本都是經熱濃縮后結晶或固化填埋處理,熱濃縮能耗高,運行費用大。雖然廢水經過膜濃縮和蒸發可以實現零排放,但該方法只是將污染物轉移到結晶雜鹽中,蒸發產生的廢鹽才是治理的難點。

綜合利用是解決高鹽廢水的關鍵點。分鹽技術真正意義上實現了廢水中鹽的資源化利用,解決了工業生產過程中產生的高鹽廢水難以處理的問題。在處理廢水的同時,該技術對無機鹽進行分質結晶,NaSO和NaCl 兩種單質結晶鹽均達到工業純度的標準,可以進行回收與再利用。本研究以“化學除硬+深度除硬+雙膜法+冷凍結晶+高級氧化”組合工藝處理PVA紡絲廢水,探究PVA紡絲廢水處理、硫酸鈉回收以及水資源回收利用的可行性。

1 試驗部分

1.1 原水水質

試驗用PVA紡絲廢水為PVA 纖維生產廢水,廢水COD ≤600 mg/L,鹽含量≤5 500 mg/L,硬度≤200 mg/L。

1.2 工藝流程

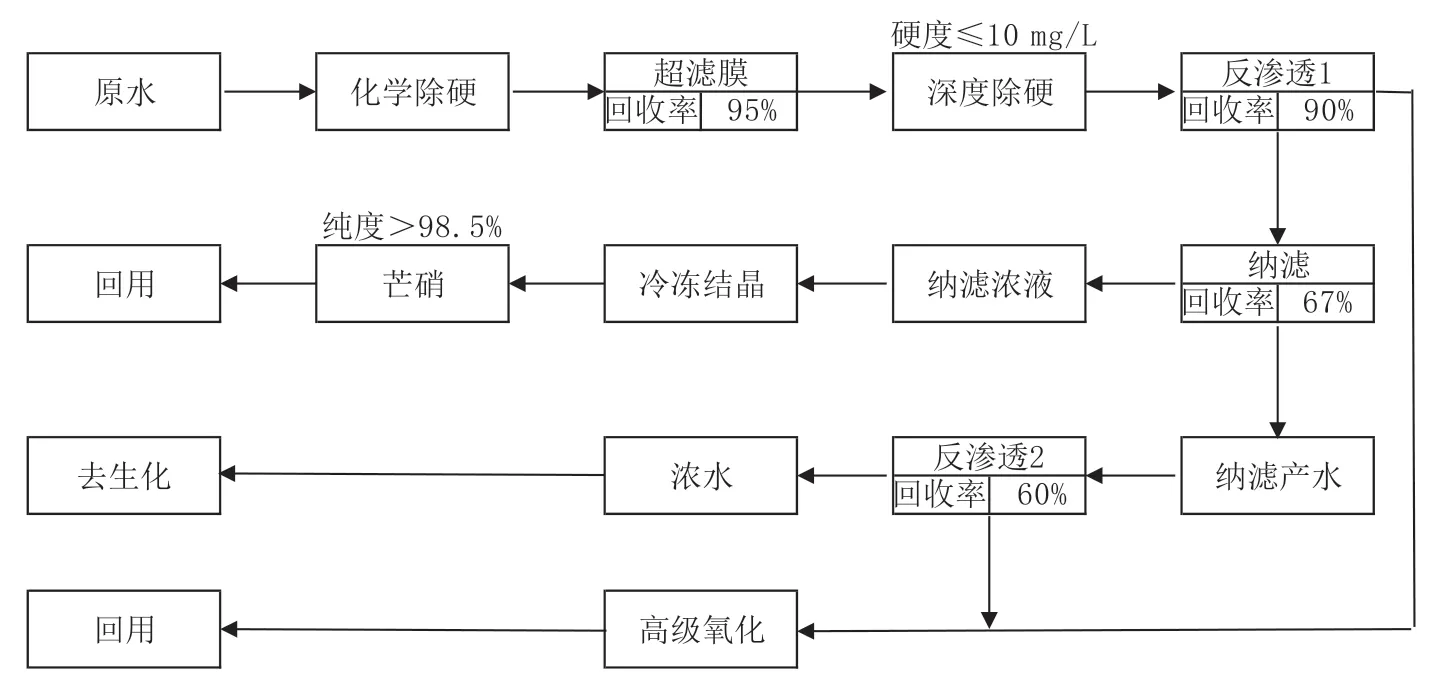

PVA紡絲廢水經化學除硬、超濾膜過濾去除硬度、懸浮物及膠體,調節pH 后進行深度除硬,保證廢水的硬度≤10 mg/L。樹脂產水利用反滲透1 進行濃縮,實現水資源回收利用。反滲透1 濃水進入納濾系統提濃,納濾濃縮液冷凍結晶制備芒硝。納濾產水由反滲透2 濃縮,反滲透濃縮液和其他廢水混合均勻后去生化處理,產水和反滲透1 產水混合均勻后采用高級氧化進一步去除COD,保證COD ≤20 mg/L。中試流程如圖1所示。

圖1 工藝流程

1.3 試驗裝置

中試設備包括化學除硬加藥裝置、超濾設備、樹脂柱、反滲透1、納濾、反滲透2、冷凍結晶、臭氧氧化等裝置。化學除硬停留時間為2 h;超濾為管式陶瓷膜裝置,膜面積為3 m,帶反沖洗;樹脂裝置直徑為0.25 m,有效高度為1.4 m,濾速為12 m/h;反滲透1 膜面積為37 m,設計通量為15~20 L/(m·h);納濾膜面積為2.6 m,設計通量為15~18 L/(m·h);反滲透2 面積為2.6 m,設計通量為8~12 L/(m·h);冷凍結晶為母液循環式結晶器,結晶溫度為-5 ℃;臭氧氧化裝置為板式臭氧發生器,臭氧產量為0.55 kg/h,臭氧濃度為130 mg/L。

2 結果與討論

2.1 反滲透處理效果分析

廢水化學除硬、超濾膜過濾、調節pH、深度除硬后,進入反滲透系統。由于PVA紡絲生產過程中需要添加醋酸進行反應,因此廢水含有部分醋酸。在水回用的過程中,要控制產水的COD 含量,此處需要考察不同pH 下反滲透COD 去除率和脫鹽率的變化。

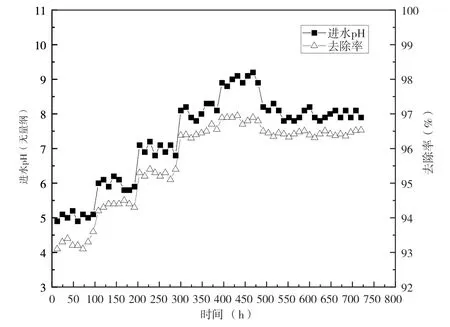

2.1.1 不同pH 下反滲透對COD 的去除效果

中試重點考察不同pH 下一段反滲透對COD 的去除率。中試過程中分別調節進水的pH 為5、6、7、8、9,考察不同pH 下反滲透對COD 去除率的影響,篩選合適的pH,保證反滲透系統對COD 的脫除效果。中試30 d 內反滲透進水和產水的COD 變化情況如圖2所示。

圖2 不同pH 下反滲透對COD 的去除效果

由圖2 可知,pH 在5~9 變化,反滲透對COD的截留率在93.1%~96.95%波動;隨著pH 的升高,反滲透對COD 的截留率逐漸升高,考慮系統的穩定性,最終反滲透進水的pH 控制在8~9。

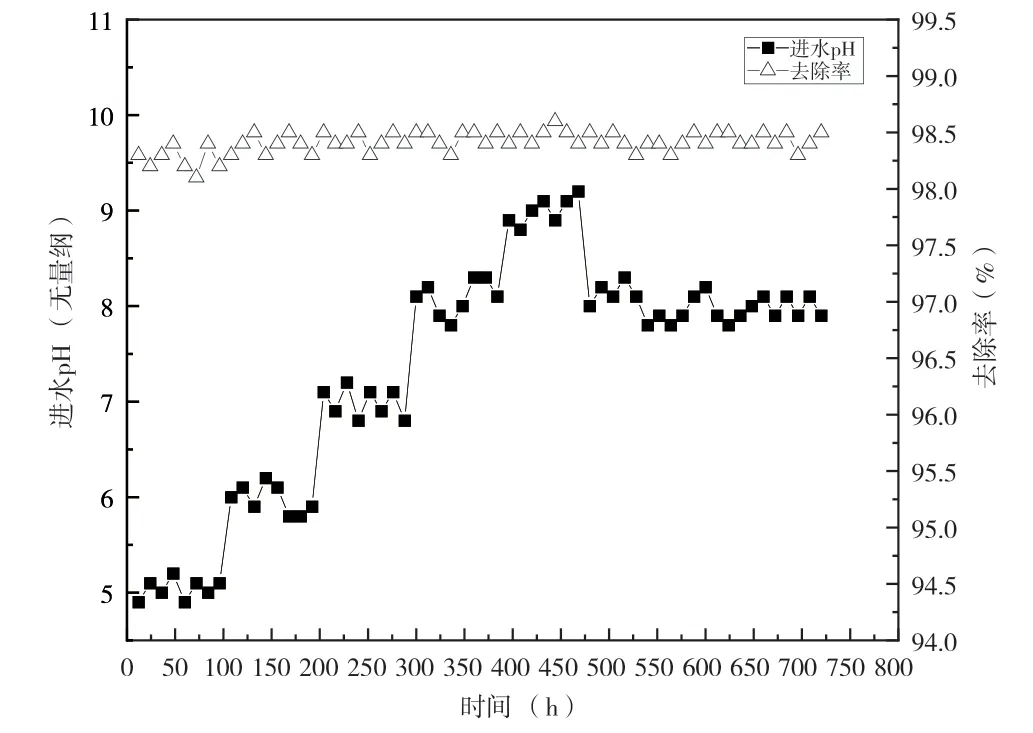

2.1.2 不同pH 下反滲透脫鹽率的變化

中試考察不同pH 下一段反滲透脫鹽率的變化情況。中試過程中分別調節進水的pH 為5、6、7、8、9,考察不同pH 下反滲透脫鹽率的變化,篩選合適的pH,保證反滲透系統的穩定運行。中試30 d 內反滲透進水和產水的電導率變化情況如圖3所示。由圖3 可知,pH 在5~9 變化,反滲透的脫鹽率在96.4%~98.8%波動;隨著pH 的升高,反滲透的脫鹽率逐漸升高。考慮系統的穩定性,最終反滲透進水的pH 控制在8~9。

圖3 不同pH 下反滲透脫鹽率的變化

2.2 納濾膜對硫酸根的截留效果

廢水通過預處理及反滲透后,大部分實現了資源化利用。由于廢水含有大量的硫酸根和氯離子,系統采用納濾單元實現氯離子和硫酸根分質處理。納濾濃縮倍數為3 倍,濃縮液制備高品質硫酸鈉,產水進一步濃縮處理。納濾單元重點考察進水pH 分別為5、6、7、8、9 時納濾膜對硫酸根的截留率。中試期間每天取1 次納濾膜的進水、產水,檢測硫酸根,分析不同pH 下納濾膜對硫酸根的截留效果,30 d 內納濾對SO

2的截留率如圖4所示。由圖4 可知,30 d 內,納濾單元對硫酸根的截留率在98.1%~98.6%波動,30 次取樣結果均值為98.4%,滿足納濾單元對硫酸根的截留率設計要求(對硫酸根截留率大于97%)。納濾膜對硫酸根的截留率不受pH 的影響。

圖4 不同pH 下納濾膜對硫酸根的截留率變化

2.3 高級氧化對COD 的去除效果

反滲透1、反滲透2 的產水混合均勻后,利用臭氧氧化進一步降低COD。反滲透1 產水pH 保持在8左右,COD 含量為17.3~21.2 mg/L;反滲透2 產水pH 保持在8 左右,COD 含量為235~245 mg/L;混合產水pH 保持在8 左右,COD 含量為30~32 mg/L。水量為0.56 m/h,水力停留時間為30 min,臭氧投加量分別為30 mg/L、60 mg/L、90 mg/L 和120 mg/L。下面考察不同臭氧投加量下COD去除率的變化情況,篩選合適的臭氧投加量。由表1 可知,隨著臭氧投加量的成倍增加,COD 的去除率沒有翻倍。同時,COD ≤20 mg/L,滿足生產回用需求。考慮經濟性,系統最終采用臭氧投加量60 mg/L。

表1 不同臭氧投加量COD 去除率變化

對臭氧氧化產水進行檢測,結果如表2所示。回用水COD、pH、鹽含量、硬度和Fe分別為17.5 mg/L、7.9、125 mg/L、0.2 mg/L 和未檢出,5 項指標均優于循環水水質標準和設計水質要求。

表2 水質參數

2.4 冷凍結晶

納濾濃縮液在-5 ℃冷凍結晶處理獲得NaSO·10HO(芒硝),得到的芒硝進行水浴加熱處理,水浴加熱溫度控制在50~60 ℃,得到無水硫酸鈉。經檢測,無水硫酸鈉白度為83,純度為98.3%,產品達到《工業無水硫酸鈉》(GB/T 6009—2014)的Ⅱ類一等品要求(白度大于82,純度大于98.0%)。

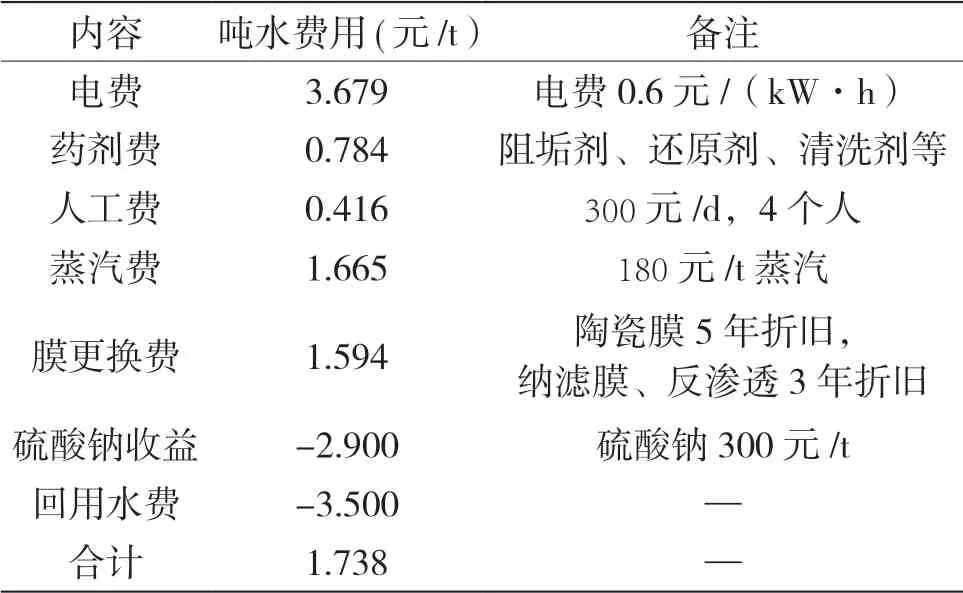

3 經濟效益分析

依據中試取得的技術參數對處理量120 m/h 的PVA紡絲廢水資源化利用工藝進行運行費用估算,結果如表3所示。運行費用主要包含電費、藥劑費、人工費、蒸汽費和換膜費。按照回用水量折算,噸水消耗為8.138元,噸水收益6.4元,噸水運行費為1.738元。

表3 運行費用估算

4 結論

系統產水水質優于循環水回用標準,其中,COD、pH、鹽含量、硬度和Fe分別為17.5 mg/L、7.9、125 mg/L、0.2 mg/L 和未檢出,整個系統的水回收率達到95.7%。冷凍結晶獲得的NaSO·10HO(芒硝)進行處理,得到無水硫酸鈉,經檢測,無水硫酸鈉白度為83,純度為98.3%,產品達到《工業無水硫酸鈉》(GB/T 6009—2014)的Ⅱ類一等品要求。根據試驗所得技術參數,對處理量120 m/h 的PVA紡絲廢水資源化利用工藝運行費用進行經濟效益分析。結果顯示,噸水總消耗為8.138 元,噸水總收益為6.4元,噸水運行費為1.738 元,按照每年運行330 d 計算,年節約用水90 萬t。