高鹽水和焦化廢水用于鋼渣熱悶的試驗研究

夏 春,盧光華,岳昌盛,劉詩誠

(1.中冶節能環保有限責任公司;2.鋼鐵工業環境保護國家重點實驗室;3.中冶建筑研究總院有限公司,北京 100088)

鋼鐵工業是我國的主要支柱產業,但也是工業三廢的產生大戶,2020年我國鋼渣產生量為8 668.70 萬t,噸鋼耗水量為2.45 m。近年來,噸鋼耗水量逐年下降,但是高鹽水、焦化廢水的處理利用仍然是個難題,鋼鐵企業想將廠區污水全部回收處理再利用,真正做到工業廢水“零排放”,卻面臨很大的壓力。中國寶武鋼鐵集團、首鋼集團、河鋼集團等國內大型鋼鐵企業都在探索鋼廠內部消納高鹽水及焦化廢水的途徑。如果鋼渣熱悶用水能夠使用高鹽水和焦化廢水代替,將能夠在鋼廠內部消納高鹽水及焦化廢水,這是一種以廢治廢的有效利用途徑。

但是,鋼渣熱悶用水的水質要求受到鋼渣利用途徑的限制。熱悶處理后的尾渣一般可用于道路骨料加工、回填、建材制作及鋼渣粉(用于水泥和混凝土)生產。當鋼渣用于生產鋼渣粉時,其中的氯離子超標會引起鋼筋銹蝕,影響混凝土結構耐久性和安全性,三氧化硫含量會影響水泥的體積安定性。因此,《用于水泥和混凝土中的鋼渣粉》(GB/T 20491—2017)明確要求鋼渣粉的氯離子含量≤0.06%、三氧化硫含量≤4.0%。

鋼渣熱悶過程中,熱悶用水一般循環使用,高溫條件下水中有害離子會不斷在鋼渣中富集濃縮,最終導致渣中有害離子超標。為研究高鹽水和焦化廢水中的有害離子對鋼渣粉產品技術性能的影響,本文通過實驗室模擬熱悶過程和水中有害離子濃縮富集的方法,確定含鹽廢水用于鋼渣熱悶時鋼渣中氯離子含量隨廢水中氯離子含量變化的規律,并驗證廢水沖渣對鋼渣活性是否有影響,保證高含鹽廢水回用后鋼渣產品能夠滿足國家相關標準的技術要求,為指導實際生產過程中沖渣水調配提供數據支持和解決思路。

1 試驗

1.1 試驗材料

1.1.1 水樣品

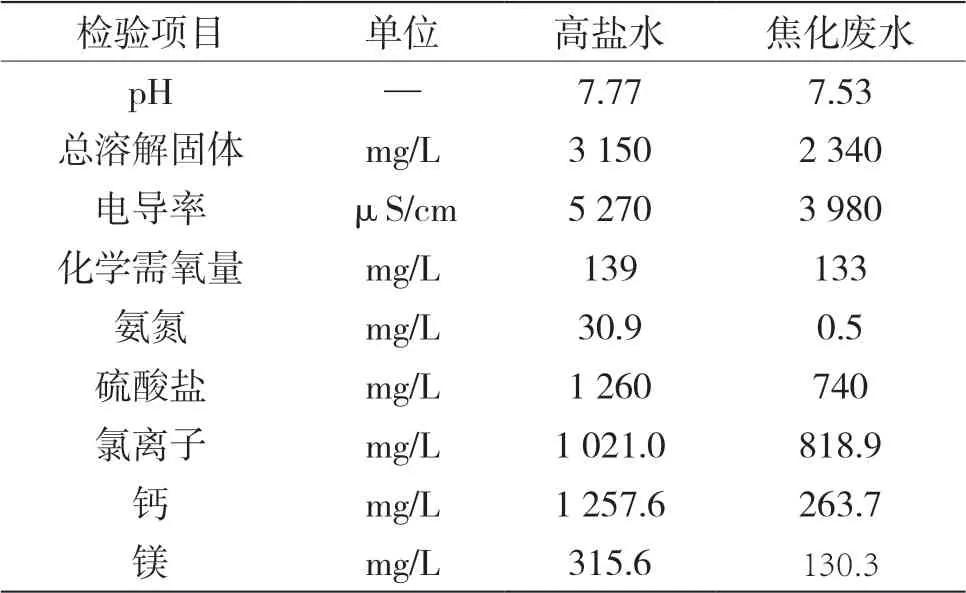

鋼鐵企業高含鹽廢水的主要水質特征為含鹽量高、硬度高,同時其含有部分有機污染物。本試驗用水樣取自某鋼廠。該鋼廠高含鹽廢水共有2 種,分別為高鹽水和焦化廢水。2 種高含鹽廢水分別取樣進行試驗,水樣成分分析如表1所示。

表1 試驗用2 種水樣成分分析結果

1.1.2 鋼渣樣品

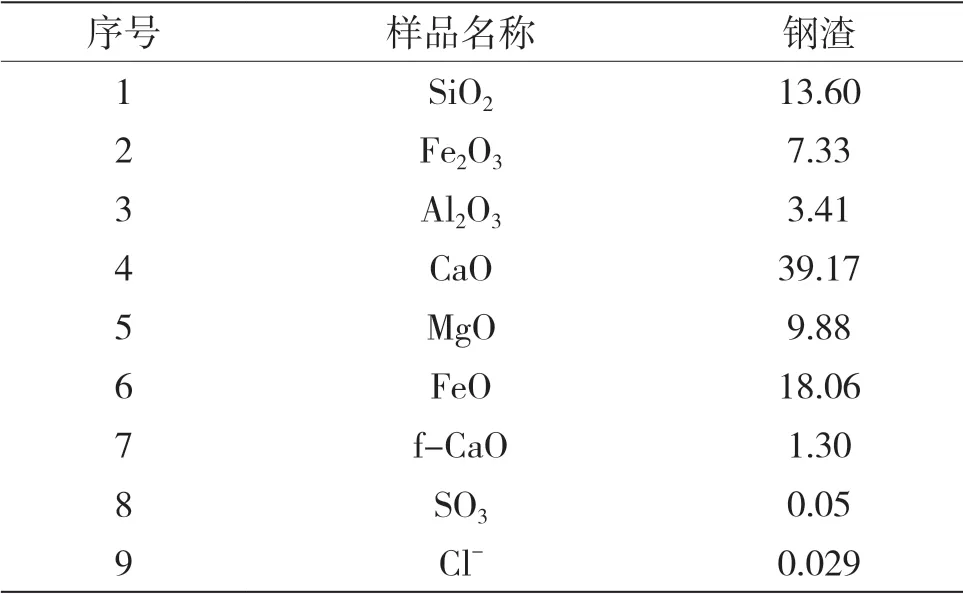

本試驗所用的鋼渣為該鋼廠煉鋼車間鋼渣,鋼渣化學成分如表2所示。

表2 鋼渣化學成分

1.2 試驗儀器和設備

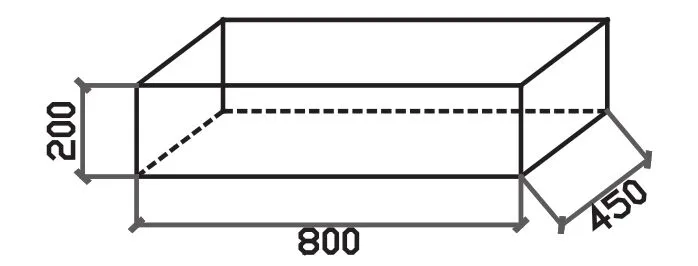

本試驗目的是在實驗室模擬鋼渣熱悶過程,明確水中有害離子濃縮富集機理,并用高含鹽廢水作為熱悶用水。試驗所用的儀器有高溫馬弗爐,可升溫至1 700 ℃,作為熔化鋼渣的試驗設備;鋼渣熔化時盛放的容器為氧化鋯坩堝和氧化鋁坩堝,尺寸分別為100 mm×100 mm 和70 mm×140 mm,熔樣時將鋼渣放入氧化鋁坩堝內,然后將氧化鋁坩堝裝入氧化鋯坩堝內;自制實驗室模擬鋼渣熱悶裝置,材質為4 mm不銹鋼板,尺寸如圖1所示。

圖1 實驗室模擬鋼渣熱悶裝置示意圖

2 試驗方法

2.1 試驗水樣制備

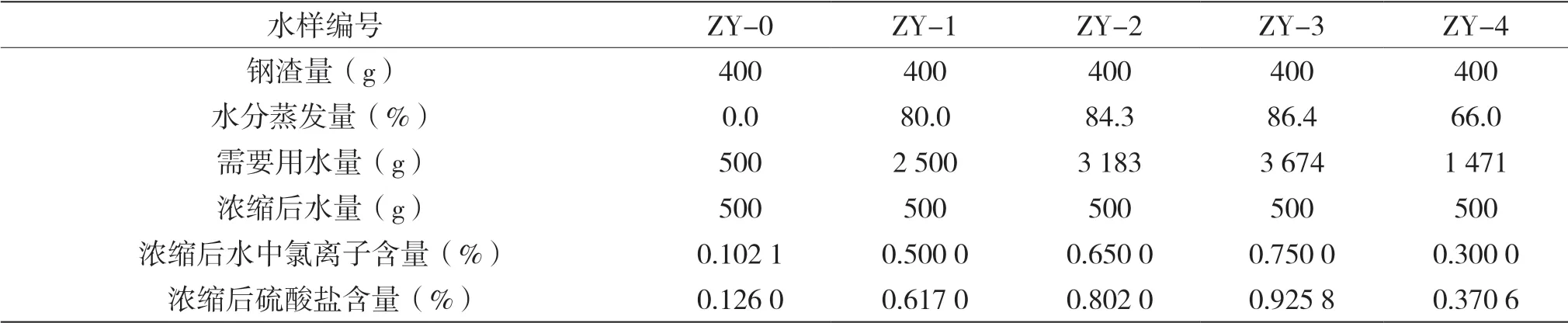

本試驗模擬鋼渣熱悶的實際生產情況,鋼渣熱悶時渣水比為1.0∶1.2,原水樣編號記為P-0。將2種水樣通過加熱蒸發的方式進行濃縮,制備成不同濃度的水樣。高鹽水水樣濃縮制備如表3所示,焦化廢水水樣濃縮制備如表4所示。

表3 鋼渣熱悶試驗高鹽水水樣濃縮制備

表4 鋼渣熱悶試驗焦化廢水水樣濃縮制備

2.2 熔融鋼渣制備

將鋼渣樣品烘干后,破碎成5 mm 以下的顆粒。取400 g 裝入氧化鋁坩堝中,然后把裝有鋼渣的氧化鋁坩堝裝進氧化鋯坩堝并蓋上蓋子,放入高溫馬弗爐內,升溫至1 400 ℃,恒溫保持0.5 h。

2.3 實驗室模擬鋼渣熱悶試驗

將盛有熔融鋼渣的坩堝從馬弗爐中快速取出,放在干燥的簡易熱悶裝置中,用鐵錘敲碎坩堝,將配制好的水樣傾倒在鋼渣上。30 min 后,待鋼渣冷卻后,收集熱悶裝置中的鋼渣樣品和剩余的水樣。

3 試驗結果與討論

3.1 沖渣水中氯離子含量與渣中氯離子含量的關系

測定每次試驗收集的鋼渣樣品的氯離子含量,沖渣水中氯離子含量與渣中氯離子含量的關系如圖2和圖3所示。

2 種水樣沖渣試驗中,鋼渣樣品氯離子含量達到臨界值0.06%時,對應的水中氯離子含量如表5所示。

由圖2、圖3 及表5 可知,鋼渣熱悶試驗中,熱悶用水的氯離子含量越高,熱悶后鋼渣中殘留的氯離子含量越高,對于2 種不同的水樣,氯離子濃度相同時,其對渣中氯離子含量的影響基本一致。高鹽水和焦化廢水中氯離子含量達到0.65%時,渣中的氯離子含量均達到臨界值0.06%,即要使鋼渣中氯離子含量不超過0.06%,沖渣水中氯離子含量必須小于0.65%。但是,熱悶鋼渣中氯離子含量來自鋼渣自身和沖渣水中氯離子的富集,所以,各鋼廠鋼渣的臨界值對應點會有所差異,實際生產過程中可根據本試驗方法確定臨界值。

表5 鋼渣熱悶試驗中2 種水樣的氯離子含量臨界值

圖2 高鹽水熱悶試驗沖渣水中氯離子含量與渣中氯離子含量的關系

圖3 焦化廢水熱悶試驗沖渣水中氯離子含量與渣中氯離子含量的關系

3.2 沖渣水中硫酸鹽含量與渣中三氧化硫含量的關系

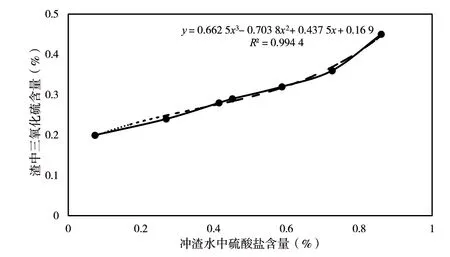

測定每次試驗收集的鋼渣樣品的三氧化硫含量,沖渣水中硫酸鹽含量與渣中三氧化硫含量的關系如圖4 和圖5所示。

圖4 高鹽水熱悶試驗沖渣水中硫酸鹽離子與渣中三氧化硫含量的關系

圖5 焦化廢水熱悶試驗沖渣水中硫酸鹽離子與渣中三氧化硫含量的關系

由圖4、圖5 可知,鋼渣熱悶試驗中,熱悶用水的硫酸鹽含量越高,熱悶后鋼渣中殘留的三氧化硫含量越高。但是,本試驗中鋼渣的三氧化硫含量遠遠低于《用于水泥和混凝土中的鋼渣粉》(GB/T 20491—2017)規定的限值(4.0%),因此,相對于氯離子,沖渣水中的硫酸鹽含量對鋼渣的影響并不是很敏感。3.3 高鹽水用于熱悶對鋼渣活性的影響

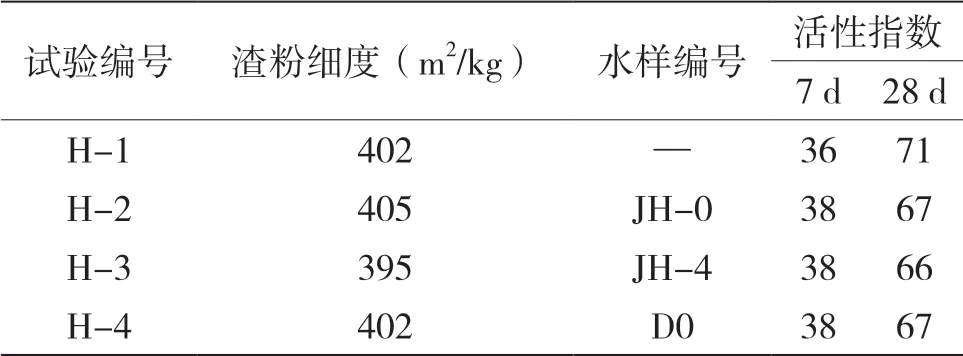

為了驗證用高鹽水和焦化廢水熱悶鋼渣是否會影響鋼渣的活性,選取現場鋼渣樣品和兩種實驗室用不同濃度焦化廢水熱悶后的鋼渣,分別粉磨至同樣細度,進行活性測定。活性測試結果如表6所示。

表6 鋼渣活性測試結果

H-1 試驗為鋼廠現場取鋼渣磨細,然后直接測試其活性;H-2 試驗和H-3 試驗為實驗室模擬焦化廢水熱悶,測試鋼渣磨細后的活性;H-4 試驗為實驗室模擬鋼渣熱悶,將鋼渣熔融后用自來水熱悶,再將取得的鋼渣樣品磨細,然后測試其活性。鋼渣經過實驗室焦化廢水熱悶后,7 d 活性指數略有增加,28 d活性指數比熱悶前稍有降低。數據對比發現,這種活性指數的變化不是由熱悶用水變化引起的,而是在實驗室模擬試驗過程中將固體鋼渣重新熔化再冷卻引起的。對照H-2、H-3 和H-4 三組試驗可以看出,用焦化廢水替代自來水熱悶鋼渣,鋼渣的活性沒有發生明顯變化,用不同濃度的焦化廢水(原水樣和濃縮到臨界點的水樣)熱悶后,兩組鋼渣的活性也沒有明顯變化。

4 結論

本文通過實驗室模擬熱悶過程和水中有害離子濃縮富集的方法,研究高鹽水和焦化廢水中有害離子對鋼渣粉產品技術性能的影響。鋼渣熱悶試驗中,熱悶用水的氯離子含量越高,熱悶后鋼渣中殘留的氯離子含量越高。對于2 種不同的水樣,氯離子濃度相同時,其對渣中氯離子含量的影響基本一致。高鹽水和焦化廢水中氯離子含量達到0.65%時,渣中的氯離子含量均達到臨界值0.06%。各鋼廠鋼渣的臨界值對應點會有所差異,實際生產過程中可根據本試驗方法確定臨界值。鋼渣熱悶試驗中,熱悶用水的硫酸鹽含量越高,熱悶后鋼渣中殘留的三氧化硫含量越高,但是渣中三氧化硫的含量與相關標準中4%的限值距離較遠。鋼渣經過焦化廢水熱悶后,活性變化不大,即焦化廢水對鋼渣的活性沒有影響。高鹽水和焦化廢水用于鋼渣熱悶時,如果鋼渣用途為鋼渣粉,要對熱悶用水氯離子含量進行監控,防止鋼渣產品中氯離子含量超標。