淺水泥線采油樹液壓系統仿真研究*

李 歡 孫傳軒 李 磊 雷萬征 劉文霄

(1.寶雞石油機械有限責任公司 2.中油國家油氣鉆井裝備工程技術研究中心有限公司)

0 引 言

作為海洋油氣采收的關鍵裝備,水下采油樹系統具備油氣產量控制、井底監控、油氣增產及保障安全等功能,是一個集機-電-液于一體的高技術產品,長期以來被國外設備巨頭(如FMC、GE及AKER MH等公司)所壟斷。近年來,隨著我國海洋油氣開發的深入,對國產化水下采油樹的需求也在逐年增多。考慮到其可靠性和技術的復雜性,國產化水下采油樹系統在工程應用領域目前還處于一片空白,優先進行淺水泥線采油樹的工程化落地對于打破國外壟斷,為深水采油樹提供應用經驗顯得尤為重要。

國外采油樹供應廠商由于起步較早,應用廣泛且技術更加成熟,可提供多種型式和規格的水下采油樹、水面HPU及配套設備,并形成了一系列國際標準[1-2]。而國內設備制造商在采油樹研制領域主要以寶雞石油機械有限責任公司和重慶前衛科技集團有限公司為主,這兩家公司完成了多種規格的水下采油樹的研制工作,并進行了淺水試驗[3-4]。在理論研究領域,由于水下采油樹通常應用在惡劣的海洋環境,采用海試的方法進行系統功能驗證具有較大風險,國內外學者往往通過系統仿真方式開展研究。其中,李光飛、張長齊和徐鵬等[5-7]結合實際產品建立了深水采油樹液壓系統仿真模型,提出了水下采油樹的典型使用工況,并對工況進行了系統仿真,仿真結果對于實船應用具有較大的指導意義;李維天和張鵬舉等[8-9]對水下采油樹本體和水下控制模塊的設計進行了研究,研究結果為水下采油樹的設計提供了一套切實可行的理論依據。通過系統仿真的手段驗證各子部件的匹配程度以及性能指標,該方法不僅降低了海試風險,也為后續產品的改型設計和優化提供了理論依據。

在前人的研究基礎上,本文開展了ST4×2-5M淺水泥線采油樹的設計開發,研究了其液壓系統關鍵部件,針對典型使用工況建立了液壓系統仿真模型,并分析了其性能指標。研究結果可為泥線采油樹的設計優化和海試應用提供指導。

1 液壓系統概述

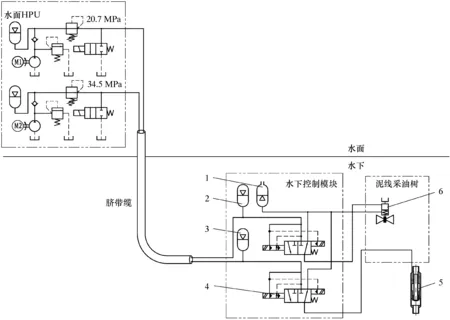

淺水泥線采油樹液壓系統分為水上和水下兩部分,其結構如圖1所示。

1—回油皮囊;2—水下低壓蓄能器;3—水下高壓蓄能器;4—水下電磁閥;5—井下安全閥;6—閘閥及驅動器。

水上部分指水上HPU,水下部分包含水下臍帶纜、水下控制模塊和泥線采油樹本體等。水上HPU用于為水下部分提供液壓動力,通常一套水上HPU可為多套泥線采油樹供油。水下控制模塊(SCM)內部集成有蓄能器、水下電磁閥、水下電子模塊(SEM)和回油皮囊等元器件,為泥線采油樹的核心控制設備。泥線采油樹本體上安裝有控制生產的閘閥和安全裝置,通過臍帶纜控制水下控制模塊內對應的電磁閥,即可實現在水面對泥線采油樹的遠程操作。

2 關鍵部件研究

2.1 閘閥驅動器

泥線采油樹本體上進行生產控制的閘閥均依靠閘閥驅動器來進行啟閉,有?127.0 mm(5 in)和?50.8 mm(2 in)兩種規格的閘閥及驅動器。不同規格的閘閥和驅動器結構基本一致,現以?127.0 mm閘閥和對應的驅動器為對象進行研究,?127.0 mm閘閥及驅動器內部結構如圖2所示。驅動器內部分為操作桿腔、工作腔、彈簧腔和閥桿腔,閘閥由閥座和閘板等構成。操作桿用于水下ROV操作,其與外界海水連通的結構可使海水壓力直接作用于驅動器的左端;工作腔與外界液壓源連通,用于驅動閘閥開啟;彈簧腔內部充滿液壓油且與SCM的回油皮囊相連,回油背壓直接作用于彈簧腔;閥桿腔用于隔絕閘閥內油氣介質和彈簧腔液壓油,油氣的工作壓力作用在閥桿上,產生一定的閘閥開啟阻力。

圖2 閘閥及驅動器內部結構示意圖

根據閘閥驅動器內部結構,閘閥開啟時受力應滿足:

Fyy+Fs-(Ffs+Fr+Ffz+Fw+Fws)≥0

(1)

閘閥關閉時受力應滿足:

Fr+Fw+Fws-(Fs+Ffs+Fyy+Ffz)≥0

(2)

式中:Fr為彈簧的彈力,N;Ffs為閘閥驅動器運動過程中內部所有密封件靜摩擦力的總和,N;Fs為外界水壓作用在操控桿上的力,N;Fws為外界水壓作用在彈簧腔的力,N;Fw為閥桿腔產生的開啟阻力,N;Ffz為驅動過程中閘閥的阻力,N,Fyy為工作腔產生的推力,N。

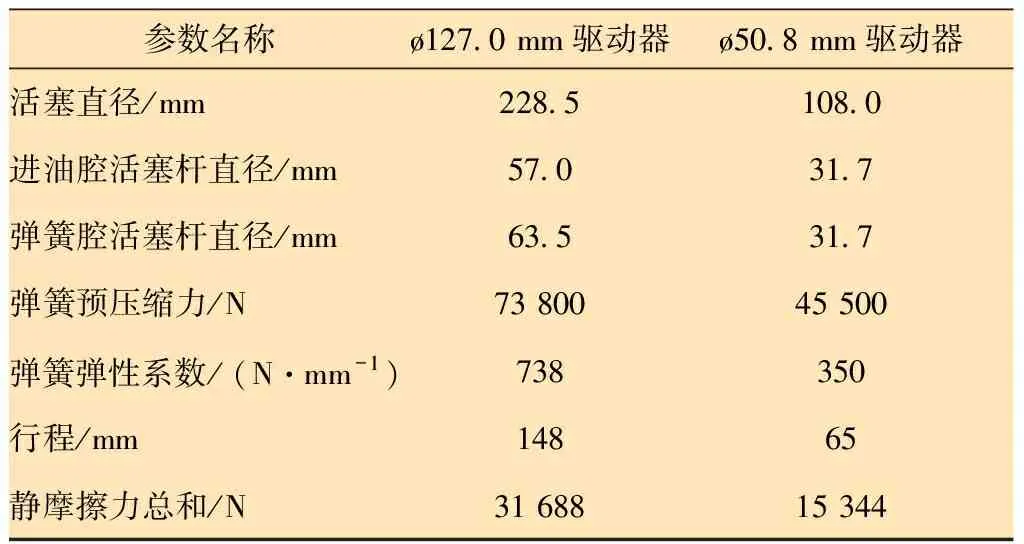

對于閘閥驅動器來說,除去Ffz,其余的受力均可通過閘閥的關鍵參數表(見表1)直接或間接地計算獲得。

表1 閘閥驅動器技術參數

對于閘閥的阻力Ffz來說,閘閥主要依靠閘板在閥座之間的移動來切斷和打開流體通道,閘板和閥座之間利用安裝在閥座上的C形密封件進行密封,閘板的運動過程應克服與閥座之間由密封件擠壓帶來的摩擦力。

閘閥阻力計算公式為:

Ffz=μ(Fc+Fp)

(3)

式中:Fc為閥座安裝預緊力,N;Fp為閘閥內流動介質對閘板的作用力,N;μ為密封件摩擦因數,取0.125。

在閘板運動過程中,流體通過閘板和閥座之間的節流隙積將產生一定的壓差,壓差作用在節流面積上產生相應的作用力Fp。考慮到閘板開啟過程中壓差與行程呈非線性關系,做簡化處理,認為閘板兩側的壓差為閘閥工作壓力。Fp的計算公式為:

Fp=pwSF

(4)

式中:pw為油氣通道內的工作壓力,Pa;SF為閘板遮擋面積,m2。

SF與閘閥驅動器行程的關系可以表示為:

(5)

式中:S0為閘板最大遮擋面積,m2;R為閘閥油氣通道內徑,m;a為閘板遮擋截面剩余行程。

a=R-m+n

(6)

式中:m為閘閥驅動器行程,m;n為閘閥死區行程,m。

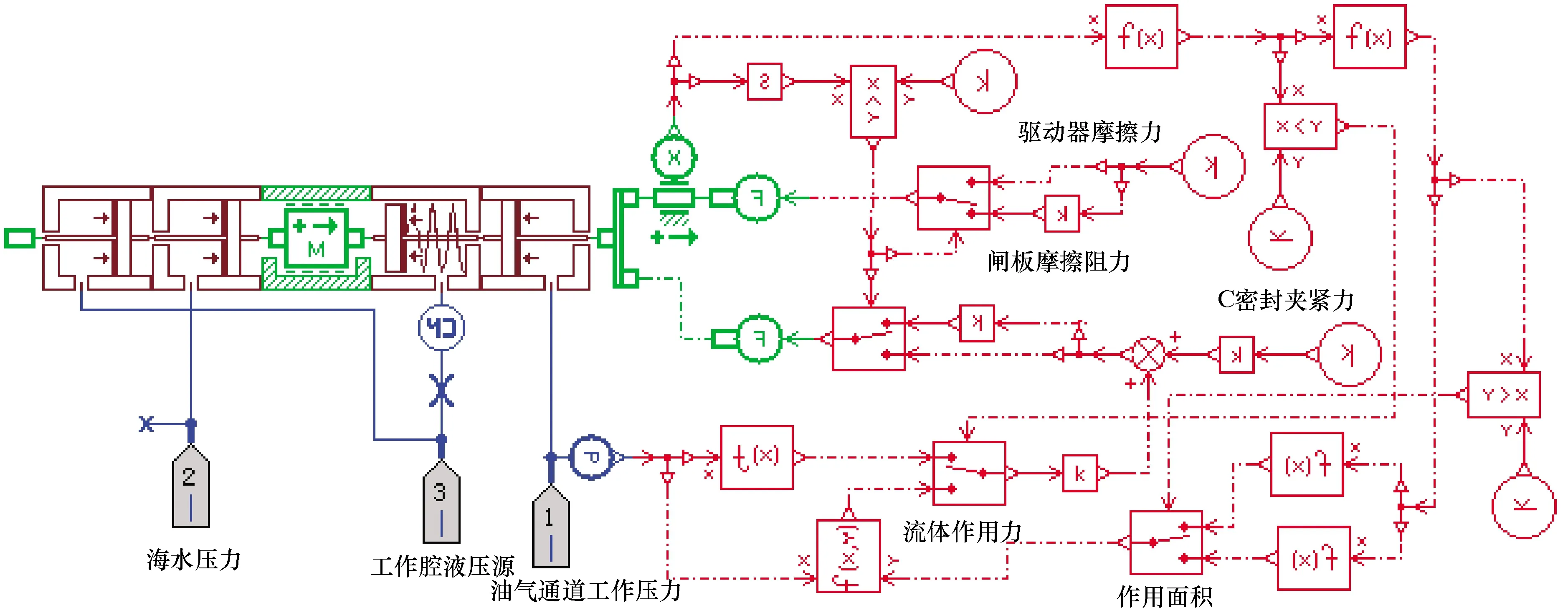

根據模型結構和計算方式建立的?127.0 mm閘閥AMESim仿真模型如圖3所示。

圖3 ?127.0 mm閘閥驅動器仿真模型

2.2 水下電磁換向閥

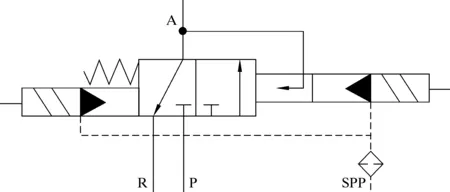

水下電磁換向閥為采油樹水下控制模塊的關鍵元器件,其工作原理如圖4所示。按照工作機理,可分為雙電控和單電控兩種類型電磁閥,其中,雙電控電磁閥可對大部分執行機構進行控制,單電控電磁閥僅用于控制生產節流閥的開度。水下電磁閥具有工作壓力高、回油背壓大、可靠性強及自復位等功能,對于雙電控電磁閥還具備掉電自保持功能。水下電磁閥對于減小設備能耗,保障油氣開采的安全至關重要,現今,采油樹上的水下電磁閥基本被國外公司所壟斷[10]。

圖4 水下電磁換向閥原理圖

本文以國外某公司的水下雙電控電磁換向閥為原型,研究其原理和關鍵技術參數,并以此建立AMESim仿真模型。

查閱相關技術資料,該電磁閥具有如下特征:

(1)當主閥工作壓力為69 MPa時,打開(關閉)水下電磁閥所需要的最小先導壓力為32 MPa(19 MPa);且該先導控制壓力與系統的主閥工作壓力有直接關系,隨著主閥工作壓力的升高,先導開啟和關閉壓力均逐漸上升。

(2)電磁閥主閥順利開啟后,當兩個先導口壓力相等且回油路壓力為0時,主閥維持全開狀態所需的工作壓力為9 MPa,當外界海水有壓力時,主閥維持全開的壓力等于外界海水壓力和最小工作壓力(9 MPa)之和。

(3)電磁閥開啟后,當工作壓力從9.0 MPa下降至4.5 MPa時,主閥完全關閉。

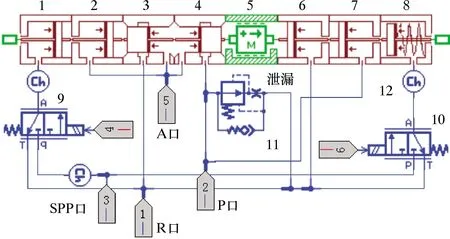

由此建立起I0766-A雙電控電磁換向閥的AMESim仿真模型,如圖5所示。

圖5 水下電磁閥仿真模型

如圖5所示,采用12個部件進行組合實現水下電磁閥的功能,圖中的每個部件均以數字代號進行標識。設定閥芯1、閥芯2、閥芯6、閥芯7及閥芯8的面積分別為S1、S2、S6、S7和S8。其中,S1=S8,彈簧的預緊力為F1,剛度為K,壓縮行程為x。由水下電磁閥最小工作壓力和解鎖壓力的關系,可以得到如下計算公式:

(7)

根據69 MPa和10 MPa工作壓力下先導開啟和關閉壓力的關系,可以得到如下計算公式:

(8)

(9)

聯立方程可以得到:

(10)

根據最小工作壓力和外界海水壓力的關系,可以推導出計算公式:

(11)

由于S1=S8,可以推出S2-S7=S6,設定閥芯1的活塞直徑,通過聯立方程可以計算出所有電磁閥工作腔的關鍵參數。

2.3 水下臍帶纜

水下臍帶纜屬于海洋柔性管纜,其內部主要由電纜、光纖和液壓管道等組成。泥線采油樹安裝于海底,水面系統通過臍帶纜為水下系統供油并進行控制。考慮到水下生產系統井口的布局,泥線采油樹的臍帶纜往往長達十幾千米甚至幾十千米,而長達萬米的臍帶纜液壓管線是一個集液容、液阻和液感于一體的組合模型[11-13],在進行管線建模時如果采用簡單的管線模型,將無法很好地反映實際臍帶纜液壓管線的特性。

臍帶纜流體的液容主要由液體和管道的可壓縮性引起,其計算公式為:

(12)

式中:l為管道長度,m;d為管道截面直徑,m;ρ為流體密度,kg/m3;E為臍帶纜液壓管道彈性模量,Pa;K為流體的體積彈性模量,Pa;e為鋼管壁厚,m。

水面液壓站為海底蓄能器充液時,管道內流體流動狀態為層流,不考慮管道接口彎頭的損失,流體的阻力可由達西-維斯巴赫公式得到。管道流體的沿程壓力損失為:

(13)

式中:υ為流體的運動黏度;R為臍帶纜液壓管線的液阻,R的存在,流體在流動過程中將產生壓力損失。

臍帶纜內的液感是管道內流動液體的慣性產生的,具體表現為流體對自身運動狀態變化產生的阻礙現象。臍帶纜液感計算公式為:

(14)

在臍帶纜建模過程中,選取AMESim液壓元件庫中HL040分布式液壓管道模型。該模型為考慮管道液容、液感和液阻的分段式管道模型,為AMESim中最復雜的管道模型,在一定程度上可以反映剛性臍帶纜的特性,仿真時設定管線為5段。

3 系統典型工況分析

以ST4×2-5M淺水泥線采油樹為仿真對象,設定其作業水深為50 m,進行泥線采油樹的典型工況分析。其中,典型工況包括系統充壓、單個?127.0 mm閘閥啟閉、單個?50.8 mm閘閥啟閉及緊急關斷4種[7]。

仿真關鍵參數為:水面HPU高壓系統流量為29.7 L/min,最大供油壓力為34.5 MPa;水面HPU低壓系統流量為23.3 L/min,最大供油壓力為20.7 MPa;臍帶纜高、低壓液壓管線內徑分別為7.8和11.4 mm;水下控制模塊(SCM)低壓蓄能器容積為20 L,預充壓力為11 MPa,高壓蓄能器容積為5 L,預充壓力為28 MPa。

3.1 系統充壓特性分析

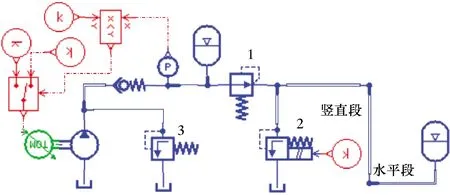

利用水上HPU通過臍帶纜為SCM內的高、低壓蓄能器充液,建立系統充液特性仿真模型,如圖6所示。

圖6 系統充液特性仿真模型

假定水面控制站離井口較遠,臍帶纜豎直段和水平段的長度分別為50和10 000 m。初始狀態下水上和水下蓄能器內部均沒有壓力,利用水上HPU內液壓泵為兩類蓄能器同時進行充液。仿真得到水下SCM高壓和低壓蓄能器的壓力-時間曲線,如圖7所示。

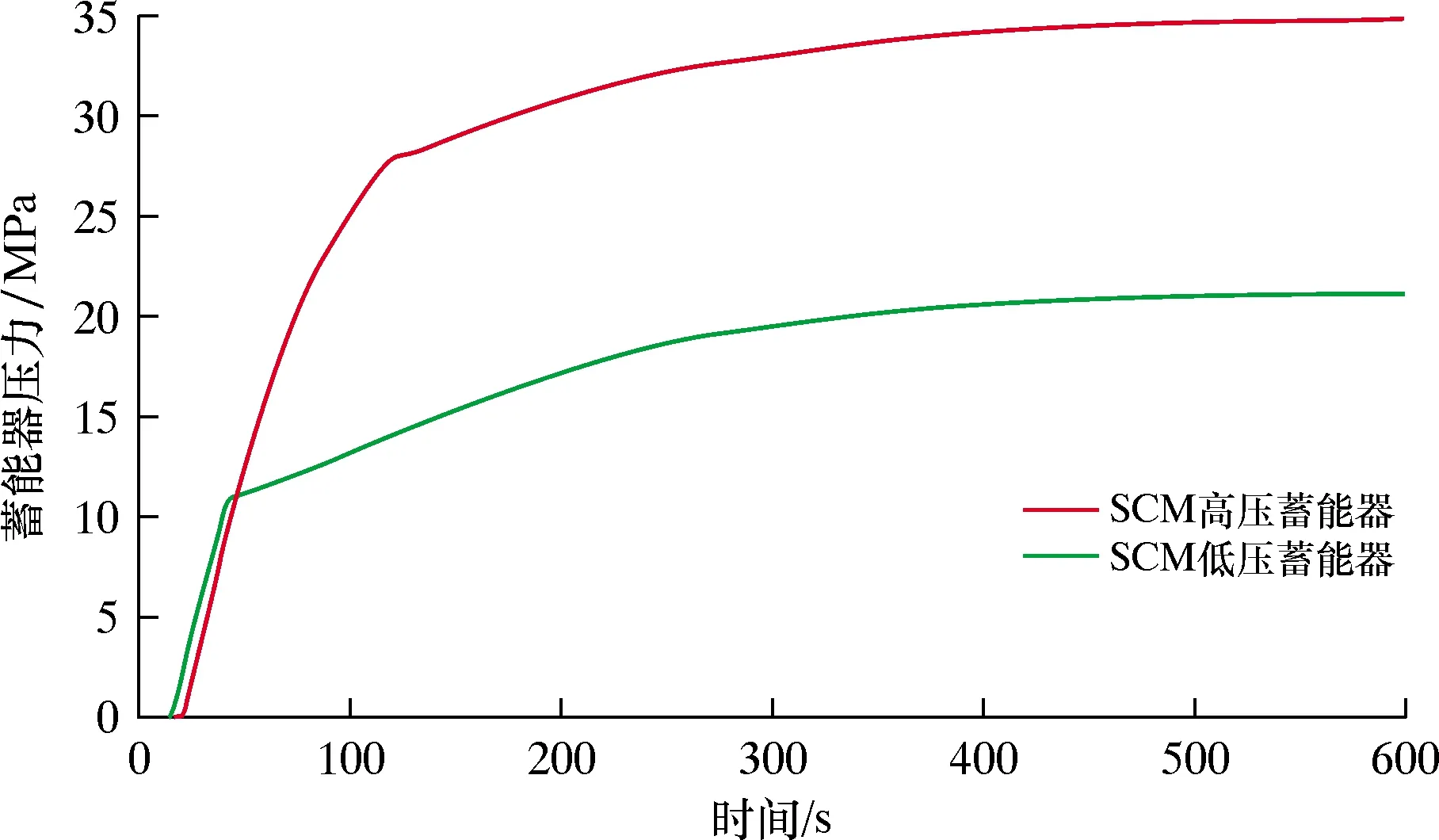

圖7 SCM內高低壓蓄能器壓力-時間曲線

由圖7可以看出:水下高、低壓蓄能器的充壓過程存在一個快速上升階段,其中高壓蓄能器在第122 s、低壓蓄能器在第43 s之后蓄能器壓力增速變慢;過了該階段之后,蓄能器壓力將緩慢上升,兩種蓄能器在300 s之后壓力上升的速度變緩,故可認為水下SCM內部高、低壓蓄能器的充液時間為300 s。導致水下蓄能器的充壓過程第一個階段出現不同情況的原因是低壓和高壓管線的壓縮速度,因此臍帶纜內的油液壓縮至蓄能器預充壓力時間也不相同。

3.2 單個?127.0 mm閘閥啟閉特性

仿真單個?127.0 mm閘閥開關特性時,對模型進行簡化,僅保留水上HPU、臍帶纜、水下蓄能器、雙電控電磁閥和?127.0 mm閘閥驅動器,建立模擬單個?127.0 mm閘閥啟閉特性的仿真模型,如圖8所示。

圖8 單個?127.0 mm閘閥的開關特性仿真模型

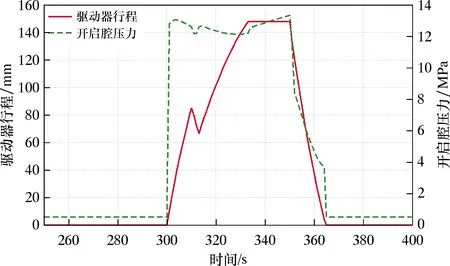

由3.1節可知,水上HPU為水下低壓蓄能器充液至300 s之后壓力上升的速度變緩。仿真時,設定0~300 s內水上HPU為水下蓄能器充液,300 s之后,水上HPU動力站關閉,僅依靠水上HPU蓄能器為水下系統供液。此時,水下電磁閥開啟側得電,開啟時間為10 s,310 s后斷電,350 s水下電磁閥關閉側得電,得電時間10 s,370 s后水下電磁閥兩端均沒有電信號,閘閥工作壓力為69 MPa。閘閥驅動器的啟閉情況如圖9所示。

圖9 單個?127.0 mm閘閥開關特性

由圖9可以看出:在300 s之前,閘閥驅動器的開啟腔壓力維持在0.5 MPa,該壓力是回油背壓作用在閘閥驅動器開啟腔導致;300 s之后,電磁閥開啟側得電,蓄能器為閘閥驅動器供油,開啟腔壓力升高至13.0 MPa,閘閥驅動器行程逐漸增大,閘閥逐漸開啟;在第334 s時,驅動器行程達到148 mm,閘閥完全打開,閘閥開啟總共用時34 s。

閘閥開啟過程中,可以看出驅動腔的壓力從13.0 MPa降低至12.1 MPa,這是閘閥開啟過程中閘板作用面積逐漸變小引起閘閥開啟阻力減小導致的。閘閥驅動器完全打開后,334~350 s內,閘閥工作腔壓力逐漸升高,這是水下蓄能器在持續為閘閥工作腔加壓引起的。在第350 s之后,電磁閥關閉側得電,閥驅動器工作壓力隨著閘閥的關閉逐漸降低,在第365 s,閘閥完全關閉,閘閥關閉總共用時15 s。

由圖9還可以看出,在驅動器開啟過程中,第310 s時,由于電磁閥開啟側掉電,閘閥驅動器的行程和工作腔壓力均出現一個向下的突變,出現該情況是由于電磁閥掉電之后閥芯回位,而工作油口的壓力又使得閥芯重新開啟,該現象也間接證明了電磁閥的掉電自保持功能。

3.3 單個?50.8 mm閘閥啟閉特性

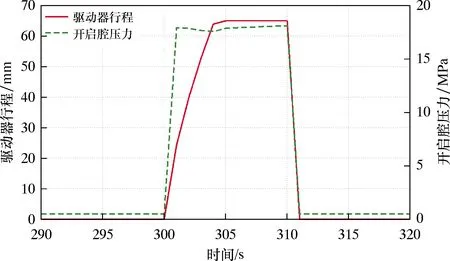

在3.2節的基礎上,將?127.0 mm閘閥替換成?50.8 mm閘閥,研究其啟閉特性。在0~300 s內,水上HPU為水下蓄能器充液,300 s之后,水上HPU動力站關閉,水下電磁閥開啟側得電,得電時間為5 s,310 s后電磁閥關閉側得電,得電時間5 s,閘閥工作壓力為69 MPa,閘閥驅動器的啟閉情況如圖10所示。

由圖10可以看出:在300 s之前,閘閥驅動器的開啟腔壓力維持在0.5 MPa,該壓力是回油背壓作用在閘閥驅動器開啟腔導致;300 s之后,電磁閥開啟側得電,蓄能器為閘閥驅動器供油,開啟腔壓力升高至18.0 MPa,閘閥驅動器行程逐漸增大,閘閥逐漸開啟;在第303 s時,驅動器行程達到65 mm,閘閥完全打開,閘閥開啟總共用時3 s。

圖10 單個?50.8 mm閘閥開關特性

閘閥開啟過程中,可以看出驅動腔的壓力從18.0 MPa降低至17.7 MPa,這是閘閥開啟過程中閘板作用面積逐漸變小引起閘閥開啟阻力減小導致的。閘閥驅動器完全打開后,閘閥工作腔壓力逐漸升高,這是水下蓄能器在持續為閘閥工作腔加壓引起的。在第310 s之后,電磁閥關閉側得電,閥驅動器工作壓力隨著閘閥的關閉逐漸降低,在第301 s,閘閥完全關閉,閘閥關閉總共用時1 s,閘閥可迅速關閉。該現象的產生是電磁閥的通流特性比起?50.8 mm閘閥內部油液總體積來說過大的緣故,導致閘閥內部液壓油可迅速釋放。

3.4 系統緊急關斷特性

在緊急情況下,需要通過水上HPU為水下液壓系統進行緊急泄壓,用于釋放掉水下蓄能器和管線中的壓力,水下電磁閥和相應的執行機構實現自復位,從而保障水下生產系統的安全。

仿真時,設定0~300 s內,水上HPU為水下蓄能器充液,300 s后,水上HPU的液壓站停機和緊急關斷程序執行,此時,水上HPU溢流閥開啟。仿真得到高、低壓系統緊急關斷時水下蓄能器內部壓力隨時間的變化情況,如圖11所示。

由圖11可以看出,從泄壓開始起到水下蓄能器泄壓至安全壓力1 MPa,高、低壓系統水下蓄能器所需的時間為305和204 s。低壓系統泄壓速度更快是其臍帶纜內徑更大引起的,由公式(13)可知內徑更大的臍帶纜液阻更小,相應的泄壓速度更快。

由圖11還可以看出,水下蓄能器在泄壓過程中特定階段壓力迅速下降的情況,高壓系統水下蓄能器在350 s、低壓系統水下蓄能器在418 s出現,壓力在1 s內下降至一定值。該情況由蓄能器內部壓力達到了28和11 MPa的預充壓力引起。可以理解為:水下蓄能器開始泄壓,蓄能器內部壓力較大,由于氣體被壓縮,泄壓速度較快,當蓄能器內部壓力達到預充壓力時,蓄能器內沒有多余的氣體為臍帶纜內管線提供足夠的動力使其泄壓,此時僅依靠臍帶纜內被壓縮的油液自身釋放壓力,且隨著泄放時間的推移,壓力下降的速度變慢。

圖11 緊急關斷下水下蓄能器泄壓情況

4 結論與建議

(1)以ST4×2-5M泥線采油樹液壓系統關鍵部件為研究對象,研究其內部結構和技術參數,搭建基于AMESim的仿真模型,并提出模型關鍵參數的計算依據,仿真模型的技術性能和正確性可得到有效保證。

(2)對泥線采油樹的4種典型工況進行系統分析,仿真結果表明:SCM內高、低壓蓄能器的充液時間在300 s左右;單個?127.0 mm閘閥開啟和關閉時間分別為34和15 s,且掉電壓力自保持功能有效;單個?50.8 mm閘閥開啟和關閉時間分別為3和1 s;系統在緊急關斷時,水下SCM高、低壓蓄能器泄壓至1 MPa安全壓力的時間分別為305和204 s。

(3)建議后續開展單個SCM控制多套泥線采油樹的仿真研究,分析水深對系統性能的影響,并依托泥線采油樹實物樣機開展淺水試驗。