半球諧振子曲面加工干涉分析及其超精密磨削工藝*

劉赫男,秦 彪,王廷章,田金川,陳明君

(哈爾濱工業大學,精密工程研究所,哈爾濱 150001)

近年來,隨著制造水平的不斷提高,對于光學曲面尤其是復雜異形零件的制造需求越來越大,這些零件在軍事、航空航天、船舶等領域的關鍵設備中發揮重要作用[1-3]。半球諧振子作為半球諧振陀螺(hemispherical resonator gyroscope,HRG)的核心部件,是一種典型的小口徑復雜曲面類零件,其加工精度和表面質量直接影響HRG 的導航和定位精度[4]。

現階段,半球諧振子主要通過粗磨成型和超精密磨削兩道工序來滿足其尺寸精度要求[5]。粗磨時,采用杯形砂輪對熔石英棒料進行展成法加工,粗加工后的諧振子質量較差,表面存在大量凹坑與材料破碎,變質層深度較大[6]。為了提高粗加工后諧振子的表面質量,減小毛坯制備過程中的變質層深度,需要對其進行超精密加工。

哈爾濱工業大學是國內最早開展半球諧振子超精密磨拋工藝研究的單位之一,圍繞半球諧振子加工,開展了半球諧振子磨拋裝備、超精密磨削和磁流變拋光以及砂輪在位修整等研究工作[7-10]。其中,半球諧振子的超精密磨削是改善表面質量,去除粗加工產生的亞表層損傷,獲得高質量表面的關鍵工序。

本研究中,從半球諧振子的結構特征出發,分析諧振子加工過程的干涉情況,并對諧振子的磨削軌跡進行規劃,最后根據諧振子磨削加工工藝開展了超精密磨削實驗。

1 半球諧振子超精密磨削裝備

1.1 半球諧振子結構特征分析

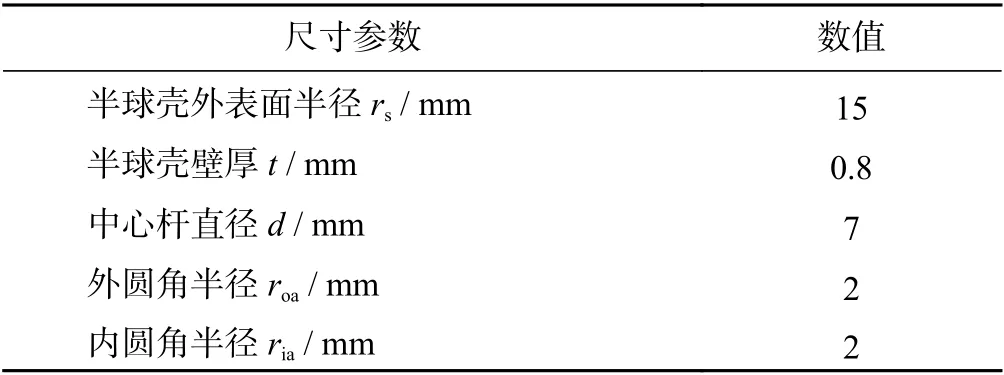

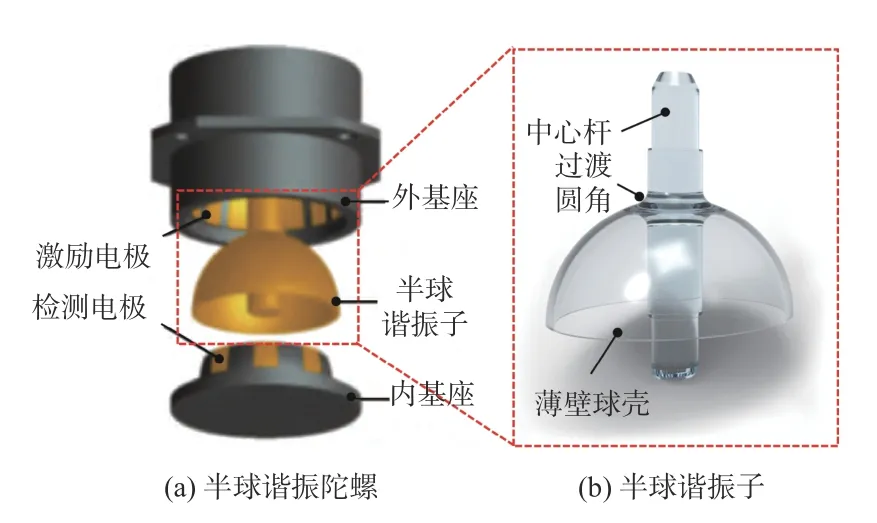

半球諧振子主要由中心桿和薄壁球殼組成(圖1)。表1列出了某型半球諧振子的部分結構尺寸。綜合分析諧振子的結構特征,為滿足諧振子中心桿和薄壁球殼連接處小曲率過渡圓角的加工要求,同時考慮砂輪與工件之間的干涉,最終采用直徑尺寸為3.8 mm、磨粒粒度為微粉級的金剛石球頭砂輪對諧振子進行磨削加工。

表1 某型號半球諧振子結構參數Tab.1 Structural parameters of certain type of hemispherical resonator

圖1 半球諧振陀螺結構組成及核心部件Fig.1 Structural composition and core components of hemispherical resonator gyroscope

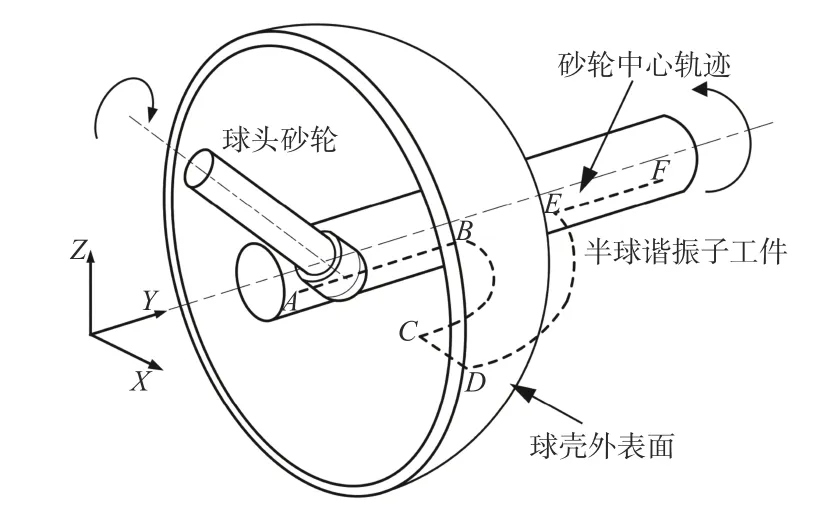

圖2為半球諧振子加工過程示意圖。在磨削半球諧振子的過程中,砂輪的球心沿著工件的輪廓線運動,即圖2中的A-F段。砂輪的球心按照諧振子輪廓線偏移形成的磨削軌跡往復進給,實現諧振子的超精密磨削加工。根據諧振子的輪廓特征,將磨削軌跡分為內圓桿、內圓角、內球面、外球面、外圓角和外圓桿六個部分。

圖2 半球諧振子加工過程示意圖Fig.2 Schematic diagram of machining process of hemispherical resonator

1.2 半球諧振子超精密磨削機床

圖3是哈爾濱工業大學自研的半球諧振子超精密磨削專用機床,包含X、Y、Z三個直線運動軸和一個繞Z軸回轉的C軸。該機床還擁有電火花修整模塊,可以實現球頭砂輪的在位修整,以恢復工具砂輪的面形精度和磨削能力[11]。

圖3 半球諧振子超精密磨削加工數控機床Fig.3 Hemispherical resonator ultra-precision grinding CNC machine tool

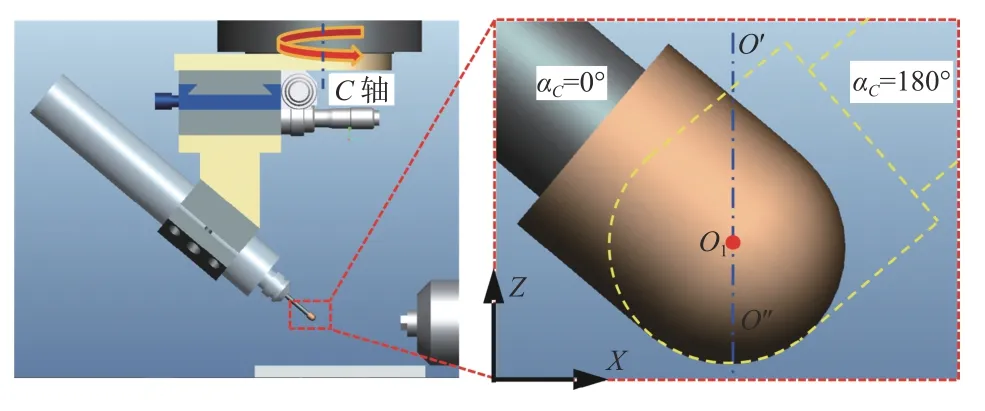

在實際加工過程中,XY二維移動平臺帶動工件沿X、Y方向運動,以此包絡出工件的輪廓形狀。工具主軸傾斜40°放置并固定在U軸精密運動平臺上,球頭砂輪安裝在工具主軸上,其球心對中示意圖如圖4所示。通過調整U軸和Z軸的位置實現球頭砂輪的對中,即球頭砂輪的球心O1與C軸轉臺的回轉軸線O′O″重合,確保球頭砂輪在繞Z軸轉動的過程中(C軸的回轉軸線O′O″與Z軸軸線重合),砂輪球心O1的空間位置始終保持不變。

圖4 球頭砂輪球心對中示意圖Fig.4 Schematic diagram of centering of ball-end grinding wheel

2 半球諧振子磨削過程干涉分析與軌跡規劃

2.1 干涉數學模型

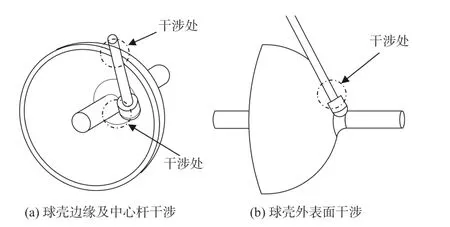

半球諧振子在加工過程中,砂輪極易與諧振子球殼發生碰撞,導致諧振子破碎,因此諧振子磨削過程中的干涉分析(圖5)是對其進行超精密磨削的前提。

圖5 球頭砂輪與半球諧振子干涉示意圖Fig.5 Schematic diagram of interference between ball-end grinding wheel and hemispherical resonator

基于螺旋理論,建立半球諧振子加工過程中的運動坐標系,分別為工件坐標系Ow、工具坐標系Ot和基坐標系Ob。其中基坐標系固定在砂輪球心處,與工具坐標系重合。運動開始前,工件坐標系和基坐標系重合,如圖6所示。

圖6 半球諧振子干涉分析數學模型Fig.6 Interference mathematical analysis model of hemispherical resonator

定義Tbw(0)和Tbt(0)分別為工件坐標系和工具坐標系到基坐標系的剛體變換矩陣:

式中:I4×4為單位矩陣。

根據螺旋理論[12],工具坐標系向工件坐標系的變換矩陣可表示為:

式中:θ1表示砂輪主軸傾斜角度;θ2表示C軸轉臺轉角;θ3表示工作臺沿X軸方向直線運動的距離;θ4表示工作臺沿Y軸方向直線運動的距離。

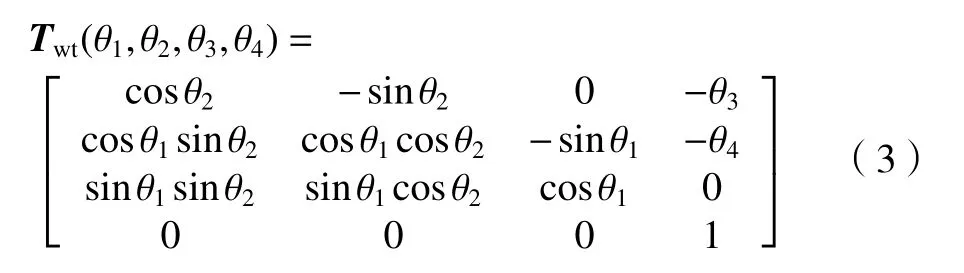

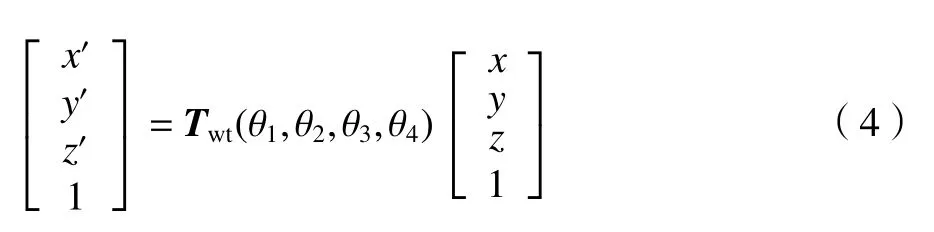

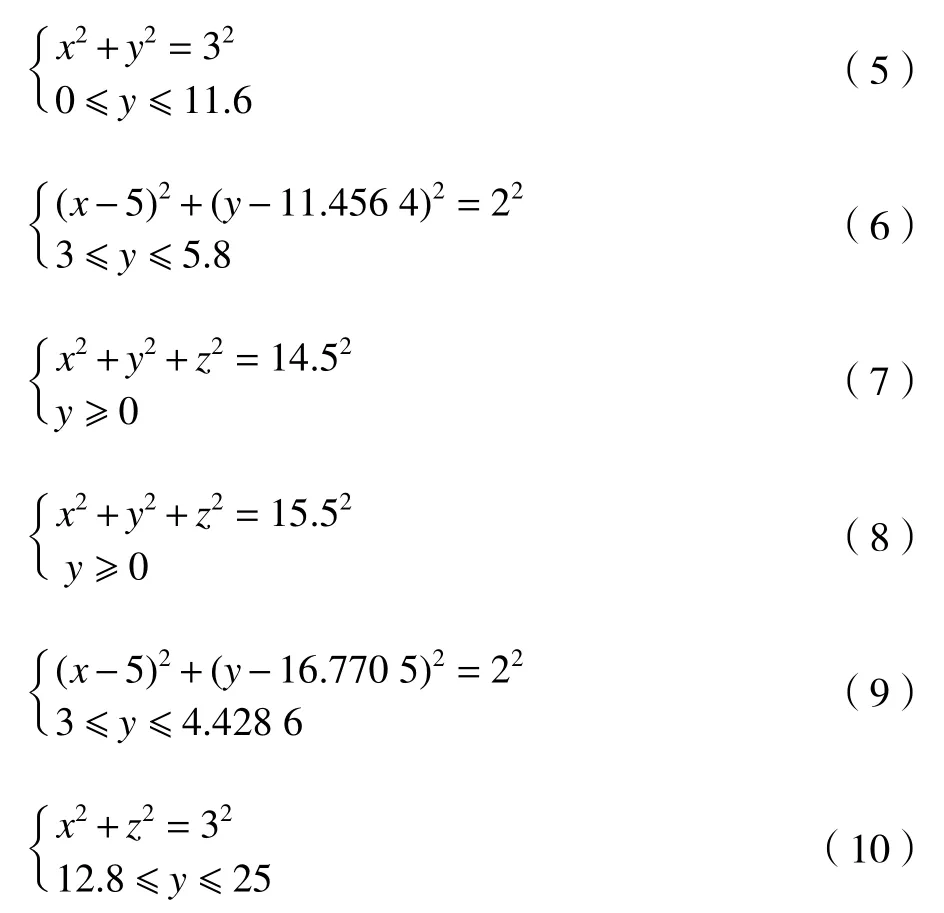

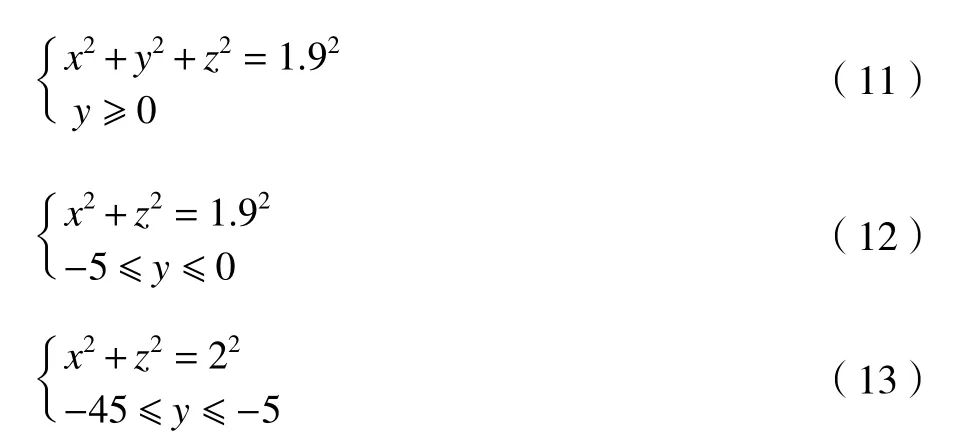

為得到砂輪表面坐標點在工件坐標系中的分布情況,并求解砂輪與工件接觸時的臨界條件,需要將工具坐標系向工件坐標系轉換,轉換矩陣為:

因此,工具坐標系中某點P(x,y,z)向工件坐標系轉換成點P'(x',y',z')可計算如下:

根據表1中諧振子結構尺寸參數,在工件坐標系中分別建立半球諧振子內圓桿、內圓角、內球面、外球面、外圓角和外圓桿的數學表達式如下:

在工具坐標系中分別建立砂輪球頭、圓柱部分和砂輪桿的表達式:

根據式(4)計算砂輪各部分表達式,即式(11)~(13)轉換到工件坐標系下的結果分別如下:

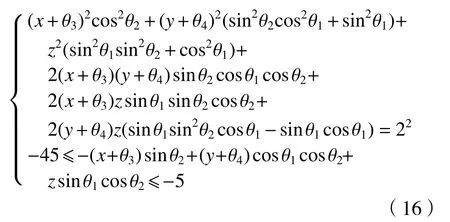

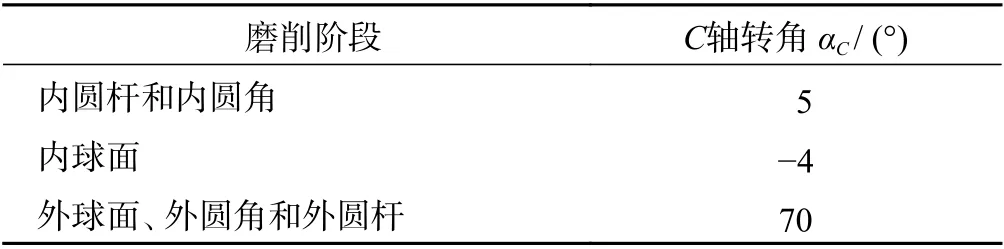

根據式(14)~式(16)判斷砂輪表面上任意一點是否與工件實體發生干涉,以此求解θ2的取值范圍,即C軸轉角區間。當工具主軸傾角為40°時,C軸轉角可轉動的角度范圍如表2所示。

表2 不同磨削階段的C 軸轉角范圍Tab.2 C-axis rotation angle range in different grinding sections

2.2 球頭砂輪磨削軌跡規劃

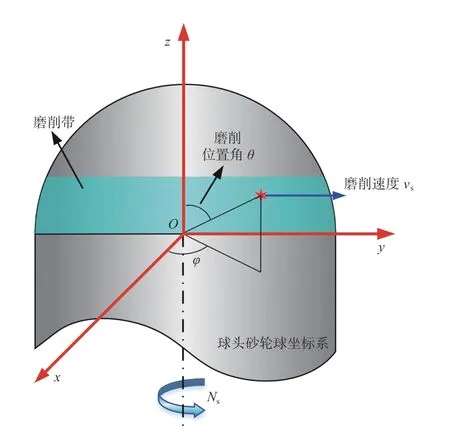

根據半球諧振子斜軸加工的特點,砂輪與工件的接觸點隨著加工點曲率半徑及法向方向變化而移動,砂輪的使用區域增大為表面帶狀區域,如圖7所示。

圖7 球頭砂輪磨削帶和磨削位置角Fig.7 Grinding belt and grinding position angle of ball-end grinding wheel

在材料去除體積相同的條件下,砂輪表面磨削區域分布范圍越大,砂輪半徑磨損量越低。因此,應選擇磨削區域分布范圍較大的C軸轉角作為砂輪軌跡規劃的判據。此外,C軸轉臺的角度變化將會影響球頭砂輪磨削區域的分布。圖8分析了不同C軸轉角對球頭砂輪磨削區域的影響規律。從圖8可知:砂輪磨削位置角分布在40°~90°;在內圓角磨削過程中,隨著C軸轉角的增大,磨削區域分布逐漸減小;對于內球面磨削,C軸轉角對磨削區域的分布影響程度較小;在外圓角和外球面的磨削過程中,磨削區域隨著C軸轉角的增大而減小。

圖8 C 軸轉角對砂輪表面磨削區域分布的影響規律Fig.8 Effect of C-axis rotation angle on the grinding area distribution of grinding wheel surface

在砂輪與工件不發生干涉的前提下,根據C軸最大允許轉動的角度范圍以及C軸轉角對砂輪磨削區域分布的影響,最終確定球頭砂輪在每個磨削段對應的C軸轉角,結果見表3。

表3 不同磨削階段對應的C 軸轉角Tab.3 C-axis rotation angles in different grinding sections

根據上述球頭砂輪磨削軌跡規劃和工具主軸的傾斜角度,可以得到磨削點在砂輪球頭上的分布情況(圖9)。由于球頭砂輪的直徑僅有3.8 mm,為了提高砂輪與工件之間的相對磨削速度,采用高速電主軸作為工具主軸以獲得較高的砂輪轉速。當砂輪轉速和工件轉速之比大于2 000 時,能夠抑制諧振子加工過程中產生的磨削紋路[13]。因此,將工件轉速設定為30 r/min,砂輪轉速設定為71 000 r/min 時,能滿足紋路抑制的轉速比條件,在此工況下砂輪對工件的最大磨削速度為14 m/s。

圖9 軌跡規劃后砂輪磨削點分布Fig.9 Distribution of grinding wheel grinding points after trajectory planning

3 諧振子超精密磨削實驗

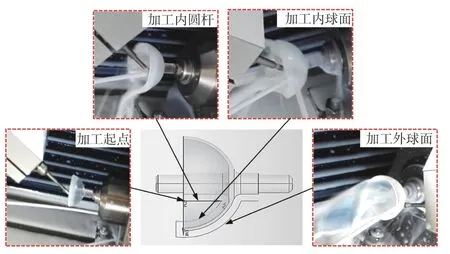

基于以上分析結果,在半球諧振子超精密磨削專用機床上(圖3)進行諧振子的超精密磨削實驗。實驗所用砂輪為電火花修整裝置修整所得的金剛石球頭砂輪,通過CCD 對刀裝置將球頭砂輪球心移動至C軸轉臺的回轉軸線并調整砂輪與工件之間的相對位置,利用試切法確定諧振子實際磨削軌跡。圖10展示了半球諧振子超精密磨削部分加工過程,表4列出了半球諧振子超精密磨削的部分加工參數。

圖10 半球諧振子超精密磨削加工過程Fig.10 Ultra-precision grinding process for hemispherical resonator

表4 半球諧振子超精密磨削加工參數Tab.4 Ultra-precision grinding processing parameters of hemispherical resonator

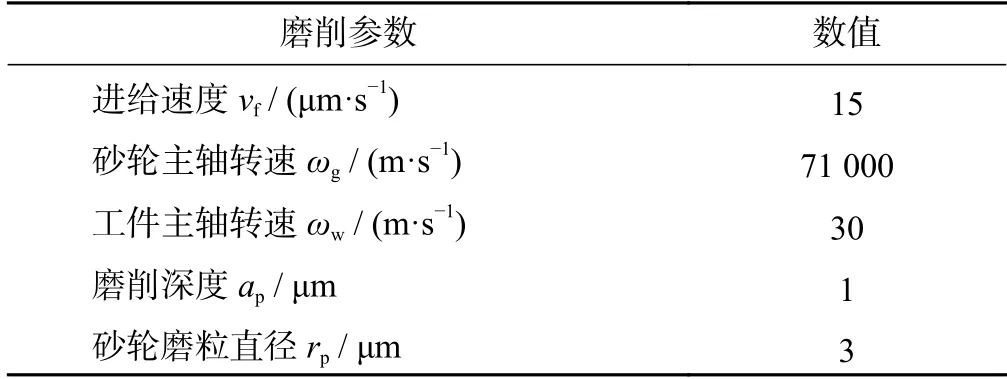

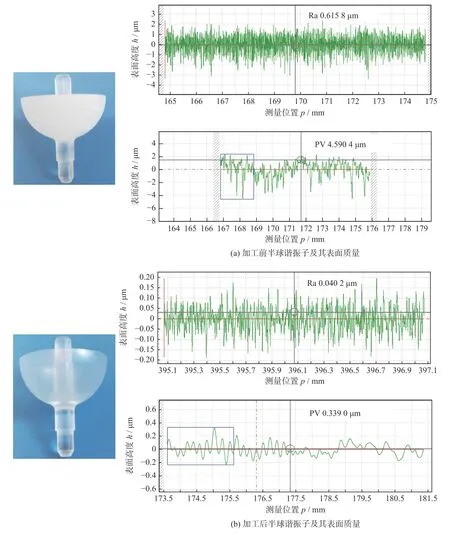

利用Talysurf PGI 1240 表面輪廓儀測量諧振子磨削前后外球面的表面粗糙度(Ra 值)和面形精度(PV 值),測量結果如圖11所示。諧振子粗加工毛坯的表面粗糙度測量結果為0.615 8 μm;經過超精密磨削后,表面粗糙度數值減小至0.040 2 μm。同時諧振子的面形精度也從4.590 4 μm 提升至0.339 0 μm。測量結果表明:經超精密磨削后,諧振子表面粗糙度和面形精度得到很大程度的提升,大幅度減小了后續的拋光時間,同時也說明了上述諧振子加工過程的干涉分析和磨削軌跡規劃的合理性。

圖11 半球諧振子超精密磨削加工前后對比Fig.11 Hemispherical resonator before and after ultra-precision grinding

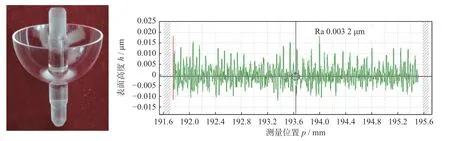

半球諧振子經超精密磨削后,其表面質量還不能滿足使用要求。為進一步提高半球諧振子的表面質量,在自行設計的磁流變拋光機床上對半球諧振子進行磁流變拋光。拋光前的半球諧振子為半透明狀,加工后的半球諧振子呈現透明狀,表面質量明顯改善(圖12),表面粗糙度(Ra 值)由磨削后的0.040 2 μm 提升至0.003 2 μm(Ra 值),基本滿足半球諧振陀螺的使用要求。

圖12 半球諧振子拋光后的表面質量Fig.12 Surface quality of hemispherical resonator after polishing

4 結論

半球諧振子作為半球諧振陀螺的核心部件,其加工精度和表面質量直接影響陀螺儀的性能,超精密磨削是保障諧振子加工質量、提升諧振子加工效率的關鍵工藝。本文中,對諧振子加工過程中的干涉和磨削工藝進行研究,得出以下結論:

(1)根據本文中建立的干涉分析數學模型,得到了在不發生干涉的前提下,諧振子不同磨削階段對應的C軸轉角范圍:加工內圓桿和內圓角時C軸轉角范圍為0°~11.1°;加工內球面時C軸轉角范圍為-8.8°~0°;加工外球面、外圓角和外圓桿時,C軸轉角范圍為66.8°~90°。

(2)在內圓角磨削過程中,隨著C軸轉角的增大,磨削區域分布逐漸減小;對于內球面磨削,C軸轉角對磨削區域的分布影響程度較小;在外圓角和外球面的磨削過程中,磨削區域隨著C軸轉角的增大而減小。根據C軸轉角對砂輪表面磨削區域分布的影響規律確定了諧振子加工過程中不同磨削階段對應的C軸轉角:加工內圓桿和內圓角時,C軸轉角為5°;加工內球面時,C軸轉角為-4°;加工外球面、外圓角和外圓桿時,C軸轉角為70°。

(3)在自研的半球諧振子超精密磨削專用機床上進行了諧振子超精密磨削實驗。實驗結果表明:超精密磨削后的諧振子表面粗糙度(Ra 值)由0.615 8 μm 提升至0.040 2 μm,面形精度(PV 值)由4.590 4 μm 提升至0.339 0 μm;拋光后的諧振子表面粗糙度(Ra 值)提升至0.003 2 μm。采用軌跡規劃后的磨削工藝可避免砂輪桿與工件間的干涉,并加工出了高質量的半球諧振子零件,解決了半球諧振子此類薄壁復雜構件的加工工藝難題,為諧振子的批量化生產奠定了良好的工藝基礎。