淺析老式機床智能化改造

魯欣萌

(哈爾濱空調股份有限公司,哈爾濱 150078)

0 引 言

實現兩化融合,推動企業轉型升級,構建智能組織架構,形成只能裝備與高端人才的匹配,這是“中國制造2025”提出建設制造強國的目標。然而傳統的數控機床往往達不到只能制造生產前對只能設備的相關要求,但可通過升級改造方法解決此問題。針對傳統制造廠中的老舊設備進行升級和改造,以實現與MES、ERP等信息化軟件系統集成,與其他的設備互聯互通,滿足只能生產要求,同時也實現了資源高效利用。

1 機床智能化改造的意義

高度自動化的無人車間,是近幾年我國制造業企業轉型升級的一個縮影。目前,工信部共啟動了109個智能制造試點,并取得了顯著成效。伴隨著智能制造試點的推進,機器人的使用迅速增加,尤其適用于作業難度大的行業、國際應用最廣泛的焊接領域以及高端應用集中的汽車行業等。中國是一個傳統的機械制造大國,但其裝備水平相對落后,自動化程度較低。特別是一些老的機械制造廠,設備多是老式的數控機床,遠遠不能滿足加工要求,尤其是自動化要求。隨著社會的發展,人力資源成本不斷提高,尤其對于一些重復性程度較高、作業難度大、環境不適合人長時間作業的場合,能夠實現基本裝料、卸料等功能的自動化,將會極大地提高勞動生產率,為企業節省人力、物力和財力。例如:根據某市人社部門對全市部分企業職工的工資收入進行抽樣調查,經統計、匯總和分析,確定了50個工種的勞動力市場工資指導價位,其中數控機床操作工月收入多在4 500元上下,人力成本約11萬每年(按每臺機床需2名工人計算)。每臺數控機床改造的費用約為10萬(配置經濟型機器人),且改造后的設備可以持續性使用(正常維護10年左右),設備改造后一人可以操作多臺機床。相比之下,雖然設備改造費用相對較高,但從長遠分析可以節省大量成本,且可以克服工人操作機床帶來的缺陷。

2 改造方案

對于老機床的改造首先是恢復原有功能,第二是提高機床的精度,第三是將機床安裝控制系統,將機床的一些參數數字化。

(1)機床功能的恢復與改進

將老機床的電控箱重新更換,用集成PLC的控制柜代替。利用智能觸摸屏做人機交互媒介。將機床使用過程中的參數信息、工作狀態、工件基本信息等統一在智能屏上顯示。

(2)機床精度的恢復與數字化

老式機床采用絲杠作為電機傳動的方式,時間長由于磨損會導致精度大幅降低。改造后的機床計劃采用光柵式傳感器進行替代,可有效地提升機床的精度,并可將傳感器的反饋信號顯示到智能觸摸屏上。

(3)機床簡單數控功能的實現

測距傳感器,實現對工件的測量,將信息實時顯示在觸摸屏上。根據實際生產需要,把機床參數在觸摸屏設置好后,通過PLC的控制程序,機床實現自動工作,實現了簡單的數控功能。

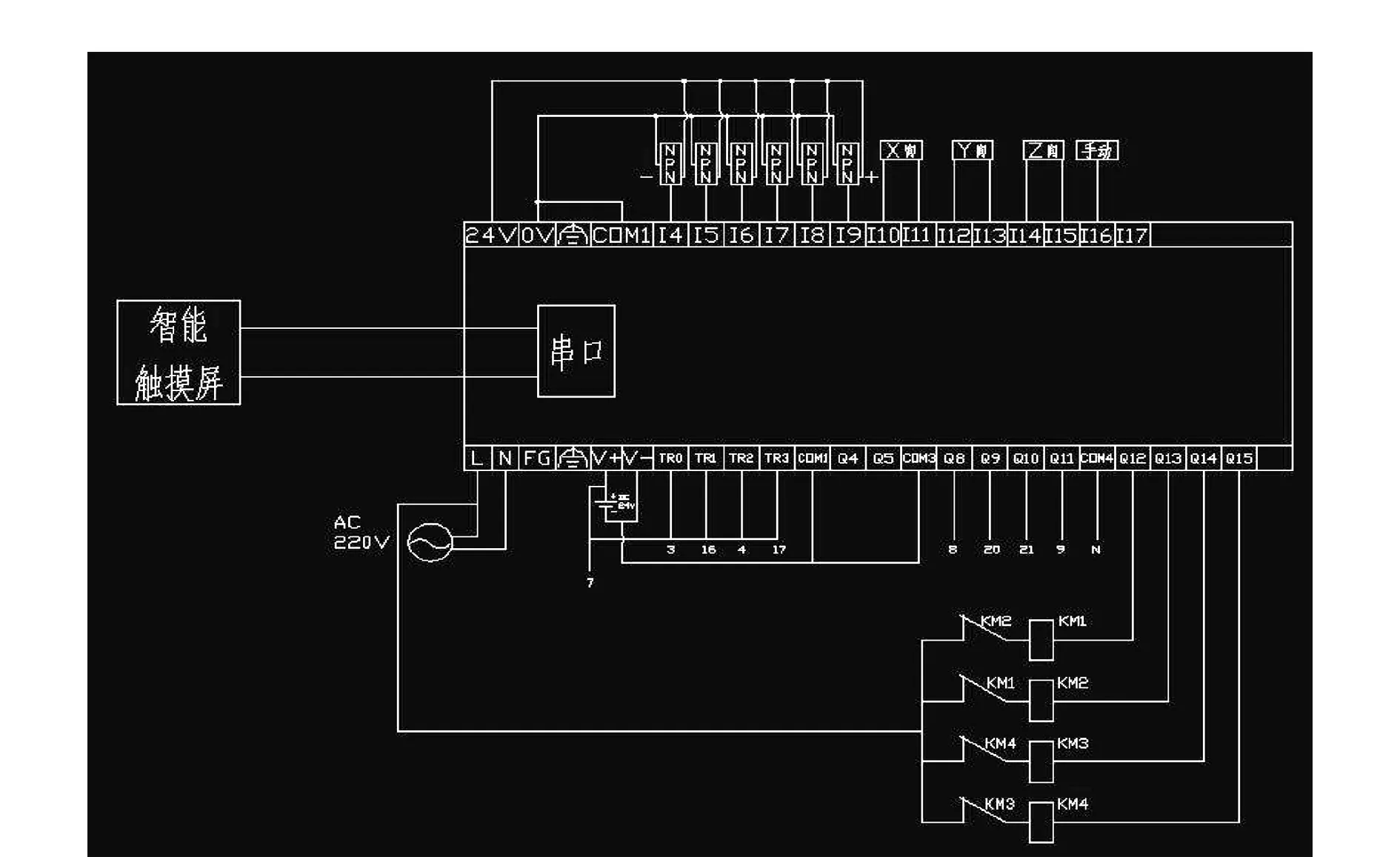

3 控制系統

控制系統采用異步電動機、變頻器、光柵測量反饋的閉環數控系統,如圖所示。該系統與開環系統的差別是:由光柵、感應不同器等位置檢測裝置測得的實際位置信號、、反饋信號,隨時與給定值進行比較,將兩者的差值放大和變換,同時通過PLC程序控制,以給定的速度向著消除偏差的運動,直到給定位置與反饋的實際位置的差值等于零。

圖1 閉環控制系統

圖2 部分PLC接線圖

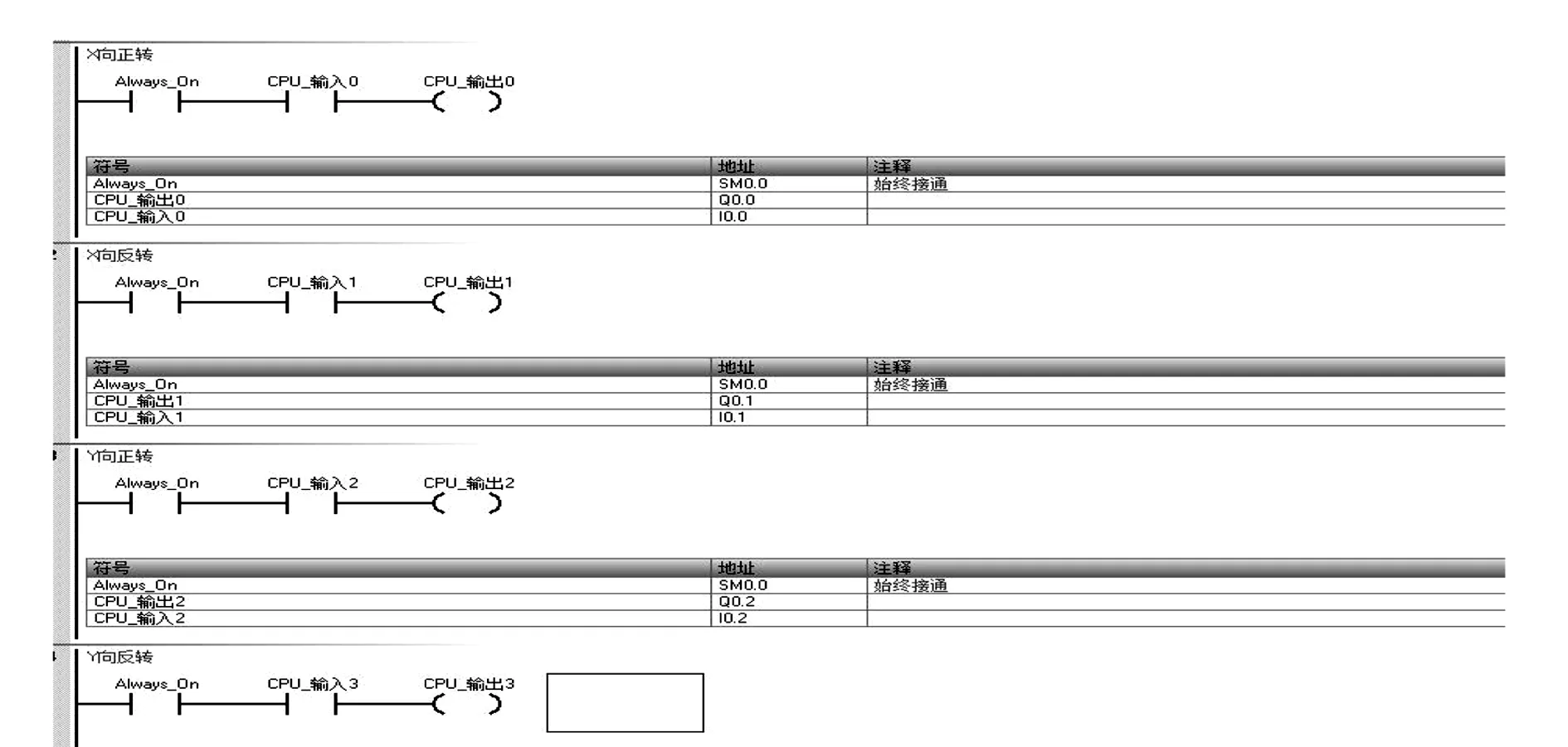

圖3 部分PLC程序

以鉆孔為例,機床需改造成用三臺方向電機來控制X、Y、Z三個方向的移動,再用光柵尺控制其移動精度。通過測距傳感器,可以精確測量出矩形工件的外形尺寸,并將數據發送至智能觸摸屏。在觸摸屏上,將孔大小、孔距、孔的定位等參數設置好,PLC執行控制程序,機床實現自動鉆孔功能。

4 結束語

本文介紹了有關老式機床改造的方案及實際案例,對老式機床的改造,有助于企業用較小的成本提升效率。結合“兩化融合”,可使企業逐步升級成智能化工廠。在機床的改造過程中,一定要結合實際使用情況,酌情進行逐步升級,不必要的功能可延緩研發,在使用和調試過程中不斷完善。