工作面“三機”設備智能選型與設計系統開發

楊文明,劉 程,楊元凱,張立超

鄭州煤礦機械集團股份有限公司 河南鄭州 450010

煤礦開采過程中,工作面“三機”設備 (液壓支架、采煤機、刮板輸送機) 的選型配套是工作面實現高產高效的關鍵。設備選型是依據煤層賦存條件及礦方的產能預期,選擇綜采設備并保證設備間的機械尺寸適配,產能滿足生產需求,其整體性能需滿足采煤工藝要求[1-2]。

“三機”設備的選型理論研究已得到廣泛重視,目前已建立了完善的理論體系。王國法等人[3]闡述了薄煤層及放頂煤開采的配套模式及關鍵技術;白如鴻等人[4]研究了淺埋煤層“三機”設備的選型及理論計算;王玉浚[5]研究了工作面的合理長度判別。許多學者也依據理論計算,結合礦井條件,探索了設備的配套選型。張鵬[6]結合理論,研究了西銘礦 48702 工作面的選型問題;胡添瑞[7]采用統計方式,研究了晉南地區幾十個礦井的配套,為晉南地區配套提供技術參考;于雷[8]依據礦井安全高效生產原則,對綜采工作面“三機”空間總體布置進行了研究。

目前工作面“三機”設備主要依靠經驗及使用習慣進行選型,再根據理論計算進行驗證,存在用時較長,而且選型與設計主要依賴個人經驗,難以復制和推廣等問題,因此出現所選設備與目標工作面不匹配,導致使用效果差等風險。為此開發了智能選型及智能設計系統。

該系統采用編程思想,基于 W indows 平臺、Visual Studio 開發環境和 C# 語言,將理論計算與成功的應用案例內置于程序。在 GIS地圖上,將全國主要工作面的地質條件、煤層厚度、工作面長度及“三機”設備錄入數據庫,并依據礦井評價系統,對工作面設備的使用情況進行評價打分。得分超過設定數據的產能良好的工作面數據會被采用。

通過該系統,可以智能化地選擇目標礦井所需的“三機”成套設備,并進行工作面 3D 展示及中部三維斷面展示,利用智能設計模塊,可對“三機”設備的細節及配套進行選擇,為后續的生產作準備。

1 工作面“三機”設備選型依據

1.1 液壓支架的選型

1.1.1 選型的影響因素

液壓支架的選型為“三機”選型的第一步,主要考慮以下因素:①支架高度,最小及最大采高能滿足煤層的賦存條件;② 工作阻力,要滿足礦壓需求,過小會導致安全閥頻繁開啟;③中心距,目前常用的支架中心距為 1.50、1.75、2.05 m;④ 工作面傾角,傾角大于 15°時,應配置防倒防滑裝置;⑤煤的硬度;⑥ 頂、底板的穩定性,依據煤的硬度及頂、底板穩定性考慮是否配置伸縮梁及護幫板。

兩柱掩護式支架相對于四柱支撐式支架具有質量輕、結構簡單及易實現智能控制等特點,智能選型目前只考慮常用的兩柱掩護式支架及放頂煤方案。

1.1.2 關鍵性能參數確定

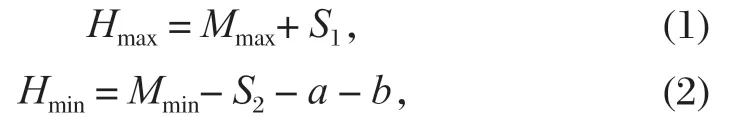

(1) 支架高度的確定

式中:Hmax、Hmin分別為支架最大與最小高度;Mmax、Mmin分別為煤層可采的最大與最小厚度;S1為最大采高時的富裕量;S2為最小采高時頂板下沉量;a為最小降架量;b為浮煤厚度。

(2) 支架工作阻力的確定

支架工作阻力采用理論計算與周邊礦井數據相結合的方法確定。

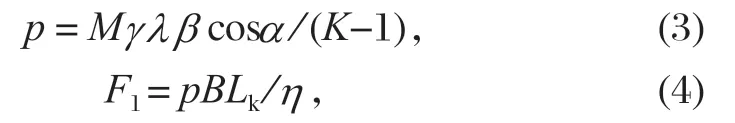

支架的支護強度p及理論工作阻力F1的計算公式如下[9]:

式中:M為開采高度;γ為頂板巖體平均容重;λ為頂板動載荷系數;β為附加阻力系數;α為煤層傾角;K為頂板巖石碎脹系數;B為支架中心距;Lk為控頂距;η為支撐效率。

周邊礦井的工作阻力參考值F2取周邊礦井已用液壓支架高度差在 0.5 m范圍內,距離目標礦井最近的 10 個礦井的平均值。例如所用液壓支架高度為 3.0 m,則可供參考的液壓支架高度范圍為 2.5~ 3.5 m。

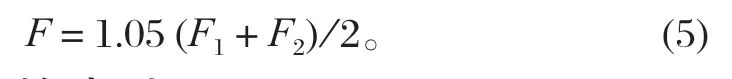

最終選型所得到的支架工作阻力

1.2 采煤機的選型

1.2.1 主要影響因素

采煤機選型的主要依據是礦井產能,考慮的因素有煤層厚度、工作面長度、工作面傾角、煤層與夾矸的硬度。

1.2.2 主要參數確定

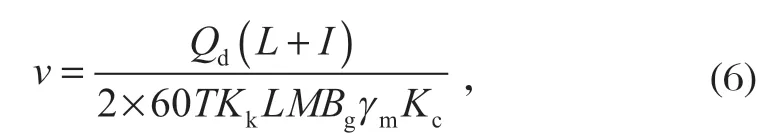

(1) 平均割煤速度[10]

式中:Qd為工作面日產量;L為工作面長度;I為采煤機三角煤行程;T為每班工作時間;Kk為采煤機開機率;Bg為截割深度;γm為煤層容重;Kc為采煤機割煤不均衡系數。

(2) 最大采高時的采煤機生產能力

式中:A為循環進尺;H為采煤機最大割煤高度。

(3) 采煤機的裝機功率計算

式中:P為采煤機的截割功率;Hw為比能耗。

根據配套經驗,實際截割功率再乘以 1.2 的系數,最終可得到采煤機的總體功率。

1.3 刮板輸送機選型

刮板輸送機的選型原則為其運輸能力要大于采煤機的最大割煤能力[11],即

式中:Qq為輸送機運輸能力;Ka為割煤不均衡系數;Kb為割煤高度不均衡系數;Kv為修正系數;Ky為運輸傾角系數;Q為采煤機的割煤能力。

2 智能選型與智能設計軟件介紹

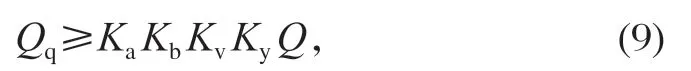

工作面“三機”設備智能選型與設計系統工作流程如圖 1 所示,其核心是基于礦井設備大數據系統及理論計算模塊,實現了成熟理論計算與全國數千礦井成熟經驗的整合。該系統對所選設備進行 3D 配套展示及斷面配套參數展示,并通過智能設計模塊對“三機”設備進行智能變型,輸出 B OM 清單及材料表等,進而傳遞至生產制造環節。

圖1 智能選型與設計系統工作流程Fig.1 Process flow of intelligent selection and design system

2.1 “三機”設備智能選型與展示

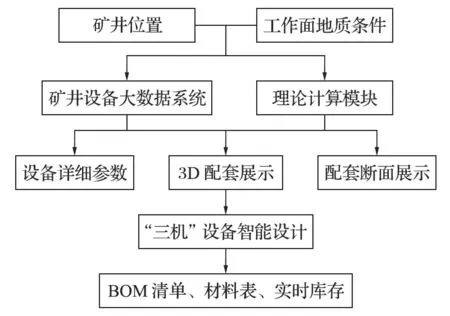

“三機”設備智能選型系統界面如圖 2 所示。在一次采全高方案中,液壓支架可調高度為 1.1~ 10.0 m;在放頂煤方案中,依據鄭煤機、北京煤機、平頂山煤機等主流廠商的使用情況,將液壓支架的采高優化為 3.2、3.5、4.5 及 6.3 m等 4 種系列。

圖2 智能選型系統界面Fig.2 Interface of intelligent selection system

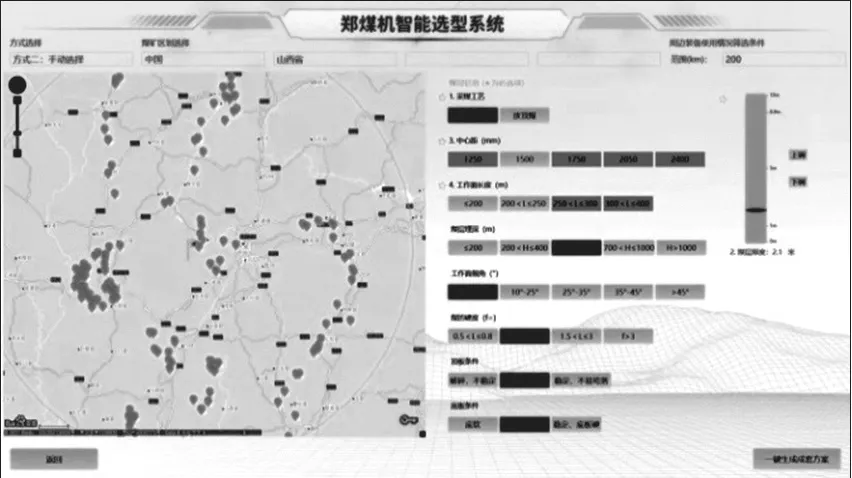

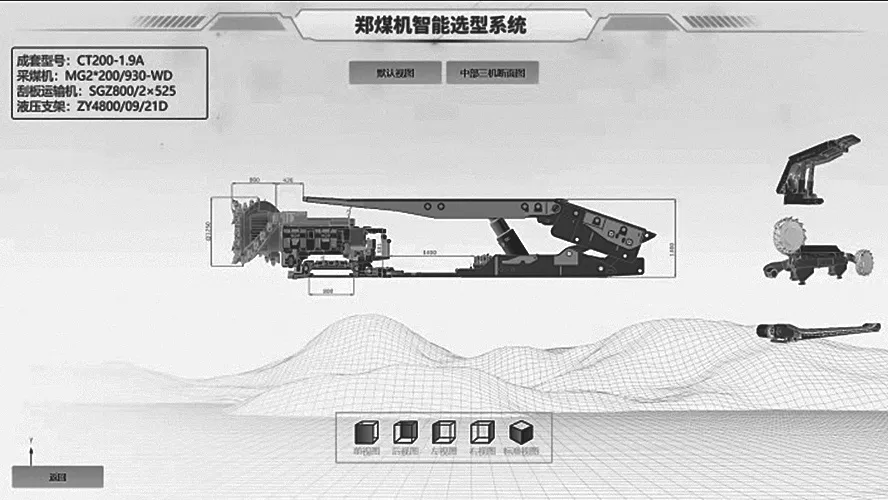

如圖 3 所示,智能選型結果分為 2 種,分別為智選方案和高產高效方案。智選方案為系統智能推薦的最佳方案;高產高效方案為在當前的地質條件下,以礦井可行的最大產能為原則,推薦的工作面“三機”設備型號。如詳細特點描述界面可展示與所選方案相匹配的過渡支架、端頭支架、轉載機、破碎機及供電供液的設備智能推薦型號,還可進行“三機”設備的3D 配套展示,可實現固定視角查看及任意角度手動觸屏查看。一鍵打印模塊包含設備技術規格書,可展示設備的細節參數。

圖3 智能選型結果展示Fig.3 Display of intelligent selection results

目前常規的“三機”配套斷面圖采用二維圖繪制,而該系統實現了斷面圖的三維可視化配套展示,如圖 4 所示,直觀呈現了空頂距、過煤空間、機面高度及過人間隙等關鍵配套尺寸,便于設備開發人員與用戶直接溝通,所見即所得,極大提高了溝通效率。

圖4 “三機”配套中部斷面展示Fig.4 Display of middle section of "the three machines"

2.2 智能設計

“三機”設備的規格型號確定之后,基于龐大的3D 模型數據庫支撐,通過對模型進行模塊化及標準化整合設計,該系統可進行“三機”設備主要結構形式及技術配置的智能選擇與 3D 模型的即時變化及展示,進而自動生成設備的技術配置表、BOM 清單及材料清單,為后續的生產做準備。

2.2.1 液壓支架的智能設計

通過液壓支架的智能設計,可最終確定設備的細節,如圖 5 所示。液壓支架頂梁的主要變化為伸縮梁的有無,底座主要的變化為推桿的豎銷、橫銷結構及單、雙底調千斤頂結構等。可選配置項為支架的防護網、閥類、膠管及進液過濾器等附件,可根據材質及智能化程度等進行選擇。

圖5 液壓支架智能設計Fig.5 Intelligent design of hydraulic support

2.2.2 采煤機的智能設計

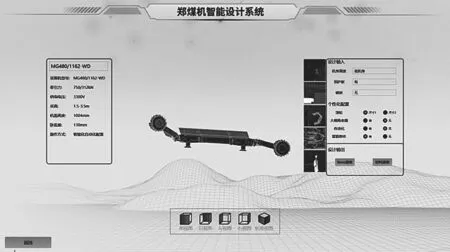

采煤機主要考慮主要廠商產品的結構特點,采用6 大模塊覆蓋 64 種主流型號,如圖 6 所示。細節變形在于通過惰輪大小及數量調整機身高度、頂護板的有無、破碎機構的有無等。可進行個性化選擇的有滾筒尺寸、變頻器及自動化配置等。

圖6 采煤機智能設計Fig.6 Intelligent design of shearer

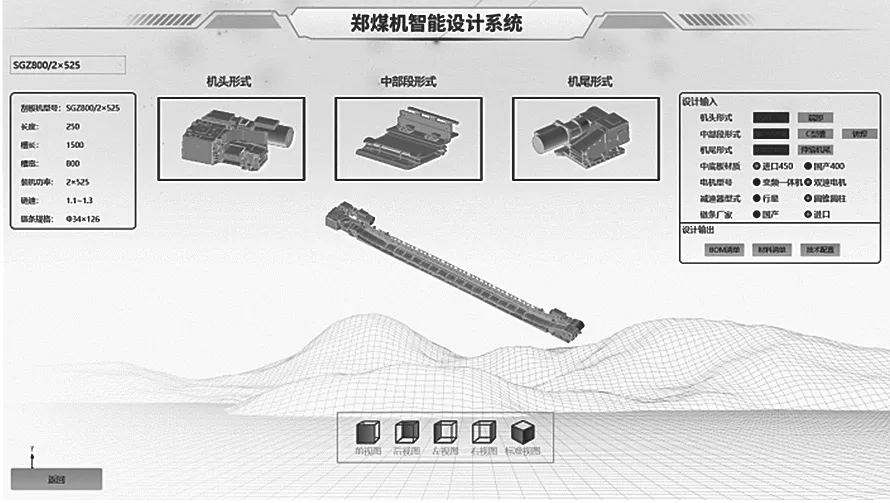

2.2.3 刮板機的智能設計

刮板機主要結構變形為機頭形式、中部段形式及機尾形式,如圖 7 所示。機頭主要分為交叉側卸與端卸 2 種。中部段形式分為薄煤層專用、C 形槽及鑄焊結構。機尾形式分為普通機尾及伸縮機尾。中底板的材質、電動機型號及減速器型式等可選配。

圖7 刮板機智能設計Fig.7 Intelligent design of scraper conveyor

3 運用實例

使用該智能選型與設計系統,為平煤二礦己17-23010 工作面選擇成套設備。該工作面采高為 1.3~1.4 m,支架中心距為 1.5 m,工作面長度為 180 m,埋深為 184~235 m,煤層傾角平均為 6.5°,煤層硬度為 0.8~ 1.5。智能生成的方案如表 1 所列。

表1 智能選型方案Tab.1 Schemes of intelligent selection

目前該工作面液壓支架工作阻力正常,“三機”設備運行穩定,單日最大割煤 16 刀,常規運行 12刀,滿足 100 萬 t/a 的工作面設計要求。

4 結語

工作面“三機”設備智能選型與設計系統的開發,解決了選型不確定性導致的選型不合理及經驗公式的繁瑣計算。該系統采用程序思維,利用全國礦井“三機”設備大數據庫,將全國礦井工作面選型的成功案例及理論算法融為一體,智能選擇“三機”成套設備,并將“三機”斷面圖 3D 呈現,解決了 2D 配套圖交互不直觀的缺點。其智能設計模塊利用豐富的3D 模型資源庫,基于模塊化、標準化思維,實現了可視化的智能設計,從而快速實現 B OM 結構及材料表的生成,為下一步成套設備的智能制造及智能維護打下基礎。

利用該智能選型及設計系統進行工作面的“三機”設備選型,可作為初步的選型依據。但由于工作面的復雜性與差異性,選型的結果還需要在大量的工程實踐中進一步驗證和修定,以使該系統更具應用價值,更加科學合理。