螺紋鋼錨桿錨固巖石拉拔試驗過程精細化數值模擬研究

劉亞鑫,邢明錄,劉鵬程,付彥坤

(1.山東科技大學 礦山災害預防控制省部共建國家重點實驗室培育基地,山東 青島 266590;2.山東科技大學 能源與礦業工程學院,山東 青島 266590;3.寧夏紅墩子煤業有限公司 紅二煤礦,寧夏 銀 川 750000)

錨桿大量用于工程支護,為工程安全提供了保障[1]。錨固性能主要取決于錨固界面復雜的力學特性,其中界面失效是錨桿拉拔結構破壞的關鍵環節[2-3]。隨著工程建設向深部轉移,需要面對更為復雜的支護環境,對錨桿的要求也越來越高,而合理的錨桿外形參數能夠有效地提高支護性能。

錨固段內的黏結是1種常見的接觸問題,且呈現出1種與多因素相關的非線性行為。多年來,國內外眾多學者利用理論分析、室內試驗以及數值模擬,對錨固界面力學行為進行了研究。Farmer[4]發現在較小的拉拔載荷下,錨桿軸力和剪應力沿錨固長度方向指數衰減;尤春安等[5-6]認為錨桿拉拔結構的主要失效形式是錨固段內界面產生滑動破壞;Li等[7]引入1種特殊的界面模型模擬膠結材料,研究了錨桿界面脫黏破壞過程;Ren等[8]基于1種真實的灌漿-錨桿界面殘余黏結強度的三線型黏結滑移模型,給出了預測灌漿巖石錨桿錨固力的解析解;江文武等[9]通過FLAC3D建立錨桿拉拔數值仿真模型,驗證了數值模擬錨桿拉拔過程的可行性;趙同彬等[10]采用PFC2D軟件模擬了巖石錨固段界面受力變形及破壞的特征;尹延春等[11]通過室內試驗與細觀顆粒流軟件模擬研究了錨固段應力分布演化規律及其影響因素;Nemcik等[12]利用FLAC2D建立了張拉載荷的全灌漿巖石錨桿的數值模型,采用非線性黏滑關系研究了錨桿拉拔結構的相互作用;王曉卿等[13]通過FLAC3D的interface單元結合結構單元構建了仿真錨桿模型,提出了通過優化桿體外表形狀提高錨桿黏結剛度的技術途徑;任非凡等[14]采用ABAQUS對錨桿拉拔試驗進行模擬,應用改進的Cohesive單元模擬復合錨桿的界面行為,對其錨固機理及傳力機制進行全過程分析;Chang等[15]利用ABAQUS對錨桿拉拔過程采用二維平面建模研究,采用黏聚力模型模擬了錨桿-灌漿界面的界面行為。

隨著錨桿精細化研究及計算機技術的發展,逐漸意識到錨桿表面的結構形狀對界面錨固效果具有重要影響。Johnston和LAM等[16-17]試驗發現規則的齒形界面和不規則的齒形界面的界面破壞有不同的影響,規則的界面凸起處幾乎發生同時破壞,而不規則的界面凸起破壞具有明顯的先后順序;Bliimel等[18]、Overwin等[19]、Harris等[20]和Blumel等[21]發現橫肋間距的存在影響錨固效果,進而影響錨固工程穩定性;榮冠等[22]發現錨桿與錨固劑的破壞發生位置主要在鉆孔口和橫肋位置,橫肋參數對錨桿錨固性能具有極大的影響;Aziz等[23-24]通過拉拔試驗驗證了錨桿外形形狀影響灌漿巖石錨桿的黏合能力,證明錨桿外形參數對錨固性能的影響。李東印等[25]和王伸等[26]基于ABAQUS軟件研究螺紋鋼橫肋作用下的錨固體應力分布特征,驗證螺紋鋼橫肋對錨桿錨固能力的影響;Cao Chen等[27-28]發現錨固體內部破壞面的產生和發展與錨桿橫肋幾何參數有關,提出錨桿與錨固劑接觸的薄弱面。

這些研究證明橫肋在錨桿拉拔結構載荷傳遞中起到了重要的作用,錨桿-巖體界面的相互作用是錨固性能的關鍵。為此,在上述研究的基礎上,利用有限元軟件ABAQUS,基于金屬材料損傷模型、混凝土損傷模型及界面黏結損傷模型,進行螺紋鋼錨桿拉拔數值模擬研究。

1 螺紋鋼錨桿拉伸試驗及模擬

1.1 錨桿真實彈塑性變形

試驗錨桿為取自山東某礦使用的右旋螺紋鋼錨桿,肋間距為12 mm。為獲取螺紋鋼錨桿真實力學參數,試驗設備為材料試驗機和軸向、縱向引伸計。采用瞬時面積法獲得的錨桿的真應力-應變曲線,如圖1。

1.2 螺紋鋼錨桿拉伸試驗模擬

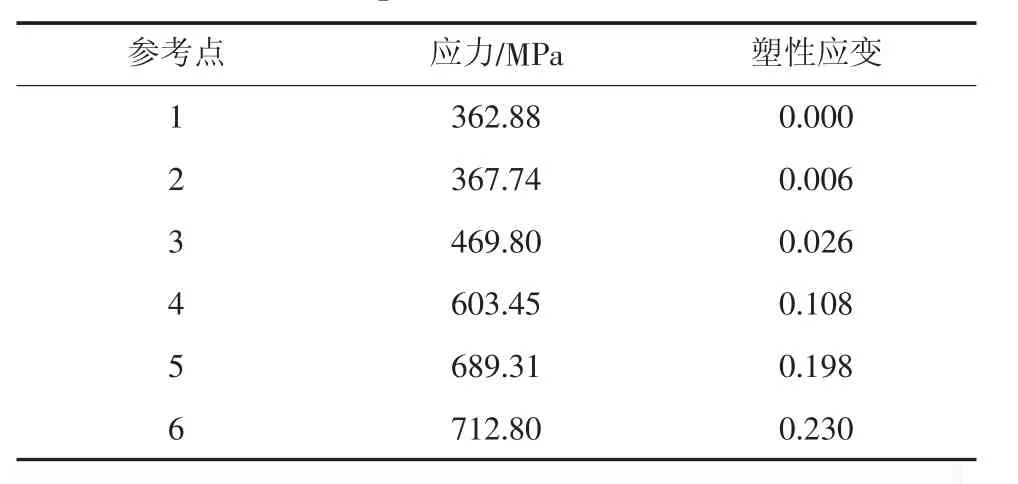

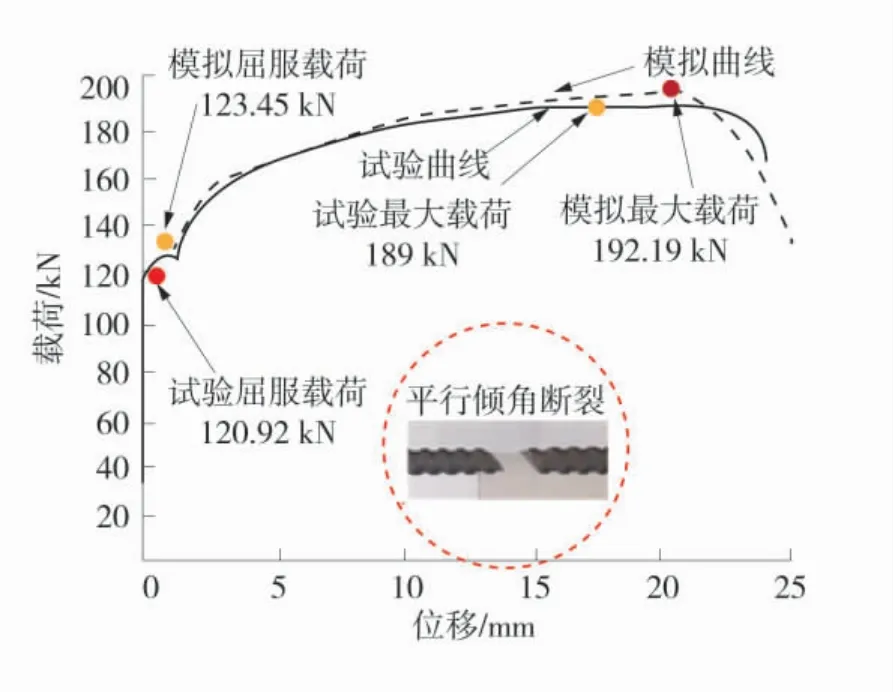

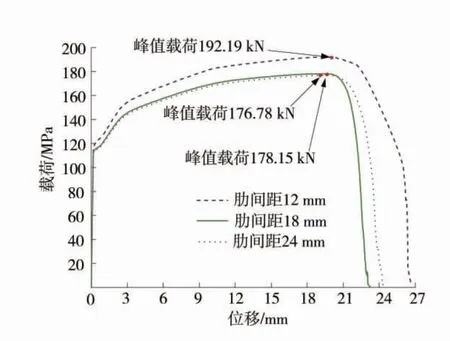

采用有限元軟件ABAQUS模擬單根錨桿拉伸斷裂過程,錨桿采用延性金屬損傷模型。錨桿材料彈性模量為210 GPa,泊松比為0.29。為準確模擬錨桿拉伸的塑性階段,模擬參數以真實試驗為基礎,在圖1的真應力-應變曲線上取點獲得錨桿塑性參數,錨桿塑性參數取值見表1。錨桿斷裂力學參數設置為:①斷裂應變:0.3;②三軸應力比:0.33;③應變比:1。螺紋鋼錨桿拉伸斷裂過程應力云圖如圖2,錨桿拉伸的載荷-位移曲線如圖3,不同橫肋間距螺紋鋼錨桿拉伸載荷-位移曲線圖如圖4。

表1 錨桿塑性參數取值Table 1 Plastic parameter values of anchor rod

圖2 螺紋鋼錨桿拉伸斷裂過程應力云圖Fig.2 Stress diagrams of deformed steel bolt during tensile fracture

圖3 螺紋鋼拉伸試驗及數值模擬載荷-位移曲線Fig.3 Load-displacement curves of tensile test and numerical simulation of deformed steel bolt

圖4 不同橫肋間距螺紋鋼錨桿拉伸載荷-位移曲線Fig.4 Tensile load displacement curves of rebar anchor with different transverse rib spacings

從圖2應力云圖來看,可將錨桿拉伸分為彈性、塑性、損傷及斷裂4個階段。錨桿在彈塑性階段沿桿體方向應力分布均勻,錨桿的某一局部范圍內達到錨桿所能承受的最大載荷后,橫向尺寸突然急劇縮小,載荷急劇降低,隨著錨桿損傷逐漸累積,最終斷裂。

圖3載荷-位移曲線具有常規金屬材料拉伸試驗曲線的彈性、屈服、強化、局部變形4個階段,最終錨桿平行于肋傾角斷裂。對比圖3中錨桿拉伸試驗及模擬曲線可以看出,錨桿數值模擬斷裂效果與拉伸試驗一致。數值模擬所得錨桿屈服載荷、最大載荷等特征值與真實試驗結果非常接近,曲線規律基本吻合,說明采用延性金屬損傷模型可以模擬出螺紋鋼錨桿拉伸試驗斷裂過程。

由圖4可知,隨著錨桿橫肋間距的減小,螺紋鋼錨桿最大拉拔載荷逐漸增大,這是因為螺紋鋼錨桿表面橫肋的存在,增加了等效橫截面積,從而提升了錨桿拉拔載荷。

2 螺紋鋼錨桿拉拔數值模擬模型

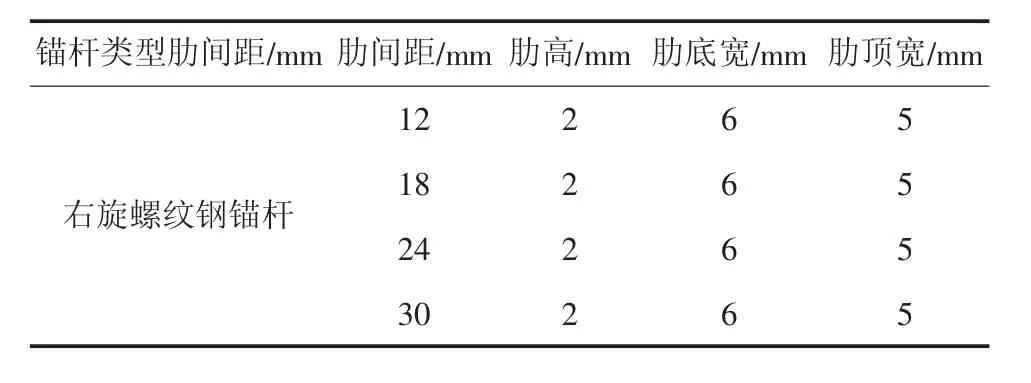

采用有限元ABAQUS軟件建立錨桿拉拔的平面軸對稱模型,螺紋鋼錨桿模擬其真實橫肋外形。錨桿橫肋參數包括橫肋間距、橫肋高度、橫肋寬度、橫肋傾角等多個參數,研究以肋間距為變量進行數值模擬研究,錨桿橫肋參數取值見表2。

表2 錨桿橫肋參數取值Table 2 Parameter values of bolt transverse rib

數值模型如圖5。所模擬螺紋鋼錨桿直徑為20 mm,長度為300 mm,錨固段長度為200 mm,巖體模型尺寸為φ100 mm×200 mm。錨桿和巖體均采用CAX4R四結點雙線性軸對稱四邊形單元,整體模型網格單元個數為10 484。模型巖體右側面(+x方向)采用固定邊界條件,錨桿左側(-x方向)設水平軸對稱邊界條件,在錨桿頂端施加拉拔位移(-y方向)。錨桿與巖體裝配過程中采用布爾運算,使帶肋錨桿與巖體接觸面達到完全貼合裝配。

圖5 錨桿拉拔數值模型Fig.5 Numerical model of bolt drawing

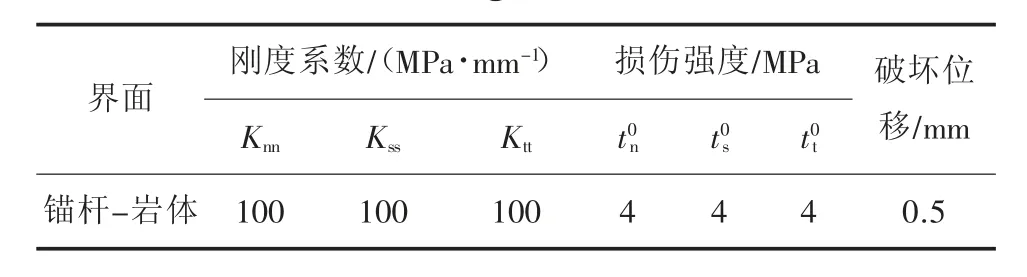

巖體本構選用混凝土塑性損傷模型,主要力學參數取值見表3。為了模擬巖體和錨桿之間的相互作用荷載傳遞,合理的界面接觸模型的選擇對于界面力學行為分析尤為重要。錨固界面設置為符合線性損傷演化規律的黏結損傷模型,界面應力達到損傷初始峰值應力后,黏結層開始損傷演化并最終分離、失效。黏結損傷模型參數取值見表4。

表3 巖體力學參數取值Table 3 Values of mechanical parameters of rock mass

表4 黏結界面損傷模型參數取值Table 4 Parameter values of bond interface damage model

3 模擬結果分析

3.1 錨桿拉拔載荷及失效分析

根據模擬得到不同肋間距錨桿的拉拔載荷-位移曲線圖如圖6。

圖6 不同橫肋間距錨桿拉拔載荷-位移曲線圖Fig.6 Drawing load displacement curves of anchor rod with different transverse rib spacings

由圖6可以看出,肋間距分別為12、18、24、30 mm時,錨固極限承載力分別為149.80、121.69、116.63、115.48 kN。隨著肋間距的增大,峰值載荷逐漸減小。錨桿拔出時,載荷-位移曲線會劇烈波動,肋間距為24、30 mm時,拉拔載荷-位移曲線在錨桿受力的彈性階段已發生微弱波動,這是因為此時錨桿周圍的巖體已產生破壞。對比分析表明,錨桿橫肋的存在提高了界面黏結接觸,增大了錨桿機械咬合力,肋間距越小,錨桿機械咬合力越大,合理改善橫肋間距對提高錨固力具有增強作用。

圖6中A點拉拔位移為0.25 mmm,B點拉拔位移為0.55 mm,C點拉拔位移為4.00 mm,D點拉拔位移為5.00 mm。為方便分析,選擇肋間距12 mm的錨桿進一步研究。錨桿拉拔應力云圖(肋間距12 mm)如圖7~圖10。

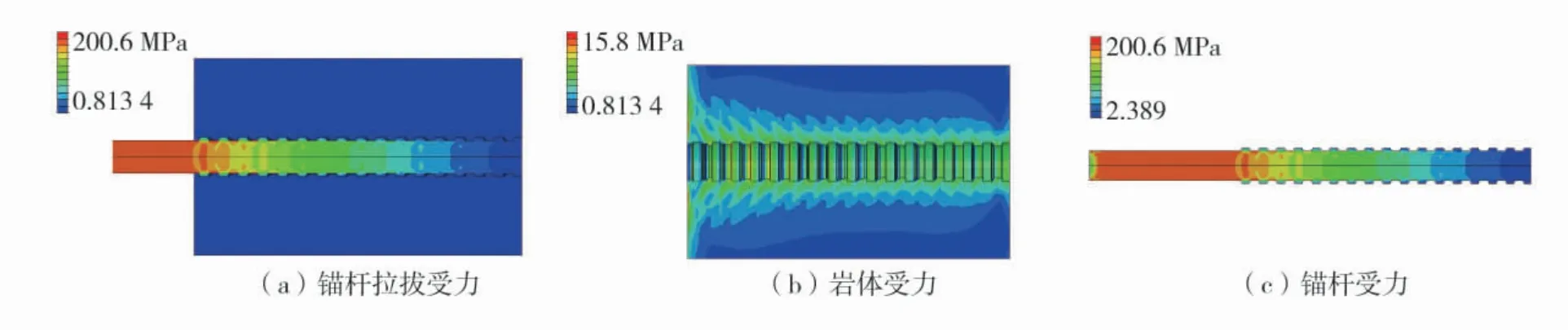

由圖7~圖10可知,當位移加載到0.25 mm時,錨桿載荷為60.5 kN,錨桿橫肋及巖體接觸肋角位置產生應力集中區,錨桿應力峰值為220.6 MPa,巖體端部肋角發生破壞,巖體應力峰值為15.8 MPa;當位移加載到0.55 mm時,錨桿載荷為114.0 kN,錨桿應力峰值為364.0 MPa。巖體與錨桿肋接觸面的應力集中區逐漸向深部傳遞,巖體應力峰值為28.4 MPa,錨桿-巖體界面在端頭部位開裂;當位移加載到4.00 mm時,錨桿載荷為142.9 kN,錨桿錨固承載力達到峰值,錨桿應力峰值為483.6 MPa,巖體應力峰值為36.1 MPa。界面開裂逐漸向巖體深部擴展延伸,錨桿拉拔結構整體破壞范圍增大。巖體呈漏斗狀由淺部向深部逐漸變形、破壞。錨桿載荷-位移曲線的微小波動也是周圍巖體損傷的證明;當位移加載到5.00 mm時,錨桿載荷-位移劇烈波動,表征錨桿-巖體界面及巖體本身正在劇烈破壞,巖體界面應力峰值移動到錨固段中后部,且可觀察到錨桿橫肋上也有損傷,單元失效,但錨桿仍具有殘余錨固強度,約為極限承載力的1/2。繼續拉拔則錨桿被拔出,完全失效,承載力逐漸降低至0。

圖7 拉拔位移0.25 mm時錨桿拉拔應力云圖Fig.7 Cloud diagrams of anchor rod drawing when drawing displacement is 0.25 mm

圖8 拉拔位移0.55 mm時錨桿拉拔應力云圖Fig.8 Cloud diagrams of anchor rod drawing when drawing displacement is 0.55 mm

圖9 拉拔位移4.00 mm時錨桿拉拔應力云圖Fig.9 Cloud diagrams of anchor rod drawing when drawing displacement is 4.00 mm

圖10 拉拔位移5.00 mm時錨桿拉拔應力云圖Fig.10 Cloud diagrams of anchor rod drawing when drawing displacement is 5.00 mm

3.2 錨桿拉拔黏結界面力學特性

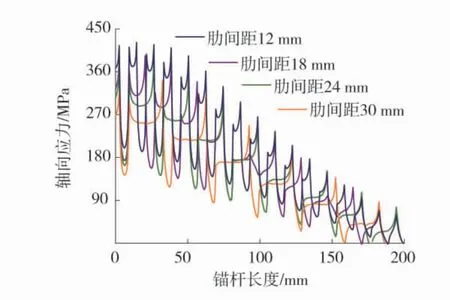

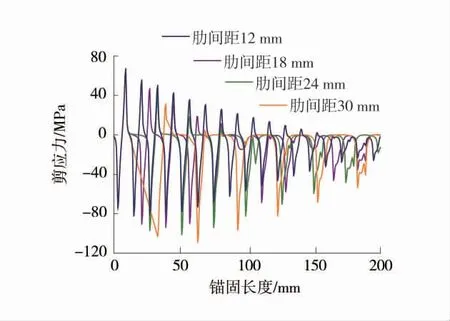

肋間距12、18、24、30 mm錨桿的軸向應力沿錨固軸向分布曲線如圖11和圖12。

圖11 拉拔位移0.075 mm時錨固界面應力分布Fig.11 Stress distribution of anchorage interface when drawing displacement is 0.075 mm

圖12 拉拔位移0.55 mm時錨固界面應力分布Fig.12 Stress distribution of anchorage interface when drawing displacement is 0.55 mm

由圖11和圖12可知,不同肋間距錨桿的軸向應力分布規律基本相似,錨桿自由段的軸力最大,錨桿軸向應力沿錨桿長度方向逐漸指數衰減;錨桿軸向應力與錨桿表面剪切應力之間的關系,通過考慮錨桿1個小單元上的應力平衡方程,得到界面等效剪切應力表達式為:

式中:τ為等效剪應力;A為錨桿橫截面積;d為錨桿的直徑;(σn+1-σn)為錨桿單元軸向應力差值。

根據等效剪應力公式可獲得錨桿等效剪應力沿錨固長度方向的分布規律,結合圖11和圖12可知:當拉拔位移為0.075 mm時,錨桿處于彈性階段,巖體也未發生損傷,錨桿剪應力沿錨固長度呈先上升后迅速衰減的趨勢,由于橫肋應力集中的影響下降段有些許波動;當拉拔位移為0.55 mm時,剪應力峰值隨載荷的增加逐漸向深處轉移,沿錨固長度呈先上升、后平穩衰減、再急速下降分布,周圍巖體發生損傷導致曲線產生波動。通過對比不同肋間距錨桿界面應力分布曲線可以看出,錨桿肋間距越小,巖體提供給錨桿的軸力和剪應力越大。錨桿肋的存在有助于提高錨固承載力。

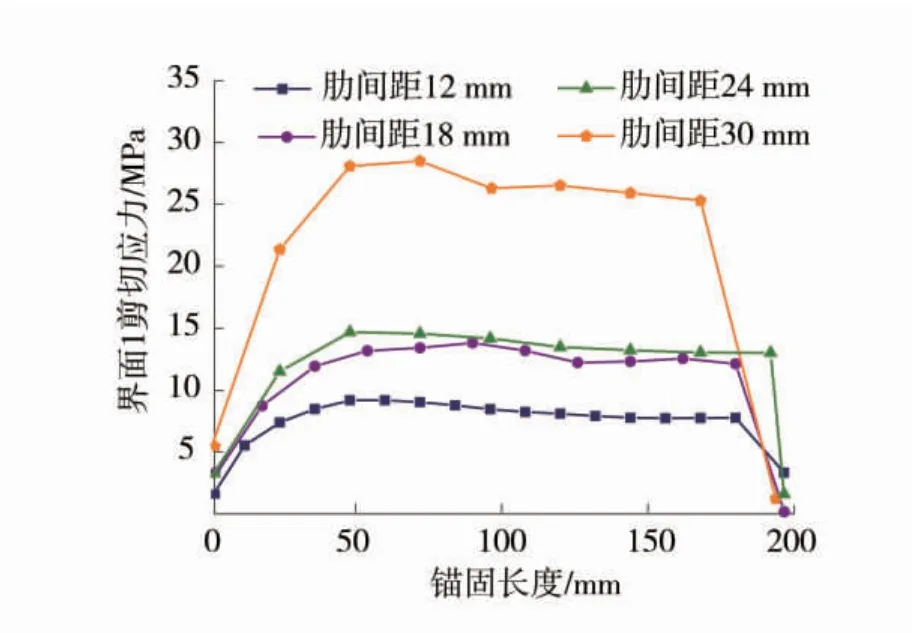

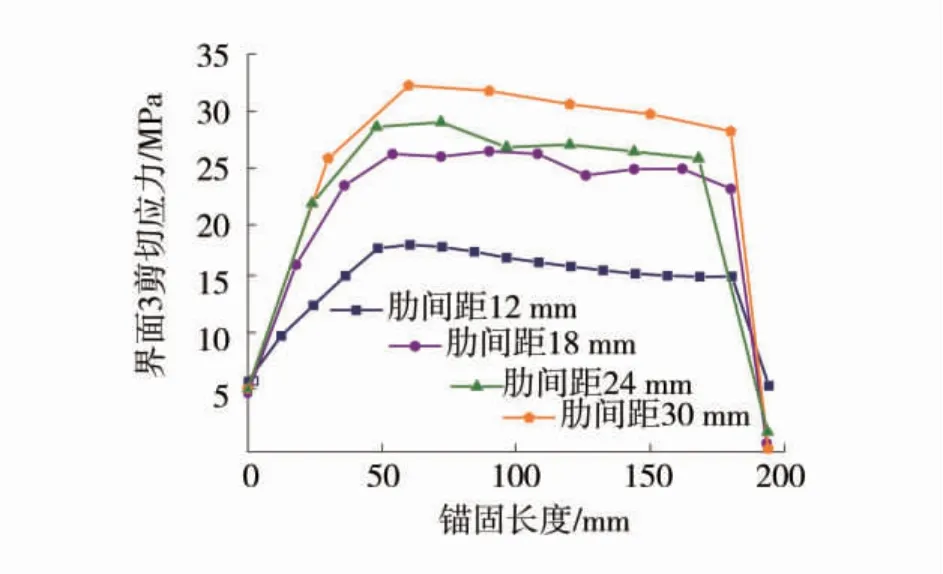

3.3 錨桿拉拔橫肋表面應力分析

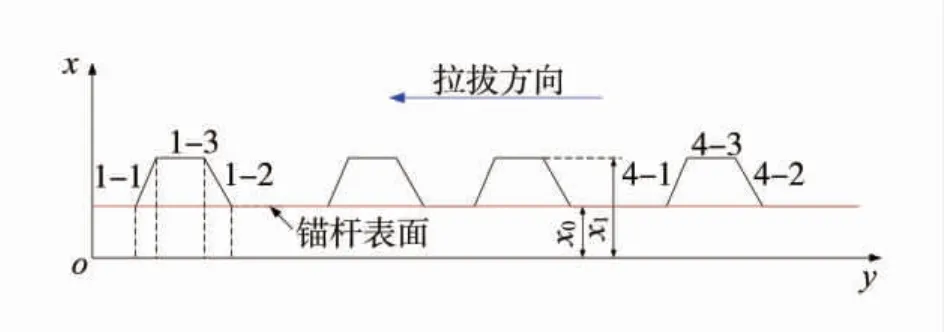

針對錨桿單個橫肋進行分析,取錨桿微元段分析其單元受力情況,梯形橫肋共有3個表面,且從第1個橫肋開始,表面編號為1-1(第1個肋前表面)、1-2(第1個肋上表面)和1-3(第1個肋后表面),后面每個肋上的命名以此類推,錨桿橫肋表面示意圖如圖13。

選取圖13中的錨桿表面(沿著肋角的錨桿桿體表面),得到的錨桿表面軸向應力和剪應力沿錨固長度分布曲線圖如圖14和圖15。

圖13 錨桿橫肋表面示意圖Fig.13 Schematic diagram of bolt transverse rib surface

從圖14、圖15中可以看出,錨桿表面由于受到橫肋的影響而引起局部應力急劇增大,所以在錨桿表面每隔1個肋均會在肋角產生1個應力集中區,而兩肋中間區域應力就迅速降低。錨桿橫肋處軸向應力及剪應力沿錨固長度呈鋸齒狀周期性衰減分布。通過對比不同肋間距錨桿表面應力分布曲線可以看出,隨著肋間距的增大,軸向應力及剪應力逐漸減小,肋間距為12 mm時應力值最大。分析其原因為,肋間距越小的錨桿,等長度范圍內的表面橫肋數量較多,單位長度范圍內的等效黏結面積及機械咬合力較大。錨桿肋與巖體機械咬合作用明顯,錨桿剪應力反作用于巖體上,因巖體抗剪強度較低,故巖體與錨桿肋耦合的部分逐漸發生剪斷破壞。峰值剪應力總是最先出現在錨固段首個橫肋附近,說明錨固表面脫黏或巖體剪切破壞發展模式為由錨固淺部向深部逐漸推進,表現出漸進失效的特征。

圖14 錨桿表面軸向應力沿錨固長度分布曲線圖(拉拔位移0.55 mm)Fig.14 Distribution curves of axial stress on bolt surface along anchorage length(drawing displacement of 0.55 mm)

圖15 錨桿表面剪應力沿錨固長度分布曲線圖(拉拔位移0.55 mm)Fig.15 Distribution curves of bolt surface shear stress along anchorage length(drawing displacement of 0.55 mm)

選取錨固段每個橫肋表面1(面1-1、2-1、…、n-1)、表面3(面1-3、2-3、…、n-3)上的剪應力,得到的 錨桿肋表面1沿錨固長度方向的剪應力分布曲線如圖16,錨桿肋表面3沿錨固長度方向的剪應力分布曲線如圖17。

圖16 錨桿肋表面1沿錨固長度方向剪應力分布曲線圖(拉拔位移0.55 mm)Fig.16 Shear stress distribution curves of anchor rib surface 1 along the anchorage length direction(drawing displacement of 0.55 mm)

圖17 錨桿肋表面3沿錨固長度方向剪應力分布曲線圖(拉拔位移0.55 mm)Fig.17 Shear stress distribution curves of anchor rib surface 3 along the anchorage length direction(drawing displacement of 0.55 mm)

由圖16和圖17可以看出,肋表面剪應力沿錨固長度方向的分布規律與圖12給出的等效剪應力的分布規律基本一致。表面3的剪應力值大于表面1,說明表面3相對于表面1更容易發生剪切損傷。由于錨桿橫肋各表面剪應力值的差異性,可考慮在設計錨桿時對橫肋的形狀進行優化設計,使得各肋接觸表面的破壞條件具有相對的等強度性。

4 結 論

1)基于延性金屬損傷模型,模擬螺紋鋼錨桿桿體拉伸斷裂過程,所得錨桿屈服載荷、最大載荷等特征值與真實試驗結果非常接近,載荷-位移曲線規律基本吻合,有效還原真實錨桿拉伸試驗的彈性、塑性、損傷及斷裂過程。與圓鋼材料拉伸斷裂特征不同,試驗與數值模擬發現錨桿橫肋會對錨桿拉斷特征產生影響,錨桿拉伸斷裂方位與肋傾角平行。

2)模擬所得不同肋間距錨桿拉拔載荷-位移曲線變化規律證明,錨桿肋間距越小,錨固承載性能越好。錨桿橫肋的存在可有效增加界面黏結接觸面積,增強錨桿機械咬合作用,合理改善錨桿橫肋參數對提高錨固力具有增強作用。

3)錨桿軸向應力沿錨桿長度方向呈指數衰減分布。錨桿處于彈性階段,且巖體未破壞前,錨固界面等效剪應力沿錨固長度呈先上升后迅速衰減的趨勢;巖體破壞后,等效剪應力沿錨固長度呈先上升、后平穩衰減、再急速下降分布,界面損傷及剪應力峰值逐漸向錨固段深部移動。

4)由于橫肋的存在,錨桿桿體表面軸向應力及剪應力沿錨固長度方向呈鋸齒狀周期性衰減分布,肋表面3相對于表面1更容易發生剪切破壞。由于錨桿橫肋各表面剪應力值的差異性,在設計錨桿時可考慮對橫肋的形狀進行優化設計,使得錨固劑與肋不同表面的黏結破壞條件具有相對的等強度性。