TIG 焊接工藝參數對AZ61D 鎂合金接頭組織及力學性能的影響

吳懿萍,周志綱,劉蜜,劉澤武,鐘波

(長沙學院機電工程學院,湖南 長沙 410022)

鎂合金剛性好,散熱快,質量輕,熔點低,尺寸穩定性高,具有良好的耐腐蝕性和電屏蔽性,且在自然界中有可觀的儲藏量。使用鎂合金制造汽車零部件可以使車重減輕、汽車尾氣的排出量降低,在國家節能減排政策背景下,鎂合金在汽車工業、航空航天等領域有巨大應用潛力[1]1-20。AZ61D鎂合金具有優良的延伸能力和良好的比強度、比剛度,是一種受到廣泛應用的變形鎂合金,但其存在易與外來物質發生反應等缺點[2]21-24。鎂合金焊接時一般采用鎢極氬弧焊,即TIG 焊,因為TIG焊對板材尺寸的影響較小,而且焊接接頭的熱影響區范圍也小,能大幅度地提升焊縫的耐腐蝕能力,接頭整體性能較好[3-6]。鎂合金的表面容易形成氧化鎂薄膜,這層薄膜雖然可以起到隔絕空氣的作用,但是極易與酸堿液反應生成重質氧化鎂,如果處理不及時,整塊鎂合金都會被銹蝕,而采用TIG 焊能夠很好地去除氧化鎂薄膜,從而大幅度地提高焊接接頭的質量[5,7-8]。

何臻毅等分析了4mm 厚AZ31B 鎂合金TIG 焊的焊接參數,結果顯示:TIG 焊焊接接頭的表面形態和成形質量受焊接參數的影響較大,焊接時如果電流選擇不當,焊接接頭的力學性能會下降[9]。徐錦鋒等發現,由于鎂元素在高溫下受熱會揮發,焊縫中鋁元素的占比更大,這促進了共晶體的析出,增大了焊縫熱裂紋產生的傾向[10]。郭強等用TIG 焊雙面焊接擠壓態的AZ91D 鎂合金薄板,設置三組對比實驗,控制薄板一面的焊接電流,使三者相同,而另一面焊接電流以10A 為一個梯度遞增,其他焊接參數不變,結果發現所有焊接試樣的表面都出現了不同程度的焊接缺陷[11]。李洋用TIG 焊雙面焊接AZ61 鎂合金薄板,結果顯示:由于應力集中,薄板裂紋隨著化合物β-Mg17Al12的熔化而產生[12]。李彩霞等研究AZ91D 鎂合金TIG 焊焊接實驗受熱輸入的影響,結果顯示:逐步提高熱輸入,焊縫成形質量也逐步提高,焊接接頭焊縫區的晶粒逐漸增大,晶界上β-Mg17Al12析出相逐漸由網狀轉變為彌散分布[13]。吳小俊等對AZ31B 鎂合金薄板進行TIG 焊焊接實驗的過程中,焊接接頭中部分鎂元素出現了氧化燒損的現象,該現象降低了焊縫處的剪切強度,焊縫接頭為脆性準解理斷裂形式[14]。吳軍偉等對Mg-5Gd-3Y 鎂合金進行TIG 焊,結果顯示:在實驗設定的電流區域內,得到的接頭質量最理想時采用的焊接電流是175A,此時焊接接頭可達到的強度與母材相差無幾,焊縫區的晶粒尺寸小于母材,產生的熱影響區范圍很小,焊縫區和熱影響區的硬度相近[15]。

在焊接的過程中,由于技術工人的操作水平有限或者采用的焊接參數不當,AZ61D 鎂合金的焊接接頭容易產生裂紋、夾渣等焊接缺陷,這會導致焊縫的成形效果不佳,合金板材的力學性能降低。文章對AZ61D 鎂合金板材進行TIG 焊,通過金相顯微鏡等實驗設備進行了金相、拉伸和硬度實驗,來探討最適合AZ61D 鎂合金的焊接參數,并分析出焊接速度和焊接電流對焊縫成形、焊接接頭組織及力學性能的影響規律。

1 實驗材料及方法

1.1 實驗材料

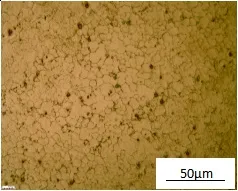

焊接板材選用熱擠壓態AZ61D 鎂合金,表1 為鎂合金中各元素的質量分數。板材尺寸為170mm×100mm×4mm,采用兩塊板材進行TIG焊接,焊絲選擇WE33M 鎂合金焊絲。圖1 為擠壓態AZ61D 鎂合金金相組織,晶粒呈等軸狀,晶粒的平均尺寸約為6μm。合金組織主要由α-Mg 固溶體以及晶界處些許的金屬間化合物β-Mg17Al12構成[10]。

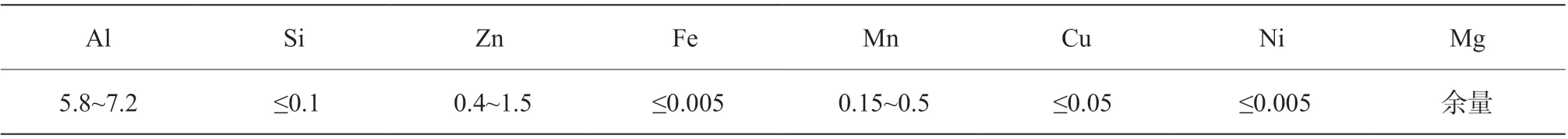

表1 AZ61D 鎂合金中各元素質量分數單位:%

圖1 AZ61D 母材的顯微組織

1.2 焊接實驗

實驗采用交流TIG 焊機進行雙面對焊,對鎂合金板材正反面選用三組一樣的焊接電流,分別為50A、65A、80A。交流電源的頻率為80Hz,鎢絲的直徑為2mm,保護氣體為一級純氬,氬氣流量為10L/min。控制電弧長度盡量穩定在2mm 左右。由于鎂合金的表面通常會存在氧化鎂薄膜,操作人在焊接開始前先用丙酮對鎂合金表面進行清除油漬操作,焊接后用1 000CW 的砂紙對上表面和下表面的焊縫兩邊25mm 左右進行打磨,直到其露出金屬般的亮澤。文章的焊接實驗不需進行焊前預熱。

1.3 力學性能檢測

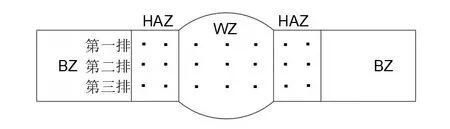

焊接接頭的硬度打點分布情況見圖2,在每個焊接試樣的縱向設置三排試點,每排從熱影響區到焊縫區依次取七個點進行硬度測試,取其平均值為最終結果。維氏硬度儀的載荷設定為100g,保荷10s。進行硬度測試之前,用砂紙將試樣的上下兩面打磨光滑,然后平放在載物臺上,以確保實驗精度。

圖2 焊接接頭硬度打點

操作人對金相組織進行鑲樣、磨樣和拋光等步驟,獲得拋光面無劃痕的觀察面,再對其進行腐蝕,腐蝕劑為混有5g 檸檬酸的100mL 的4%硝酸酒精,腐蝕持續時間大約為5 分鐘。然后將已經腐蝕過的樣品放置于MSX2 明美倒置金相顯微鏡下進行觀察,拍攝各個區域的金相組織微觀圖片,并依次進行分析。

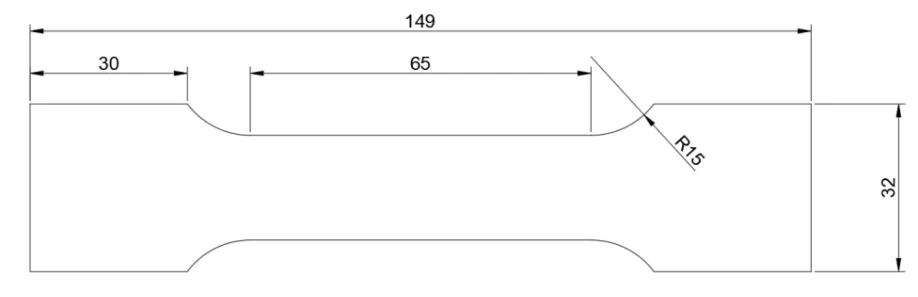

實驗采用數控電火花切割機床來制備拉伸試樣,在切割的過程中,應保證焊接接頭的焊縫處在拉伸試樣最中心的位置。試樣的具體尺寸見圖3(厚度為4mm),文章從每個不同的焊接制度下取三個拉伸件,緩慢地進行拉伸,通過三個拉伸件強度和伸長率的平均值來分析焊接接頭的力學性能。

圖3 拉伸試樣尺寸(單位:mm)

2 實驗結果及討論

2.1 工藝參數對焊縫成形的影響

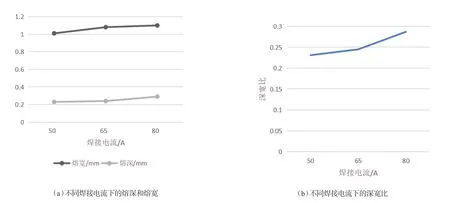

實驗采取熔深H、熔寬B以及深寬比H/B來測定焊縫的成形質量。理論上,如果熔寬越狹窄、熔深越大,則實測結果越理想。圖4(a)、4(b)為焊件在不同焊接電流下各個焊縫成形參數的對照圖。由對照圖可知,當設置焊接速度恒定在85mm/min 時,焊接電流與熔寬、熔深呈正相關,焊件的熔寬、熔深隨焊接電流的調高而逐漸增大。這是由于在其他條件不變的情況下,焊接電流增大會帶入更多的電弧熱,焊接熔池受到的來自電弧的作用力也會增大,并且焊接時電弧的形態及壓力會因為鎢極端部燒損產生的局部變形而發生改變,最終影響焊接熔池的形狀,即使得熔深與熔寬發生改變;當加大焊接熱輸入時,熔池尺寸也隨之增大,而熔深方向增加量更多,故深寬比增大。

圖4 不同焊接電流下的熔深和熔寬及深寬比

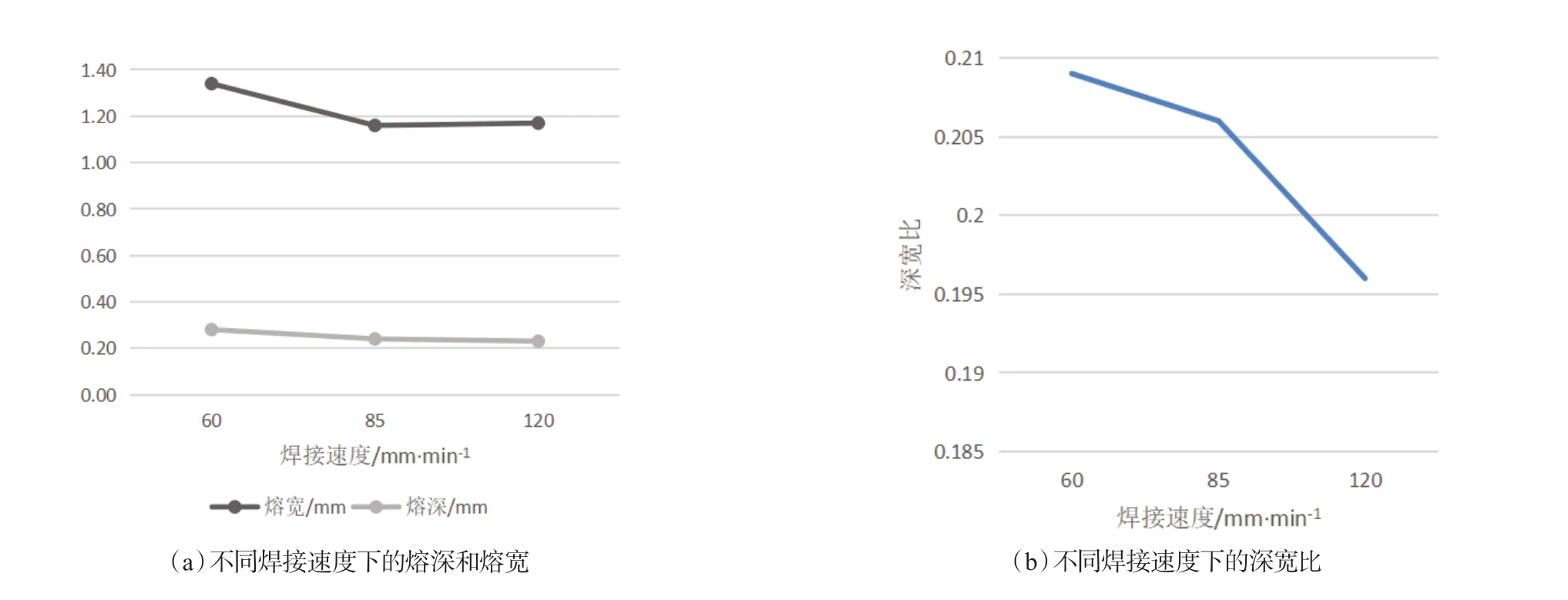

圖5(a)、5(b)為焊件在不同焊接速度下各個焊縫成形參數的對照圖。由對照圖可知,當設置焊接電流恒定在65A 時,焊件的熔寬和熔深受焊接速度的影響較大,在焊接速度不斷加快的同時,焊件的熔寬以及熔深也在逐步地減小。這是因為在其他焊接參數不變的情況下,焊接速度越大則帶入熔池的電弧熱就越少,而且焊件的熱源位置出現上移的情況,阻礙了電弧熱量縱向的傳導,使熔深變小;再加之焊接速度的提高減小了焊接電弧的弧柱直徑,繼而使其熔寬變小;相比之下,熔深比熔寬減少得更多,故深寬比也減小。

圖5 不同焊接速度下的熔深和熔寬及深寬比

2.2 工藝參數對接頭組織的影響

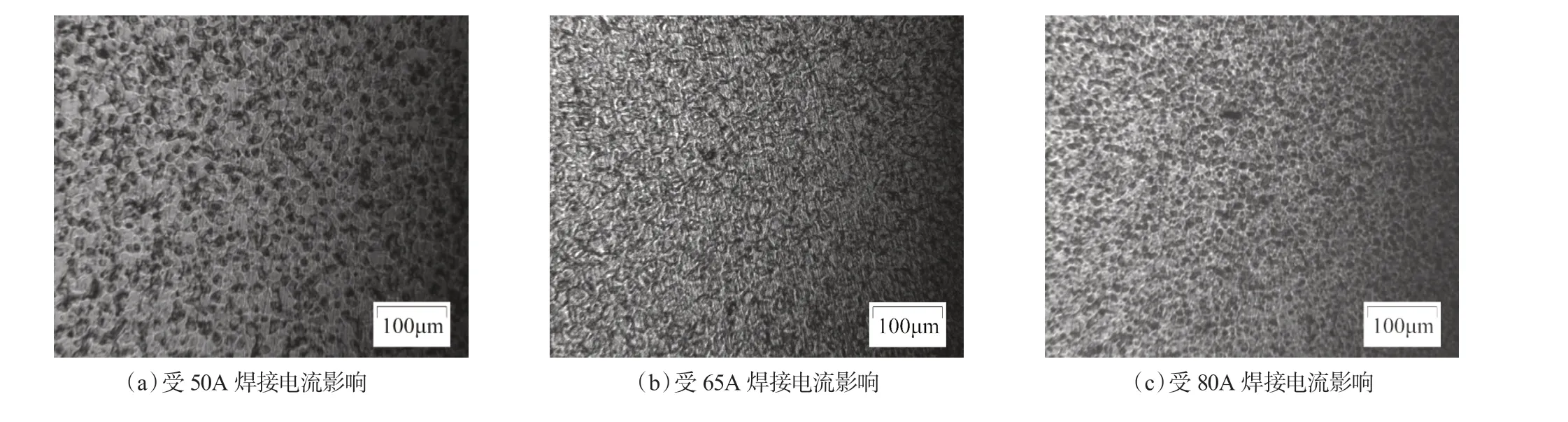

由圖6 可知,在焊接速度恒定為85mm/min的情況下,焊縫區的組織受到不同大小的焊接電流影響。焊縫區的晶粒隨焊接電流增大而逐步增大,同時晶界上的β-Mg17Al12析出相顯著減少,因為在焊接速度保持恒定不變時,焊接過程中的熱輸入會隨焊接電流的不斷增大而有所增大,同時熔池的散熱速率降低,焊件在高溫下的停留時間會延長,這就加速了低熔點的析出物熔化,從而降低了晶界上的β相數量,晶粒在長大的過程中因受到的來自β相的阻礙降低而粗化。

圖6 焊接速度為85mm/min 時,受不同焊接電流影響的焊縫區微觀組織

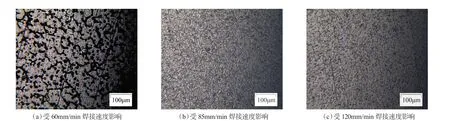

圖7 揭示了焊接電流為65A 時,焊縫區組織受焊接速度影響的規律。隨著焊接速度有規律地增加,焊縫區的晶粒變得越來越細,同時晶界上的β-Mg17Al12析出相顯著增多。從實驗結果可知,組織晶粒的大小以及β析出相的數量都與焊接速度呈負相關。在實驗討論的范圍內,焊接速度越慢,則晶粒尺寸越大,β相越多;焊接速度越快,則晶粒尺寸越小,β相越少。在焊接電流一定時,焊接速度越快則熱輸入越低,且焊件在高溫階段的停留時間縮短,β相增多,因此晶粒在長大的過程中因受到的來自β析出相的阻礙增大而細化。

圖7 焊接電流為65A 時,受不同焊接速度影響的焊縫區微觀組織

2.3 工藝參數對接頭力學性能的影響

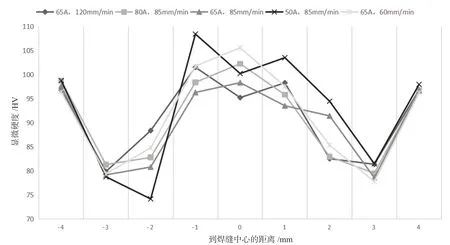

圖8 為焊件的顯微硬度改變趨勢圖。如圖所示,母材硬度為96HV 時,在焊接接頭的各個區域中,硬度最高的是焊縫區,硬度最低的是熱影響區,母材的硬度居中。焊縫區組織晶粒細小,且該區域的晶界上也析出了較多細小的β相,起到了細晶強化的效果,從而使焊縫區的硬度高于其他區域。熱擠壓態的合金對焊接熱作用更敏感,在高溫的作用下,晶粒開始長大,硬度逐漸降低。

圖8 不同焊接制度下,焊件的顯微硬度平均值

文章進行焊件的拉伸力學性能實驗,結果如圖9 所示。母材的抗拉強度、屈服強度和伸長率分別為300MPa、155MPa、20%。由圖9 可知,當焊接電流保持恒定不變時,隨著焊接速度的加快,抗拉強度、屈服強度以及伸長率都會呈現先升高后慢慢下降的趨勢。焊接電流為50A、焊接速度為85mm/min 的時候,焊件力學性能達到了最大值,抗拉強度、屈服強度、伸長率分別是193MPa、120MPa 和2.9%,分別是母材對應指數的64%、77%和14.5%。焊接接頭在不同制度下拉斷時“無預兆”,且伸長率皆小于5%,故為脆性斷裂,脆性斷裂產生的原因可能是焊接接頭未焊透或存在其他焊接缺陷。

圖9 不同焊接制度下焊件的拉伸力學性能結果

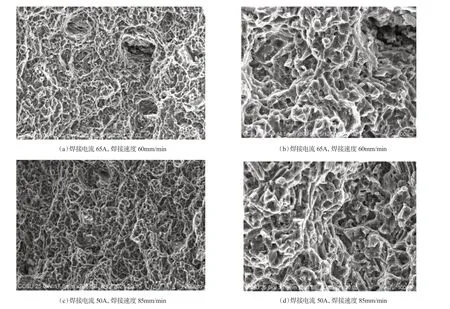

2.4 掃描斷口分析

文章進行焊件拉伸斷口形貌分析,結果如圖10 所示。其中圖10(a)、10(b)是焊接電流為65A、焊接速度為60mm/min 時的拉伸斷口,從圖中可看到明顯的凹洞,存在撕裂棱,應屬準解理斷裂。圖10(c)、10(d)是焊接電流為50A、焊接速度為85mm/min 的拉伸斷口,斷口表面粗糙不平,同時存在撕裂棱與韌窩,受斷裂區域內各個方向的晶粒影響,各個韌窩的形狀都不一樣。在光學顯微鏡下,可以看到有夾渣存在于焊縫的斷口中,夾渣可能是在斷口截取的過程中帶來的或是在焊接操作時摻入的,焊縫斷口中含有的異物會降低焊接接頭的強度,也會促進裂紋的擴展。

圖10 不同焊接制度下拉伸斷口的微觀形貌

3 結論

文章通過改變工藝參數,對AZ61D 鎂合金TIG 焊接頭組織和力學性能進行了研究,結論如下:

(1)AZ61D 鎂合金TIG 焊焊縫由α-Mg 固溶體和少許的金屬間化合物β-Mg17Al12組成,與母材相結構一致。焊縫區為細小的等軸晶粒,熱影響區為粗大的過熱組織。

(2)不同焊接參數下AZ61D 鎂合金TIG 焊焊縫的成形效果有明顯的差異。保持焊接速度為85mm/min 不變,當焊接電流從50A 逐漸加大至80A,熔深、熔寬和深寬比會隨之增大;保持焊接電流為65A 不變,當焊接速度從60mm/min 逐漸加大至120mm/min,熔深、熔寬和深寬比會隨之減小。

(3)當焊接電流為50A、焊接速度為85mm/min時,焊接接頭力學性能最佳,其抗拉強度、屈服強度、伸長率依次為193MPa、120MPa、2.9%,分別達到了母材對應指數的64%、77%和14.5%。此焊接制度下,焊件拉伸斷口粗糙不平,撕裂棱和韌窩并存。