礦井提升機制動工業性試驗研究

來 春

(山煤國際能源股份有限公司煤業分公司, 山西 太原 030006)

引言

提升機為綜采工作面的主要運輸設備之一,其承擔著物料、煤炭、矸石、人員及設備的運輸任務。提升機的提升效率和安全性對于煤炭生產具有重要意義。提升機的制動性能在一定程度上決定設備的安全性。目前,針對提升機的制動以恒力矩制動為主,其容易對提升機的相關機械設備和罐籠內的設備、人員及物料等造成沖擊,而且容易導致鋼絲繩打滑的問題出現[1]。恒減速制動系統可有效解決上述問題,但是單純地將恒力矩制動系統改造為恒減速制動系統,成本較高且造成資源浪費。為此,本文將設計一套恒力矩制動系統到恒減速制動系統的切換裝置。

1 恒減速轉換制動系統研究

隨著綜采工作面采煤設備自動化水平的提升和采煤技術的進步,提升機所面臨的工況越發復雜,提升速度也需要越來越快等,對提升機制動的性能提出了更高的要求。傳統的基于恒力矩制動系統在整個減速、停車過程中減速度的變化較大,使得系統整個制動過程不穩定,進而在制動過程中頻繁出現鋼絲繩打滑的問題,最終降低設備的使用壽命和整機系統的安全性。從理論上講,保證制動、停機過程中減速器的恒定才可解決上述問題。考慮到改造成本的因素,設計恒減速轉換系統對于保證提升效率和安全性具有重要意義[2]。

結合《JB/T 3277—2004 礦井提升機和礦用提升絞車液壓站》和《AQ 1033—2007 煤礦用JTP 型提升絞車安全檢驗規范》的相關標準要求,恒減速制動系統的液壓泵站需滿足如下要求:

1)系統發出制動指令,到減速度穩定的這一時間段應控制在0.8 s 內;

2)系統液壓泵站得到制動指令后,保證閘盤空程的時間不得超過0.3 s;

3)當提升機制動完成后,閘盤內殘留的液壓壓力不得大于0.5 MPa。

恒減速制動轉換系統的液壓原理如圖1 所示。

圖1 恒減速制動轉換系統

如圖1 所示,當兩位四通換向閥不得電時采用恒力矩制動方式。當恒力矩減速系統出現故障或不能滿足提升機運行工況的要求時,兩位四通換向閥得電處于左位運行;與此同時,兩位兩通換向閥處于左位運行,此時提升系統采用恒減速制動方式。

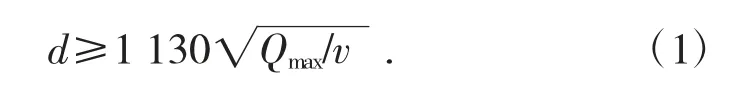

當前,提升機制動系統液壓泵站的最高工作壓力為14 MPa,其對應的最大液壓油的流量為15 L/min。考慮到在實際制動過程中液壓油會從盤式制動器回流至油箱,即在制動過程中盤式制動器也可視為液壓油的油源[3]。經現場監測可知,在制動過程的最大流量可達26.96 L/min,則選取的液壓管的最小直徑計算如下:

國內情況:前周,國內各地區尿素價格周環比上漲為主。其中河南、湖北、廣西、貴州、甘肅尿素批發和零售價格分別上漲6-50元/噸;北京、山西、江蘇、安徽、福建、山東、云南、陜西、新疆尿素批發和零售價格分別下跌8-60元/噸,其余地區價格持穩。

式中:d 為液壓管最小直徑;Qmax為最大流量;v 為流速。

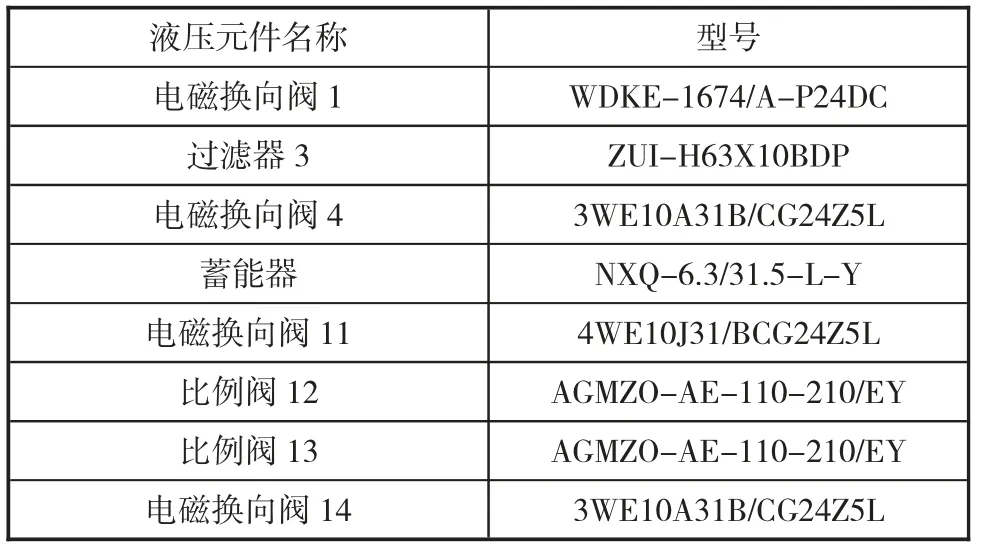

將參數代入式(1)中,得出液壓管路的最小直徑為8.44 mm。結合《液壓手冊》產品的相關選型。最終確定滿足恒減速制動系統液壓管路的的直徑為10mm。圖1 中配套的其他液壓元器件的選型如表1 所示。

表1 恒減速制動系統關鍵液壓元件選型

2 恒減速制動系統的工業性試驗研究

為檢測恒減速制動系統確實的制動效果,本文采用工業試驗的方式對其性能進行研究。

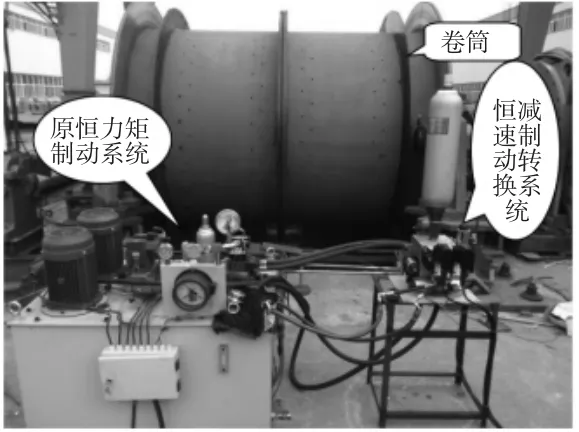

恒減速制動系統作為電液控制系統,現場安裝分為電氣部分和液壓部分。恒減速制動轉換系統液壓分系統的整體安裝效果如圖2 所示。

圖2 恒減速制動轉換系統現場安裝示意圖

恒減速制動系統電氣分系統主要包括電氣控制柜、螺旋編碼器。其中,電氣控制柜包含光電測速編碼器、S7-300PLC 控制器、平板級上位機及后備電源等。

本節主要對恒減速制動系統的靜態和動態性能進行驗證。

2.1 恒減速制動系統的靜態性能驗證

所謂恒減速制動系統的靜態性能驗證主要是對在未引入速度反饋的基礎上,對制動系統中液壓元器件性能進行驗證[4],包括液壓元器件的響應特性和控制性能的測試等,并重點對系統的全泄壓響應和貼閘響應進行驗證。

2.1.1 系統全泄壓響應的驗證

圖3 系統泄壓響應試驗

如圖3 所示,比例閥電壓信號從5 V 降為0 V時,對應的系統的液壓油壓力由4 MPa 降為0.3 MPa。泄壓全過程的時間為0.07 s,其中包括有電信號的0.01 s,液壓系統的滯后時間0.01 s 及液壓系統的動作時間0.05 s。經對比,上述響應時間滿足《AQ 1033—2007 煤礦用JTP 型提升絞車安全檢驗規范》的相關標準要求。

2.1.2 系統貼閘響應的驗證

系統貼閘響應試驗指的是恒減速制動系統已經啟動,比例閥電壓值從0 V 增加為3.5 V,在此階段對應的系統油壓及電信號的變化如圖4 所示。

圖4 系統貼閘響應試驗

如圖4 所示,比例閥電壓信號從0V 增加為3.5V,對應系統油壓從5.5 V 降低并穩定至4.8 V。系統達到穩態的時間為0.26 s,其中電信號時間為0.01 s,液壓系統的滯后時間為0.03 s,液壓系統確保貼閘的時間為0.23 s。經對比,上述響應時間滿足《AQ 1033—2007 煤礦用JTP 型提升絞車安全檢驗規范》的相關標準要求。

2.2 恒減速制動系統的動態性能驗證

所謂動態性能測試,指的是當提升機處于運行狀態需要制動時,對特定加速下制動系統的響應特性進行試驗研究[5]。本次試驗設定的減速度為-2.3m/s2,所得系統的電信號、掉電信號、油壓信號的試驗結果如下頁圖5 所示。

如圖5 所示,系統在動態試驗中,貼閘響應時間為0.21 s,對應的恒減速達到穩定狀態所需時間為0.76 s。同理,當預定的減速度為-3.2 m/s2時,系統貼閘響應時間為0.17 s,對應的恒減速達到穩定狀態所需時間為0.79 s。

圖5 系統動態性能試驗

經對比,上述響應時間滿足《AQ 1033—2007煤礦用JTP 型提升絞車 安全檢驗規范》的相關標準要求。

3 結語

提升機作為綜采工作面的關鍵運輸設備之一,其制動系統的性能直接決定提升效率和安全性。傳統的恒力矩制動系統存在鋼絲繩打滑、容易對物料及設備造成沖擊,以及加速度不穩定的問題。為此,本文設計恒減速制動系統以保證在實際提升過程中根據工況實現恒力矩與恒減速制動的切換,并通過試驗得出如下結論:

1)系統的泄壓響應時間僅為0.07 s;

2)系統的貼閘響應時間僅為0.26 s;

3)當預定的減速度為-3.2 m/s2時,系統貼閘響應時間為0.17 s,對應的恒減速達到穩定狀態所需時間為0.79 s;當預定的減速度為-2.3 m/s2時,系統貼閘響應時間為0.21 s,對應的恒減速達到穩定狀態所需時間為0.76 s。

上述動態和靜態性能均滿足《AQ 1033—2007煤礦用JTP 型提升絞車安全檢驗規范》的相關標準要求。