鍋爐低氮燃燒技術(shù)研究進(jìn)展

王 晶,廖昌建,王海波,金 平,劉志禹,孟凡飛

(中國(guó)石油化工股份有限公司 大連石油化工研究院,遼寧 大連 116045)

0 引 言

氮氧化物(NOx)是大氣主要污染物之一,是破壞臭氧層、形成酸雨及光化學(xué)煙霧的主要污染物,對(duì)人體健康及生存環(huán)境危害較大。大氣污染物NOx主要包括NO與NO2,其中,NO是一種無(wú)色無(wú)味的氣體,在大氣中會(huì)逐漸被氧化為NO2;NO2是一種淺棕色伴有強(qiáng)烈刺激性的氣體,毒性是NO的4~5倍,嚴(yán)重刺激呼吸系統(tǒng),可引起多種呼吸道疾病及心腦血管疾病。因此,有效降低NOx排放至關(guān)重要。

控制NOx排放技術(shù)主要有低氮燃燒和煙氣脫硝,2者分別在燃燒過(guò)程中和燃燒后對(duì)NOx進(jìn)行控制。早在20世紀(jì)50年代,研究人員就對(duì)燃燒過(guò)程中NOx的生成機(jī)理展開(kāi)研究,并開(kāi)發(fā)了不同類(lèi)型的低氮燃燒技術(shù)。低氮燃燒技術(shù)在投資及運(yùn)行費(fèi)用方面較煙氣脫硝具有優(yōu)勢(shì),因此通常在鍋爐燃燒過(guò)程中采用低氮燃燒技術(shù)降低爐膛出口的NOx排放濃度,進(jìn)而實(shí)現(xiàn)NOx超低排放和提高經(jīng)濟(jì)效益的目標(biāo)。

鍋爐按照燃料不同,可分為燃煤鍋爐、燃油鍋爐、燃?xì)忮仩t及燃生物質(zhì)鍋爐;按照燃燒方式不同,可分為沸燃鍋爐(如流化床鍋爐)、層燃鍋爐(如鏈條爐與拋煤爐)及室燃鍋爐(如四角切圓鍋爐、墻式燃燒鍋爐及W火焰鍋爐),不同燃料或燃燒方式的鍋爐可應(yīng)用不同低氮燃燒技術(shù)或聯(lián)合技術(shù)實(shí)現(xiàn)NOx減排。筆者簡(jiǎn)要闡述了鍋爐燃料燃燒過(guò)程中NOx的5種生成機(jī)理,基于NOx生成機(jī)理分析了空氣分級(jí)燃燒、燃料分級(jí)燃燒、煙氣再循環(huán)技術(shù)、MILD燃燒、多孔介質(zhì)燃燒、富氧燃燒及MILD富氧燃燒技術(shù)降低NOx的原理,通過(guò)歸納上述7種低氮燃燒技術(shù)的研究進(jìn)展及應(yīng)用現(xiàn)狀,對(duì)鍋爐低氮燃燒技術(shù)進(jìn)行展望。

1 我國(guó)NOx排放要求

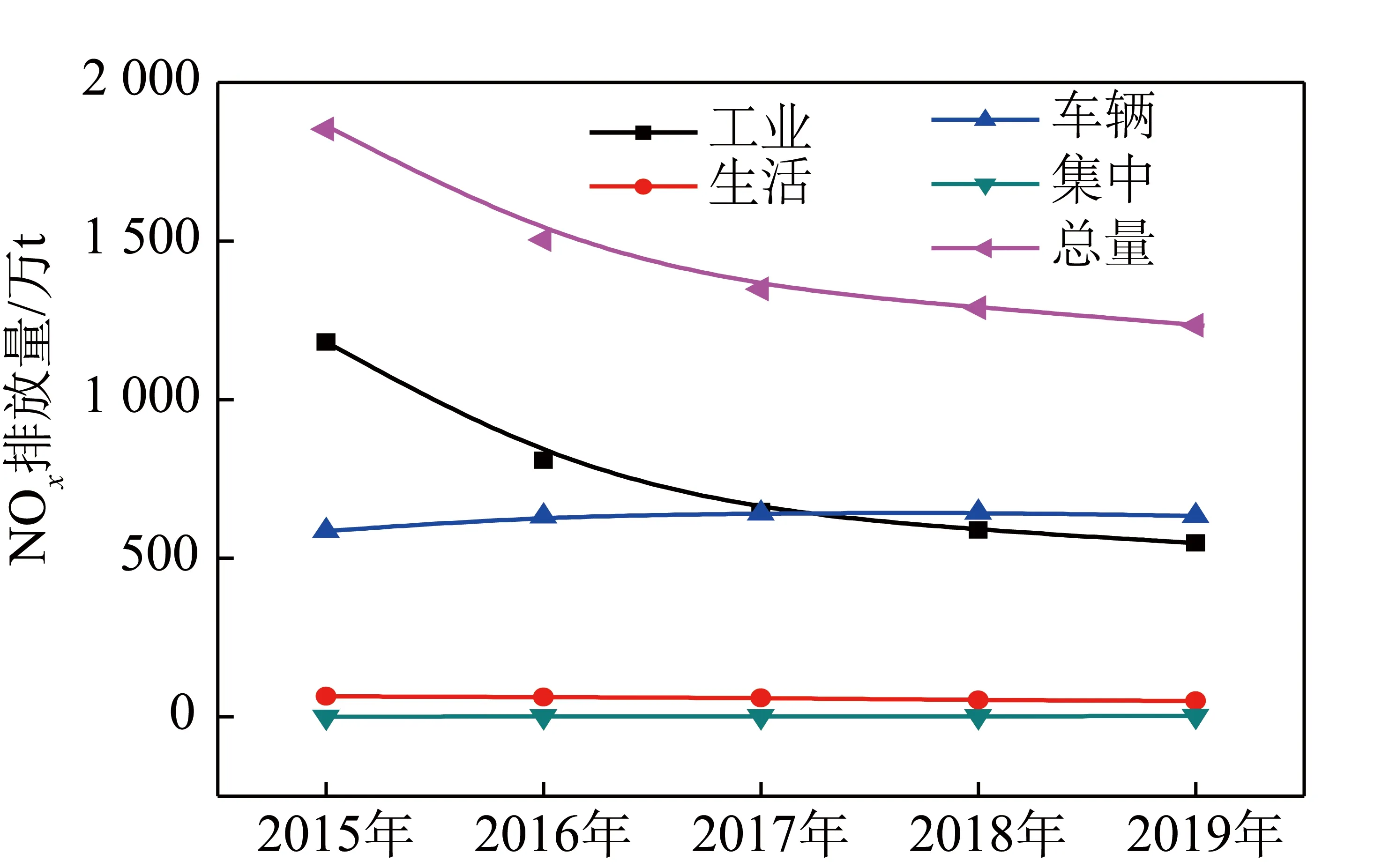

我國(guó)2015—2019年NOx排放量如圖1所示,可知我國(guó)NOx及工業(yè)NOx排放量均逐年大幅降低。NOx排放量由2015年的1 851.9萬(wàn)t降至2019年的1 233.9萬(wàn)t,降低33.4%,工業(yè)NOx排放量占比由2015年的63.8%降至2019年的44.4%。鍋爐是工業(yè)生產(chǎn)中一種關(guān)鍵的熱能動(dòng)力設(shè)備,亦是工業(yè)NOx的主要來(lái)源之一,在伴隨工業(yè)快速發(fā)展的同時(shí)也帶來(lái)了較為嚴(yán)重的大氣污染。

圖1 2015—2019年我國(guó)NOx排放量變化[1]Fig.1 Variation of NOx emission in China from 2015 to 2019[1]

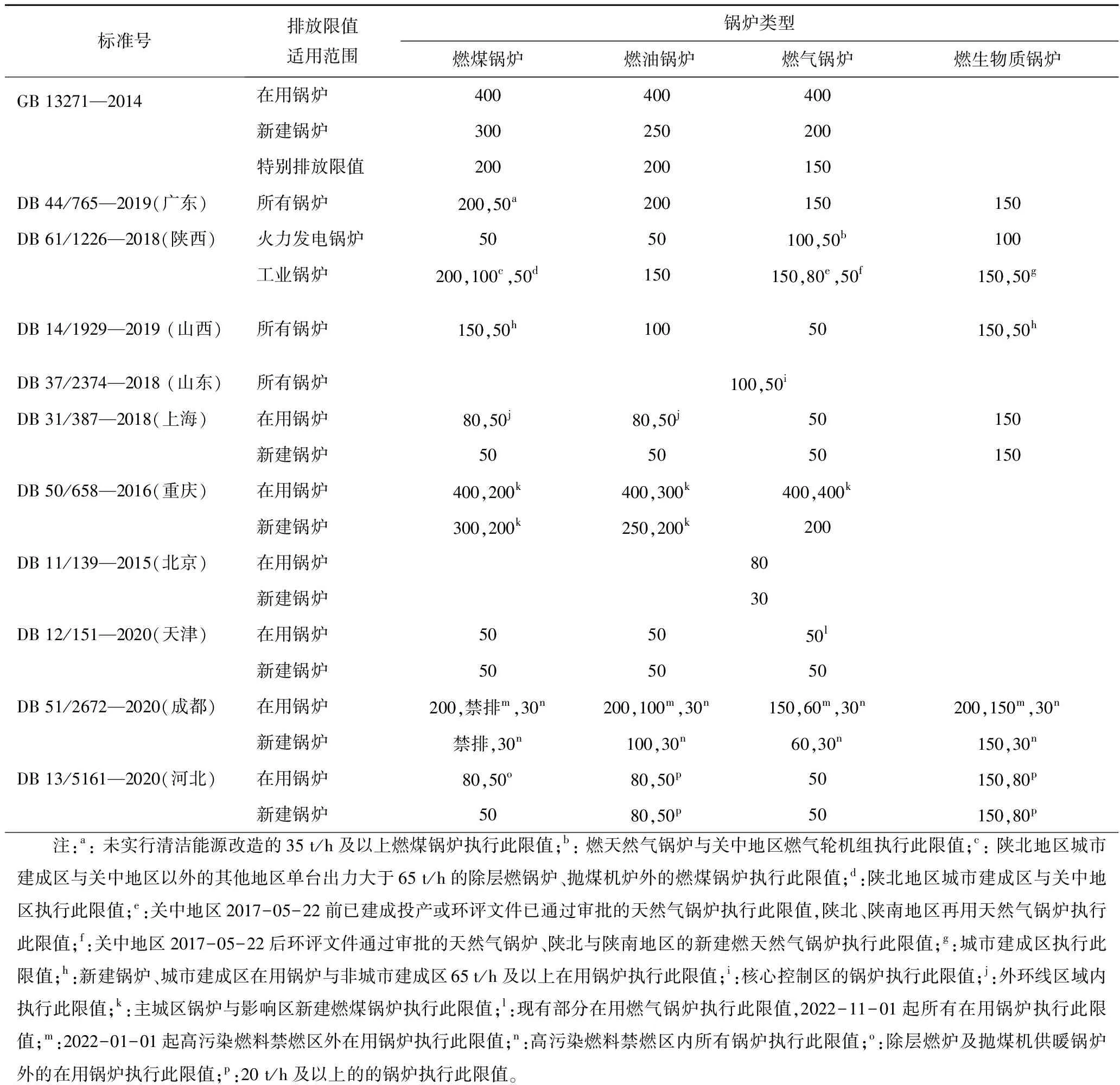

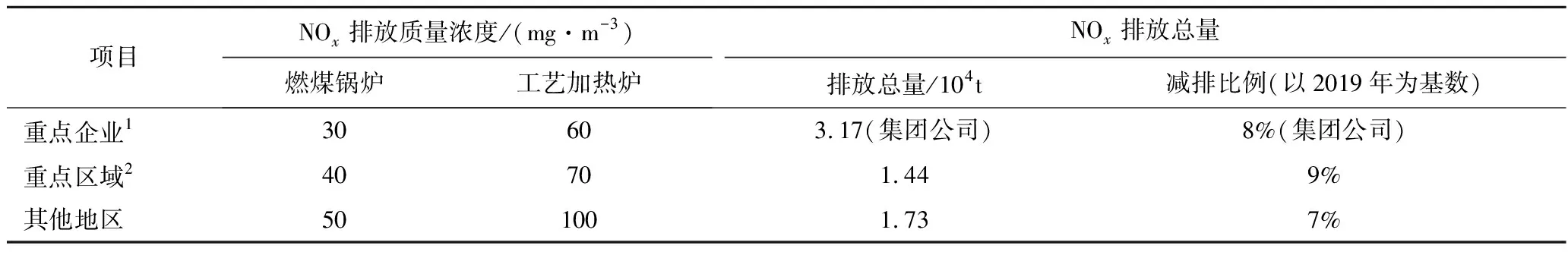

我國(guó)環(huán)保部門(mén)針對(duì)NOx制定了一系列排放標(biāo)準(zhǔn),表1匯總了國(guó)家及部分地方鍋爐大氣污染物排放標(biāo)準(zhǔn)規(guī)定的NOx排放限值。2020-09-16,中國(guó)石油化工集團(tuán)有限公司(中石化)為認(rèn)真落實(shí)習(xí)總書(shū)記關(guān)于臭氧污染防治的重要批示,根據(jù)工作實(shí)際發(fā)布了總經(jīng)理1號(hào)令《臭氧污染防治專(zhuān)項(xiàng)行動(dòng)方案》,按照企業(yè)和區(qū)域劃分,明確了NOx濃度和總量控制目標(biāo)(表2)。國(guó)家對(duì)NOx控制要求越來(lái)越嚴(yán)格,如何進(jìn)一步提高NOx治理水平已成為研究重點(diǎn)。

表1 鍋爐大氣污染物排放標(biāo)準(zhǔn)中NOx的排放限值

表2 中石化總經(jīng)理1號(hào)令中NOx排放濃度及排放總量控制指標(biāo)

2 鍋爐NOx生成機(jī)理概述

鍋爐燃燒過(guò)程中產(chǎn)生的NOx主要為NO和NO2,通常鍋爐燃燒產(chǎn)生的煙氣中NO最多,NO2次之。根據(jù)生成機(jī)理不同,NOx可分為燃料型(fuel-NOx)、熱力型(thermal-NOx)、快速型(prompt-NOx)、NNH型(NNH route)及N2O型NOx(N2O-intermediate route)。

2.1 燃料型NOx

燃料型NOx是燃料中的含氮化合物在燃燒過(guò)程中經(jīng)熱解和氧化反應(yīng)而生成的,生成溫度為600~800 ℃。燃料中部分含氮化合物在燃燒過(guò)程中先轉(zhuǎn)化為HCN、CN和NH3等中間產(chǎn)物,然后再進(jìn)一步轉(zhuǎn)化為NOx,這部分燃料氮稱(chēng)為揮發(fā)分氮,所生成的NOx占燃料型NOx的60%~80%;剩余的燃料氮在焦炭燃燒過(guò)程中緩慢釋放,稱(chēng)為焦炭氮[2]。焦炭氮的轉(zhuǎn)化較復(fù)雜,有觀點(diǎn)認(rèn)為焦炭氮是通過(guò)焦炭表面多相氧化反應(yīng)直接生成NOx,也有觀點(diǎn)認(rèn)為焦炭氮與揮發(fā)分氮一樣以中間產(chǎn)物的形式析出后再氧化成NOx[3]。

燃料的揮發(fā)分含量和火焰溫度越高、在高溫區(qū)停留時(shí)間越長(zhǎng),則NOx轉(zhuǎn)化量就越大,且揮發(fā)分NOx的轉(zhuǎn)化率隨氧濃度的增加而增大。燃?xì)忮仩t因燃?xì)夂亢苌倏珊雎匀剂闲蚇Ox。

2.2 熱力型NOx

熱力型NOx是指燃燒時(shí)空氣中的氮?dú)?N2)與氧在高溫條件下反應(yīng)生成NOx,其生成機(jī)理一般公認(rèn)前蘇聯(lián)科學(xué)家ZELDOVICH提出的生成機(jī)理[4],相關(guān)反應(yīng)為式(1)~(3):

(1)

(2)

(3)

溫度對(duì)熱力型NOx起決定性作用,當(dāng)溫度低于1 600 K時(shí),熱力型NOx的生成量很少;當(dāng)溫度高于1 600 K 時(shí),熱力型NOx的生成量隨溫度的升高呈指數(shù)增長(zhǎng),如圖2所示[5]。此外,過(guò)量空氣系數(shù)對(duì)熱力型NOx的生成也具有顯著影響,熱力型NOx的生成量與氧濃度的平方根成正比。因此降低燃燒溫度、避免局部高溫區(qū)、減小過(guò)量空氣系數(shù)、縮短煙氣在高溫區(qū)的停留時(shí)間可有效抑制熱力型NOx的生成。

2.3 快速型NOx

FENIMORE[6]最早提出了快速型NOx,燃料中的碳?xì)浠衔锝?jīng)高溫分解產(chǎn)生了大量CH離子團(tuán),CH離子團(tuán)與空氣中的N2反應(yīng)后生成N、HCN與CN等中間產(chǎn)物,中間產(chǎn)物繼續(xù)以極快的速度與燃燒過(guò)程產(chǎn)生的大量O及OH反應(yīng)生成快速型NOx,相關(guān)反應(yīng)為式(4)~(8)[7]:

(4)

(5)

(6)

(7)

(8)

快速型NOx在貧氧富燃料燃燒條件下生成量較多,溫度對(duì)快速型NOx的影響較小。天然氣等碳?xì)錃怏w燃料燃燒時(shí)快速型NOx的生成量較煤燃燒時(shí)高得多,因此通常燃?xì)忮仩t燃燒產(chǎn)生的快速型NOx不可忽略。

2.4 NNH型NOx

最早由BOZZELLI與DEAN[8]于1995年提出了NNH型NOx生成機(jī)理,他們認(rèn)為N2可通過(guò)中間產(chǎn)物NNH轉(zhuǎn)變?yōu)镹O,即空氣中的N2首先與H反應(yīng)生成NNH基團(tuán),NNH基團(tuán)再與O繼續(xù)反應(yīng)生成NO,相關(guān)反應(yīng)為式(9)和(10):

(9)

(10)

NNH型NOx在火焰前沿且H、O基團(tuán)較多處生成,生成溫度與熱力型NOx相比較低[9]。該機(jī)理對(duì)碳?xì)淙剂系娜紵绊懖淮螅S著燃料中氫的增加影響逐漸加強(qiáng)[10],因此鍋爐中碳?xì)淙剂系娜紵珊雎訬NH型NOx,但含氫燃料的燃燒工況不可忽略NNH型NOx。

2.5 N2O型NOx

WOLFRUM[11]與MALTE和PRATT[12]提出了N2O型NOx的生成機(jī)理,即空氣中的N2與O反應(yīng)生成N2O后,N2O再進(jìn)一步與O反應(yīng)生成NO,可用式(11)~(13)表示:

(11)

(12)

(13)

N2O型NOx生成反應(yīng)所需活化能較低,一般在中低溫條件下生成,在高壓、貧燃料條件下易發(fā)生[13],N2O型NOx的生成量還隨O含量的增加而增多[10]。

綜上所述,在鍋爐燃燒過(guò)程中,通過(guò)控制燃燒溫度低于1 600 K可顯著減少熱力型NOx的生成;通過(guò)在燃燒的一定區(qū)域或階段減少過(guò)量空氣系數(shù),可減少各類(lèi)型NOx。此外,燃?xì)忮仩t可忽略燃料型NOx,但不可忽略快速型NOx;含氫燃料鍋爐燃燒需考慮NNH型NOx。

3 低氮燃燒技術(shù)

3.1 空氣分級(jí)燃燒技術(shù)

空氣分級(jí)燃燒(Air Staged Combustion)技術(shù)是目前應(yīng)用最為廣泛且成熟可靠的低氮燃燒技術(shù),其基本原理是將空氣分級(jí)送入爐膛使燃燒過(guò)程分階段完成:第1級(jí)為主燃燒區(qū),從主燃燒器供入爐膛的空氣量一般僅占總?cè)紵諝饬康?5%左右,過(guò)量空氣系數(shù)小于1,燃燒溫度及速率降低,還原性氣氛使NOx的生成量顯著降低;第2級(jí)為燃盡區(qū),剩余總?cè)紵諝庾鳛槿急M風(fēng)通過(guò)布置在主燃燒器上方的OFA(Over Fire Air)噴口進(jìn)入爐膛,過(guò)量空氣系數(shù)大于1,火焰溫度相對(duì)較低,NOx的生成量較少。對(duì)于空氣分級(jí)燃燒技術(shù)而言,調(diào)節(jié)其分級(jí)配風(fēng)比例并優(yōu)化配風(fēng)位置是實(shí)現(xiàn)低NOx排放的關(guān)鍵。

深度空氣分級(jí)可增強(qiáng)主燃燒區(qū)的還原性氣氛、降低主燃燒區(qū)風(fēng)速并延長(zhǎng)NOx停留時(shí)間,促進(jìn)H、CO及CH等組分基團(tuán)與NOx的反應(yīng),進(jìn)而實(shí)現(xiàn)NOx減排。現(xiàn)有煤粉鍋爐中主燃區(qū)的過(guò)量空氣系數(shù)通常控制在0.9~1.0,燃盡風(fēng)量一般也不超過(guò)總風(fēng)量的30%。張?chǎng)蝃14]發(fā)現(xiàn)采用深度空氣分級(jí)后,控制主燃區(qū)過(guò)量空氣系數(shù)在0.74~1.00、燃盡風(fēng)比例不超過(guò)40%時(shí),提高燃盡風(fēng)比例可顯著減少煤粉鍋爐NOx的生成。但空氣分級(jí)深度并非越大越好,空氣分級(jí)過(guò)深會(huì)增加不完全燃燒損失、降低熱效率,增加煙氣中CO濃度與飛灰含碳量,易引起爐膛水冷壁壁面結(jié)渣與腐蝕,不利于系統(tǒng)安全運(yùn)行。因此應(yīng)綜合考慮NOx排放量與燃燒效率,設(shè)定最佳的空氣分級(jí)深度限值。李慧等[15]進(jìn)行半焦空氣分級(jí)燃燒試驗(yàn)得到最佳燃盡風(fēng)比例為39%;王義德等[16]發(fā)現(xiàn)總過(guò)量空氣系數(shù)為1.15時(shí)燃瓦斯氣鍋爐的最佳主燃燒區(qū)過(guò)量空氣系數(shù)為0.85;王超偉等[17]模擬甲烷空氣分級(jí)燃燒得到燃盡風(fēng)比例為35%時(shí),對(duì)應(yīng)的NOx轉(zhuǎn)化率最低;溫宏炎等[18]通過(guò)試驗(yàn)研究油泥焦流化床燃燒得到平均過(guò)量空氣系數(shù)為1.1且燃盡風(fēng)比例為40%時(shí),NOx減排效果顯著;ZHOU等[19]通過(guò)模擬研究生物質(zhì)層燃鍋爐空氣分級(jí)燃燒時(shí)得到最佳一次風(fēng)與二次風(fēng)比例為43∶57。

與單級(jí)空氣分級(jí)相比,多級(jí)空氣分級(jí)更有利于NOx減排。韓佳宸等[20]采用四級(jí)空氣分級(jí)燃燒可實(shí)現(xiàn)60%的NOx還原率,同時(shí)發(fā)現(xiàn)在保證爐內(nèi)還原性氣氛條件下各級(jí)燃盡風(fēng)配比對(duì)NOx影響不大。ZHU等[21]研究發(fā)現(xiàn)將燃盡風(fēng)分兩級(jí)燃燒可較單級(jí)燃盡風(fēng)工況減少NOx排放量約48%;采用燃盡風(fēng)兩級(jí)燃燒并在預(yù)燃燃燒器上布置外二次風(fēng)噴嘴后,NOx減排量最高可達(dá)70.2%。采用燃盡風(fēng)分級(jí)增強(qiáng)了主燃燒區(qū)的還原性氣氛,促進(jìn)了還原性基團(tuán)與NOx的反應(yīng),有效減少了NOx生成量。采用二次風(fēng)分級(jí)時(shí),高速射入的外二次風(fēng)可延遲其與燃料氣流的混合、使燃燒區(qū)域后移,同時(shí)形成局部煙氣循環(huán)可進(jìn)一步增強(qiáng)還原性氣氛,有利于NOx減排。

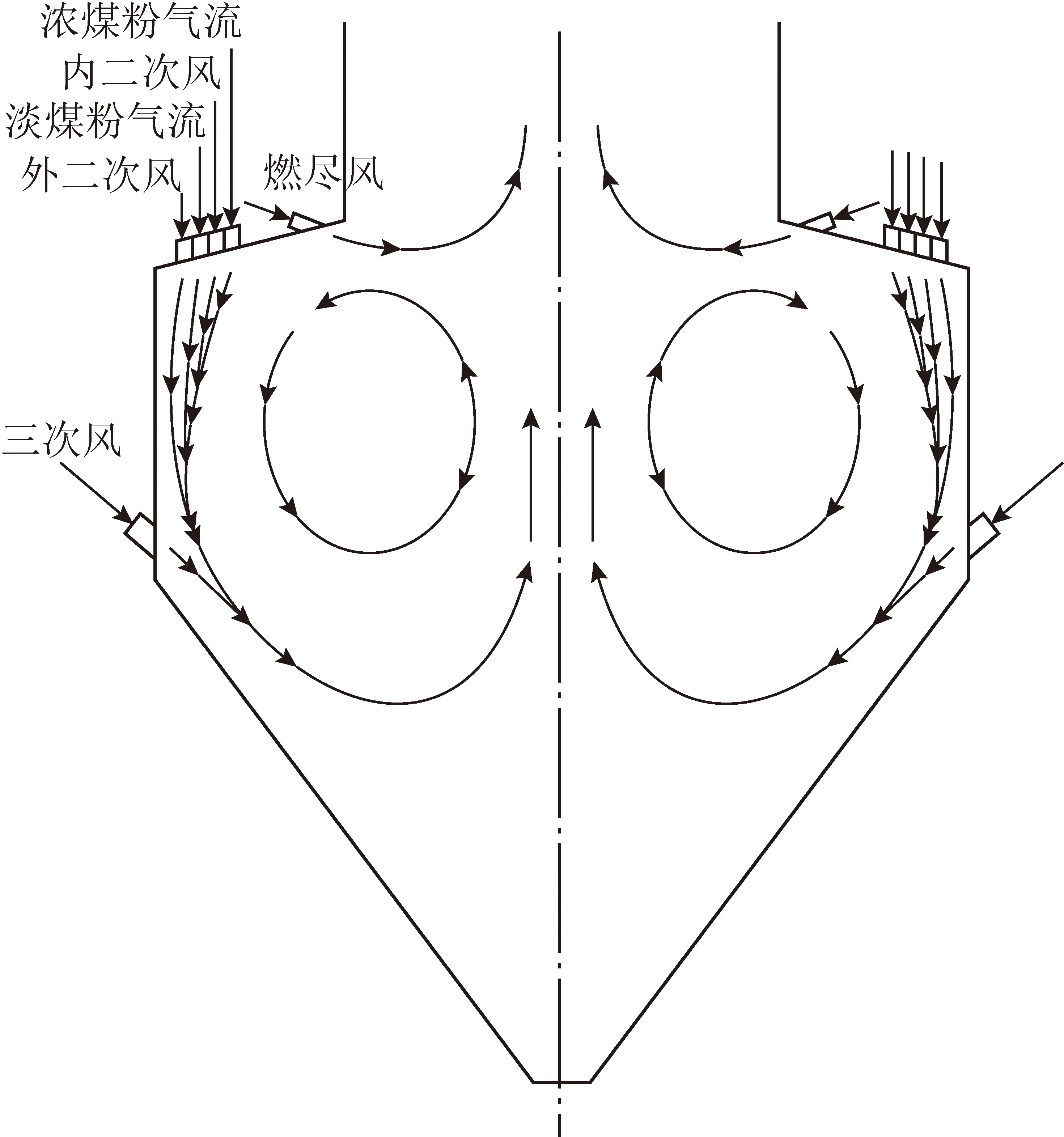

李爭(zhēng)起等[22]針對(duì)W火焰鍋爐提出了“多次引射分級(jí)燃燒(Multi-Injection Multi-Staging Combustion,MIMSC)”技術(shù),綜合了射流引射機(jī)制與多級(jí)空氣分級(jí)燃燒理念,在W火焰鍋爐拱上自爐膛中心到前、后墻依次布置濃煤粉氣流(一次風(fēng))、內(nèi)二次風(fēng)、淡煤粉氣流(乏氣)及外二次風(fēng),在拱下前、后墻下部布置三次風(fēng),拱上靠近喉口處引入燃盡風(fēng),如圖3所示。二次風(fēng)分為兩級(jí)攜帶煤粉送入爐內(nèi),結(jié)合一次風(fēng)與乏氣濃淡燃燒,使煤粉燃燒狀態(tài)長(zhǎng)時(shí)間偏離化學(xué)當(dāng)量比,此為第1級(jí)空氣分級(jí);下傾三次風(fēng)可推遲三次風(fēng)與煤粉氣流的混合、使煤粉處于還原性氣氛中,實(shí)現(xiàn)了第2級(jí)空氣分級(jí);喉口處燃盡風(fēng)的噴入完成了爐內(nèi)的第3級(jí)空氣分級(jí)燃燒,通過(guò)上述多次引射分級(jí)燃燒方式維持煤粉穩(wěn)定燃燒,燃盡程度高且NOx排放量少。MIMSC技術(shù)是具有我國(guó)自主知識(shí)產(chǎn)權(quán)的W火焰鍋爐燃燒技術(shù),其在某廠300 MW的W火焰鍋爐工業(yè)應(yīng)用后,使得鍋爐熱效率提高了2.15%,NOx質(zhì)量濃度由改造前的1 350 mg/m3降至778 mg/m3,NOx排放量減少了42.4%。

圖3 W火焰鍋爐多次引射分級(jí)燃燒系統(tǒng)[22]Fig.3 MIMSC system of W flame boiler[22]

最優(yōu)的燃盡風(fēng)位置與空氣分級(jí)深度密切相關(guān),一般來(lái)說(shuō)燃盡風(fēng)口與主燃燒器距離較遠(yuǎn)有利于降低NOx生成量[20,23],原因是還原區(qū)域延長(zhǎng)后增加了NOx在還原區(qū)域內(nèi)的停留時(shí)間,促進(jìn)了還原性基團(tuán)與主燃區(qū)已生成的NOx發(fā)生反應(yīng),并有利于化學(xué)反應(yīng)熱量緩慢釋放。JIANG等[24]在對(duì)500 MW四角切圓燃煤鍋爐系統(tǒng)進(jìn)行改造時(shí),通過(guò)模擬及試驗(yàn)得到了最佳燃盡風(fēng)口布置方式,即將分離燃盡風(fēng)分為30%的墻式順時(shí)針燃盡風(fēng)與70%的轉(zhuǎn)角燃盡風(fēng)2種(各4股)送入爐內(nèi),此時(shí)的NOx排放濃度較改造前降低了近70%。

此外,為解決強(qiáng)還原氣氛引發(fā)水冷壁的高溫腐蝕及燃燒不充分等問(wèn)題,研究人員開(kāi)發(fā)了貼壁風(fēng)及多孔壁風(fēng)技術(shù)。MA等[25]在煤粉燃燒爐上采用了空氣分級(jí)耦合多孔壁風(fēng)技術(shù),發(fā)現(xiàn)還原區(qū)壁面附近O2體積分?jǐn)?shù)大于2%時(shí)可有效防止高溫腐蝕。

3.2 燃料分級(jí)燃燒技術(shù)

燃料分級(jí)燃燒(Fuel Staged Combustion)技術(shù)又稱(chēng)再燃(Reburning)技術(shù),多用于燃煤鍋爐,指將爐內(nèi)燃燒過(guò)程沿爐膛長(zhǎng)度方向劃分為3個(gè)燃燒區(qū):第1燃燒區(qū)為主燃燒區(qū),將約占入爐熱量80%的燃料送入,并在過(guò)量空氣系數(shù)大于1的條件下燃燒,此時(shí)會(huì)生成較多的NOx;第2燃燒區(qū)又稱(chēng)再燃區(qū),位于主燃燒區(qū)上方,將占入爐熱量約20%的再燃燃料送入,使其在過(guò)量空氣系數(shù)小于1的還原性氣氛下轉(zhuǎn)化為大量還原性CH基團(tuán),從而將已生成的NOx還原;第3燃燒區(qū)為位于再燃燒區(qū)上方的燃盡區(qū),通過(guò)噴入空氣使?fàn)t內(nèi)過(guò)量空氣系數(shù)大于1,從而保證未完全燃燒的含碳物質(zhì)燃盡。

再燃燃料通常選擇燃燒過(guò)程會(huì)產(chǎn)生大量烴類(lèi)且氮、硫及灰分含量較低的燃料,目前研究的再燃燃料包括烴類(lèi)與合成氣等氣體燃料、煤炭與生物質(zhì)等固體燃料以及油等液體燃料。在諸多再燃燃料中,烴類(lèi)氣體被認(rèn)為是較合適的再燃燃料,主要是因?yàn)槠浜帮w灰少,燃燒時(shí)產(chǎn)生的CH基團(tuán)多且燃盡程度高。氣體再燃燃料對(duì)NOx的還原作用主要是揮發(fā)分的均相還原作用;固體及液體再燃燃料對(duì)NOx的還原作用不僅包括揮發(fā)分的均相還原,還包括焦炭的異相還原作用。再燃燃料的揮發(fā)分含量越高,對(duì)NOx的還原作用及燃盡程度就越好,這是由于高揮發(fā)分含量的再燃燃料在再燃區(qū)燃燒會(huì)產(chǎn)生較高濃度的CH基團(tuán)與CO,高濃度的CH基團(tuán)與CO可增強(qiáng)再燃區(qū)的還原性氣氛,且CO還可以活化其半焦表面以增強(qiáng)對(duì)NOx的異相還原[26]。固體再燃燃料顆粒越小,其比表面積越大、揮發(fā)分析出越快,越有利于CH基團(tuán)的產(chǎn)生及異相還原反應(yīng)的進(jìn)行,對(duì)NOx還原效果越顯著。OLUWOYE等[27]研究發(fā)現(xiàn)聚乙烯等廢塑料也可作為再燃燃料,并可推廣應(yīng)用于煤粉電廠、循環(huán)流化床及焚化爐等大型燃燒器中。

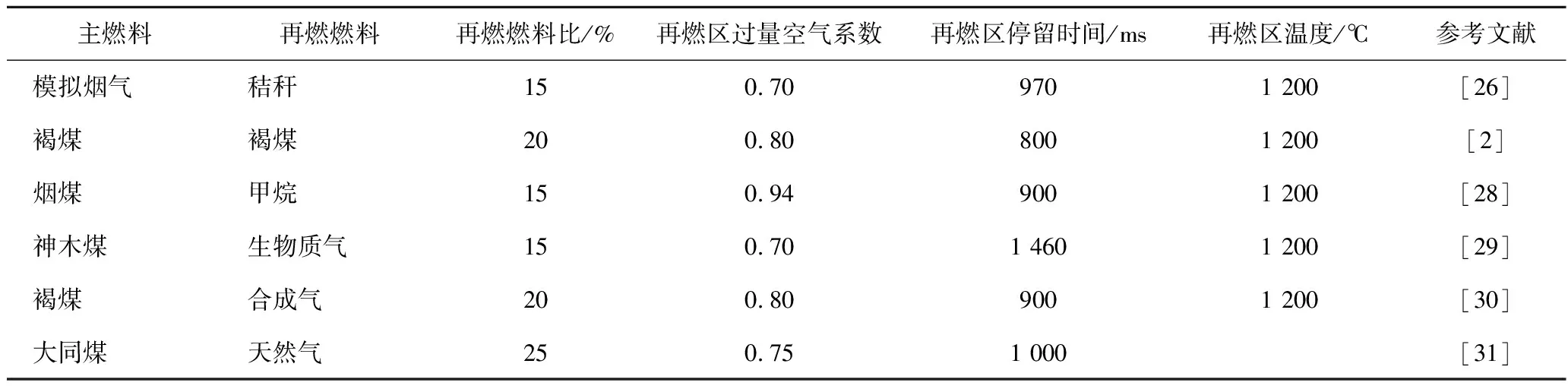

再燃燃燒的主要影響因素除了再燃燃料種類(lèi)之外,還有再燃燃料比、再燃區(qū)過(guò)量空氣系數(shù)、再燃區(qū)溫度及再燃區(qū)停留時(shí)間等。再燃燃燒過(guò)程的諸多影響因素相互關(guān)聯(lián),實(shí)際燃燒過(guò)程需綜合考慮這些因素的影響,表3為不同再燃燃燒研究得到的最佳NOx還原效果所對(duì)應(yīng)的燃燒條件。當(dāng)以煤為主燃料、氣體燃料為再燃燃料時(shí),為實(shí)現(xiàn)NOx較低排放,應(yīng)優(yōu)選再燃燃料比例為15%~25%、再燃區(qū)停留時(shí)間為800~1 000 ms、再燃區(qū)過(guò)量空氣系數(shù)為0.7~0.9、再燃溫度為1 200 ℃左右。

表3 不同研究得到的最佳再燃燃燒工況條件

提高再燃燃料與煙氣的混合效果有助于增大NOx還原率[32],因此應(yīng)使再燃燃料燃燒前與煙氣充分混合,以最大程度發(fā)揮燃料分級(jí)的優(yōu)勢(shì)。此外,再燃燃料與燃盡風(fēng)之間的區(qū)間向爐內(nèi)加入少量尿素或氨(NH3)可促進(jìn)NOx還原,加入尿素或氨的同時(shí)還可加入一定的金屬元素(如Na),金屬元素與水反應(yīng)生成自由基,可強(qiáng)化尿素或氨的作用[33]。上述向爐內(nèi)添加尿素、氨及金屬元素以增強(qiáng)NOx還原率的方法稱(chēng)為先進(jìn)的再燃燃燒技術(shù)[34]。KIM等[35]通過(guò)試驗(yàn)研究了楊樹(shù)、玉米與小麥秸稈及花生殼的再燃燃燒,發(fā)現(xiàn)在燃盡區(qū)注入氮?dú)鈩┛稍鰪?qiáng)還原效果,將碳酸鈉與氮?dú)鈩┕沧⒖蛇M(jìn)一步提高還原效率。

3.3 煙氣再循環(huán)技術(shù)

煙氣再循環(huán)(Flue Gas Recirculation,F(xiàn)GR)技術(shù)是將燃燒產(chǎn)生的部分煙氣直接或與空氣混合后送入爐內(nèi)參與燃燒,由于其改造及運(yùn)行簡(jiǎn)易,因此在鍋爐中應(yīng)用比較廣泛。煙氣再循環(huán)技術(shù)對(duì)熱力型NOx的抑制作用更為明顯,即對(duì)煙氣中熱力型NOx在總NOx中占比較大的燃燒工況較為有效。

根據(jù)再循環(huán)煙氣引入方式不同,煙氣再循環(huán)可分為煙氣外循環(huán)(e-FGR)與煙氣內(nèi)循環(huán)(i-FGR)2種。煙氣外循環(huán)指通過(guò)風(fēng)機(jī)及管路等將燃燒產(chǎn)生的煙氣抽取一部分重新送入爐內(nèi),使得爐膛內(nèi)氧氣濃度降低,同時(shí)由于煙氣溫度較低,可吸收部分燃燒產(chǎn)生的熱量使?fàn)t膛溫度降低,從而減少NOx排放量。近年來(lái),學(xué)者對(duì)煙氣外循環(huán)技術(shù)降低NOx進(jìn)行了大量研究。宋少鵬等[36]研究發(fā)現(xiàn)煙氣再循環(huán)率為10%時(shí),NOx減排可高達(dá)65%;煙氣再循環(huán)率大于10%后,再循環(huán)率對(duì)NOx的影響減小;煙氣再循環(huán)率增加到45%時(shí),NOx排放量不再減少。陸燕寧等[37]采用數(shù)值模擬方法研究了煙氣再循環(huán)對(duì)130 t/h生物質(zhì)排爐的影響,得到后墻下二次風(fēng)摻混30%煙氣時(shí)降低NOx濃度最有效,與無(wú)煙氣再循環(huán)工況相比可實(shí)現(xiàn)NOx減排32.1%。高晗等[38]試驗(yàn)發(fā)現(xiàn)隨著煙氣再循環(huán)率由0增加至20%,NOx的減排效果顯著增強(qiáng);但當(dāng)煙氣再循環(huán)率在20%~30%時(shí),增加煙氣再循環(huán)率對(duì)NOx減排效果不再明顯。煙氣外循環(huán)率一般應(yīng)控制在30%以內(nèi),否則過(guò)量的循環(huán)煙氣不僅會(huì)使鍋爐排煙溫度升高、熱效率降低,還會(huì)對(duì)燃燒穩(wěn)定性產(chǎn)生不利影響,導(dǎo)致?tīng)t膛發(fā)生喘振甚至熄火。這是由于燃燒室在燃燒過(guò)程中會(huì)在一定頻率范圍內(nèi)發(fā)生穩(wěn)定的壓力振動(dòng),加設(shè)循環(huán)煙氣后特征頻率更為明顯,且壓力振幅隨煙氣再循環(huán)率的增加而增大,壓力振幅增至一定程度時(shí)會(huì)發(fā)生喘振現(xiàn)象。燃燒室內(nèi)的壓力振動(dòng)經(jīng)再循環(huán)煙氣管道與燃燒室所構(gòu)成的閉環(huán)回路再次傳遞至燃燒室,壓力振動(dòng)疊加導(dǎo)致壓力振幅進(jìn)一步增大,直至導(dǎo)致燃燒室熄火。

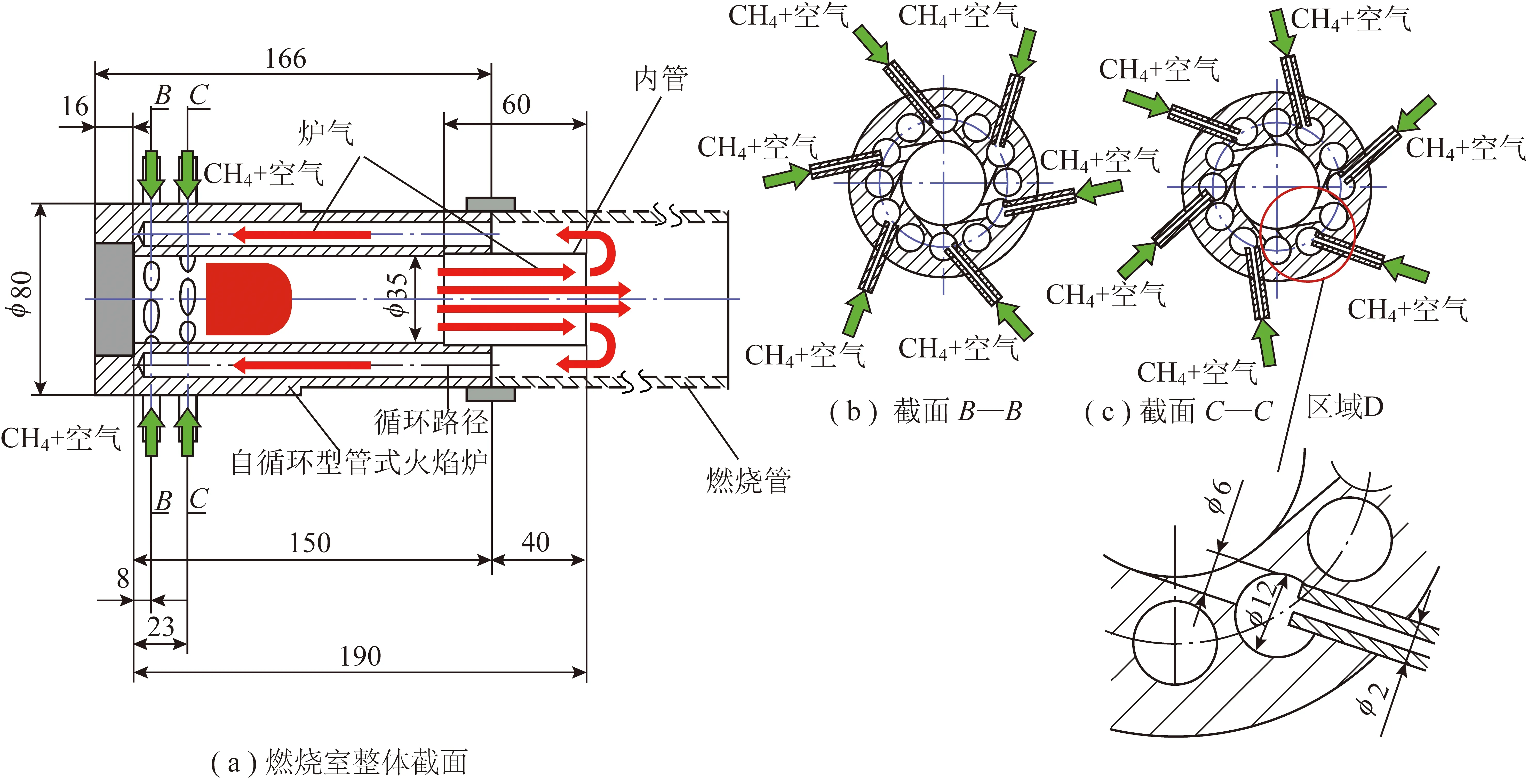

煙氣內(nèi)循環(huán)指利用燃燒器與特定鍋爐結(jié)構(gòu)相結(jié)合,通過(guò)如旋流、高速射流卷吸或鈍體繞流等氣體動(dòng)力學(xué)實(shí)現(xiàn)煙氣回流。SHI等[39]研究煙氣內(nèi)循環(huán)對(duì)甲烷與空氣預(yù)混燃燒生成NOx的影響時(shí),設(shè)計(jì)了可調(diào)節(jié)內(nèi)循環(huán)通道數(shù)量的管式火焰燃燒器,如圖4所示,試驗(yàn)后發(fā)現(xiàn)內(nèi)循環(huán)通道數(shù)量為12個(gè)(對(duì)應(yīng)內(nèi)循環(huán)率為13%)時(shí),NOx濃度降低約50%。煙氣內(nèi)循環(huán)一般應(yīng)用于MILD燃燒與低氮燃燒器等,由于可將燃料與空氣同時(shí)預(yù)熱,因此更有利于燃燒穩(wěn)定進(jìn)行。

圖4 內(nèi)循環(huán)管式火焰燃燒器結(jié)構(gòu)[39]Fig.4 Schematics of internal recirculation type tubular flame buener structure[39]

3.4 MILD燃燒技術(shù)

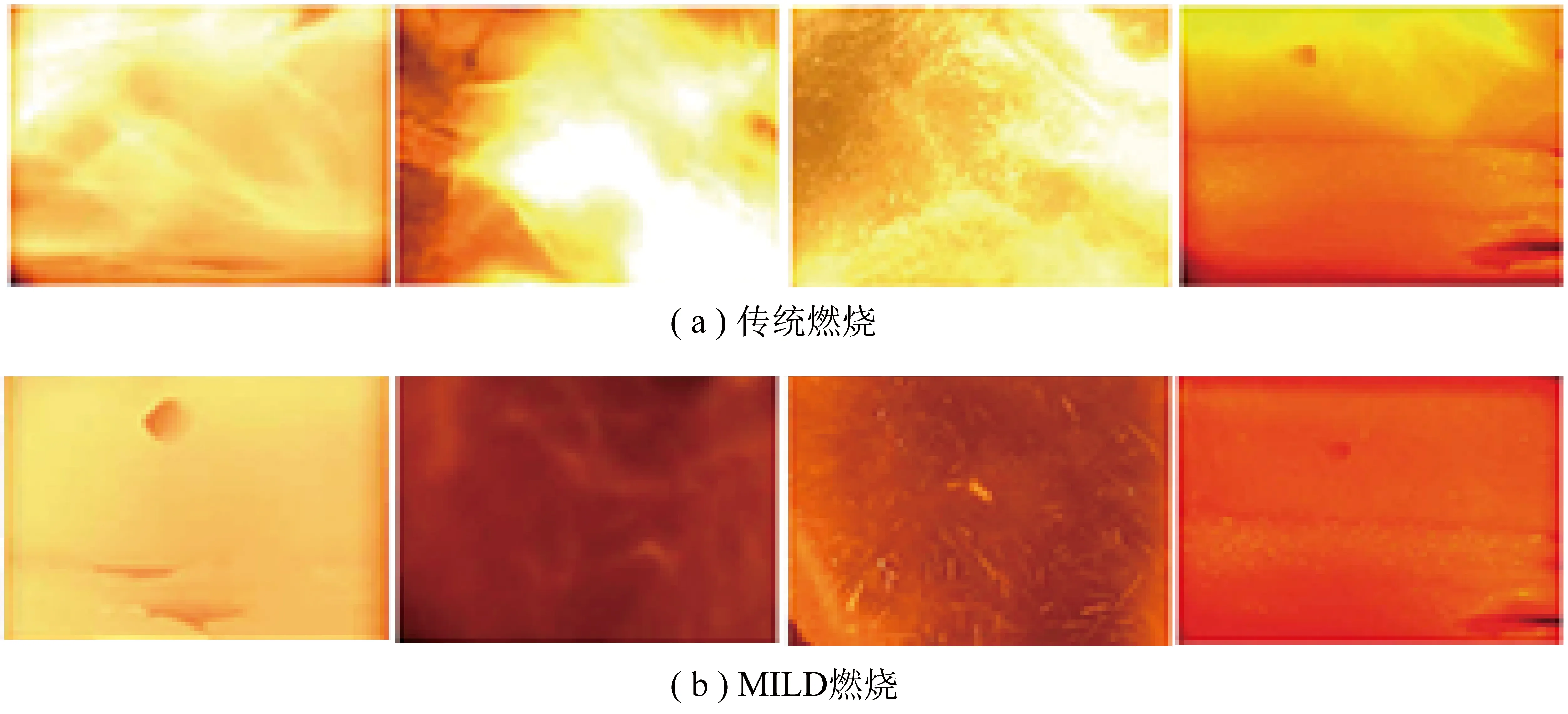

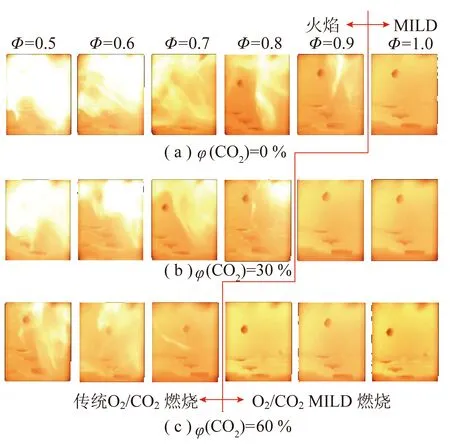

MILD(Moderate and Intense Low Oxygen Dilution)燃燒技術(shù)通常利用高效的換熱器或蓄熱設(shè)備回收煙氣余熱并使之預(yù)熱燃燒所需空氣,同時(shí)通過(guò)高速射流卷吸高溫?zé)煔鈦?lái)最大程度地稀釋空氣并維持爐內(nèi)低于5%~10%的氧氣濃度。但李鵬飛等[40]研究發(fā)現(xiàn)射流初始動(dòng)量高于臨界動(dòng)量后,在不預(yù)熱空氣條件下亦可實(shí)現(xiàn)MILD燃燒,此外還通過(guò)試驗(yàn)及模擬證實(shí)MILD燃燒在部分預(yù)混與全預(yù)混的條件均可下實(shí)現(xiàn)。MILD燃燒不存在穩(wěn)定的火焰鋒面,燃燒過(guò)程中整個(gè)爐膛透亮、呈無(wú)焰狀態(tài)。圖5[41]為傳統(tǒng)燃燒與MILD燃燒的火焰狀態(tài)對(duì)比,圖5中燃燒的燃料自左向右分別為天然氣、輕油、煤粉與鋸末,從圖5可以看出氣體與液體燃料的MILD燃燒全無(wú)火焰,固體燃料的MILD燃燒有少量火星出現(xiàn)。MILD燃燒是一種彌散燃燒,具有燃燒效率高、燃燒穩(wěn)定性強(qiáng)、燃燒峰值溫度低、污染物排放低且噪音小的特點(diǎn),可同時(shí)滿足NOx超低排放與燃燒熱高效利用,對(duì)于低熱值燃料燃燒同樣具有顯著優(yōu)勢(shì),被國(guó)際燃燒界譽(yù)為21世紀(jì)最具發(fā)展前景的新型燃燒技術(shù)之一。

圖5 不同燃料傳統(tǒng)燃燒與MILD燃燒火焰狀態(tài)[41]Fig.5 Flame states of different fuels in conventionalcombustion and MILD combustion[41]

不同學(xué)者將MILD燃燒的判定歸納為以下4種方式:① WüNNING等[42]引入煙氣卷吸率Kv這一概念,并與爐膛溫度結(jié)合來(lái)衡量燃燒是否達(dá)到MILD狀態(tài),試驗(yàn)得到了甲烷在擴(kuò)散燃燒方式下Kv與溫度的關(guān)系,發(fā)現(xiàn)只有Kv>2.5且爐膛溫度超過(guò)1 100 K時(shí)才能實(shí)現(xiàn)MILD燃燒。② CAVALIERE等[43]提出當(dāng)反應(yīng)物進(jìn)口溫度大于反應(yīng)物自燃溫度,且反應(yīng)過(guò)程中的最高溫度低于反應(yīng)物自燃溫度時(shí)的燃燒為MILD燃燒。③ KUMAR等[44]采用平均溫度判定MILD燃燒,認(rèn)為MILD燃燒時(shí)爐膛內(nèi)各處平均溫度的最大波動(dòng)不超過(guò)15%。④ SZEG?等[45]認(rèn)為MILD燃燒應(yīng)同時(shí)滿足燃燒過(guò)程中無(wú)明顯火焰鋒面,且燃燒后煙氣中NOx排放量低于70 mg/L、CO排放量低于100 mg/L這3個(gè)條件。

與傳統(tǒng)燃燒中NOx濃度隨溫度升高而增加不同,MILD燃燒產(chǎn)生的NOx排放量極低,這是由于MILD燃燒時(shí)爐膛內(nèi)氧體積分?jǐn)?shù)低于5%,在強(qiáng)還原氣氛下燃料中的含氮化合物更容易轉(zhuǎn)化為N2而不是NO,生成的NOx較少,且在燃料噴射口處、燃料與空氣氣流合并位置下游處NO再燃(指NO被CHi還原的一系列反應(yīng))對(duì)NOx有較強(qiáng)的還原作用,使得最終MILD燃燒的NOx生成量極少[46]。LI等[10]通過(guò)燃?xì)獾腗ILD燃燒試驗(yàn)及模擬研究得到,MILD燃燒生成的NOx中燃料型NOx可忽略不計(jì),熱力型、快速型及NNH型3種NOx僅占NOx總量的5%~25%,大部分NOx為N2O型,由于N2O型NOx的生成量隨當(dāng)量比的增加而逐漸減少,且NO再燃對(duì)NOx的還原作用會(huì)隨當(dāng)量比的增加而增強(qiáng),NO再燃最高可減少約35%的NOx排放,因而MILD燃燒可實(shí)現(xiàn)NOx超低排放。

MILD燃燒現(xiàn)已成功應(yīng)用于鍋爐,國(guó)內(nèi)如首鋼、武鋼與寶鋼等大型鋼鐵公司,都已在加熱爐上采用MILD燃燒技術(shù)作為節(jié)能減排的重要手段之一。荷蘭國(guó)際火焰研究協(xié)會(huì)先后利用0.58 MW燃燒爐實(shí)現(xiàn)了天然氣、重油、輕油與煤粉的工業(yè)規(guī)模MILD燃燒[47]。TU等[48]在0.3 MW工業(yè)爐上未高溫預(yù)熱空氣的條件下,實(shí)現(xiàn)了天然氣的MILD燃燒。邢獻(xiàn)軍等[49-50]設(shè)計(jì)了一種2 MW同軸射流燃燒器并在試驗(yàn)爐中實(shí)現(xiàn)了穩(wěn)定MILD燃燒,同時(shí)將MILD燃燒成功應(yīng)用于燃煤鍋爐煤改氣過(guò)程,使鍋爐熱效率提升了30%以上。ZHANG等[51]利用自主開(kāi)發(fā)的PRP燃燒器,在12 MW工業(yè)燃燒爐上實(shí)現(xiàn)了煤粉的MILD燃燒,爐膛出口的NOx濃度較傳統(tǒng)燃燒降低了50%。

3.5 多孔介質(zhì)燃燒技術(shù)

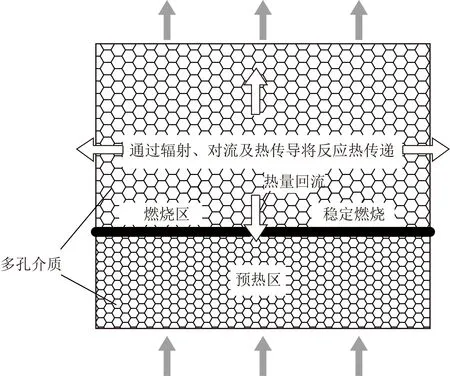

多孔介質(zhì)燃燒(Porous Medium Combustion)技術(shù)多應(yīng)用于氣體燃料,是指在熱量回流機(jī)制的基礎(chǔ)上,使預(yù)混氣體在導(dǎo)熱性好且耐高溫的多孔介質(zhì)表面或內(nèi)部孔隙進(jìn)行燃燒的技術(shù)。WEINBERG[52]于1971年首次提出向火焰區(qū)借用能量的設(shè)想,1981年TAKENO等[53]發(fā)現(xiàn)可利用多孔介質(zhì)實(shí)現(xiàn)熱量回流。圖6為多孔介質(zhì)燃燒機(jī)理[54],預(yù)混氣體在多孔介質(zhì)的孔隙中燃燒,射流火焰被分成了若干小火焰,燃燒所釋放的熱量迅速傳到多孔介質(zhì)并通過(guò)輻射、對(duì)流及熱傳導(dǎo)將熱量傳遞給上游預(yù)混氣體使之預(yù)熱,同時(shí)還利用多孔介質(zhì)自身良好的蓄熱能力及強(qiáng)化輻射性能回收高溫?zé)煔獾挠酂帷H紵齾^(qū)域溫度較高可使燃燒速度加快,且氣體在多孔介質(zhì)內(nèi)部孔隙流動(dòng)時(shí)伴隨有較劇烈湍流效應(yīng),可顯著提高燃燒速率。蓄熱區(qū)的熱量回流至燃燒反應(yīng)區(qū),使得燃燒區(qū)最高溫度可超過(guò)自由火焰的絕熱燃燒溫度,且燃燒放熱回流至火焰前區(qū),大大拓寬了燃料的貧燃極限,可實(shí)現(xiàn)高爐煤氣、生物質(zhì)氣及VOCs等低熱值氣體燃料的燃燒。如甲烷與空氣預(yù)混氣體在多孔介質(zhì)燃燒時(shí)的貧燃極限可低至0.36[55],而傳統(tǒng)燃燒的貧燃極限則為0.52。往復(fù)式多孔介質(zhì)燃燒器可進(jìn)一步拓寬貧燃極限,HOFFMANN等[56]研究發(fā)現(xiàn)甲烷與空氣混合氣體燃燒的最小當(dāng)量比為0.026,遠(yuǎn)低于單向多孔介質(zhì)燃燒時(shí)的當(dāng)量比。

圖6 多孔介質(zhì)燃燒機(jī)理[54]Fig.6 Combustion mechanism of porous medium combustion[54]

預(yù)混氣體在均勻多孔介質(zhì)內(nèi)燃燒時(shí)火焰面容易上下移動(dòng)影響穩(wěn)定燃燒,為實(shí)現(xiàn)駐定燃燒,不同學(xué)者提出了不同的方式。BINGUE等[57]研究發(fā)現(xiàn)火焰面會(huì)隨當(dāng)量比的變化而向上下游移動(dòng),但總會(huì)存在一個(gè)臨界當(dāng)量比使火焰面移動(dòng)速度為零從而實(shí)現(xiàn)駐定燃燒。HASHEMI等[58]對(duì)雙層多孔介質(zhì)燃燒器進(jìn)行研究,發(fā)現(xiàn)火焰面穩(wěn)定在交界面附近且穩(wěn)定燃燒極限可通過(guò)當(dāng)量比進(jìn)行調(diào)節(jié),同時(shí)給出了最佳出口與入口的直徑比以及預(yù)熱區(qū)與燃燒區(qū)的長(zhǎng)度比。王恩宇[54]提出了一種漸變型多孔介質(zhì)結(jié)構(gòu),由于該種結(jié)構(gòu)沿程有較多不同孔徑的交界面存在,加劇了氣流的擾動(dòng)、增強(qiáng)了交界面處的速度梯度與能量回流,因此可在較大負(fù)荷與當(dāng)量比范圍內(nèi)實(shí)現(xiàn)穩(wěn)定燃燒。CATAPAN等[59]設(shè)計(jì)了一種帶有單孔噴嘴板的多孔介質(zhì)燃燒器,發(fā)現(xiàn)當(dāng)預(yù)混氣體流量較小時(shí)會(huì)形成一個(gè)穩(wěn)定的圓錐形火焰面。XIONG等[60]將冷卻管內(nèi)嵌在顆粒堆積型多孔介質(zhì)內(nèi),保持多孔介質(zhì)內(nèi)熱量回流與表面輻射換熱損失平衡,使得火焰面較穩(wěn)定,同時(shí)也可減少污染物排放。

與自由火焰相比,多孔介質(zhì)燃燒可大幅提高火焰速度及燃燒速率,使燃燒熱迅速傳遞并均勻分布,避免了局部高溫區(qū)的形成,從而顯著降低NOx的生成。吳雪松[61]通過(guò)試驗(yàn)及數(shù)值模擬研究發(fā)現(xiàn)多孔介質(zhì)燃燒器燃燒產(chǎn)生的NOx質(zhì)量濃度基本低于30 mg/m3,其中NO占85%以上,其余成分主要為NO2,NO濃度隨燃燒器負(fù)荷及當(dāng)量比的增大而逐漸提高,NO2濃度一直處于較低水平,幾乎不受影響;隨多孔介質(zhì)厚度的減小,NO濃度增加但NO2濃度降低。MOHAMMAD等[62]通過(guò)試驗(yàn)及數(shù)值模擬研究了燃?xì)庠诙嗫捉橘|(zhì)中燃燒的特性,認(rèn)為大部分NO在火焰前沿產(chǎn)生,隨過(guò)量空氣系數(shù)的增加預(yù)混氣體的速度及流率增加,導(dǎo)致燃燒區(qū)域的最高溫度降低,因此使NO生成量降低。段毅[63]研究了內(nèi)嵌換熱面的雙層多孔介質(zhì)燃燒,發(fā)現(xiàn)內(nèi)嵌換熱面可使燃燒器軸向溫度整體下降200~400 ℃,燃燒器出口的NOx下降約30%。

氣體多孔介質(zhì)燃燒理論及試驗(yàn)研究取得了較大進(jìn)展,并已在工業(yè)與民用相關(guān)領(lǐng)域?qū)崿F(xiàn)了應(yīng)用。瑞典MEGTEC公司設(shè)計(jì)的往復(fù)式多孔介質(zhì)燃燒器溫度分布均勻、污染物排放低,處理低熱值氣體效率可高達(dá)98%[64]。2010年寶鋼研究院在國(guó)內(nèi)首次將多孔介質(zhì)燃燒技術(shù)成功應(yīng)用于1臺(tái)2 MW的加熱爐上[65]。吳雪松等[66]開(kāi)發(fā)了功率為50~100 kW的工業(yè)級(jí)的多孔介質(zhì)燃燒器,可在當(dāng)量比0.7~0.8實(shí)現(xiàn)穩(wěn)定燃燒。液體燃料多孔介質(zhì)燃燒的研究目前還處于初級(jí)階段,液體多孔介質(zhì)燃燒研究主要有2個(gè)方向:① 液體燃料直接進(jìn)入多孔介質(zhì),在多孔介質(zhì)內(nèi)部孔隙表面形成油膜后蒸發(fā)進(jìn)行燃燒;② 采用噴嘴霧化供油燃燒,燃油在多孔介質(zhì)表面蒸發(fā)后燃燒。后者火焰尺寸較大,更適合大尺度鍋爐燃燒。JUGJAI和POLMART[67]提出了液體燃料多孔介質(zhì)燃燒器新概念,將燃燒器分為蒸發(fā)區(qū)、混合區(qū)及燃燒區(qū)3部分,在強(qiáng)化液體燃料蒸發(fā)與結(jié)構(gòu)方面優(yōu)勢(shì)顯著,有望取代噴霧式燃燒器。

3.6 富氧燃燒技術(shù)

富氧燃燒(Oxy-fuel Combustion)技術(shù)是指將氧濃度高于空氣的富氧氣體作為助燃劑進(jìn)行燃燒的技術(shù),具有燃燒速度快、燃燒效率高及污染物少等優(yōu)點(diǎn)。富氧燃燒所用的富氧氣體目前主要有4種:O2/N2氣氛、O2/CO2氣氛、O2/CO2/H2O氣氛及O2/H2O氣氛。

富氧燃燒技術(shù)在鋼鐵加熱爐上的應(yīng)用主要是O2/N2氣氛富氧燃燒或純氧燃燒,歐美國(guó)家早在20世紀(jì)60年代就開(kāi)始了對(duì)鋼鐵加熱爐的富氧燃燒試驗(yàn)研究。國(guó)內(nèi)外許多大型鋼鐵公司對(duì)加熱爐進(jìn)行了富氧燃燒改造或新建,均取得了良好的經(jīng)濟(jì)效益與環(huán)境效益。涂垚杰等[68]用Fluent軟件模擬鋼鐵加熱爐富氧燃燒,發(fā)現(xiàn)隨著氧濃度不斷提高,爐內(nèi)輻射換熱量逐漸增加,排煙熱量損失則逐漸減小。

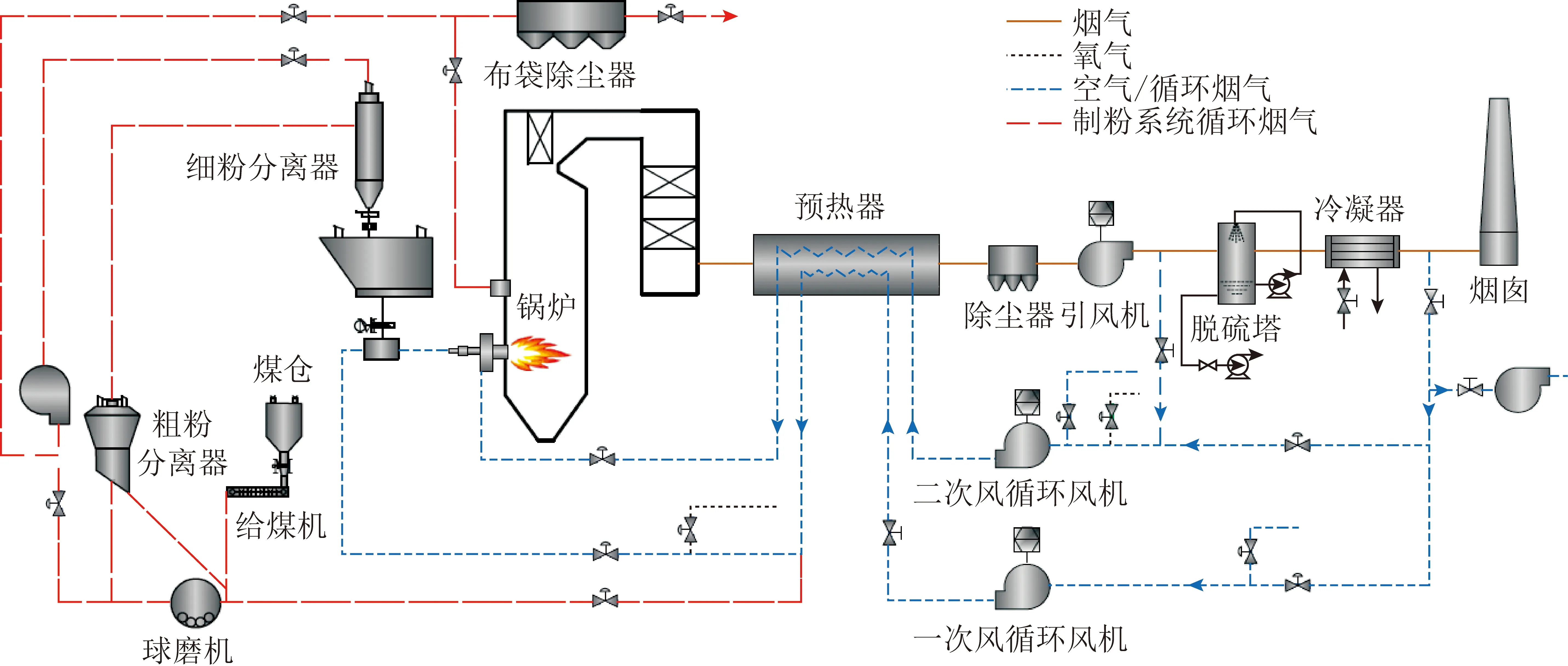

在現(xiàn)有電站鍋爐系統(tǒng)的基礎(chǔ)上,將氧氣與再循環(huán)煙氣以一定比例混合后得到富氧氣體的富氧燃燒技術(shù),即燃燒中碳捕集技術(shù),可獲得含高達(dá)體積分?jǐn)?shù)80%的CO2煙氣,有利于CO2集中捕集處理,是最具潛力的新型碳減排燃燒技術(shù)之一[69]。電站富氧燃燒技術(shù)在多個(gè)國(guó)家均已完成了工業(yè)示范,如德國(guó)Schwarze Pumpe 30 MW燃煤富氧燃燒項(xiàng)目、法國(guó)Lacq 30 MW天然氣富氧燃燒項(xiàng)目、西班牙CIUDEN 20 MW煤粉鍋爐與30 MW循環(huán)流化床鍋爐富氧燃燒項(xiàng)目以及澳大利亞Callide 30 MW燃煤富氧燃燒項(xiàng)目。國(guó)內(nèi)應(yīng)城35 MW燃煤富氧燃燒工業(yè)示范項(xiàng)目[70]現(xiàn)亦成功運(yùn)行,是我國(guó)第1套10萬(wàn)t/a富氧燃燒裝置,也是目前國(guó)內(nèi)規(guī)模最大的富氧燃燒裝置。在工業(yè)示范的基礎(chǔ)上,德國(guó)Janeschwalde、美國(guó)Future Gen 2.0、英國(guó)White Rose與中國(guó)神華集團(tuán)、山西陽(yáng)光熱電、大慶油田等均先后完成了百萬(wàn)兆瓦級(jí)別富氧燃燒項(xiàng)目的可行性或預(yù)可行性研究。應(yīng)城35 MW富氧燃燒系統(tǒng)(圖7)中NOx排放濃度約為空氣燃燒的1.54~1.83倍,而NOx排放總量?jī)H為空氣燃燒的0.38倍[70]。這是由于煙氣循環(huán)對(duì)NOx的富集效應(yīng)超過(guò)了富氧燃燒對(duì)NOx的抑制作用,使得富氧燃燒系統(tǒng)NOx的排放濃度高于空氣燃燒工況,但因煙氣循環(huán)作用將煙氣量大幅降低,因此使得NOx排放量減少。

圖7 35 MW富氧燃燒燃煤捕集示范系統(tǒng)流程[70]Fig.7 35 MW oxy-fuel combustion carbon capture demonstration system[70]

富氧燃燒技術(shù)中的煙氣循環(huán)包括2種方式,干煙氣循環(huán)(O2/CO2氣氛)與濕煙氣循環(huán)(O2/CO2/H2O氣氛)。煙氣干循環(huán)富氧燃燒降低NOx的原理主要有3個(gè):① 富氧燃燒工況下N2含量很少,且大量CO2的存在降低了燃燒峰值溫度,因此生成的燃料型NOx與熱力型NOx也很少;② 再循環(huán)煙氣中高濃度的CO2在燃燒初期與煤焦發(fā)生化學(xué)反應(yīng)生成大量CO,CO可在煤焦的催化作用下還原NOx,亦可在NOx與煤焦發(fā)生還原反應(yīng)時(shí)起催化作用,從而減少了NOx的生成;③ 再循環(huán)煙氣中的NOx與燃料中的氮及碳?xì)浠衔锵嗷プ饔茫筃Ox總排放量減少。很多研究[71-72]發(fā)現(xiàn)煙氣濕循環(huán)較煙氣干循環(huán)條件下的NOx排放量明顯減少,表明水蒸氣的存在對(duì)NOx排放量的減少起重要作用。田路濘等[73]研究了循環(huán)流化床富氧燃燒時(shí)加入H2O的影響,認(rèn)為NOx的生成量隨著水蒸氣濃度增加而減少,這是由于水蒸氣既降低了溫度又增強(qiáng)了NO的還原作用。高建[74]試驗(yàn)研究發(fā)現(xiàn),CO2與H2O同時(shí)存在時(shí)對(duì)NOx生成的抑制作用并不是2者單獨(dú)存在時(shí)的簡(jiǎn)單線性疊加,并通過(guò)化學(xué)動(dòng)力學(xué)計(jì)算后得到水蒸氣會(huì)抑制HCN轉(zhuǎn)化為CN、促進(jìn)HCN轉(zhuǎn)化為NH3,而NH3脫氫轉(zhuǎn)變成的NH2對(duì)NO有較強(qiáng)的還原作用,因此抑制了NOx的生成。

加拿大能源技術(shù)中心于2007年提出了oxy-steam燃燒技術(shù),即采用水蒸氣中和純氧(O2/H2O氣氛)。與濕循環(huán)富氧燃燒相比,oxy-steam燃燒避免了煙氣循環(huán)造成的煙氣泄漏問(wèn)題,且熱輻射效率、對(duì)流換熱效果及NOx減排效果更好。GUO等[75]研究認(rèn)為水蒸氣對(duì)NOx生成的影響有2方面:① 可降低火焰溫度的熱影響;② 化學(xué)影響,即水蒸氣的高伴隨效應(yīng)及超平衡基團(tuán)效應(yīng)會(huì)使OH濃度升高、O與H濃度降低,基團(tuán)濃度的變化可抑制NOx生成,且化學(xué)影響會(huì)隨著水蒸氣當(dāng)量比增加而增強(qiáng)。

加壓富氧燃燒技術(shù)是目前富氧燃燒的主要發(fā)展方向之一,與常壓富氧燃燒相比可減少系統(tǒng)壓力損失、提高熱效率并減少NOx的排放[76]。LASEK等[77]通過(guò)流化床加壓富氧燃燒試驗(yàn)發(fā)現(xiàn)相對(duì)于常壓富氧燃燒,加壓富氧燃燒時(shí)NO在焦炭顆粒表面的停留時(shí)間延長(zhǎng),增強(qiáng)了NO的還原作用,顯著降低了NOx生成量。諶伊竺等[78]進(jìn)行了煤顆粒固定床加壓富氧燃燒試驗(yàn),結(jié)果如圖8所示,隨著爐內(nèi)壓力增加,揮發(fā)分氮的NOx析出峰值降低、焦炭氮的NOx析出峰前移,NOx生成量隨反應(yīng)壓力的升高而逐漸減少。

圖8 NOx生成量與壓力的關(guān)系[78]Fig.8 Relationship between NOx emission amountand pressure[78]

此外,富氧燃燒煙氣壓縮凈化技術(shù)可同時(shí)實(shí)現(xiàn)碳捕集與NOx、SOx、汞等多種污染物的協(xié)同脫除,極具發(fā)展前景。美國(guó)Air Products公司最先提出利用富氧燃燒煙氣壓縮過(guò)程實(shí)現(xiàn)煙氣中NOx、SOx及汞等的聯(lián)合脫除,并與Vattenfall合作開(kāi)發(fā)了首套富氧燃燒鍋爐富CO2煙氣凈化中試裝置,德國(guó)Schwarze Pumpe 與澳大利亞Callide富氧燃燒煙氣壓縮提純系統(tǒng)也陸續(xù)投建,因無(wú)需設(shè)置單獨(dú)的脫NOx、脫SOx及脫汞設(shè)備,可大大節(jié)省設(shè)備投資及運(yùn)行成本。

3.7 MILD富氧燃燒技術(shù)

MILD富氧燃燒(MILD Oxy-fuel Combustion)技術(shù),是將MILD燃燒與富氧燃燒2者結(jié)合,燃燒在富氧條件下進(jìn)行,同時(shí)爐膛內(nèi)通過(guò)高速射流卷吸實(shí)現(xiàn)MILD燃燒。MILD富氧燃燒兼具2者的優(yōu)點(diǎn),可提高燃燒穩(wěn)定性及燃燒效率,并可進(jìn)一步降低NOx排放量。MILD富氧燃燒作為一種新型、高效、環(huán)保的燃燒技術(shù),可實(shí)現(xiàn)煤或天然氣等化石燃料的“近零排放”,因此受到了國(guó)際燃燒界的極大關(guān)注。

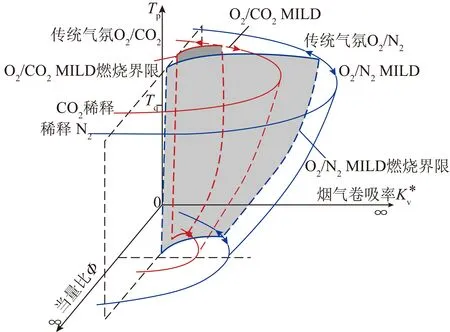

與空氣MILD燃燒相比,由于富氧MILD燃燒初始氧濃度較大,理論上需要更劇烈的射流卷吸作用才能實(shí)現(xiàn)MILD富氧燃燒。LI等[10]進(jìn)行了氣體MILD富氧燃燒試驗(yàn)研究,發(fā)現(xiàn)實(shí)現(xiàn)MILD富氧燃燒(O2/N2氣氛)所需的煙氣循環(huán)比隨氧氣濃度的增加而增大;同時(shí)還認(rèn)為用CO2代替N2后,MILD富氧燃燒(O2/CO2氣氛)在較小當(dāng)量比及較少氣體稀釋條件下即可實(shí)現(xiàn),如圖9所示(Tp為預(yù)熱溫度;Tq為自動(dòng)點(diǎn)火溫度)。ZHANG等[79]通過(guò)試驗(yàn)及模擬研究發(fā)現(xiàn)CO2代替N2后可延遲點(diǎn)火并降低反應(yīng)速率,也說(shuō)明富氧MILD燃燒(O2/CO2氣氛)與空氣MILD燃燒(O2/N2氣氛)相比更易實(shí)現(xiàn)。許多研究[80-81]表明富氧條件下的MILD燃燒比空氣條件下生成的NOx更少,這是因?yàn)楦谎鮉ILD燃燒條件下高濃度的CO2降低了燃燒峰值溫度、延遲了點(diǎn)火時(shí)間、減緩了反應(yīng)速率,且較為劇烈的煙氣內(nèi)循環(huán)增強(qiáng)了NO再燃對(duì)NOx的還原作用。

圖9 空氣MILD燃燒與富氧MILD燃燒的穩(wěn)定燃燒限值對(duì)比[10]Fig.9 Comp arision of stable combustion limits betweenair-MILD combustion and oxy-fuel MILD combustion[10]

與有焰富氧燃燒相比,MILD富氧燃燒的發(fā)生需要較大的當(dāng)量比或較高的CO2濃度。LI等[10]通過(guò)試驗(yàn)得到了當(dāng)量比對(duì)不同初始CO2濃度下天然氣富氧燃燒的影響,如圖10所示。在CO2濃度一定的情況下,當(dāng)量比大于一定值后可實(shí)現(xiàn)MILD富氧燃燒;在當(dāng)量比一定的條件下,CO2濃度大于一定值后可實(shí)現(xiàn)MILD富氧燃燒,即便在純氧條件下亦可實(shí)現(xiàn)MILD富氧燃燒。MILD富氧燃燒產(chǎn)生的NOx大部分源于N2O中間型路徑,而熱力型、燃料型與快速型3種NOx占比很小[10]。CHEONG等[82]用CHEMKIN軟件研究甲烷MILD富氧燃燒,發(fā)現(xiàn)即便將燃燒溫度增至2 000 K并添加高達(dá)20%的氮?dú)猓琈ILD富氧燃燒工況下NOx排放量仍然很低,這與LI研究結(jié)果一致。

圖10 當(dāng)量比對(duì)不同CO2濃度下天然氣富氧燃燒的影響[10]Fig.10 Effect of equivalence ratio on the oxy-fuel combustionat different initial mass fraction of CO2[10]

關(guān)于MILD富氧燃燒的研究目前還處于起步階段,研究大多是模擬或中小試規(guī)模,中試規(guī)模目前僅有德國(guó)亞琛工業(yè)大學(xué)的RWTH Aachen 0.1 MW立式爐臺(tái)架、華中科技大學(xué)的HUST 0.3 MW立式爐臺(tái)架、澳大利亞阿德萊德大學(xué)的自回?zé)釥t、中國(guó)科學(xué)院大學(xué)的循化流化床及垂直爐以及瑞典皇家理工學(xué)院的柱形爐及水平爐等。PERRONE等[83]通過(guò)CFD軟件進(jìn)行了MILD富氧燃燒應(yīng)用于大型電站鍋爐的可行性分析,結(jié)果表明MILD富氧燃燒在燃燒性能與污染物排放方面具有極大的潛力。

4 結(jié)語(yǔ)與展望

1)NOx的生成機(jī)理復(fù)雜,與燃料特性、氧氣含量、氮?dú)夂俊囟燃盃t膛結(jié)構(gòu)等因素密切相關(guān),鍋爐燃燒過(guò)程產(chǎn)生的NOx根據(jù)其生成機(jī)理不同可分為燃料型、熱力型、快速型、NNH型及N2O型5種。通過(guò)調(diào)整鍋爐配風(fēng)系統(tǒng)及進(jìn)料系統(tǒng)、改變爐膛結(jié)構(gòu)、優(yōu)化低NOx燃燒器,應(yīng)用各種不同類(lèi)型的低氮燃燒技術(shù)或其組合技術(shù)來(lái)實(shí)現(xiàn)NOx減排。

2)空氣分級(jí)燃燒技術(shù)應(yīng)用范圍廣、運(yùn)行經(jīng)驗(yàn)多,適合鍋爐改造項(xiàng)目。調(diào)節(jié)空氣分級(jí)的配風(fēng)比例并優(yōu)化配風(fēng)位置是實(shí)現(xiàn)低NOx排放的關(guān)鍵,在實(shí)際應(yīng)用中應(yīng)綜合考慮NOx排放量與燃燒效率來(lái)設(shè)定最佳的空氣分級(jí)深度限值。可引入貼壁風(fēng)或多孔壁風(fēng)技術(shù)來(lái)解決強(qiáng)還原氣氛引發(fā)的水冷壁的高溫腐蝕及燃燒不充分等問(wèn)題。

3)燃料分級(jí)燃燒技術(shù)更適用于新建鍋爐,當(dāng)以煤作為主燃料、燃?xì)庾鳛樵偃既剂蠒r(shí),優(yōu)選再燃燃料比例為15%~25%、再燃區(qū)停留時(shí)間為800~1 000 ms、再燃區(qū)過(guò)量空氣系數(shù)為0.7~0.9、再燃溫度為1 200 ℃左右,可實(shí)現(xiàn)NOx較低排放。以天然氣為代表的氣體再燃燃料降低NOx效果較好,但由于相同熱值下的天然氣價(jià)格高于煤炭?jī)r(jià)格,從經(jīng)濟(jì)性考慮天然氣再燃技術(shù)不適用于大容量鍋爐。將煤粉、生物質(zhì)及廢塑料等氣化后制成的燃?xì)庾鳛樵偃既剂系膽?yīng)用前景較為廣闊。

4)煙氣再循環(huán)技術(shù)對(duì)于現(xiàn)有鍋爐改造比較容易,但對(duì)鍋爐燃燒穩(wěn)定性及燃燒效率有不利影響。煙氣外循環(huán)率一般應(yīng)控制在30%以內(nèi),煙氣內(nèi)循環(huán)可將燃料與空氣同時(shí)預(yù)熱,對(duì)穩(wěn)定燃燒較為有利。煙氣再循環(huán)技術(shù)可與低氮燃燒器或MILD燃燒等其他技術(shù)結(jié)合使用以實(shí)現(xiàn)更優(yōu)效果。

5)MILD燃燒技術(shù)的燃燒穩(wěn)定性好、燃燒效率高、溫度分布均勻、噪音小且NOx排放低,即便在不預(yù)熱空氣或全預(yù)混條件下也可實(shí)現(xiàn)氣體、液體及粉狀固體燃料的MILD燃燒,對(duì)于低熱值燃料燃燒同樣具有顯著優(yōu)勢(shì),具有十分廣闊的應(yīng)用前景。現(xiàn)有MILD燃燒的判定方式在數(shù)值模擬時(shí)較為方便,但在試驗(yàn)或?qū)嶋H應(yīng)用時(shí)由于測(cè)量手段的限制,難以準(zhǔn)確監(jiān)測(cè)爐內(nèi)溫度變化及火焰情況,因此有必要完善實(shí)際工況下MILD燃燒的判定。此外由于MILD燃燒需要高速射流卷吸以有效稀釋空氣,在實(shí)際應(yīng)用中對(duì)噴嘴要求較高,對(duì)于在大型鍋爐推廣應(yīng)用還需進(jìn)一步研究。

6)多孔介質(zhì)燃燒技術(shù)燃燒效率高、NOx排放低且貧燃極限寬,可實(shí)現(xiàn)高爐煤氣、生物質(zhì)氣及VOCs等低熱值氣體燃料的燃燒。為避免多孔介質(zhì)燃燒不穩(wěn)定,可采用以下方式:① 尋找臨界當(dāng)量比使火焰駐定;② 采用雙層或漸變型多孔介質(zhì);③ 采用特殊結(jié)構(gòu)的多孔介質(zhì)燃燒器;④ 在多孔介質(zhì)內(nèi)增設(shè)取熱結(jié)構(gòu)。多孔介質(zhì)燃燒技術(shù)在VOCs廢氣治理方面有較大優(yōu)勢(shì)及潛力,多孔介質(zhì)燃燒器內(nèi)液體燃料與水蒸氣混合重整制氫技術(shù),以及利用往復(fù)式多孔介質(zhì)富燃制氫技術(shù)也是具有較大發(fā)展?jié)摿Φ难芯糠较颉4送猓虏牧匣蛐陆Y(jié)構(gòu)多孔介質(zhì)的研究也具有十分重大的意義。

7)富氧燃燒技術(shù)是一種可同時(shí)實(shí)現(xiàn)超低污染物排放及碳捕集的清潔燃燒技術(shù),具有十分可觀的經(jīng)濟(jì)效益及社會(huì)效益。現(xiàn)有富氧燃燒工業(yè)示范項(xiàng)目多以煤或天然氣為燃料,可考慮將燃料拓展到如煤泥、石油焦及油頁(yè)巖等低品位燃料,或工業(yè)固廢、生活垃圾及農(nóng)林廢棄物等固體廢棄物,還可考慮將上述多種燃料混燃或與煤混燃。加壓富氧燃燒是目前可有效解決富氧燃燒碳捕集過(guò)程中能耗過(guò)大問(wèn)題最切實(shí)有效的方法。富氧燃燒煙氣壓縮凈化技術(shù)可同時(shí)實(shí)現(xiàn)碳捕集與NOx、SOx及汞等多種污染物的協(xié)同脫除,極具發(fā)展前景。但加壓富氧燃燒與富氧燃燒煙氣壓縮凈化技術(shù)技術(shù)目前還不夠成熟,國(guó)內(nèi)尚缺少該技術(shù)的工業(yè)示范驗(yàn)證,仍需進(jìn)一步研究。

8)MILD富氧燃燒作為一種新型、高效、環(huán)保的燃燒技術(shù),兼具M(jìn)ILD燃燒與富氧燃燒的優(yōu)點(diǎn),可提高燃燒穩(wěn)定性及燃燒效率、實(shí)現(xiàn)煤或天然氣等化石燃料的“近零排放”。關(guān)于MILD富氧燃燒的研究尚處于起步階段,部分基礎(chǔ)研究不夠完善,如判定方式、燃燒機(jī)理及NOx超低排放特性等方面的研究相對(duì)較少。且現(xiàn)有研究大多是模擬計(jì)算或中小試規(guī)模,中試規(guī)模研究較少,應(yīng)加快MILD富氧燃燒技術(shù)的研發(fā)及應(yīng)用,為MILD富氧燃燒技術(shù)的大型工業(yè)化應(yīng)用奠定基礎(chǔ)。