基于含碳廢棄物與煤共氣化的碳循環概念及碳減排潛力分析

劉 臻,次東輝,方薪暉,李文華

(1.清華大學 能源與動力工程系,北京 100084; 2.北京低碳清潔能源研究院,北京 102211)

0 引 言

2020年9月,我國明確提出CO2排放力爭于2030年前達到峰值,努力爭取2060年前實現“碳中和”的目標。“碳達峰、碳中和”對我國能源行業既是挑戰也是機遇,我國能源體系乃至整體運行方式將迎來深刻轉型。

我國是世界上最大的煤炭生產和消耗國,2019年煤炭在一次能源消費中的比重降至 57.7%,但煤炭用量仍增長1%。2020年12月,習近平提出至2030年我國非化石能源消費占比將達25%左右,2030—2035年全國碳排放將穩中有降,意味著我國能源結構未來近10多年仍將以化石能源形式為主,短期內我國以煤為主的能源結構不會改變。根據謝和平等[1]的預測,在2025年之前,煤仍占我國能源總消費的50%以上。基于國家能源戰略考慮,我國現代煤化工亟需發展。目前我國是傳統煤化工產品最大的生產國,同時我國現代煤化工也在快速發展[2]。隨著能源革命的不斷推進,綠色低碳經濟逐漸盛行,產業結構正在逐步進行轉型和升級。因此,以化石能源特別是煤炭為主的能源結構轉型是一項艱巨而復雜的系統工程。結合我國的能源稟賦和社會經濟發展水平,化石能源清潔化是能源轉型的基礎,提高煤炭清潔轉化利用能力對實現“碳達峰、碳中和”目標具有重要的戰略意義[3-4]。

現代煤化工包括煤制油(直接液化和間接液化)、煤制天然氣、煤制烯烴、甲醇制烯烴、煤制乙二醇、已升級轉型的煤制甲醇和煤制氫等[5],均可認為是以煤氣化為龍頭的煤化工生產過程。若將煤制氫所制得氫氣用于煤直接液化,煤直接液化可認為是以煤氣化為龍頭的煤化工生產過程。煤氣化是煤炭清潔高效利用的核心技術,據統計,截至2019年底,全年通過氣化轉化的原料煤約2.5億t,占我國煤炭消費總量的6%左右[6],煤氣化過程中可實現規模化的高濃度CO2分離,故比燃煤發電更易實現低成本的碳捕集和封存。此外,煤氣化本質上是高溫熱化學轉化過程,不僅能實現煤的氣化,也可實現所有含碳固體廢棄物和有機廢液的轉化。因此,通過煤氣化裝置來處理工廠產生的含碳廢棄物,實現跨系統的碳循環,減少整體碳排放,是一項非常有潛力的碳減排技術[4,6-7]。筆者以國家能源集團百萬噸級煤炭直接液化項目的碳捕集封存和含碳廢棄物氣化應用為例,分析煤氣化技術的碳減排潛力,以期為“碳達峰、碳中和”背景下規劃煤炭清潔轉化利用創新技術路線提供參考。

1 煤氣化技術的碳減排優勢

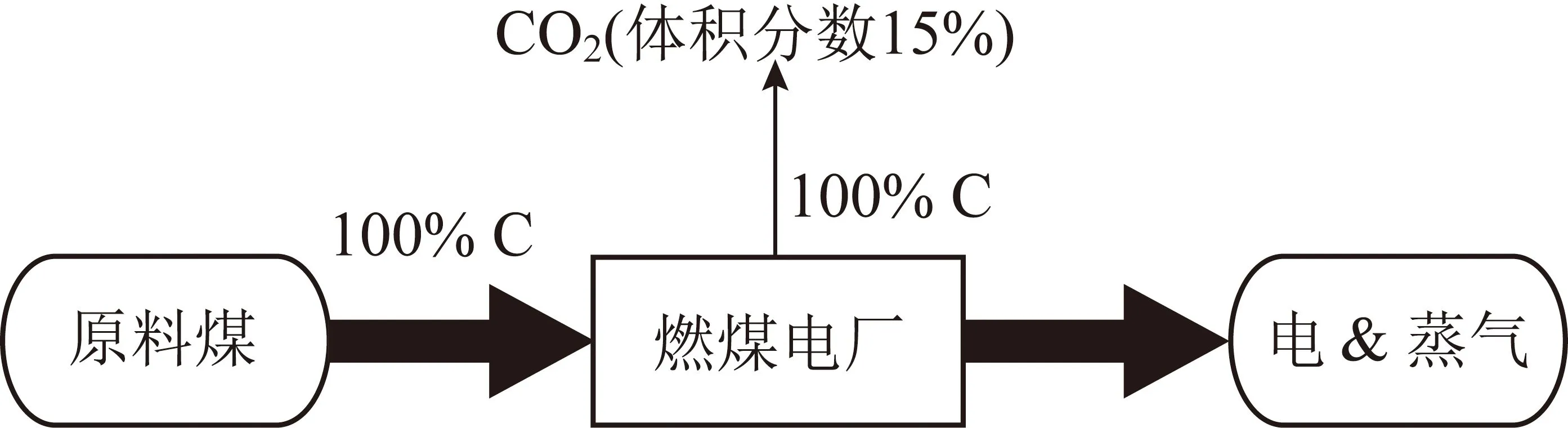

我國煤炭利用領域中,燃煤發電的耗煤量約占我國煤炭消費總量的一半以上,2019年達55.2%,約21.5億t[8]。燃煤發電過程中,理論上煤充分燃燒后碳元素全部轉化為CO2排放到大氣,如圖1所示。其中,1 t標準煤燃燒將排放2.54 t CO2[9],故燃煤發電行業中煤炭燃燒的CO2排放量為54.61億t。因此,燃煤發電是我國碳排放的主要來源,降低燃煤引起的 CO2排放對煤電行業可持續發展及我國實現碳減排目標具有重要意義[10]。

圖1 煤電行業CO2排放分布Fig.1 Distribution of CO2 emission in coal power industry

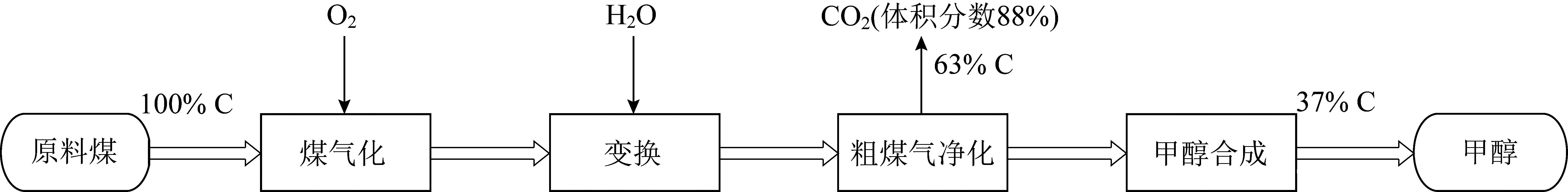

近年來,我國煤炭清潔高效轉化利用技術取得一系列創新突破,以煤氣化為龍頭的現代煤化工是促進我國煤基能源的可持續發展,實現高碳能源低碳化利用的重點方向[6-7]。以煤氣化制甲醇過程為例,原料煤中約37%的碳進入甲醇產品,63%的碳轉化為CO2,CO2可以在煤氣后處理過程中得以富集,體積分數88%左右,如圖2所示。相比煤炭直接燃燒,煤炭經氣化轉化為甲醇的過程可以實現37%的“化學固碳”,大幅減少了直接向大氣排放的CO2。煤制甲醇用作燃料時(約占全部煤制甲醇的20%)會轉化釋放CO2,不再具有碳利用功能;若用作原料生產下游多種化工產品時(約占全部煤制甲醇的80%),碳繼續利用,短期內不會轉化釋放CO2,具有較強的碳利用功能。根據目前行業內煤制甲醇的平均單耗,合成1 t甲醇約消耗1.5 t標煤,1 t標煤在轉化為甲醇的過程中約排放CO21.57 t,相當于1 t標煤直接燃燒過程中CO2排放量的62%,碳減排效果非常顯著[10-11]。

圖2 煤制甲醇過程CO2排放分布Fig.2 Distribution of CO2 emissions from the process of coal-to-methanol

煤燃燒或煤化工過程產生的CO2可以通過捕集、利用和封存(CCUS或CCS)降低排放到空氣中的CO2。我國的CCS或CCUS技術起步較晚,自2007年以來我國建立了一系列10萬t級的CCS或CCUS示范項目[12]。隨著我國對碳排放的要求越來越嚴格,CCS或CCUS技術在我國受到關注。目前CCS技術或CCUS技術中CO2捕集成本主要受CO2體積分數影響,CO2體積分數越高,碳捕集環節成本越低,CCS或CCUS的成本也就越低[13-14]。燃煤發電行業的煤炭直接燃燒排放的CO2體積分數只有15%左右、壓力低且體積流量大、分離過程耗能大,收集困難。以華能某電廠的CO2捕集系統為例,CO2捕集成本約380元/t[15];現代煤化工行業的煤制甲醇項目低溫甲醇洗環節排放的CO2體積分數約為88%,只需通過加壓、提純和冷卻就可滿足CO2輸送和封存的要求[16-17]。據調研,煤氣化后煤氣后處理單元的CO2捕集成本只有150元/t左右,是燃煤發電煙氣CO2捕集成本的39%,具有顯著的成本優勢[18]。

綜上,相比燃煤發電的煤直接燃燒過程,以煤氣化技術為龍頭的煤炭清潔轉化過程的優勢在于可以實現一定比例的“化學固碳”,CO2排放量更少,且可以獲得較高濃度的CO2,更容易實現低成本碳捕集、利用和封存(CCUS),是煤炭利用過程中有潛力的碳減排方式。

2 基于含碳廢棄物與煤共氣化的碳循環

現代煤化工的CO2排放主要來源于煤中碳原子,雖然可以在煤氣凈化工段引入 CO2捕集純化、液化封存,但鑒于目前CCS或CCUS的成本較高、難以普及,發展碳減排技術還應當考慮我國當前社會經濟發展水平,優先從提高能源轉化效率的角度引入碳循環的概念,即在煤炭轉化過程中,對含碳廢棄物進行循環利用,從源頭上減少煤炭使用,從而降低CO2排放量。

在現代煤化工過程中,CO2排放來自于從原料煤生產到化工產品的消費利用整個生命周期[11,19],由《中國化工生產企業溫室氣體排放核算方法與報告指南(試行)》規定的化工廠CO2排放核算邊界,結合現代煤化工的特點,煤化工CO2排放核算邊界只需要計算原料煤轉化過程中的碳排放和煤化工所需能量(電和水蒸氣)帶來的間接CO2排放。由于筆者提出的現代煤化工過程中的碳循環理念只改變了整個過程中的原料煤用量,因此在計算碳減排過程中,著重研究原料煤轉化過程中的碳排放,如圖3所示。

圖3 現代煤化工的生命周期和CO2排放核算邊界Fig.3 Life cycle and CO2 emission accounting boundary of modern coal chemical industry

將含碳廢棄物引入現代煤化工過程中替代氣化原料,相比于焚燒處理,含碳廢棄物用于氣化產生的CO2更少;相比于煤,含碳廢棄物利用產生的CO2更少;此外,含碳廢棄物的利用是循環經濟,可以減少CO2排放。因此可以認為含碳廢棄物替代氣化原料煤,減少了原料煤用量,從而減少了被替代部分原料煤氣化產生的CO2。因此可用式(1)計算含碳廢棄物引入現代煤化工過程后CO2減排量。

Pi=AiEiη,

(1)

式中,i為某種現代煤化工技術;Pi為將含碳廢棄物替代氣化原料煤后該種現代煤化工過程減少的CO2排放量,t;Ai為該種現代煤化工產品的年產能(或產量),t;Ei為該種現代煤化工原料煤轉化過程中CO2排放因子,t/t;η為碳廢棄物替代原料煤的百分比,%。

以煤氣化制甲醇過程為例,含碳廢棄物與煤共氣化制甲醇提供了一種從源頭減少CO2排放且實現碳循環生產甲醇的方案。煤炭經甲醇轉化的各種化學品在完成其使用壽命后所形成的含碳廢棄物是一種可回收利用的碳資源,其所含碳元素皆來自于煤氣化過程固定在化學產品中的碳,將含碳廢棄物作為氣化原料在煤氣化裝置轉化成CO、H2、CH4等粗煤氣,不僅可以實現含碳廢棄物循環利用,還能節約氣化原料煤;同時可通過粗合成氣凈化單元實現規模化、高濃度的CO2分離,如圖4所示。截至2019年底,我國煤制甲醇產能為7 500萬t/a,消耗原料煤約1.125億t,若用含碳廢棄物代替10%原料煤作為煤氣化原料,可以減少原料煤消耗1 125萬t,實現CO2減排2 317萬t。因此,在現代煤化工過程中引入碳循環,通過煤氣化裝置進行含碳廢棄物資源化和循環化利用,可實現跨系統的碳循環,減少煤炭轉化過程碳排放,是一項非常有潛力的碳減排技術。

圖4 引入碳循環的煤制甲醇過程中CO2排放分布Fig.4 Distribution of CO2 emissions the process of coal-to-methanol with the carbon cycle

3 碳減排典型案例分析

國家能源集團是國內在煤炭轉化過程中開展碳減排相關研究和工業示范的先驅,早在2011年就依托鄂爾多斯煤直接液化廠建立我國首個10萬t/a的CO2的捕獲和封存示范裝置,開展了規模化CO2捕獲與地質封存的研究和工業試驗工作,累計完成注入液體CO2達23.3萬t[18]。

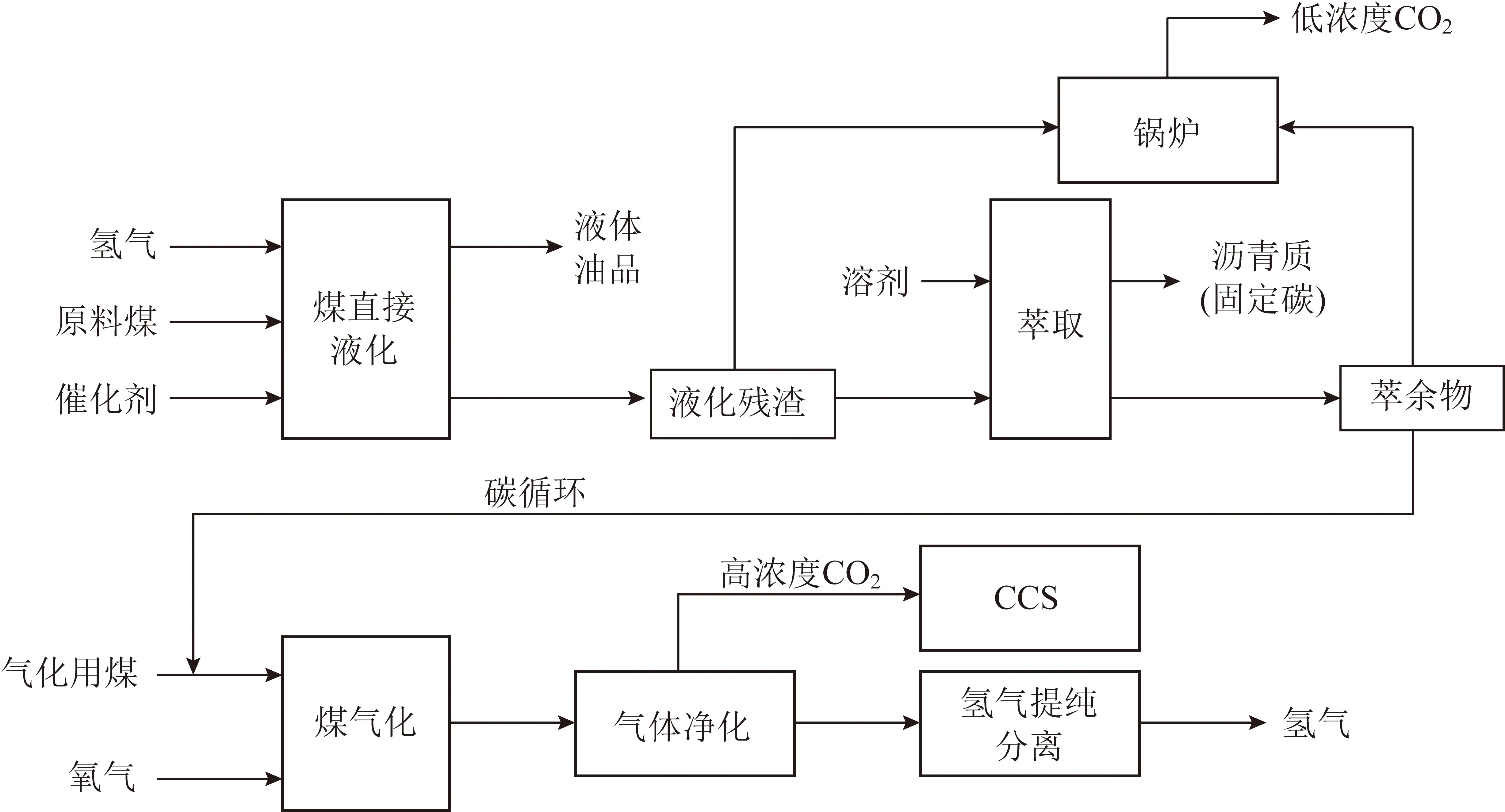

在煤直接液化工程成功實現CCS基礎上,國家能源集團積極探索和實踐碳循環利用。煤液化油渣是煤直接液化生產液體油料化學品的副產物,可以通過溶劑萃取工藝分離出約占煤液化油渣總量50%的煤液化瀝青,其可作為防水卷材和道路瀝青原料,將這部分碳固定在瀝青產品;剩下約50%的萃余物若進入自備電廠鍋爐燃燒,CO2會直接排放[18,20-21]。但若作為氣化爐的原料,生產合成氣,則可以轉化為煤直接液化和油品加氫過程所需氫氣[22],制氫過程中產生的高濃度CO2,又可以進入CCS單元,實現了零碳排放。煤直接液化項目的碳循環方案如圖5所示。

圖5 國家能源集團煤直接液化示范工程項目碳循環方案Fig.5 Technology of carbon cycle in the process of CHN coal direct liquefaction

煤直接液化項目實施碳循環后,不僅對液化油渣進行分質利用,提高了產品的附加值,還通過液化油渣萃余物的氣化,實現了含碳廢棄物完全利用,促進了碳循環,最大程度減少了煤炭直接液化過程的CO2排放。

針對百萬噸級的煤直接液化項目進行測試,可以發現:① 液化油渣通過溶劑萃取約有50%的碳固定在瀝青產品中,由此帶來CO2減排量約58萬t;② 以油渣萃余物替代約10%煤制氫的氣化原料煤,即每年可以節省13.32萬t氣化用煤,從而CO2減排量約30萬t;③ 同時考慮避免油渣萃余物直接燃燒產生的CO2排放,通過氣化技術實現CO2減排量約35萬t,以上3項合計可以實現CO2減排量達123萬t。

4 碳減排前景分析

近年來,隨著現代煤化工技術的突破及一批示范項目的建設運行,我國煤化工產業規模增長較快,已成為現代煤化工最大生產國之一。據相關統計數據,截至2019年底,我國煤制油、煤制天然氣、煤制烯烴(甲醇制烯烴)和煤制乙二醇產能分別達878萬t/a、51億m3/a、879萬t/a(甲醇制烯烴742萬t/a)、433萬t/a[5-6];2019年產量分別為628.6萬t、43.2億m3、755萬t、314萬t。

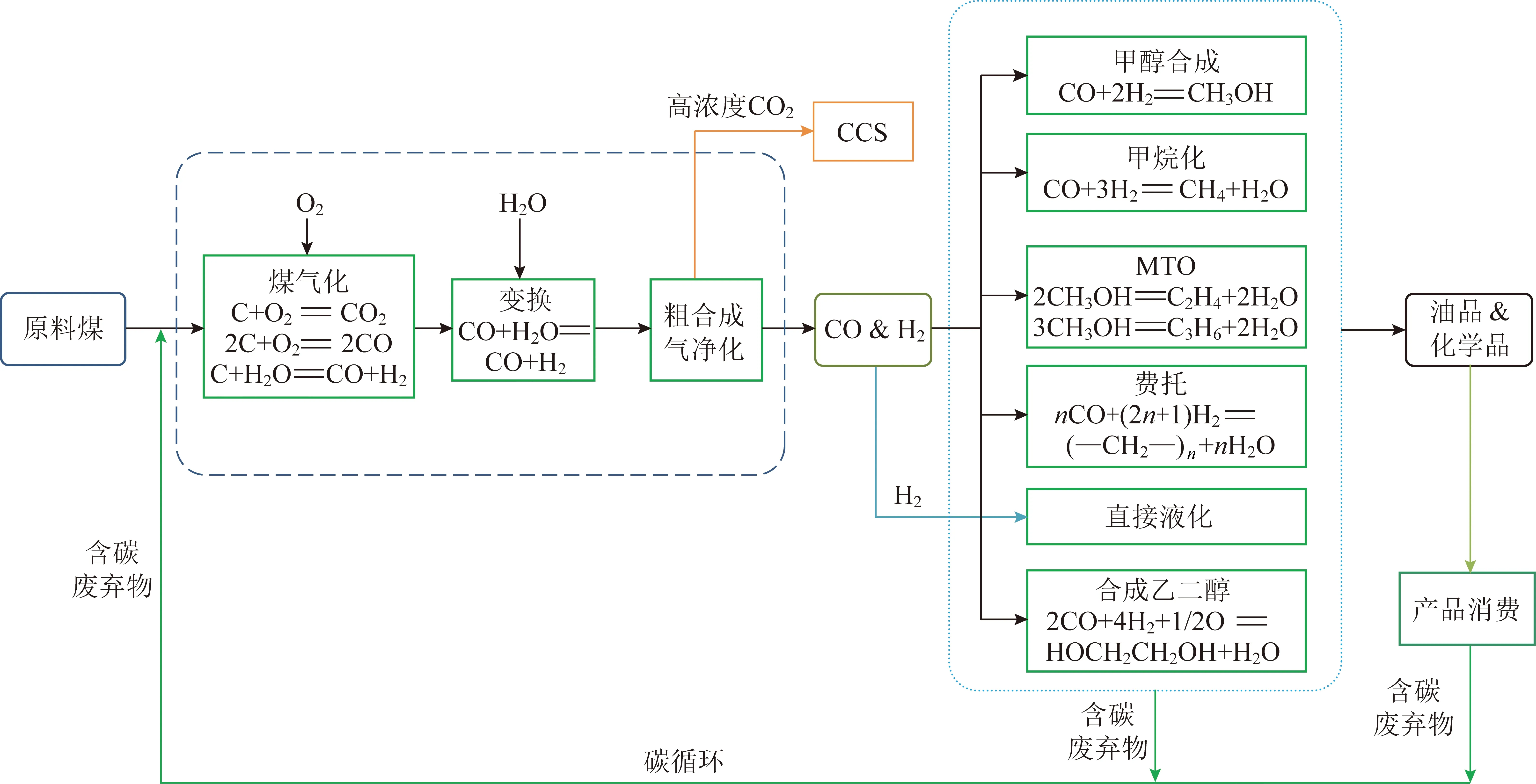

利用煤化工項目的煤氣化裝置處理工廠自身產生的含碳廢棄物,如有機污泥、油泥、殘渣、煤泥和有機廢液等,將含碳廢棄廢物轉化為合成氣是對含碳廢棄廢物的循環利用,實現了跨系統的碳循環,有助于煤炭轉化過程實現整體碳減排,如圖6所示。

圖6 現代煤化工碳循環方案Fig.6 Technology of carbon cycle in the process of modern coal chemical industry

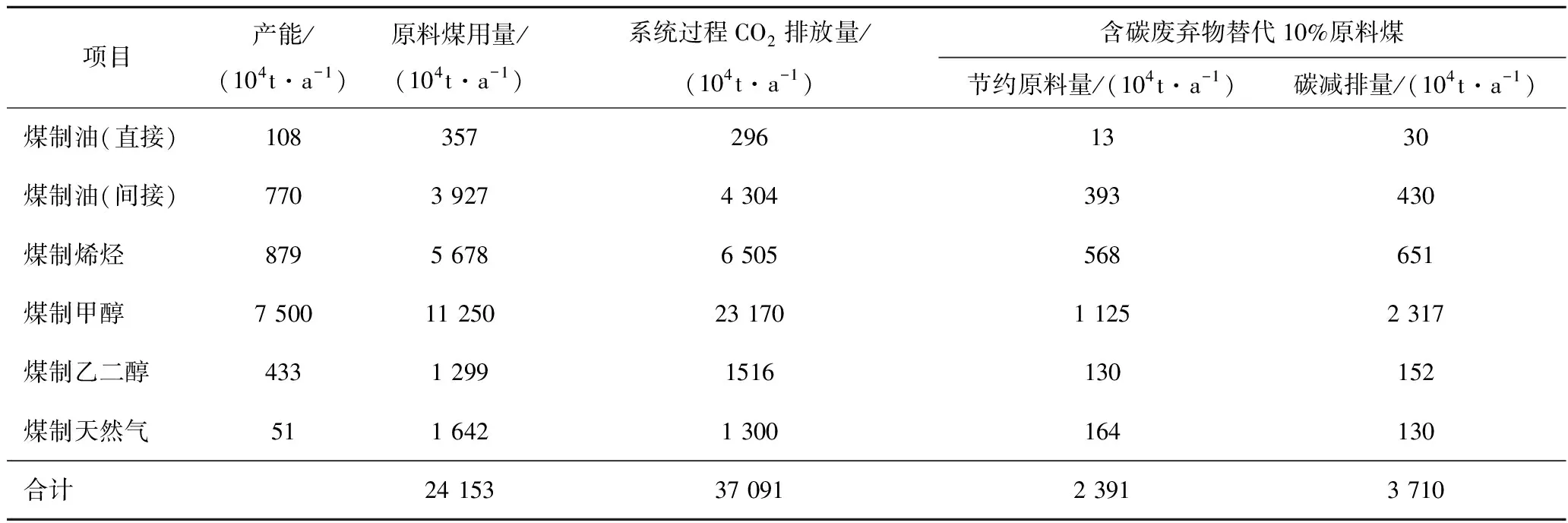

以我國2019年現代煤化工產能為例,在典型的現代煤化工過程中引入碳循環,即可計算出整個現代煤化工產業每年減少的CO2排放量P,按式(2)計算:

P=∑Pi=∑(AiEiη)。

(2)

由于甲醇制烯烴的原料是甲醇,此處不考慮甲醇制烯烴這一現代煤化工過程。此外,對于煤直接液化過程,筆者考慮將含碳廢棄物氣化產生氫氣用于煤直接液化,碳減排計算過程和其他以煤氣化為龍頭的現代煤化工過程不同,其計算分析參考第3節案例分析。計算結果見表1,其中煤制油(直接)項目中液體殘渣替代10%的氣化用煤制氫,煤制天然氣產能單位為億m3。假設含碳廢棄物替代氣化用煤量的10%,全年可以節約煤化工行業原料煤2 391萬t,并實現碳減排3 710萬t。

表1 現代煤化工行業含碳廢棄物氣化對CO2減排貢獻

與煤化工行業類似,石化行業以石油焦作為氣化原料制氫也可以減少氣化原料煤的用量[23-25]。研究顯示,若我國石化產業將自產石油焦作為其氣化制氫裝置的原料,每年減煤帶來的CO2減排量約3 112萬t。

5 結論與展望

1)我國是世界上最大的煤炭生產和消耗國,煤炭開發利用導致大量污染物和 CO2排放,加劇了溫室效應,碳減排壓力巨大,因此,煤炭行業是我國碳排放的主要來源和未來碳減排的重點領域。

2)相比燃煤發電的煤直接燃燒過程,以煤氣化技術為龍頭的煤炭清潔轉化過程的優勢為可實現一定比例的“化學固碳”,CO2排放量更少,且可以實現高濃度的CO2分離,更易實現規模化和低成本碳捕集和封存,是煤炭利用過程中非常有潛力的碳減排方式。

3)在現代煤化工過程中引入碳循環,通過煤氣化裝置協同處理各類含碳廢棄物,通過含碳廢棄物的資源化循環利用,可實現跨系統的碳循環,在源頭上減少煤炭使用,減少煤炭轉化過程碳排放,是一項非常有潛力的節能碳減排技術。

4)在煤化工、石化等碳排放較大的行業,國內外已經開展了氣化爐協同處理含碳廢棄物的研究和工業應用,但還缺乏系統性和全面性研究,需今后不斷深入開展研究和創新;同時政府應該出臺相關政策法規,健全碳排放財稅政策,鼓勵和支持碳減排技術發展,促進我國能源化工行業節能減排,向清潔化和低碳化發展。

5)在煤氣化技術跨行業利用時,如氣化爐協同處理農林廢棄物、生活垃圾和市政污泥,政府也應制定相關政策或法律法規來進行引導,出臺跨行業優惠財稅政策,促進跨行業利用發展。

6)以煤共氣化產業為例,2019年我國煤化工行業可節約原料煤2 391萬t,實現碳減排3 710萬t,對于減少CO2排放具有重要作用,可作為我國2060年前實現“碳中和”目標的重要技術手段之一。