大跨度公共建筑預應力梁灌漿施工質量提升措施分析

張偉

(中鐵建工集團北方工程有限公司,天津 300451)

0 引言

自改革開放以來,我國基礎建設蓬勃發展,國內公共建筑的結構跨度呈逐年加大的趨勢,而預應力混凝土憑借其節材、抗裂、耐疲勞的優點大量應用于公共建筑,尤其是大跨度結構[1]。預應力后張法施工中,若孔道壓漿不實,將直接影響影響建筑結構穩定性與可靠性。本文以吳城國際候鳥保護中心項目為例,通過對預應力后張法孔道壓漿不密實這一質量問題進行系統原因分析,有針對性地探究提高孔道壓漿密實度的實用措施,提升大跨度預應力梁后張孔道灌漿質量。

1 工程概況

吳城國際候鳥保護中心項目(圖1),地上二層,地下一層,主體建筑高度為18.90m。地上面積18488.97m2,地下面積4261.945m2。主體結構采用框架結構,基礎采用樁承臺筏板基礎。本工程預應力框架梁分布在二層梁和屋面梁處,為有粘結預應力體系,采用后張法施工,預應力筋公稱直徑15.2mm,低松弛預應力鋼絞線極限抗拉強度標準值為1860MPa。張拉端和固定端錨具分別為QM15/OVM-M(15系列)、1860MPa級系列夾片式錨具和擠壓錨,或規格和性能相同的類似錨具。預應力混凝土強度等級為C40。

圖1 吳城國際候鳥保護中心

2 預應力梁灌漿施工要點及主要質量問題原因分析

2.1 預應力灌漿施工要點

(1)張拉后應及時檢查張拉記錄及錨固情況,經認可后再準備灌漿。

(2)灌漿前對錨具夾片孔隙和其他可能漏漿處采用高標號水泥膠漿或結構膠等封堵,待封堵料達到一定的強度后方可灌漿。

(3)灌漿前應全面檢查預應力構件孔道及進漿孔,檢查排氣、排水孔是否暢通[2]。

(4)檢查灌漿設備、管道及閥門的可靠性,檢查壓漿泵壓力表是否完好。

(5)水泥漿體進入壓漿泵前必須經過不大于5mm篩孔篩網過濾。

(6)在正常情況下,制漿、灌漿設備連續灌漿能力應使構件中最長的預應力孔道的灌漿時間不超過20min[2]。

(7)灌漿結束后,應仔細清洗漿拌漿機壓漿泵、管道及閥門,壓力表隔膜盒,以備下次使用。

2.2 一般制漿要點

(1)孔道灌漿使用的水泥應采用42.5級以上普通硅酸鹽水泥配制的水泥漿。

(2)水泥漿水灰比不宜超過0.45,為改善水泥漿得性能,可摻入適量減水劑(氯離子含量必須符合預應力施工規范要求)。

(3)水泥漿應保證有足夠的流動性,水泥漿流動度宜根據氣溫條件控制在14~20s,并應在40min內流動度無大變化。

(4)灌漿前應檢查水泥漿的黏稠度,發現流動性較差時應停止灌漿并匯報給施工技術人員。

(5)水泥漿自拌和均勻至灌入孔道間隔時間不宜大于20min,以防止灌漿前漿體沉淀離析,否則將進行二次攪拌或摻入適量緩凝劑(氯離子含量必須符合預應力施工規范要求)。

2.3 主要質量問題

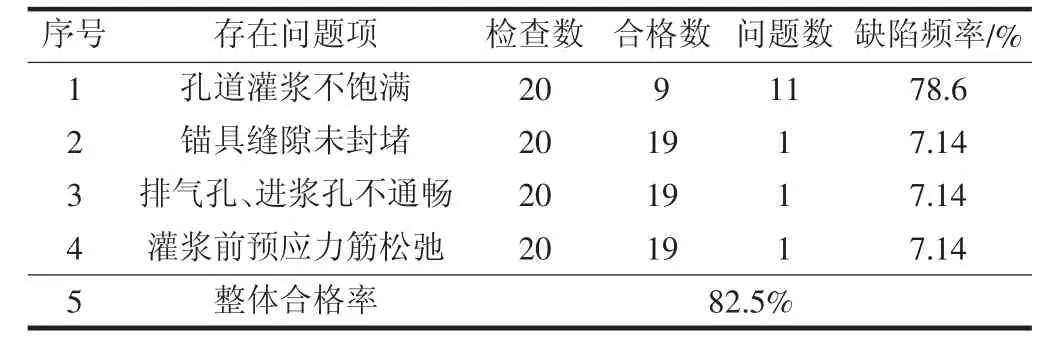

針對本工程預應力梁灌漿存在的質量問題,組織對全部預應力梁灌漿漿質量情況進行統一的檢查,包括掃描和切斷面檢查等。現場檢查顯示質量病害包括:孔道灌漿不飽滿;錨具縫隙未封堵;排氣孔、進漿孔不通暢;灌漿前預應力筋松弛。采用孔道壓漿質量檢測儀對預應力梁孔道壓漿施工質量進行檢測,運用散射追蹤法對全線完成的灌漿質量進行系統檢查,檢查結果如表1所示。其中,孔道灌漿不飽滿累計頻率為75%以上,是影響整體預應力灌漿質量的癥結問題。

表1 質量檢查

2.4 原因分析

針對本工程預應力梁管道灌漿質量問題,主要從人、機、料、法、環等方面逐層分析,排除掉漿料收縮過大、穩壓時間不足、操作班組人員注漿工藝不熟、相關班組偷工減料、夾具、張拉設備未進行校檢、波紋管管道鋪設不規范等因素,確定漿液流動度小、泌水和壓漿壓力不足為孔道壓漿不實的主要因素。

(1)漿液流動性、泌水情況調查:通過漿料流動性檢查,發現漿液流動度僅為6s,漿液拌合好后放置試模中,經過3h后泌水1mm,檢查記錄如表2所示。

表2 漿料性能檢查記錄

由于整個壓漿過程要求一次完成,中途不得停止,持續時間一般為30~40min,所以孔道壓漿對漿液流動性,提出很高的要求,流動度太低,易導致孔道壓漿不實。漿液在拌制完成后,幾個小時內會發生泌水現象,若泌出的水沒有完全被水泥水化吸收,將導致水在孔道中揮發從而產生氣孔,影響壓漿密實性。

(2)壓漿壓力情況調查:通過壓漿時對壓漿壓力檢查,發現壓漿壓力平均值在0.3~0.4MPa之間,基本上都達不到0.5MPa,壓力檢查記錄如表3所示。從壓力檢查記錄可以看出,壓漿壓力平均值只有0.3~0.4MPa,直接導致壓漿的密實度較低。

表3 壓漿儀壓力檢查記錄

3 預應力梁灌漿施工質量提升措施

本次吳城國際候鳥保護中心項目檢查中發現預應力工程孔道灌漿不飽滿問題突出,為保證工程結構安全、實現質量提升,通過現場調查分析確定質量問題產生要因為漿液流動度小、泌水和壓漿壓力不足,并提出有針對性的處理對策。

3.1 選擇成品專用灌漿材料

通過預拌商品壓漿料與普通漿料拌制方法進行對比,試驗發現采用預拌商品壓漿料具有諸多優勢。首先它解決了漿料中外加劑兼容性不良、水泥與減水劑適應性差的問題,其次施工便捷、便于控制質量[3]。

目前市場上預拌商品壓漿料主要有以下優勢。

(1)其強度高,流動性能好。

(2)可以做到不泌水、不分層。

(3)屬于無機灌漿材料,因此耐久性好、不老化,耐久堅固。

(4)擁有微膨脹、早強等作用。

(5)其充盈性能高,可以實現孔道漿體密實,不存在孔隙。

(6)不銹蝕預應力鋼筋,且與混凝土間粘結牢固。

(7)使用方便,現場加水攪拌均勻即可使用。

拌制預應力管道壓漿料建議加水量為(27±1%),先加實際拌合水的80%~90%到攪拌機中,然后開始攪拌,壓漿料全部均勻加入其中,邊加入邊慢速攪拌左右,然后快速攪拌1min,最后加入剩下的10%~20%水,繼續攪拌1min即可。預應力管道壓漿料、水稱量準確,并嚴格按確定的水灰比加水,不得隨意調整加水量[4]。

通過使用成品專用灌漿料進行壓漿,對成品灌漿料各項性能進行檢測,結果顯示灌漿料流動度為13.5s,3h泌水性為0,均符合施工需求,達到措施目標,各項檢測指標如表4所示。

表4 各項檢測指標

3.2 采用真空輔助壓漿,增大孔道內大氣壓強

(1)開始壓漿前,首先壓漿泵先行打開,使壓漿嘴排出少許漿液,以排除管路中的空氣、水和稀漿。在漿液壓入梁體孔道開始前,還需排出的漿液流動度和攪拌罐中的漿液一致時方可施工。

(2)采用真空輔助壓漿,壓漿時,在壓漿端先全部關閉壓漿閥、排氣閥。將在排漿端的真空泵打開,控制孔道內真空度為-0.08~0.06MPa,過程中保持真空度穩定,真空度穩定后再將壓漿泵打開,開始灌漿作業。整個壓漿過程,應保證真空泵作業連續,直到真空端開始有漿液流過,方可將通往真空泵的閥門關閉,同時將排漿端的上方排漿閥門打開,在流出少量漿液后再將其關上。之后按一般做法繼續完成壓漿施工。

(3)當孔道為水平或曲線,壓漿壓力值0.5~0.7MPa為宜。當孔道長度超長時,最大壓漿壓力不超過1MPa為宜,當孔道的另一端飽滿時,且從排氣孔排出的漿液與規定的漿液流動度相同時,可初步判定此時壓漿充盈。在出漿口關后,壓漿壓力維持不小于0.5MPa,穩壓期3~5min為宜。

(4)壓漿時,梁中孔道上下分層設置,先下層壓漿,然后上層再進行壓漿。應保證整個壓漿過程均勻緩慢進行,不可中途停止,并在壓漿時,依次打開和關閉所有最高點的排氣孔,以確保孔道內排氣順暢。

(5)壓漿料從攪拌到孔道的時間,應根據施工當時氣溫決定,通常控制在30~45min。在壓注前和壓灌過程中,壓漿料需不停攪拌[5]。壓灌時,漿體的溫度控制在5~30℃為宜,如達不到條件,須采取相應的措施,使其溫度符合相關條件。若注漿料因未及時壓注,導致流動度降低,此時不可為提高流動度而額外添加水,該注漿料必須廢棄。

4 實施效果

4.1 質量提升效果

上述質量提升措施實施后,對預應力梁灌漿施工一次驗收合格率進行檢查,累積抽查了1600個點,出現問題點數144個,一次驗收合格率提高到了91%,具體如表5所示,通過一些列的有效措施的實施以及加強對關鍵工序關鍵材料的管理和控制問題發生的頻次明顯減少,雖然還存在不合格的問題情況,但已經達到規范要求。

表5 質量檢查

4.2 效益分析

通過提高預應力梁灌漿一次施工合格率,完成了預應力工程85t,提高了工作效率,極大的減少了后期維修,節省了人工費。根據江西當地專業修補人員修補人工單價350元計算,修補62道預應力梁,共計需要6個工人修補7個工作日,整體可以節約費用約38300元。

5 結語

大跨度預應力梁后張法施工中,通過采用成品專用灌漿材料,控制攪拌時間及溫度,調控添加水量,保證漿液流動性,降低漿液泌水;通過采用真空輔助壓漿,控制孔道內真空度,增大孔道內大氣壓強,同時控制壓漿時間及壓力,有效提高孔道密實度。經實踐檢驗,綜合以上措施,預防了預應力后張法孔道壓漿密不實這一質量問題的發生,極大提升了大跨度公共建筑預應力梁灌漿施工質量,壓漿質量滿足設計規范要求,并獲得顯著的社會、經濟效益。