煤油氣共生礦井長鉆孔水力壓裂高效抽采技術

李寶軍

(陜西黃陵二號煤礦有限公司,陜西 延安 727307)

0 引言

黃陵二號煤礦屬高瓦斯礦井,同時又伴有全行業極為罕見的油型氣災害[1-4]。油型氣與煤層瓦斯不同,其儲集層是煤層頂底板的砂巖層,賦存狀態以游離態為主,揭露后快速逸散。工作面回采效率高、接續時間緊,瓦斯預抽時間短,鉆孔工程量大,鉆孔利用率低,施工周期長,導致二盤區瓦斯災害嚴重且治理難度大。為了確保211綜采工作面安全順利回采,本著瓦斯精準抽采原則,實現區域瓦斯抽采達標,解決工作面回采期間瓦斯治理難題,需要開展瓦斯超前高效預抽技術研究,提高瓦斯預抽率、保障工作面安全高效回采。實踐證明,水力壓裂具有煤層增透、改變煤體強度等功效[5-8]。定向長鉆孔水力壓裂綜合了定向鉆進高效抽采技術和水力壓裂增透強化抽采的技術優勢,能夠有效提高加快瓦斯治理效率、擴大瓦斯治理規模[9-12]。為解決上述問題,擬采用ZDY6000LD煤礦用履帶式全液壓坑道鉆機在211回風巷施工長距離煤層定向鉆孔進行水力壓裂工程研究及應用。

1 工程概況

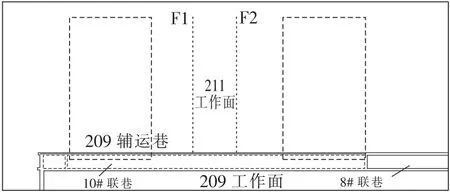

211工作面位于二盤區的西南,東北部為未采區,西南緊鄰209工作面,東南至北一一號輔運大巷,工作面走向方位為339°,可采長度3 900 m,煤層平均厚度3.0 m,工作面地質構造較簡單,為一單斜構造,煤巖傾向東南,傾角為0°~4°,一般為2°。工作面采用U型通風方式,隨著工作面的推進,需要對各聯絡巷及進風聯巷里段(輔運巷)進行封閉。

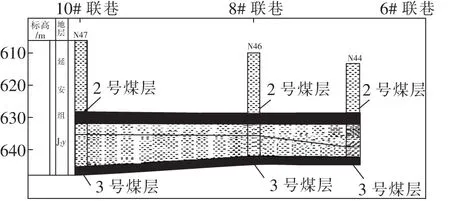

211回風巷地面勘探鉆孔分布情況如圖1所示,依據區域鉆孔N47、N46、N44,繪制2號煤層和3號煤層之間地層剖面圖,如圖2所示。根據N47號鉆孔顯示,2號煤厚度3.75 m,f值約為1.16,埋深632.30 m,與3號煤層平均間距為13.5 m。層間巖性為粉砂巖和細砂巖互層,見表1。區域內2號煤層與3號煤層間地層相對穩定,主要為細粒砂巖和粉砂巖,由209輔運巷向211工作面(長度300 m)方向3號煤層頂板標高變化不大,以上地質條件為2號煤層鉆孔施工及壓裂提供了基礎條件。

表1 N47鉆孔巖性情況Table 1 Lithology of N47 borehole

圖1 施工區域地面勘探鉆孔分布情況Fig.1 Distribution of ground exploration boreholes in the construction area

圖2 2號煤層和3號煤層之間地層剖面Fig.2 Stratigraphic section between No.2 coal seam and No.3 coal seam

2 煤層鉆孔水力壓裂

2.1 壓裂參數設計

考慮到2號煤層鉆孔壓裂段距離較短,結合目前壓裂設備的性能,2號煤層鉆孔采用整體壓裂方式。壓裂鉆孔采用封隔器裸眼快速封孔工藝、封孔深度80 m,具體封孔深度根據實際鉆探情況選擇適宜坐封位置。水力壓裂液選擇為清水。依據煤層厚度、孔隙率、壓裂影響范圍等參數計算壓裂液用量,設計煤層孔壓裂液用量240 m3。

煤層破裂壓力通常采用地面鉆孔注入/壓降試井測試方法進行直接測定,試驗區煤層平均破裂壓力梯度范圍1.190×10-2~3.849×10-2MPa/m,壓裂施工區2號煤層平均埋深為630 m,計算得2號煤層破裂壓力為7.5~24.3 MPa。

2.2 壓裂工藝流程

壓裂前準備包括壓裂場地布置、壓裂用電器設備配備、井下供水、供電、通風、壓裂設備進場組裝、壓裂設備試車等。水力壓裂工程施工主要包括送壓裂工具串(含封隔器、滑套工具),孔口設備安裝,壓裂鉆孔封孔,壓裂設備操作流程,壓力、流量監測,巷道瓦斯濃度監測,壓裂結束判識等。施工流程如圖3所示。

圖3 水力壓裂施工流程Fig.3 Hydraulic fracturing construction process

2.3 鉆孔施工點選取

209輔運巷8#聯巷以里進行先期試驗性施工階段,基于工作面回采期間的安全問題,煤層鉆孔無法下入套管,對成孔質量提出了較高要求,而施工區域受鄰近209工作面回采擾動影響,F1號實驗鉆孔成孔狀態不佳,施工期間出現塌孔、卡鉆、軌跡無法精確控制等問題;F2號試驗鉆孔壓裂施工中,出現工具串被埋、封隔器破損等情況。深入分析現場情況后,決定在209輔運巷8#聯巷(暫未受采動影響)及10#聯巷(鄰近工作面回采時間已久,地層相對穩定)區域進行壓裂鉆孔布置,如圖4所示。

圖4 施工點選取Fig.4 Selection of construction points

2.4 鉆孔施工及壓裂情況

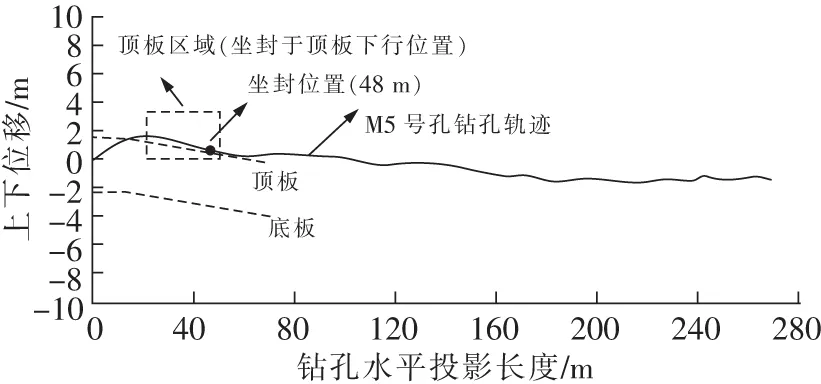

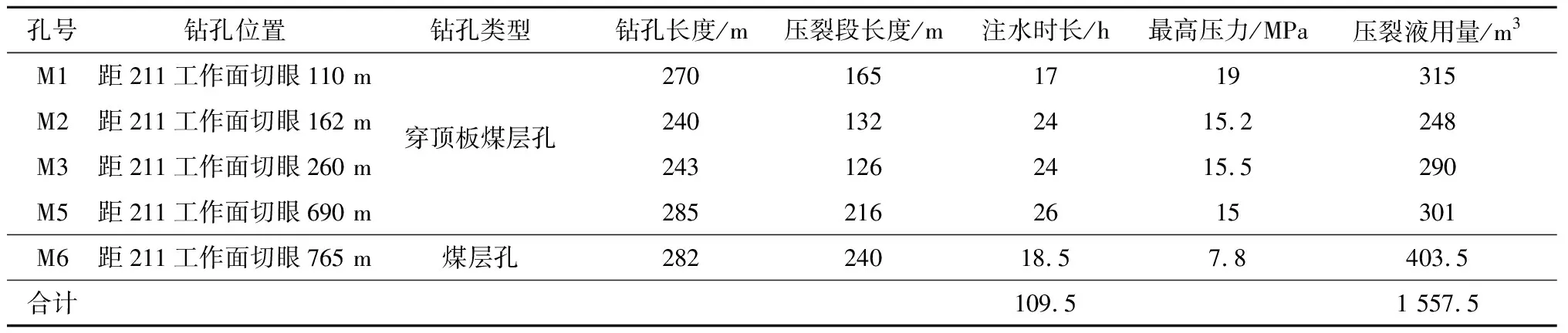

在垂直于209輔運巷向211工作面(長度300 m)方向布置5個本煤層鉆孔,鉆孔編號分別為M1、M2、M3、M5、M6,根據施工區域現有鉆場布置以及已施工鉆孔情況,設計鉆孔間距54~80 m,鉆孔長度240~280 m。鉆孔施工時先施工M6號壓裂孔,施工期間跟蹤觀測0~96 m范圍,其中39~40.5 m、41.5~42 m、47.5~48 m、50.5~54 m、56.5~57 m、74.5~75 m、86.5~87 m(煤屑呈片狀)范圍內均存在夾矸現象;42~48 m范圍發生塌孔現象。后續鉆孔為了便于封隔器坐封,在不下入套管的前提下,提出了“先入頂板后進煤層”的鉆探施工方式,即鉆孔先進入2號煤層頂板,再改變角度進入2號煤層進行施工,并使用鉆孔沖洗液增強洗孔過程中排渣能力。以M5號孔為例,在后期壓裂過程中將封隔器坐封于頂板巖層中,保證了良好的封孔效果,如圖5所示。

圖5 M5號壓裂孔實鉆軌跡Fig.5 Actual drilling track of M5 fracturing borehole

鉆孔封孔采用裸眼快速封孔工藝,在升壓10~30 min時間內實現壓裂工具串的快速坐封,坐封壓力在14~15 MPa。施工的5個煤層鉆孔中單孔注水最大壓力為19 MPa,注水時長為26 h,注水壓裂液用量為403.5 m3;5個鉆孔累計注水時長為109.5 h,累計注水壓裂液用量1 557.5 m3,鉆孔施工及壓裂情況見表2。

表2 煤層定向長鉆孔施工及壓裂情況Table 2 Construction and fracturing of directional long drilling in coal seam

3 壓裂效果

3.1 壓裂影響半徑

將壓裂孔鄰近的鉆孔作為水力壓裂影響范圍考察孔進行現場考察,在進行M5號壓裂孔壓裂施工時,距其75 m處的M6號壓裂孔及D1底板孔均出水。分析現象后,除了壓裂致使煤層裂隙溝通外,不排除原生裂隙造成的影響,因此結合M1~M3壓裂出水情況,綜合得出可靠的水力壓裂影響半徑最小為36 m、最大達54 m。

3.2 抽采數據

本煤層孔壓裂后抽采濃度提升2~22倍,抽采純量提升3~10倍;壓裂鉆孔瓦斯初始涌出強度是未壓裂鉆孔的2倍、鉆孔瓦斯流量衰減系數是未壓裂鉆孔的60%,煤層的可抽性顯著增加。壓裂區域本煤層預抽孔平均百米抽采純量為0.118 m3/min,是未壓裂鉆孔的2倍,壓裂孔平均百米抽采純量為0.297 m3/min,是未壓裂鉆孔的4倍。

3.3 現場效果驗證

通過在高瓦斯區域2號煤層實施水力壓裂,提高煤層預抽效果,有效降低了2號煤層瓦斯殘存量。在回采過程中,與209相鄰工作面同區段相比,煤層殘余瓦斯含量降低至1~2 m3/t之間,工作面回風超前以及回風流甲烷濃度嚴格按照規定執行,工作面采煤進尺由每班6刀提高到8刀,日產煤量較鄰近工作面同區域增加了2 400 t,工作面瓦斯超前強化抽采有效促進了礦井煤炭高效開采。

4 結論

(1)采用“先入頂板后進煤層”的施工方式,形成了“本煤層鉆孔裸眼快速封孔”工藝,在不下入套管的前提下,實現了在復雜地層條件下壓裂鉆孔的裸眼快速封孔,滿足了井下高壓力、大排量水力壓裂施工對封孔質量的要求,使封孔更為簡潔便利,壓裂結束后該套設備可以回收并重復使用,降低了壓裂工程成本。

(2)形成了一套適合于二號煤礦煤層水力壓裂成套工藝,主要包括壓裂參數設計、壓裂設備選型、快速封孔技術、泵注流程、保壓及洗孔作業、安全技術措施、壓裂效果考察等方面。

(3)定向長鉆孔水力壓裂能夠有效提高黃陵礦區煤層瓦斯與油型氣治理效率、擴大瓦斯治理規模,能夠實現大區域煤巖層增透強化抽采的目標,礦井瓦斯抽采率大幅提高、煤層瓦斯(油型氣)可抽性有效改善、回采面瓦斯抽采達標周期明顯縮短,緩解了礦井“抽、掘、采”矛盾,保障了礦井安全生產,有效促進了煤炭綠色高效開采。