智能化鉆場抽采負壓裝置的研究與設計

張偉龍

(國能神東煤炭集團有限責任公司神東煤炭技術研究院,陜西 榆林 719315)

0 引言

瓦斯是礦井的主要災害之一,嚴重威脅著井下的安全生產。隨著抽采工藝和抽采設備的不斷更新,井下瓦斯抽采技術日趨成熟,逐漸形成了一套先抽后采、綜合治理的瓦斯治理模式[1-5]。但是在瓦斯含量較高、有突出危險的區域施工抽采鉆孔時,常常會從鉆孔中涌出大量的煤渣、水、瓦斯,導致瓦斯超限事故,嚴重威脅作業地點鉆孔施工人員的安全。

針對目前打鉆噴孔存在的問題[6],國內研究人員開展了一系列的研究。萬軍[7-8]結合直通式防噴裝置和封堵式防噴裝置的優點提出了常閉煤礦防噴裝置的設計;此外,還將機、電、液進行有機的結合,通過電控系統、液控系統的聯動,實現了防噴裝置的自動化操控;甄龍洋[9]通過對打鉆噴孔機理、規律的調研,完成了高負壓自動抽排噴孔瓦斯裝置的設計與研發;周志飛[10]把水環密封與軟性物質和硬性物質進行配合,研發了一種干式鉆孔防噴裝置;王國飛[11]根據定向鉆孔的施工特點設計了一種防噴孔裝置使得打鉆過程中排放的水、氣、渣得到有效分離。龔大銀等[12]采用環形雙回路系統研發了新型防噴孔裝置,有效地提高了抽采系統的利用效率。

以上研究為解決抽采鉆孔施工過程中防止瓦斯超限提供了有益參考。為了避免鉆孔施工過程中瓦斯超限,提高抽放系統瓦斯濃度,準確設定邊打邊抽時的抽放負壓,在前人研究的基礎上設計了一種智能化控制鉆場抽采負壓防止瓦斯超限的裝置。

1 工程背景

高瓦斯以及具有煤與瓦斯突出危險的礦井主要通過施工各種類型的瓦斯鉆孔來降低煤層瓦斯濃度或者消除突出危險。為了避免鉆孔施工過程中噴孔造成瓦斯超限,在鉆孔施工過程中一般在孔口安設各種類型的防噴孔裝置。目前井下使用鉆孔防噴孔裝置時,其裝置體積和抽采負壓的大小常常根據經驗選取,人為隨意性大,且不能及時根據鉆孔瓦斯涌出量做到及時調整。當噴孔時產生的煤渣、瓦斯和水超出孔口緩存裝置和抽采負壓的抽采能力范圍時,大量的瓦斯沿著孔口緩存裝置溢出到巷道內,導致瓦斯超限,如果抽采系統負壓閥門開啟角度過大又會導致大量的空氣進入瓦斯抽采系統,降低瓦斯抽采系統的瓦斯濃度,不利于瓦斯清潔利用。

2 設計原理

根據大量的現場實測,當鉆孔孔口防噴緩沖裝置內抽放負壓保持在-0.4 kPa時,既能保證鉆孔內的瓦斯涌出鉆孔后及時被瓦斯抽采系統抽走,又能保證煤渣、水不過多混入瓦斯抽放系統,以水汽狀態混入瓦斯抽采系統的水分液化后被抽采系統各級的自動放水器排出,避免積水對抽采系統的穩定性造成影響。該研究主要是通過監測孔口防噴緩沖裝置內部的負壓變化情況來及時調整抽采系統負壓控制閥門,當大量瓦斯涌出鉆孔時,孔口防噴緩沖裝置內部壓力升高,監測傳感器按照設定程序開啟閥門,保證負壓為-0.4 kPa左右,避免瓦斯溢出孔口防噴緩沖裝置導致巷道瓦斯超限。

3 工程設計

該抽采鉆孔負壓智能化控制裝置主要包括:煤氣水分離裝置、集氣裝置和智能負壓控制系統3個部分。

3.1 裝置構成

煤氣水分離裝置安裝在鉆孔孔口,前端和鉆孔孔口的法蘭盤連接,中部預留鉆桿通過位置,裝置內部加設過濾煤渣的濾網,側面通過抽放管路與集氣裝置連接,下側留有煤渣和水排泄的出口。

集氣裝置主要包括集氣箱和二次除渣放水裝置,一側通過抽放管路與煤氣水分離裝置相連,另一側接入礦井抽采主管路系統。主要對煤氣水分離裝置涌出的瓦斯進行抽采,并把跟隨瓦斯氣流一起涌入到抽采系統中的煤渣、水與瓦斯氣體進行二次分離處理。

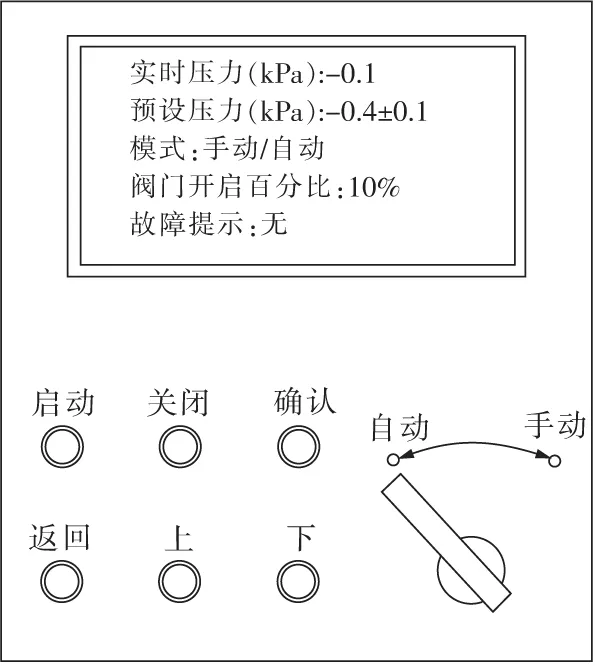

智能化抽采負壓控制系統主要由壓差傳感器,電控閘閥、可視化電控箱、電源以及連接線路等組成。在連接煤氣水分離裝置與集氣裝置的抽放管路上安裝一個電控閘閥,并且在煤氣水分離裝置上或者其與電控閘閥中部的預抽管路上安設一個壓差傳感器(該傳感器壓力值為預抽管路內部與鉆場周圍的壓差,以下內容提到的壓力值為此概念)。電控閘閥開啟到最大或者動作受阻時有停止動作的能力,避免燒壞電機,并在顯示器上顯示故障狀態。壓差傳感器和電控箱通過信號線路連接。電控箱與電源、電控閘閥通過電纜相連。電控箱包含啟動(初始化)按鈕、關閉按鈕、預設工作壓力調整按鈕(上和下),自動和手動換向桿(自動模式下電源送電后該系統自動進行初始化作業,無需人工干預;手動模式下需要重新按下“啟動”按鈕,確保設備再次進行初始化作業),確認和返回按鈕。整個系統(從監測到壓力變化到主機計算,最后到閘閥開始動作)的反應時間小于10毫秒。另外考慮到氣流喘動引起的壓力波動,預設工作壓力在設置時包含2部分,即基礎值與波動值,比如基礎值設置為-0.4 kPa,波動值設置為±0.1 kPa,則預設的工作壓力為-0.3~-0.5 kPa。電控閘閥為DN100(也可以根據實際需要調整)。裝置結構如圖1所示,可視化電控箱界面如圖2所示。

圖1 抽采鉆孔負壓智能化控制裝置Fig.1 Intelligent control device of negative pressure of extraction borehole

圖2 可視化電控箱界面Fig.2 Interface of visual electronic control box

3.2 各種工況設備的操作

初始化:電源送電后點擊電控箱“啟動”按鈕進行初始化作業,閘閥從當前狀態關閉,然后再開啟至最大狀態,然后逐漸變小,直到壓力監測設備反饋為預設工作壓力(預設工作壓力可以通過電控箱設置)后閘閥停止動作,完成初始化作業。此動作達到了檢測壓力傳感器是否正常,標定閘閥角度,調整達到預設工作壓力時的閘閥角度3個目的。

正常打鉆狀態:在正常施工抽采鉆孔時,電控閘閥開啟,壓差傳感器監測壓力為預設工作壓力(此處以預設工作壓力為-0.3~0.5 kPa為例,預設工作壓力可根據抽采系統的負壓與實際施工情況決定,并通過電控箱調整)。此時可實現對抽采鉆孔的邊打邊抽。

噴孔狀態:此時大量的瓦斯氣體通過鉆孔涌入抽放管路,導致抽放管路內的壓力突然增大。當壓力傳感器監測到抽放管路壓力大于-0.3 kPa時,電控箱的控制裝置啟動,控制電控閘閥逐漸增大,保證抽放管路的壓力恢復到-0.3~-0.5 kPa,從而避免煤氣水分離器內的瓦斯泄露到巷道中。①噴孔結束或者噴孔強度減弱時,煤氣水分離裝置下側的抽放管路內部壓力小于-0.5 kPa,并持續30 s時(默認此時噴孔結束或者噴孔強度減弱),電控箱控制減小電動閥門開啟角度,確保抽放管路壓力恢復到-0.3~-0.5 kPa,以此循環直至穩定;②噴孔強度突然變大時,煤氣水分離裝置下側的抽放管路內部壓力大于-0.3 kPa,電控箱立即控制增加電動閥門開啟角度,確保抽放管路壓力恢復到-0.3~-0.5 kPa,避免煤氣水分離裝置處的瓦斯泄露到巷道內。

抽放主管路:當抽放主管路負壓變大時(例如瓦斯抽采泵站頻率改變),此時抽放管路內壓力小于-0.5 kPa,并持續30 s時電控箱的控制裝置啟動,逐漸減小電控閘閥開啟程度,保證工作壓力范圍為-0.3~-0.5 kPa,避免過多的水和空氣進入抽采系統;當抽放主管路負壓變小時,此時抽放管路內壓力大于-0.3 kPa,電控箱的控制裝置立即啟動,逐漸增加電控閘閥開啟程度,保證工作壓力范圍為-0.3~-0.5 kPa,避免煤氣水分離裝置處的瓦斯泄露到巷道內。

電控閘閥:電控閘閥開啟角度在手動模式或者斷電情況下可以手動調節,保證特殊情況下可以人工控制。

鉆場鉆孔施工完畢拆卸設備前點擊“關閉”按鈕,閘閥關閉切斷負壓,然后將設備調為手動擋,搬家過程中手動模式下設備不會動作,避免設備誤動作導致損壞。再到新鉆場第1次使用時點擊“開始”按鈕調為自動擋,通過此操作可以保證鉆場作業期間非正常停電后再次送電時該系統能夠不要人工干預就正常工作。

3.3 電控箱主要功能介紹

記錄提前預設的程序:包括顯示屏,能夠顯示壓力傳感器實時傳回的壓力值、預設的工作壓力、自動或手動模式、電控閘閥開啟百分比、故障提示;能夠調節預設工作壓力,考慮到氣流喘動引起的壓力波動,預設工作壓力在設置時包含2部分,即基礎值與波動值,比如基礎值設置為-0.4 kPa,波動值設置為±0.1 kPa,則預設的工作壓力為-0.3~-0.5 kPa。操作區域功能包括啟動、關閉、確認、返回、上和下6個按鈕,自動和手動模式換向桿。

顯示屏:顯示壓力傳感器實時傳回的壓力值、預設的工作壓力、自動或手動模式、電控閘閥開啟百分比、故障提示。

啟動、自動檔按鈕:點擊“啟動”按鈕后,系統開始初始化作業,閘閥從當前狀態關閉,開啟至最大狀態,然后逐漸變小,直到壓力監測設備反饋實時壓力為預設壓力(預設工作壓力可以根據各個礦井情況通過電控箱設置)閘閥停止動作,完成初始化作業。設備初始化后調為自動擋,通過此操作可以保證鉆場作業期間非正常停電后再次送電時該系統無需人工干預就能正常工作。

關閉、手動擋按鈕:鉆場鉆孔施工完畢拆卸設備前點擊“關閉”按鈕,閘閥切斷負壓,然后將設備調為手動擋;此時設備閘閥不再根據壓差傳感器反饋而動作,以免設備搬家時意外動作導致設備損壞。

上、下按鈕:上、下按鈕可以在屏幕中上下選擇需要修改和查閱的項目,如果涉及調整數值大小時可以增加和減小數字。

確認、返回按鈕:“確認”按鈕可以進入當前處于選擇狀態的項目,以便進行修改或者查閱等操作。“返回”按鈕用于修改操作完成后回到上一級菜單。

4 結論

(1)智能化控制鉆場抽采負壓防止瓦斯超限裝置中安設于煤氣水分離裝置或者抽放管路上的壓力傳感器為壓差傳感器,用于監測管路內部與巷道大氣壓力的壓差值,而不是采用普通的壓力傳感器,能夠增強該系統的適應性和操作的便捷性,避免了針對各海拔高度礦井在不同氣壓條件再次調整壓力的弊端。

(2)智能化控制鉆場抽采負壓防止瓦斯超限的裝置彌補了目前常用方案的弊端,采用簡單的孔口煤氣水分離裝置,簡化了孔口裝置,并且通過壓力監測來智能調節抽放負壓的大小,最大限度地減少了空氣的吸入,并且保證了鉆孔在各種瓦斯涌出狀態下瓦斯能被及時抽入瓦斯抽放系統,避免了人為手動調整負壓閥門的不及時性和隨意性,提高了鉆場瓦斯管控的科學性和可靠性。對于后期采用瓦斯發電的礦井,減少空氣進入瓦斯抽放系統有利于提高瓦斯抽放系統的瓦斯濃度,能夠提高瓦斯的利用率。

(3)該裝置增加了集氣裝置,包括集氣箱和自動放水器2個部分,能夠第2次去除瓦斯氣流中的煤渣和水分,避免煤渣和水分影響瓦斯抽采系統的穩定性。

(4)智能化控制鉆場抽采負壓防止瓦斯超限的裝置能有效處理噴孔時產生的煤渣、水分和瓦斯,對于減少瓦斯超限事故、保障鉆孔施工人員安全、瓦斯的清潔利用具有重要意義。