擋風墻在篦冷機中的應用

黃達通,劉登強,薛俊東

阿爾及利亞ZAHANA 4 500t/d 水泥熟料生產線燒成系統窯頭采用德國IKN 公司的Pendulum 篦冷機,篦冷機配備擋風墻用于提高篦冷機系統熱回收效率。本文主要對篦冷機擋風墻的結構、工作原理及其使用情況進行介紹,與業內同仁共享。ZAHANA水泥熟料生產線項目基本配置見表1。

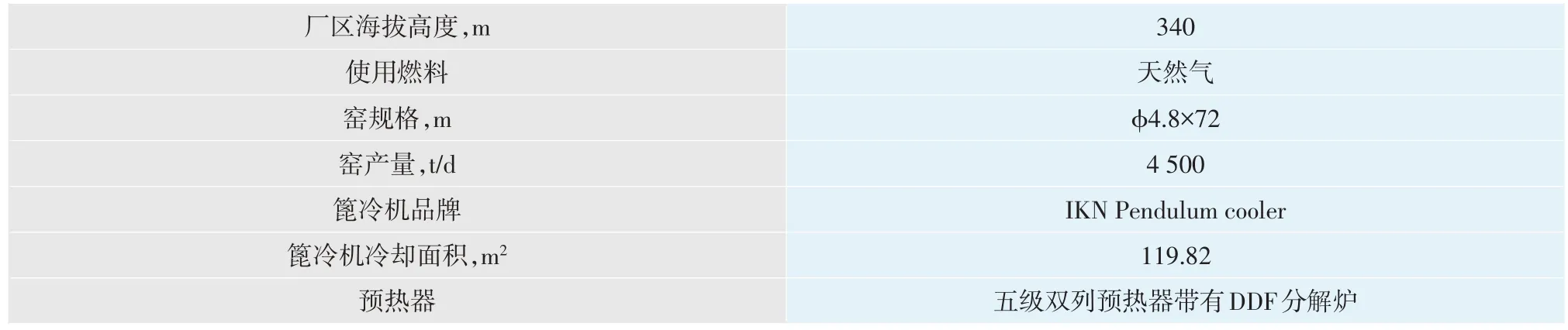

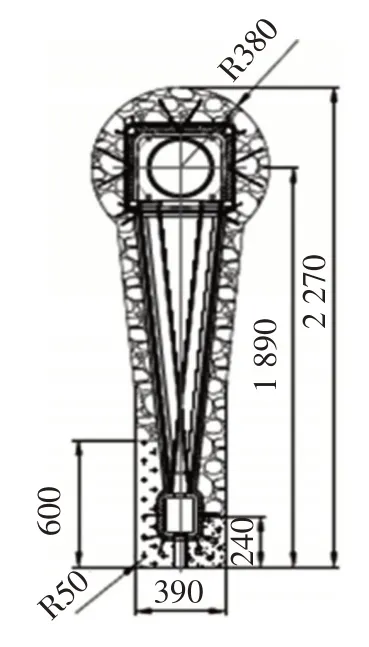

表1 項目基本配置

1 擋風墻結構與工作原理

篦冷機擋風墻可將篦冷機熱回收區與冷卻區隔開,防止高溫氣體被窯頭風機抽出,有效提高篦冷機熱回收效率,降低篦冷機余熱風溫。

1.1 擋風墻結構

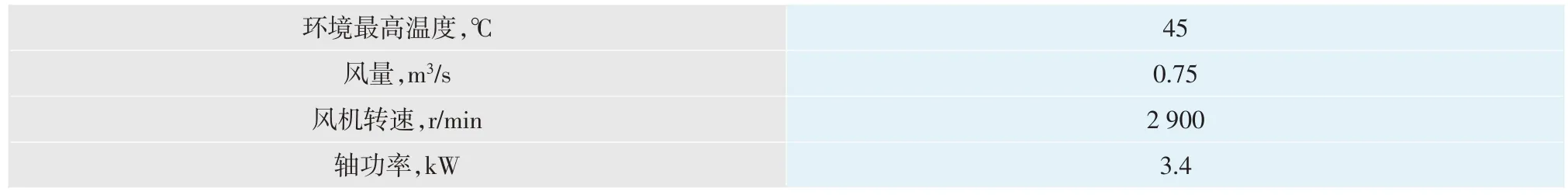

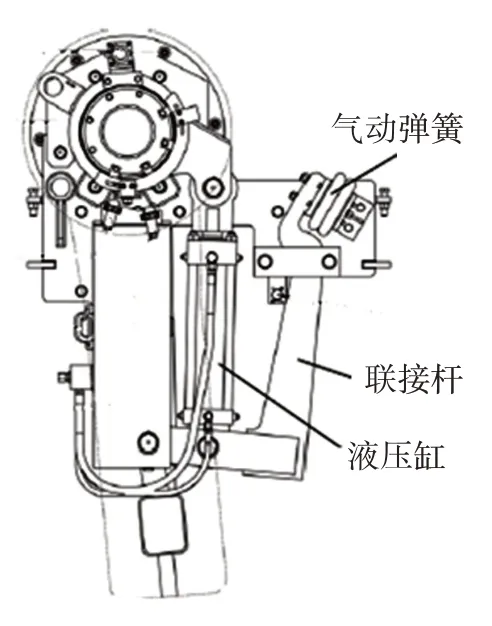

擋風墻由方形耐熱鋼管制成,呈多排布置,主管上有22 個φ20mm 的排風口,該排風口也被稱為Coanda噴嘴。擋風墻內部結構見圖1,Coanda噴嘴見圖2。擋風墻上部是中空軸,懸掛于篦冷機頂部,兩臺冷卻風機安裝在中空軸上,可隨軸旋轉。風機從中空軸的兩側鼓風,由Coanda噴嘴排出,用于冷卻擋風墻。冷卻風機參數見表2。中空軸兩端各有一個液壓缸驅動擋風墻旋轉,在與液壓缸相連接的軸上有一個氣動彈簧,由電磁閥控制充、放氣,液壓驅動機構見圖3。擋風墻在工作位置時,氣動彈簧會給其一個反向力,有大塊熟料推動擋風墻時,易產生角度變化;在擋風墻處于升起狀態時,氣動彈簧會給其一個同向力,以減小液壓系統的負荷;在擋風墻下降的過程中,氣動彈簧會自動放氣以避免液壓系統承受額外負荷。完成擋風墻安裝后,在擋風墻外部敷設耐火澆注料,防止溫度過高損壞內部耐熱鋼管道,耐火澆注料及擋風墻尺寸見圖2,擋風墻外部結構見圖4。中空軸的外套上裝有兩個限位器,用于限定擋風墻的工作區間,角位移傳感器則可以隨時顯示擋風墻當前的角度。

圖4 擋風墻外部結構

表2 冷卻風機參數

圖1 擋風墻內部結構

圖2 Coanda噴嘴

圖3 液壓驅動機構

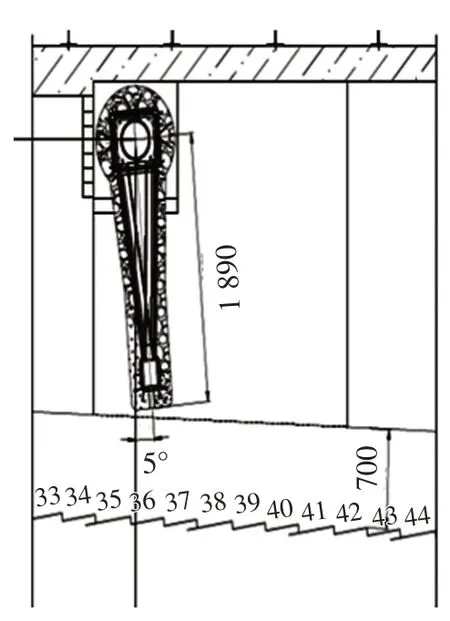

1.2 擋風墻的安裝位置

擋風墻安裝在篦冷機第36 排篦板上方,位于第4 風室(見圖5),該位置是理論上篦冷機熱回收區與后續冷卻區之間的分界線。將擋風墻安裝于此處,既能滿足窯系統在滿負荷生產時所需的風量,又不會超過窯系統所需風量太多,否則會導致高溫風機拉風過大,造成熱量損失,且還會引起窯頭罩正壓,窯頭負壓難以控制。

圖5 擋風墻安裝位置

1.3 擋風墻工作原理

擋風墻操作有手動和自動兩種控制模式。

1.3.1 手動控制模式

在手動控制模式下,操作人員可在高、低限位器之間手動操作擋風墻。擋風墻下降時,氣動彈簧會先排空氣體,此操作既可在現場操作面板上進行,也可以在中控室完成。

1.3.2 自動控制模式

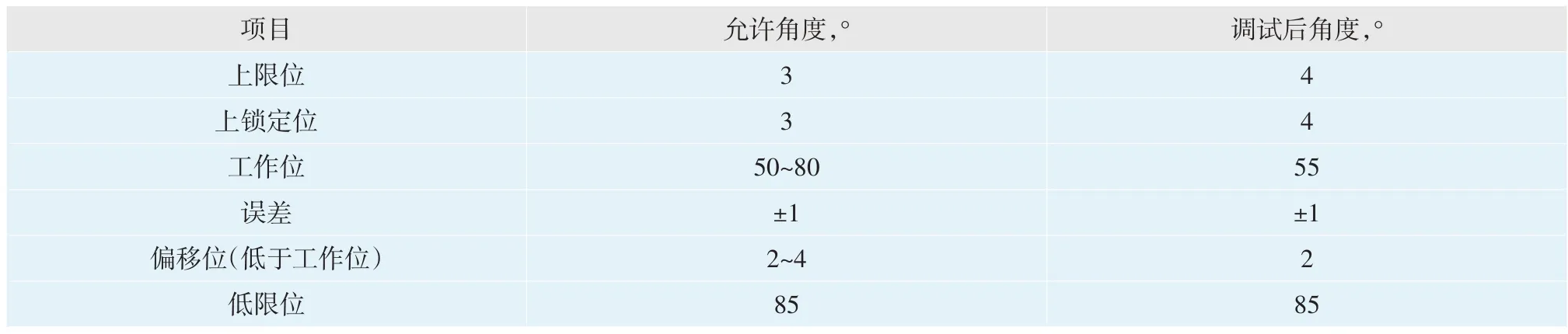

在自動控制模式下,擋風墻會在升降到偏移位后自動停泵。當擋風墻板到達偏移位置后,將被氣動彈簧抬起2°~4°,到達工作位。同時,氣動彈簧的壓縮空氣自動關閉,氣囊內保持0.6MPa的壓強。

在氣動彈簧完全驅動狀態下,若擋風墻仍無法到達工作位置,則將通過中空軸角位移傳感器發出信號,使氣動彈簧泄壓,并以液壓方式上升到高限位置,重新進入自動控制模式。隨后擋風墻再次下降到偏移位,氣動彈簧再次充氣,使擋風墻定位到工作位。如果擋風墻重復上述操作三次后,仍不能到達工作位,則需檢查氣動彈簧的壓強是否足夠(0.6MPa),檢查液壓系統是否存在管路漏油。

當角位移傳感器或氣動系統出現故障時,必須將擋風墻提升到上部限位并關閉自動模式。若電源發生故障時,應急電源應能確保擋風墻冷卻風機的運行。

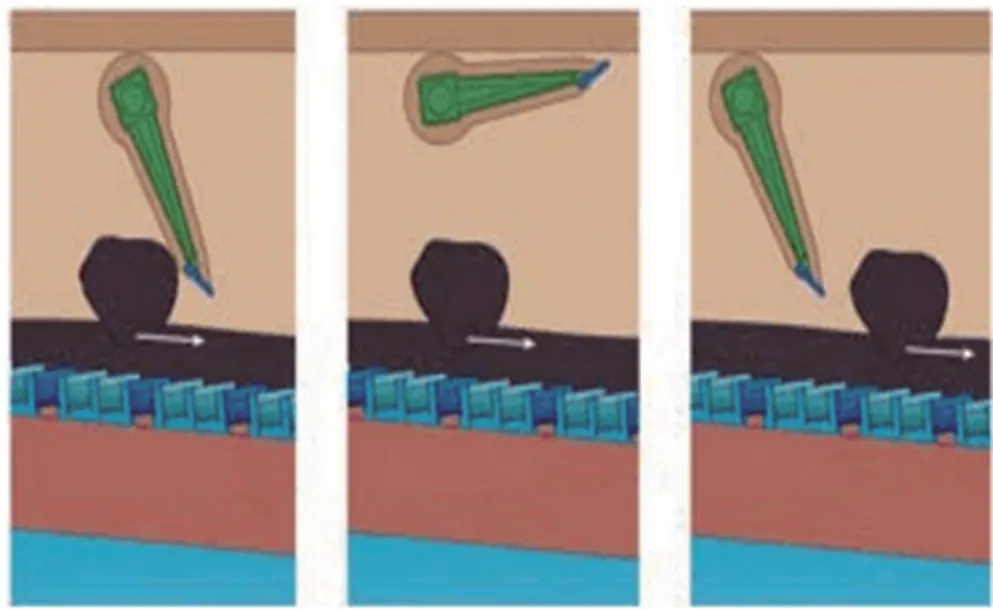

1.3.3 大塊物料處理

當有大塊物料時,高于熟料冷卻篦床平面的大塊物料碰撞到擋風墻后,擋風墻會因受壓而被稍微抬起,引起角度變化,角位移傳感器檢測到角度變化后,擋風墻會自動提升。擋風墻在重新回到工作位置前,會在上限位保持一段時間(設定180s),保持的時間可以通過控制面板調節。

若在復位過程中,擋風墻在一段時間內不能到達偏移位置,則判定為“被未完全通過的熟料塊阻擋”,擋風墻會再次被抬起。若以上操作重復三次仍不能達到偏移位置時,擋風墻將保持在最高位置。出現這種情況后,需人工到現場檢查大塊物料是否已經通過,并適當調節擋風墻在上部限位的保持時間,然后重新啟動自動控制模式。擋風墻的參數設置見表3,擋風墻的工作位置見圖6,擋風墻大塊物料處理過程見圖7。

圖6 擋風墻的工作位置

圖7 擋風墻大塊物料處理過程

表3 擋風墻的參數設置

2 擋風墻的使用情況

2.1 擋風墻的投運條件

在回轉窯點火升溫階段和投料初期,不建議使用擋風墻,擋風墻應處于上限位,中空軸兩側的冷卻風機需開啟。當窯系統運行穩定后,擋風墻方可投入使用,但需做好投運前的準備工作。

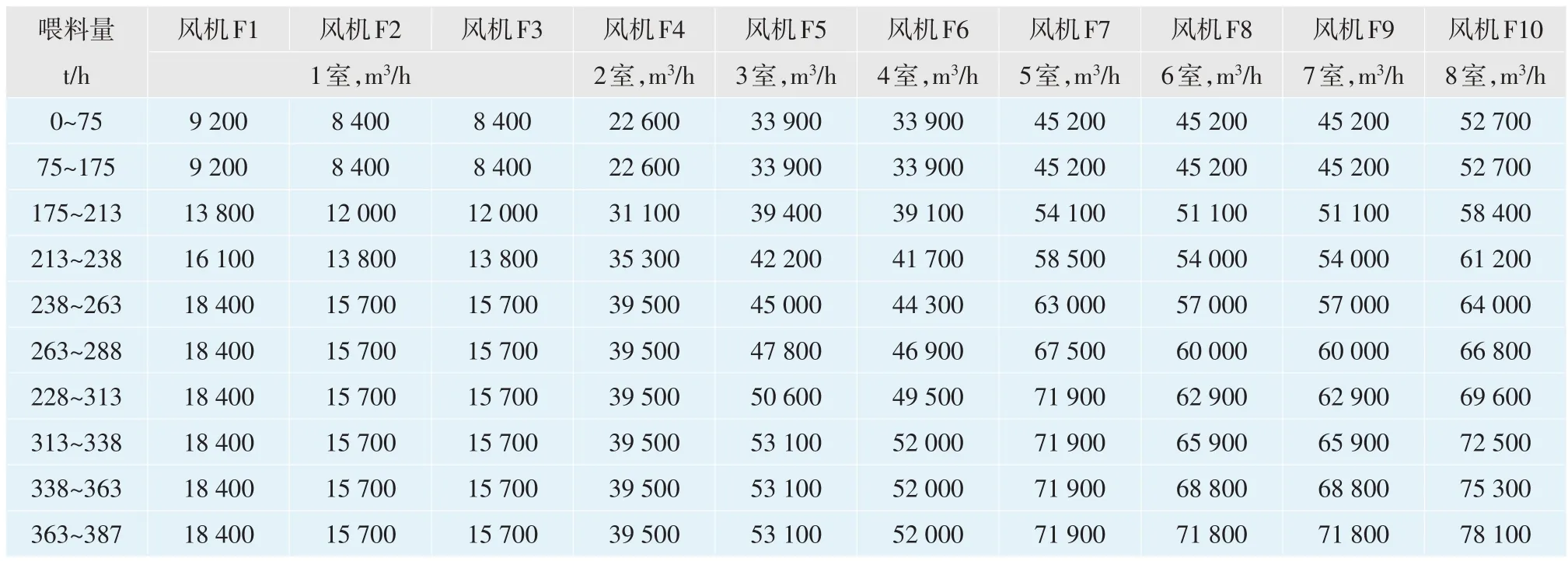

回轉窯喂料量與篦冷機風量的對應關系見表4。當喂料量達280t/h 時,篦冷機風量已達到裝機總風量的90%,需關掉自動控制窯頭罩負壓的PID回路,適當加大高溫風機轉速,將窯頭負壓提高到-150Pa,開啟擋風墻。

表4 回轉窯喂料量與篦冷機風量的對應關系

2.2 擋風墻使用過程中出現的問題及解決辦法

在擋風墻使用過程中,有以下兩個常見問題:一是擋風墻投入初期,窯頭容易形成正壓;二是回轉窯突然止料時,窯頭負壓不好控制。窯頭微負壓由高溫風機控制,由窯頭排風機平衡,只有在保證窯內通風的情況下,才能用窯頭的一次風機自動調節窯頭負壓。如果在沒有保證窯內通風的情況下,強行用窯頭風機來保證窯頭罩負壓,則會造成窯頭罩內溫度過高,窯頭罩的使用壽命大大縮減,窯頭罩頂部的澆注料很快被燒掉,同時,也會使窯內形成還原氣氛,極易出現黃心熟料。

2.2.1 擋風墻啟動過程中易出現窯頭罩正壓

即使提前增加高溫風機轉速和窯頭負壓,也不能完全避免出現窯頭罩正壓的情況。當窯頭罩出現正壓時,首先應迅速減小第3 風室F6 風機開度,然后減小第2風室F5風機開度,最后調整第4風室F7風機。因為擋風墻位于第4風室第36排篦板上方,對應的是F7風機,但該風室大部分風量由窯頭風機排出,所以調節F7 風機風量變化不明顯。因第3 風室F6 風機風量大,調節后風量下降快,能使窯頭罩快速產生負壓,所以先調節第3 風室風量,再細調第2~4風室的風量,逐步把總風量分配到第2~4 風室風機上。在調節過程中應始終觀察窯尾氧含量的變化,保證窯尾氧含量不低于2.5%。因為需要用第1風室的風壓控制篦床的速度,所以對第1風室的風機不作調整。

最好在回轉窯喂料量達90%后使用擋風墻,如在低喂料量時使用,則會造成高溫風機相對拉風過大,“料少風多”會導致預熱器系統不穩定。擋風墻第一次啟動成功后,隨著回轉窯喂料量的增加,高溫風機轉速也會相應增加,而篦冷機增加的風量主要在第4風室之后,即可逐步用窯頭排風機控制窯頭負壓。

擋風墻投入使用后,離料床的高度只有200mm,雖然仍可通過窯頭排風機來控制窯頭負壓,但實際控制效果會下降很多。

2.2.2 突然止料時,窯頭正壓難以控制

窯操作系統配置有安全聯鎖,若觸發了窯止料聯鎖條件,窯速會自動下降到0.5r/min,篦冷機風量會自動降至喂料量為0t時的風量,分解爐會自動止火,窯尾排風機和高溫風機也會自動降速。為避免窯系統突然止料后,高溫風機降速,篦冷機風量降低相對滯后造成的影響,我們將擋風墻的提升同窯的止料進行了聯鎖,即,在窯止料條件觸發的同時,擋風墻會自動升起,并保持在最高位。這樣即可有效解決突然止料時,窯頭正壓難以控制的問題。

3 擋風墻應用效果

使用擋風墻后,窯系統二、三次風溫有了較大提升,熱回收效率提高,熱耗降低,篦冷機余熱風溫也隨之下降。擋風墻使用前后的參數對比見表5。

表5 擋風墻使用前后的參數對比

(1)節省燃料效果明顯。由于二、三次風溫的提高,窯頭及分解爐天然氣使用量明顯減少,每年可節省天然氣3 875 598m3。隨著篦冷機出口溫度的下降,窯頭熱交換器冷卻風機的轉速由40Hz 下降到35Hz,窯頭風機功率也由原來的178~181kW小幅波動下降到177kW 穩定運行。從月統計用電量比較,使用擋風墻后,節電效果并不明顯。

(2)擋風墻投入使用前,窯頭罩負壓的波動在-110~-20Pa 之間,投入使用后,擋風墻窯頭罩負壓波動范圍變小,基本穩定在-55~-45Pa。

(3)篦冷機內飛砂減少,可見度有所提高。

(4)擋風墻的使用,證明了窯頭負壓的形成是由高溫風機風量的調節控制來實現的。只要窯內出現結圈,窯尾縮口出現結皮增厚,或是分解爐下縮口結皮增厚,即可明顯看出窯頭負壓有所下降,窯內通風不良,需及時清理窯尾煙室、分解爐縮口等易結皮且不易發現的部位。