槽式輸送機的檢測調整維修一體化服務

余祥,張廣廷,師美高,劉長潤,吳鵬

1 引言

槽式輸送機是水泥熟料生產線的重要輸送設備,承擔著回轉窯生產熟料的轉運工作,其運行狀態關系到回轉窯能否連續長周期穩定運行,是保證窯系統正常運行的關鍵設備。

隨著運行時間的增長,槽式輸送機往往會存在部件磨損和部件維修更換后不能有效標定位置中心,軌道中心線與頭、尾輪縱向中心線不一致,新舊部件不吻合、不統一等問題。設備在運行中會出現異響、振動、跑偏磨損,嚴重時會造成脫軌,需進行停窯處理,嚴重影響了回轉窯的正常穩定運行。

通過實施“檢測+調整+維修”一體化規范服務,可按照標準規范查找處理槽式輸送機運行中存在的問題,調整軌道中心線與頭、尾輪縱向中心線,及時消除運行隱患。近幾年的生產實踐表明,實施一體化服務后,槽式輸送機運行狀態明顯改善,運行效率逐年提升,設備故障率得以降低,確保了回轉窯系統設備的長周期連續穩定運行。

2 槽式輸送機檢測

2.1 檢測項目

(1)頭、尾輪水平度;(2)頭、尾輪縱向中心線的垂直度;(3)上、下軌道與頭、尾輪中心線的偏差及水平度;(4)鏈條、軌道等部件的磨損情況。

2.2 對槽式輸送機穩定運行的影響

2.2.1 頭、尾輪水平度

槽式輸送機頭、尾輪水平度發生較大偏差時,會導致鏈輪歪斜、偏載,發生異響,鏈條單邊磨損,鏈條與鏈輪齒片內側磨損、啃齒等;還會導致輸送機頭部傳動部位在運行過程中產生較大振動,影響頭輪穩定運行。

2.2.2 頭、尾輪縱向中心線的垂直度

頭、尾輪縱向中心線的垂直度是判斷頭、尾輪輪軸是否平行的重要指標。頭、尾輪輪軸歪斜會導致槽式輸送機整體偏斜,頭、尾輪縱向中心線基準跑偏,影響槽式輸送機的運行穩定。

2.2.3 上、下軌道與頭、尾輪中心線偏差及水平度

軌道中心與頭、尾輪中心偏差大,意味著兩中心位置不一致,會導致運行中槽式輸送機向一側偏斜,磨損軌道及滾輪等部件。磨損嚴重時,軌道內側間距過大,易導致脫軌事故。

2.2.4 鏈條、軌道等部件的磨損

槽式輸送機的部件磨損程度超出規范要求后,會改變其原有的運行狀態。如裙板螺栓孔、鏈條螺栓孔磨損變成腰型孔后,裙板會產生晃動,影響滾輪運行,導致滾輪偏斜,進而造成跑偏,發展成非正常磨損。滾輪磨損及規格型號不一,裙板與軸座中心偏斜,會造成設備脫軌及其他運行事故。

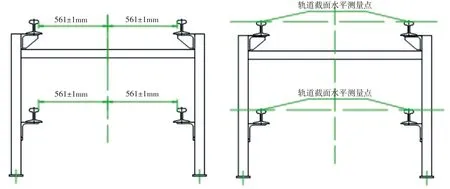

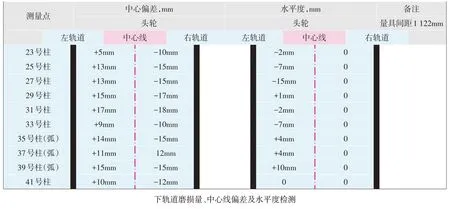

3 槽式輸送機調整

(1)2019年11月底,ZY公司6號槽式輸送機檢測結果顯示,下軌道在弧度段至頭輪位置,中心線位置向左偏離10~15mm 以上,同時水平左側偏低5mm 以上,超出標準規范(中心偏差±2mm、水平度±2mm)的要求。運行中,在右側的滾輪與軌道內側接觸磨損,導致部分軌道工作面寬度磨損超出規范要求(磨損標準<10mm),同時,經檢測,上軌道工作面寬度磨損也超出了標準規范要求,ZY 公司6號槽式輸送機檢測定位及下軌道檢測數據見圖1、圖2。

圖1 ZY公司6號槽式輸送機檢測定位

圖2 ZY公司6號槽式輸送機下軌道檢測數據

根據檢測結果,對磨損的上軌道進行了更換,同時按照標準規范,對中心有偏差的下軌道和新更換的上軌道進行了校正、調整。調整后,滾輪與軌道兩側均有約5mm的間隙,不再磨損軌道內側,帶負荷運行時無跑偏現象。

通過對系統進行檢測調整,有效解決了該公司槽式輸送機運行存在的問題。截至2020 年12 月,該生產線已連續運行達365d,槽式輸送機運行正常,無故障發生,有力保障了回轉窯系統設備的長周期連續運行。

(2)2020 年3 月,QX 公司 1 號槽式輸送機檢測數據顯示,上軌道在弧度段、頭部位置,中心線向右側偏移10mm,下軌道整體向右側偏移10~18mm,超出規范標準要求。現場分別對超出標準的上、下軌道進行了調整,同時對滾輪及裙板也進行了調整。調整后,跑偏情況明顯改善,滾輪輪緣與軌道無接觸磨損。QX公司1號槽式輸送機調整前后示意見圖3、圖4。

圖3 QX公司1號槽式輸送機調整前

圖4 QX公司1號槽式輸送機調整后

4 “檢測+調整+維修”一體化服務實施案例

(1)CQ 公司1號槽式輸送機檢測數據顯示,軌道磨損和中心偏差均超出規范要求,存在安全隱患。2020 年1 月,我公司組織實施了“檢測+調整+維修”一體化服務,在更換軌道部件時,按照槽式輸送機檢測技術標準進行檢測定位。首先,用經緯儀等檢測儀器測量頭、尾輪縱向中心線,標定軌道中心。然后,將專用工裝放置在兩并列軌道上,固定軌道內側的間距,調整新裝上、下軌道中心與頭、尾輪中心線一致。實施一體化服務后,改變了以往僅維修更換備件,不進行有效的頭、尾輪中心線找正標定的維修方式。截至目前,回轉窯系統已運行一年,槽式輸送機運行穩定,無跑偏現象。1 號槽式輸送機現場中心標定及軌道調整情況見圖5。

圖5 CQ公司1號槽式輸送機現場中心標定及軌道的調整情況

(2)XC 公司2號槽式輸送機的檢測數據顯示,2 號槽式輸送機各部件的磨損程度已接近更換標準,需在下一個周期進行更換、校正調整。2020年3 月,XC 公司利用淡季檢修時機,對磨損部件進行了更換,由我公司組織實施“檢測+調整+維修”一體化服務,按槽式輸送機的檢測技術規范,將輸送機調整至安裝標準狀態。調整后,設備運行振動異響情況明顯改善,滾輪輪緣與軌道內側有約5mm的間隙,無接觸摩擦,目前槽式輸送機已穩定運行一年多,未出現過跑偏現象,調整情況見圖6。

圖6 XC公司2號槽式輸送機滾輪輪緣與軌道內側無接觸摩擦

(3)JD 公司1 號槽式輸送機檢測數據顯示,其各部件的磨損程度接近更換標準,需在下一個周期進行更換、校正調整。2021 年3 月,JD 公司利用淡季檢修時機,對1 號槽式輸送機備件進行了更換,由我公司組織實施“檢測+調整+維修”一體化服務,按槽式輸送機的檢測技術規范將其調整至安裝標準狀態。調整后,設備運行振動異響情況明顯改善,滾輪輪緣與軌道內側無接觸摩擦,無跑偏現象,目前設備運行正常。

5 結語

通過對槽式輸送機實施“檢測+調整+維修”一體化服務,減少了槽式輸送機滾輪與軌道內側的磨損,降低了運行摩擦阻力,設備跑偏磨損及運行振動、異響情況明顯改善。經統計,2019年我公司因槽式輸送機脫軌及滾輪磨損等造成的故障停機時間同比2018 年下降了30%,2020 年故障率較2019年同比下降了71%,回轉窯系統設備的平均運行周期提升約15d。實踐證明,每3~4 年對槽式輸送機進行1 次系統檢測調整,是降低設備故障率、提升回轉窯設備長周期連續穩定運行的有效措施。