熔融石英玻璃制備工藝研究進展

譚琦,趙毅,劉磊

1.中國地質科學院鄭州礦產綜合利用研究所, 河南 鄭州 450006;

2.國家非金屬礦資源綜合利用工程技術研究中心, 河南 鄭州 450006;

3.自然資源部高純石英資源開發利用工程技術創新中心, 河南 鄭州 450006

石英玻璃由單一的二氧化硅成分構成,其Si-O鍵呈短程有序、長程無序排列,因此具有普通玻璃無可比擬的優異的物理化學性質。石英玻璃具有純度高、化學穩定、光譜透過寬、抗熱沖擊、耐高溫變形、耐宇宙射線和耐輻射、電絕緣等特點,被新材料領域專家譽為“玻璃之王”[1],廣泛應用于半導體、航空航天、激光核技術、光纖通信、慣性導航等領域[2-4],是國家戰略性產業和支柱型產業發展中不可代替的高純基礎材料[5]。

石英玻璃的分類方法較多,根據制備原料的不同可以將其分為天然石英玻璃和合成石英玻璃。天然石英玻璃采用天然石英礦物資源為原料制備,合成石英玻璃采用SiCl4、有機硅等含硅化合物為原料通過化學合成制備。根據外觀可以分為透明石英玻璃和不透明石英玻璃[6],兩者的區別在于石英玻璃中氣泡含量的不同,透明石英玻璃的制備條件遠比不透明石英玻璃嚴苛,其應用范圍也遠大于后者。近年來,國內外的工業及學術界研究重點多集中于合成石英玻璃,缺乏對天然石英玻璃制備工藝的總結與梳理,因此本文主要介紹的是采用天然石英原料熔制的透明石英玻璃(又稱為熔融石英玻璃)原料的質量要求、制備工藝、工藝改進措施、存在的問題及發展建議。

1 熔融石英玻璃原料的質量要求

熔融石英玻璃的傳統原料是天然水晶。隨著多年的開采與利用,我國水晶資源已近枯竭,因此人們不斷探索新的石英玻璃原料礦種。迄今發現可用于制備熔融石英玻璃的原料按照不同成因主要分為巖漿巖型石英(花崗巖型石英)、高溫變質巖型石英和高溫偉晶巖型石英[7]。這些類型的石英分布廣泛、儲量巨大,是生產熔融石英玻璃原料的豐富來源。但是我國用于制備熔融石英玻璃的高純石英無法自給自足,嚴重依賴國外進口。

由于石英礦物學特征及石英玻璃制備工藝的復雜性和多樣性,目前仍沒有確定熔融石英玻璃原料的質量標準。熔融石英玻璃原料的提純和熔制實踐經驗表明,影響石英玻璃質量的原料特征主要是雜質元素的種類與含量、包裹體、粒度分布與晶體形狀[8]。

1.1 熔融石英玻璃原料純度

熔融石英玻璃的SiO2含量在99.9%以上,這就要求其原料必須是高純石英砂。表1 為不同應用領域的熔融石英玻璃中雜質和羥基含量要求。判斷熔融石英玻璃原料純度高低的指標是原料中堿金屬(Li、Na、K)、過渡金屬元素(Fe、Cr、Mn、Ni、Cu)以及Al、B 和Ti 等金屬元素含量的多少[9]。如果原料的純度不夠,則生產出來的熔融石英玻璃會產生各種問題,如氣泡氣線、雜質、羥基含量高、析晶嚴重,以至于其各種性能都不能達標[10]。

石英中的雜質主要有晶格雜質和包裹體兩種形式存在,其中晶格雜質主要是由Al3+、Fe3+、B3+、Ti4+、Ge+、P5+等與Si4+原子半徑相近的雜質離子以類質同象形式取代晶格中的Si4+,以及在不等價替換時,為了保持電價平衡,引入Li+、K+、Na+、H+、Fe2+等電價補償離子造成的[11-15]。

過渡金屬元素Fe、Cr、Mn、Ni、Cu 等都有多種氧化態,常呈一定的顏色,對熔融石英玻璃質量影響特別嚴重。比如微量過渡金屬元素會降低熔融石英玻璃的導電性,對儀器的可靠性和預見性起負面作用,還會使其產生色斑或高溫變色,影響透光性能。

石英中Al、B 和Ti 含量與礦床地質有直接關系,Al、B 和Ti 進入石英晶格中產生較強的化學鍵,是石英中最難脫除的雜質元素。這些元素含量過高會嚴重影響石英玻璃的析晶行為,導致石英玻璃硬而脆,強度降低。例如:在拉制單晶硅時,1×10-6的B 會改變單晶硅的目標電阻率性能;在光導纖維中微量的Al就會降低石英玻璃的光傳導等。因此,控制和減少堿金屬元素、過渡金屬元素及Al、B 和Ti 等元素含量是高純石英玻璃原料制備的關鍵技術,也是衡量高純石英玻璃原料的主要技術參數。

1.2 原料中的包裹體

石英雜質的另一個來源是包裹體。天然石英中通常含有礦物包裹體、熔融包裹體和流體包裹體,包裹體的種類和含量主要取決于礦物的成巖環境和結晶學的變化。礦物包裹體主要有長石、云母、金紅石、鋯石、磷灰石、鐵氧化物等,Li、Na、K、Ca、Cs、Al、Fe 是主要的雜質元素[16];熔融包裹體是存在于火成巖和偉晶巖石英中的硅酸鹽熔體的小泡(1~300 μm);流體包裹體主要是CO2、CH4、H2O、H2S 的液態、氣態及氣液混合體,Na、K、Cl 和Ca 是主要的雜質元素[17]。石英中的礦物包裹體和熔融包裹體由于粒度極細且被石英嚴密包裹,很難在不破壞石英晶體的條件下通過選冶方法除掉。流體包裹體對高純石英的影響首先表現在流體包裹體中富含金屬離子,是影響石英純度的主要因素之一。其次流體包裹體在石英熔融過程中不會完全爆裂[18],熔化前未爆裂的流體包裹體會在熔融石英玻璃中形成氣泡缺陷。因此,熔融石英玻璃制備需選用包裹體數量少或已爆破、雜質含量低的原料[19]。

1.3 原料的粒度分布和顆粒形狀

原料的粒度分布不均勻會導致石英玻璃的氣泡和微量晶核的產生。比如在熔制過程中,由于表面活化能的不同,小顆粒石英比大顆粒石英優先熔化,先熔化的石英熔液包覆于未熔化的石英砂表面,使大顆粒不易徹底熔化,形成顆粒缺陷,產生顆粒晶核,加速析晶。此外,小顆粒間隙所包含的氣體量多,增大了熔化排氣難度。不同的石英玻璃熔制工藝所需的原料粒度分布不同,比如,電熔工藝一般要求石英砂的粒度范圍為40~80 目、60~120 目或80~140 目;氣煉工藝一般要求石英砂的粒度范圍為80~200 目;等離子體熔制工藝一般要求石英砂的粒度范圍為120~200 目。一般熔融石英玻璃制品的等級越高,所需的粒度分布范圍越窄[20]。

原料的顆粒形狀也是影響石英玻璃產生工藝氣泡的原因之一。在高純石英砂的熔制過程中,長徑比大的針狀顆粒易形成架棚現象,使下料不暢,導致玻璃制品出現工藝氣泡[20]。為了減少架棚現象,增加石英砂的流動性,要求石英砂為粒狀,長徑比盡量接近1∶1,近似球形。因此,必須對原料的粒度分布與顆粒形狀進行嚴格控制。

2 熔融石英玻璃制備工藝

熔融石英玻璃的制備工藝非常特殊,與一般玻璃制品截然不同。熔融石英玻璃的生產難點主要有:(1)石英原料的熔化溫度高、黏度大,氣泡很難排除。熔融石英玻璃原料純度高,熔點為1 740 ℃,不能加任何助熔劑,熔化后的狀態仍是固體(軟硬程度如20 ℃的瀝青)。當溫度升高到1 900 ℃時,才能成形(軟硬程度如面團)。溫度達到2 200 ℃氣化時,黏度仍很高,氣泡難以排除。(2)熔制過程中盛放高純石英砂的容器難以選擇。迄今為止,可供選擇的只有高純鎢和高純石墨兩種材料制成的坩堝,而高純鎢和高純石墨高溫要被氧化,因此熔化石英玻璃必須在真空或氣氛保護下進行[21]。

根據熱源的不同,熔融石英玻璃的制備工藝可分為三類:電熔法、氣煉法和等離子體熔制法。

2.1 電熔法

電熔法是通過電加熱將坩堝內的粉末狀石英原料進行熔化,隨后經過快速冷卻的玻璃化過程形成石英玻璃,主要有電阻、電弧和中頻感應等加熱方式。我國從20 世紀60 年代開始研制電熔法制備工藝,在引進世界先進技術的基礎上,不斷創新、擴大規模,先后研制出真空常壓工藝、真空加壓工藝、真空加壓再熔拉管工藝和連熔爐工藝。真空加壓再熔拉管工藝是將已熔煉的石英玻璃砣進行二次加熱后,再加工成各種石英玻璃棒、石英玻璃管或石英玻璃板等制品。連熔爐工藝是將熔融態石英玻璃液通過機械設備直接拉石英玻璃制品,自動化程度高,適合大規模生產。這兩種工藝極大地提高了前兩種傳統熔融石英玻璃生產工藝的生產效率和產品質量。

(2)上三疊統鄂拉山組(T3e)。分布于研究區西區中北部,巖性以凝灰熔巖和凝灰巖為主,偶見變粉砂巖,與花崗閃長巖接觸帶具強烈的綠簾石化。該地層為區內主要賦礦層位,尤其是與印支期第二期斜長花崗巖接觸帶形成礦體。

在熔化過程中石英晶體的結構歷經從β-石英到α-石英,再到α-方石英 (同時伴隨有非晶相的產生)的轉變,直至加熱到約 1 723 ℃時開始形成石英熔體[22]。石英粉料的熔化過程通常在高度真空(0.1~10 Pa)的環境中進行,以去除該過程中釋放產生的氣體和降低石英玻璃中的氣泡含量。在真空或惰性氣氛下熔制的熔融石英玻璃中羥基含量低于5×10-6;在氫氣氣氛下熔制的石英玻璃中羥基含量可達到150×10-6,但通過后續的脫羥工藝可降低羥基含量。此類熔融石英玻璃的品質取決于原料的純度,該類產品雜質含量高,難以去除,Al 含量為(30~100)×10-6,堿金屬含量(5~10)×10-6,主要應用于電光源、冶金、化工、半導體等行業。

2.2 氣煉法

工業上氣煉法稍晚于電熔法,是利用氫氧焰將天然石英熔化,然后在石英玻璃靶面上逐漸堆積而成。氣煉法生產的熔融石英玻璃主要用于電光源、半導體工業、球形氙燈(用于火車頭前照燈)等。早期較大口徑的透明石英玻璃管和坩堝是用高純石英砂在專用設備上利用氫氧焰直接熔制。現在常用氣煉法制備石英砣,再將石英砣進行冷或熱加工制成需要的石英玻璃制品。目前,氣煉法技術中的氫氧焰燃燒器多由石英玻璃管制成,有單組和多組之分,其結構的合理性直接關系到生產效率和產品品質。該工藝設備簡單,綜合能耗低,制備的熔融石英玻璃氣泡少,但是產品尺寸誤差較大,易形成不光滑的波紋狀表面。另外,采用氫氧焰制備時,氫氣分子或者是氫氣與氧氣燃燒時生成的水會分別與二氧化硅反應生成羥基,導致產品中羥基含量偏高。

2.3 等離子體熔制法

等離子體熔融是20 世紀60 年代發展起來的高溫技術,其產生方式是電感耦合。電感耦合等離子發生器是一個高頻變壓器,其初級繞組由線圈組成,線圈兩端加高頻電壓使線圈中產生熱量。在高頻電磁場作用下,用氬氣進行引弧,引弧后發生無極放電,繼而產生高頻等離子體,高頻等離子體被引燃后再將氬氣切換為干燥、潔凈的壓縮空氣,并形成等離子火焰。這種等離子火焰溫度比一般溫度高很多,內核溫度可達15 000 K,平均溫度4 000~5 000 K。由于是無極放電,不存在電極污染,工作氣氛為干燥潔凈的壓縮空氣,熔制過程中不會引入外界雜質,因而采用等離子熔制法制備的石英玻璃純度高、羥基含量低。缺點是不能制備大尺寸產品,制備的產品表面有不同程度的凹凸,需進行機械加工及清洗,以達到所需的尺寸精度及表面光潔度[23]。另外,該工藝成本高,難以實現大規模產業化生產。

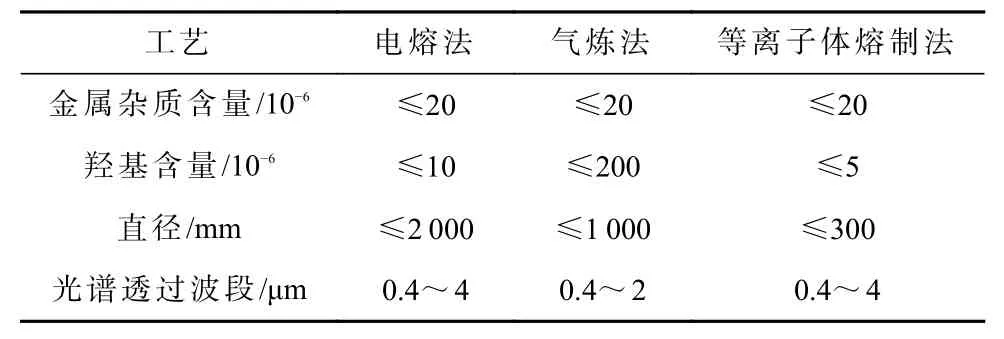

表2 是不同制備工藝條件下熔融石英玻璃各項性能指標[24],由表可見,在相同原材料、不同工藝條件下,熔融石英玻璃中的羥基含量差異很大。其中氣煉法工藝生成的產品中羥基含量最大,這是由于無法避免制備工藝中化學反應所引入的羥基問題[25]。結合這三種工藝特點,等離子體熔制法工藝制備的石英玻璃性能最佳,但由于存在產品尺寸較小的弊端,無法進一步滿足大尺寸石英玻璃制品的市場需求。

表2 不同制備工藝條件下的熔融石英玻璃性能指標Table 2 Performance indexes of fused quartz glass made by different preparation technology

2.4 工藝改進措施

高純石英砂在高溫熔制過程中,會產生氣泡、顆粒、條紋、內應力、羥基等結構缺陷,因此需要通過后續的高溫均化、精密退火、脫羥等工藝進行改進。

2.4.1 高溫均化

高溫均化的過程是不均體的溶解(如未熔融的石英顆粒和氣泡)和分子離子的擴散(如金屬雜質離子和羥基)[26]。高溫均化的工藝參數主要有溫度、壓力、均化時間等,石英玻璃在合適的溫度和壓力條件下,均化一定的時間能有效改善材料的結構均勻性與性能穩定性[27]。

高溫均化工藝需要特制的真空加壓爐,使得石英玻璃在真空環境下升溫,待溫度到達石英玻璃軟化溫度后,充入N2加壓到一定壓力,再升溫到石英玻璃軟化變形、完全熔融的狀態,保持一段時間,石英玻璃結構就會逐漸趨于均勻,最后緩慢降溫。高溫均化可基本消除石英玻璃中10 mm 以上的大氣泡、50 μm 以下的小氣泡、尺寸較小的顆粒和條紋,以及使羥基分布更均勻。但高溫均化不能消除石英玻璃中的熱應力,需通過精密退火工藝來消除[28]。

2.4.2 精密退火

石英玻璃在熔制和熱加工的冷卻過程中,內外溫差會產生熱應力,應力的存在和不均勻分布會大大降低石英玻璃的光學均勻性、機械強度和結構穩定性[29]。精密退火工藝可消除或減小熱應力至允許值,改善由溫差變化造成的密度和折射率不均勻現象,進而提高熔融石英玻璃各項性能[30]。

石英玻璃的退火工藝可分為4 個階段:升溫、保溫、慢冷和快冷。其中,保溫階段是在一定溫度下長時間保溫,石英玻璃的原子結構重新排列,達到穩定的平衡狀態,從而消除應力,使石英玻璃各部分結構趨于均勻[31]。慢冷階段需盡量緩慢和均勻地降溫,保持石英玻璃內外較小的溫差,減小因溫差產生的應力。精密退火工藝中保溫時間、冷卻溫度、加熱與冷卻速度等都是關鍵因素,直接關系到熔融石英玻璃熱應力的去除程度,尤其是降溫階段的控制,盡量保證不產生二次應力。為保證熔融石英玻璃的均勻性,不產生二次應力,理論上應減緩升溫速度、延長保溫時間,降溫過程要高溫慢降,低溫快降。而實際生產過程中,為保證生產效率,退火時間是有限的,應在理論的基礎上,結合客戶需求,制定合適的退火工藝。熔融石英玻璃的退火溫度在1 100 ℃左右,一般采取升溫速度為300~400 ℃/h,保溫3~5 h,隨后以30~40 ℃/h的速度降溫至700 ℃左右,最后便可以自然冷卻至室溫[10]。

2.4.3 脫羥

熔融石英玻璃中的羥基既是雜質缺陷,也是結構缺陷,不僅降低石英玻璃的化學穩定性,促進析晶,增加折射率,且影響紅外光譜透過性,也能改變熔融石英玻璃的熔制性能,因此需要通過脫羥工藝進一步降低熔融石英玻璃中的羥基含量。采用電熔法制備的熔融石英玻璃中,羥基主要來源于高純石英砂原料中的流體包裹體,該材料中的羥基量少且處于亞穩態,加熱較容易去除[32]。采用氣煉法制備的熔融石英玻璃中的羥基主要來源于氫氧焰,氫氣和水極易與二氧化硅中的氧反應生成羥基,該材料中的羥基在較高的溫度下才開始減少,因此需在高溫真空的條件下脫羥。

高溫真空脫羥工藝是將石英玻璃置入脫羥爐的密閉加熱室內,先抽真空至內部壓力達5×10-1~5×10-4Pa,然后將溫度逐漸升至950~1 250 ℃,在升溫過程中約400~500 ℃時放氣量最大,真空度會下降,這時停止加熱,當真空度達到設定的溫度時,再升溫,保持恒溫焙燒5~20 h,同時繼續抽真空保持氣壓穩定在5×10-1~5×10-4Pa。冷卻后恢復常壓,取出樣品。另外,石英玻璃的脫羥效果會受原料純度和制備工藝影響[33]。

3 存在的問題與發展建議

隨著戰略性新興產業的發展,石英玻璃作為特殊新材料,在新能源、半導體、航空航天、光纖通信等領域的需求量逐漸增大,市場空間也在不斷擴大。熔融石英玻璃由于具有原料來源廣泛、制備工藝成熟、尺寸可控等優點,其產量占全部石英玻璃產品的70%~80%。但由于采用天然石英礦物原料,所以原料中流體包裹體和雜質產生的石英玻璃品質問題不能得到根本解決,且我國天然石英資源先天品質不足,提純技術較落后,導致熔融石英玻璃原料大量依賴進口,嚴重阻礙了國內相關行業的發展。

因此,今后應加強熔融石英玻璃原料勘查,開展天然石英資源提純加工技術的創新與升級,滿足國內新興產業對超高純石英砂的需求。在熔融石英玻璃制備工藝方面,應擴大產能,提高熔制設備效率,降低能耗,并且要加強基礎理論研究,揭示原料中的雜質在熔融石英玻璃制備過程中產生的各種缺陷的空間分布與特征,以及缺陷對其物理化學性能的影響,進而為高純石英提純及熔融石英玻璃制備技術優化提供支撐。理論與實際工藝相結合,才能最大限度地優化熔融石英玻璃制備工藝。