飛行器艙段結構可控熱環境虛擬試驗

王則力 巨亞堂 張凱

(北京強度環境研究所,北京 100076)

0 引言

20世紀40年代末,美國貝爾X-1A飛行器突破了音障,人類進入了噴氣式超音速飛行時代。同時,突破音障后帶來的氣動加熱、發動機噴流加熱導致了結構溫度上升,引發了對高溫下飛行器結構強度、剛度、疲勞、氣動彈性等問題的關注。以美國為首的世界軍事大國相繼開始了對飛行器飛行環境和地面模擬加熱試驗技術進行了研究,并在較短的時間內,開發了實用的熱強度試驗技術,建設了相應的試驗設備,開展了全尺寸飛行結構的加熱試驗。早期熱結構的研究主要集中在發展用于精確模擬飛行熱環境剖面的相關試驗技術[1-3]。到了20世紀90年代,隨著NASP(空天飛機)和HSCT(高速民航運輸機)研制計劃的開展,結構熱問題更加突出,對結構熱試驗與熱環境試驗提出了新的要求。飛行器經歷著復雜的熱、力、噪聲等復合環境,單一熱或力環境的地面試驗方法已不適用于復合環境地面試驗,如高溫熱環境很容易使力環境加載機構和工裝失效[4]。

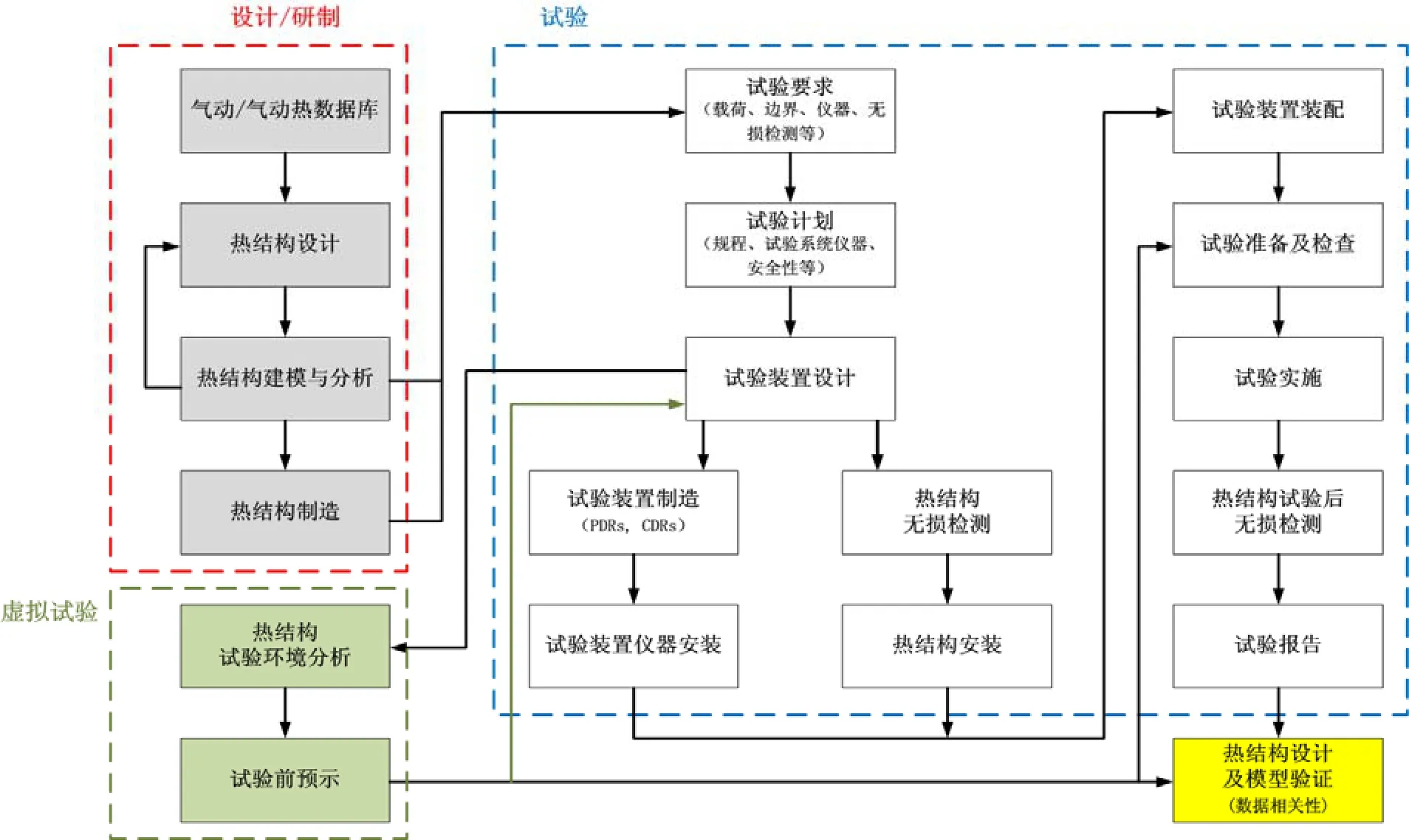

NASA Dryden飛行研究中心熱結構設計及試驗流程中特別指出(如圖1所示),在試驗設計和試驗方案制定階段,需要進行熱結構試驗環境分析和試驗預示研究工作,即熱結構虛擬試驗[5,6]。在試驗方案設計階段進行試驗環境真實邊界的數值仿真分析和試驗預示,能夠在試驗前向試驗負責人員提供更豐富的試驗信息,在試驗后有助于試驗負責人員進行有效的數據分析[7]。

圖1 NASA研究中心熱結構研制試驗流程 Fig.1 Ground test procedure for thermal structure of NASA

新一代高超聲速飛行器、航天輸運系統、導彈武器系統彈體艙段結構經歷著十分復雜的力熱復合環境問題[8]。在傳統飛行器彈體艙段結構力熱復合地面試驗中,飛行時的氣動熱環境通過石英燈輻射加熱器進行模擬[9,10]。與常規的傳熱計算不同,面向地面試驗的熱虛擬試驗,除了針對艙段結構試件自身進行傳熱計算外,還需要考慮試驗邊界,特別是石英燈輻射加熱作用的影響[11,12]。本文介紹了飛行器典型艙段結構的可控熱環境虛擬試驗技術,其中包含了建立地面輻射加熱器的輻射傳熱分析模型,以及熱載荷虛擬試驗的PID(比例-積分-微分)反饋控制方法。針對典型艙段結構開展相應的輻射熱環境虛擬試驗分析。在地面復雜多變試驗環境下,通過與地面實物試驗結果對比,虛擬試驗結果達到了解決工程問題的精度。

1 計算模型及熱載荷控制方法

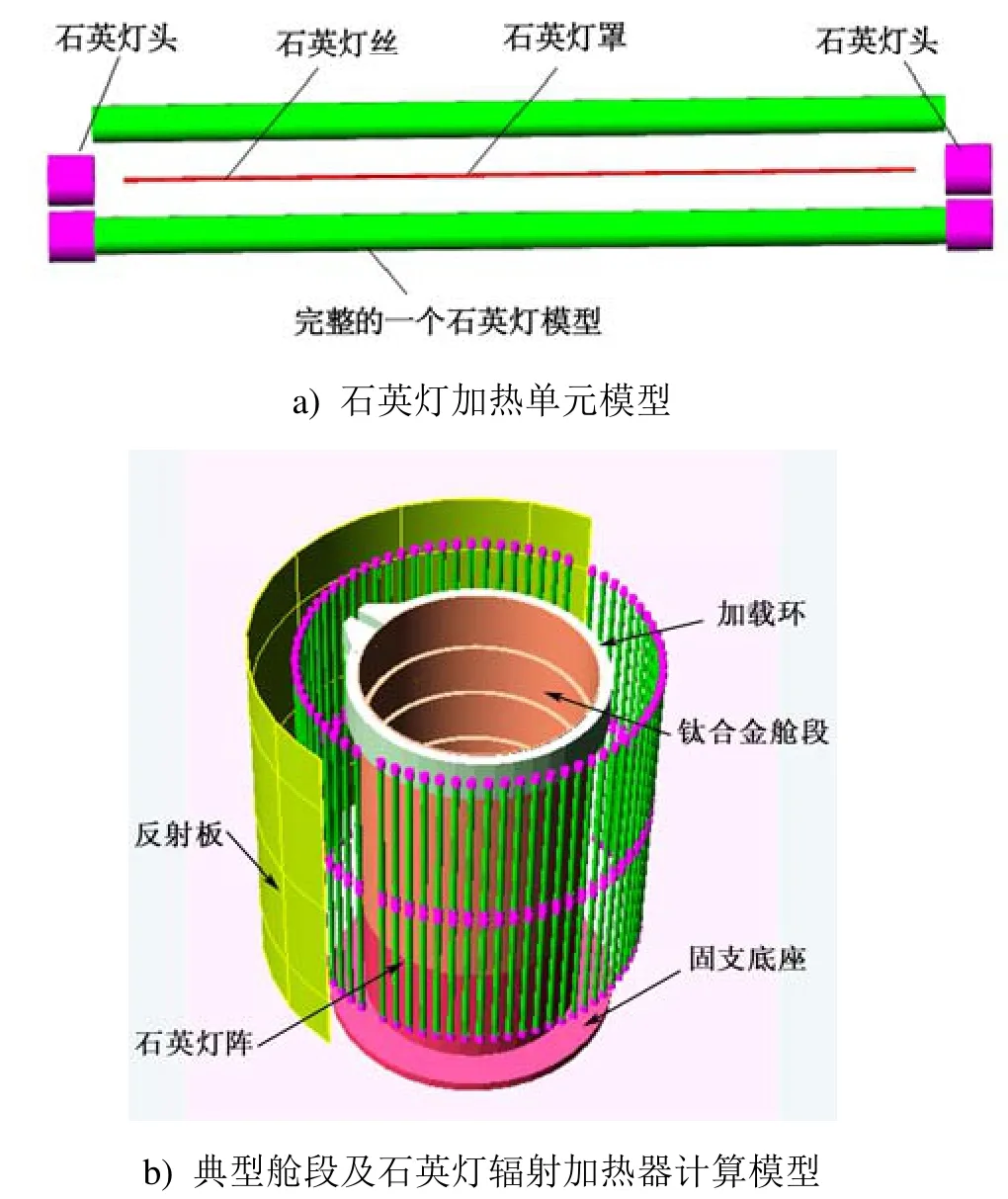

虛擬試驗計算模型如圖2所示,包括典型艙段(直徑400mm,高500mm)、力載荷環境工裝邊界以及石英燈輻射加熱器。按照地面實物試驗的狀態,石英燈輻射加熱器由石英燈陣和反射板構成。石英燈的模型如圖2(a)所示包括石英燈管、石英燈端頭以及鎢絲發熱體。虛擬試驗計算模型(包括試驗件與工裝)與地面實物試驗一致,從而能夠真實反映地面試驗狀態。

圖2 虛擬試驗計算模型 Fig.2 Simulation model of ground test pre-present

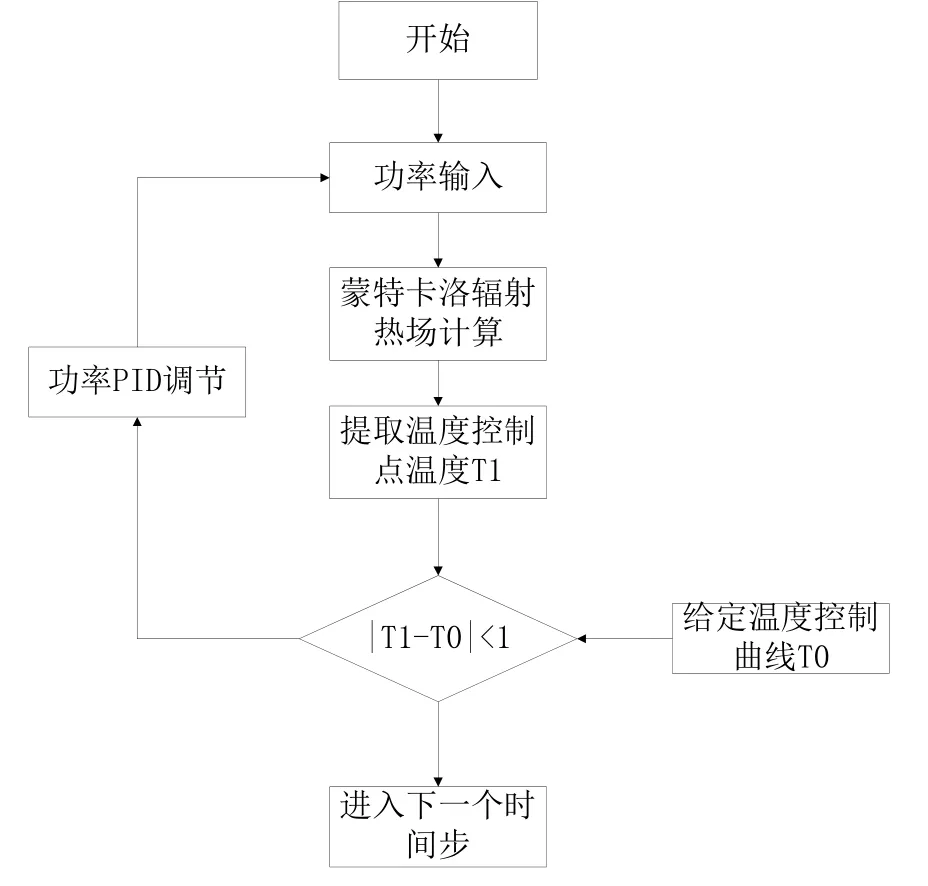

地面實物試驗中,傳感器把接收的溫度信號傳遞給計算機,與設定熱載荷進行比較處理后,采用PID反饋算法輸出控制信號,控制輻射加熱功率。通過改變溫度控制傳感器接收的熱載荷,實現熱量按給定熱載荷加載。在虛擬試驗中,該過程必不可少。基于虛擬PID反饋算法,使得石英燈輻射加熱器模型上施加的熱功率與艙段結構表面控制傳感器位置處的溫度值之間形成反饋耦合過程,從而實現虛擬試驗中,結構表面熱量按給定熱載荷加載。

在艙段結構輻射熱環境計算中,每一個計算時間步內,反饋控制計算流程如圖3所示。

圖3 虛擬試驗溫度反饋控制計算 Fig.3 Simulation steps of ground test pre-present with temperature virtual PID control algorithm

輻射傳熱計算采用蒙特卡洛光束法。這是以概率統計理論為基礎的一種方法,特別適合于解決粒子擴散和輻射問題。其求解熱輻射問題的基本思想是:令每個熱源發射大量獨立的能束,通過隨機數選取能束的發射位置和發射方向;將輻射傳輸過程分解為發射、透射、反射、吸收和散射等一系列子過程,并把它們化成隨機問題,即建立每個子過程的概率模型;跟蹤、統計每束能束的歸宿(被介質或界面吸收,或從系統中透射出或逸出),并進行統計處理,從而得到所需的輻射熱流場分布情況。

作為一種概率統計方法,蒙特卡洛光束法不可避免的存在一定的統計誤差,其計算結果總是在精確解周圍波動,隨著模擬抽樣光束數量的增加逐漸接近精確解。目前模擬工程實際問題時,單個面元或體元的隨機光束數已經可以達到幾百萬到幾億束,因此,對于一般工程問題,統計誤差完全可以忽略。在本文中,計算總結點數約為3萬個,每個節點發射的蒙特卡洛光束數量為50萬束。

2 虛擬與試驗結果對比分析

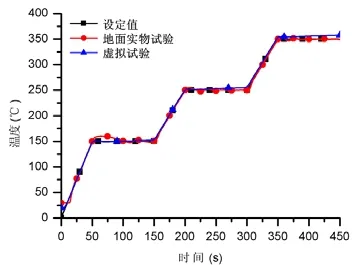

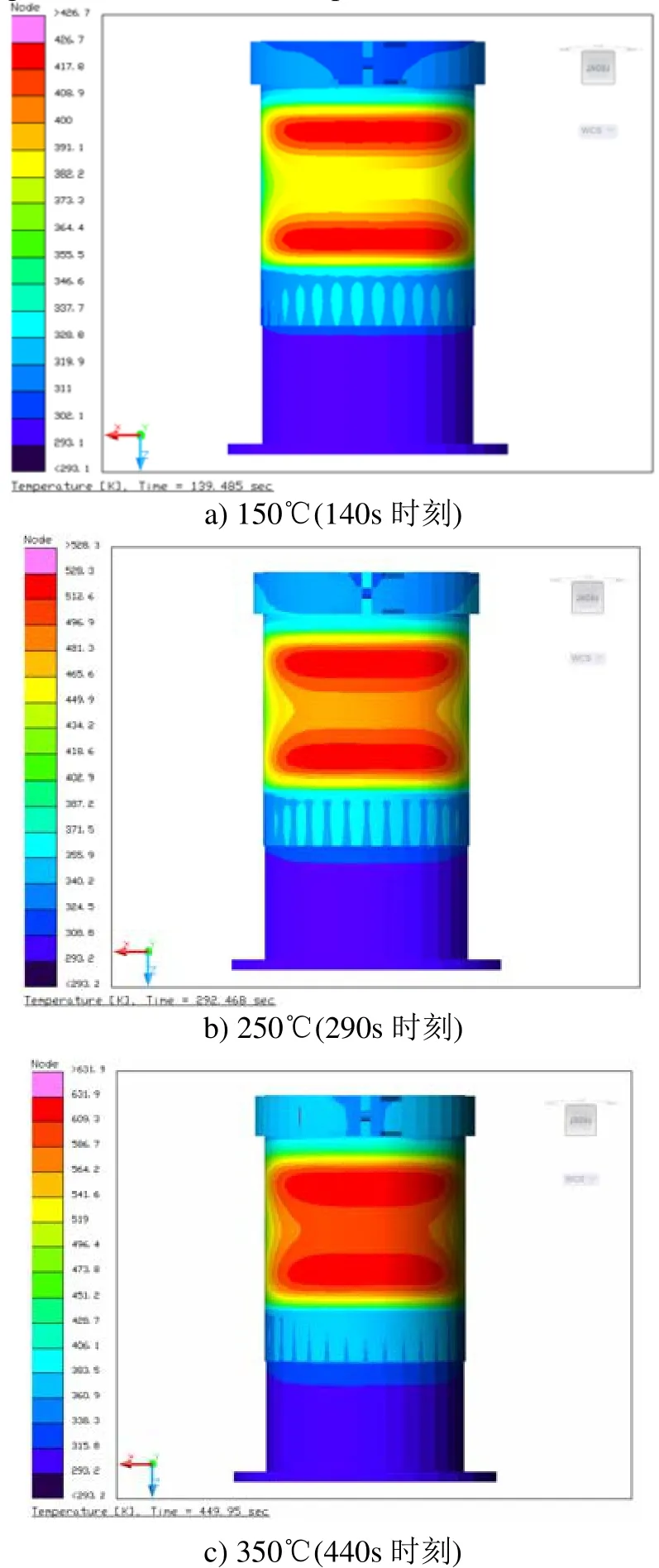

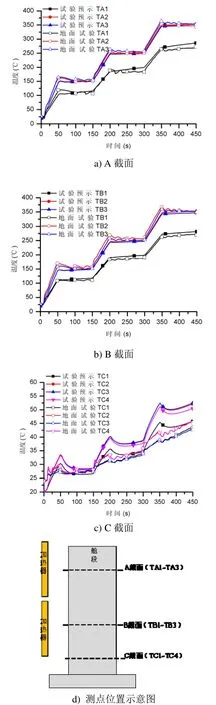

針對典型艙段結構,開展了可控輻射熱環境虛擬試驗。通過對控制點的溫升狀態的計算,獲得加熱器在每個時刻所需要的加熱功率,從而進一步獲得整個系統的溫度分布。虛擬試驗計算獲得的控制點溫度隨時間變化關系如圖4所示。從圖4中控制點溫度隨時間變化的關系可以看出,虛擬試驗與地面實物試驗以及設定值十分吻合,最大誤差小于0.5%。這保證了熱環境虛擬試驗中,熱載荷施加的準確性。典型艙段在140s時刻(150℃平衡段)、290s時刻(150℃平衡段)和440s時刻(150℃平衡段)的溫度分布云圖如圖5所示。虛擬試驗結果與試驗結果比較如圖6所示。測點TA1、TB1位于石英燈輻射加熱器燈陣拼接區域,屬于加熱能量較少的區域,稱為“加熱盲區”;測點TA2、TA3、TB2、TB3位于石英燈輻射加熱器覆蓋區域。測點TC1、TC2、TC3、TC4位于試驗工裝表面。

圖4 控制點溫度隨時間變化關系 Fig.4 Comparison among set-values, ground pre-test results and ground test results for temperature versus time relation

圖5 典型艙段溫度分布云圖 Fig.5 Temperature fields of the cabin structure

圖6 溫度測點預示結果與試驗結果比較 Fig.6 Comparison of temperature results between ground pre-test and ground test

從圖6中可以看出,在覆蓋的加熱區域內的溫度測點TA2、TA3、TB2和TB3處,虛擬試驗所得的溫度結果與試驗測量結果之間的相對誤差小于5%;在燈陣與燈陣之間的“加熱盲區”位置的溫度測點TA1和TB1處,虛擬試驗所得的溫度結果與試驗測量結果之間的相對誤差小于8%。在試驗工裝表面的溫度測點TC1~TC4處,虛擬試驗所得溫度結果與試驗測量結果均處在60℃以下的溫度水平。仿真區域的結果與試驗測量結果之間的誤差是由仿真模型與實物試驗模型之間的差異引起,這些差異主要包括結試驗件物性參數因素引起的差異以及試驗件及加熱器裝配因素引起的差異。

分析結果表明,在本文中采用的可控熱環境虛擬試驗方法中,由于模擬的對象、熱載荷施加方式與地面實物試驗一致,虛擬試驗獲得的溫度結果與地面實物試驗之間的最大誤差小于8%。除此之外,虛擬試驗能夠獲得典型艙段整體溫度場的分布數據,極大補充了實物試驗。

3 總結

本文介紹了典型艙段結構可控輻射熱環境虛擬試驗方法,輻射分析模型建立及求解、熱載荷加載過程的自動控制,實現了在計算機上模擬地面實物輻射熱環境試驗過程。可控熱載荷虛擬試驗獲得控制曲線結果與地面實物試驗控制結果十分符合,最大誤差小于0.5%。這保證了熱環境虛擬試驗中,熱載荷施加的準確性。在石英燈加熱器燈陣覆蓋的加熱區域內,虛擬試驗所得的溫度結果與試驗測量結果之間的相對誤差小于5%;在燈陣與燈陣之間的“加熱盲區”位置處,虛擬試驗所得的溫度結果與試驗測量結果之間的相對誤差小于8%。虛擬試驗結果能夠很好地反映出艙段結構溫度場的分布特性,極大補充了地面實物試驗。需要指出的是,對于全尺寸的飛行器結構件,虛擬試驗數值建模復雜性增加,同時計算量也大幅度增加。對于工程應用而言,需要在計算量與虛擬試驗模擬精度之間做出權衡。