動車組車頂避雷器絕緣材料的性能衰退研究

張啟哲, 歐 琦, 毛帥濤, 王勝輝, 劉 健, 律方成

(1. 華北電力大學,北京 102206; 2. 中車長春軌道客車股份有限公司,吉林 長春 130011)

0 引 言

輸電系統中不可避免存在雷電過電壓和操作過電壓,過電壓傳輸過程中可能發生反射,產生兩倍于初始值的過電壓,可能導致電氣設備絕緣故障[1]。應對過電壓的方法主要有兩種:1)提高電氣設備的絕緣強度,令其能夠承受預期的過電壓;2)采取措施降低預期的過電壓水平。安裝避雷器是限制過電壓的重要方法[2]。自20世紀70年代以來,氧化鋅電阻片以其優異的非線性伏安特性得到了廣泛應用。根據結構可以將避雷器分為帶間隙避雷器和無間隙避雷器[3]。根據避雷器的應用場景,其設計需要進行調整,以適應從變電站到HVDC、FACTS系統再到鐵路應用的要求[4]。

在長期運行過程中,避雷器可能會發生受潮、性能衰退或老化。缺陷避雷器在承受過電壓時可能會發生爆炸,從而給系統帶來嚴重的安全隱患[5]。避雷器長期承受過電壓,可能會因過熱而發生熱擊穿。溫度、濕度和荷電率對氧化鋅避雷器的特性也具有重要影響。老化試驗結果表明,在長期運行條件下,避雷器的護套可能會出現衰退或開裂的現象[6]。

通過仿真計算,可以研究避雷器的絕緣配合和電場分布特性,并為避雷器設計和選型提供依據。利用ATP-EMTP、Matlab和Pspice等仿真軟件可以分析過電壓的產生及傳播特性[7-9],為避雷器的合理配置提供依據。此外,有限元法也是避雷器仿真計算的重要方法[10-11]。

通過老化試驗及缺陷避雷器的測試結果,研究人員提出了多種避雷器故障檢測及狀態評估方法[12]。雖然動車組(EMU)配備了電壓電流監測系統和過電壓保護裝置,但系統采樣率較低,無法對沖擊過電壓起到記錄及防護作用。相比動車組柜式避雷器具有較高的長期服役可靠性[13],動車組車頂避雷器運行環境較惡劣,在長期運行過程中更容易發生老化。

目前的研究主要集中在輸電線路避雷器的故障分析和診斷上,對動車組車頂避雷器的故障研究相對缺乏。本文對某型動車組車頂避雷器開展研究,得到了缺陷避雷器的電氣性能特征。對避雷器中的絕緣材料進行掃描電子顯微鏡(SEM)測試和X射線能譜分析(EDS),得到其衰退特征。采用有限元分析,模擬了避雷器存在缺陷時的電場分布,提出了車頂避雷器的故障原因。

1 服役避雷器電氣性能試驗

1.1 避雷器介紹

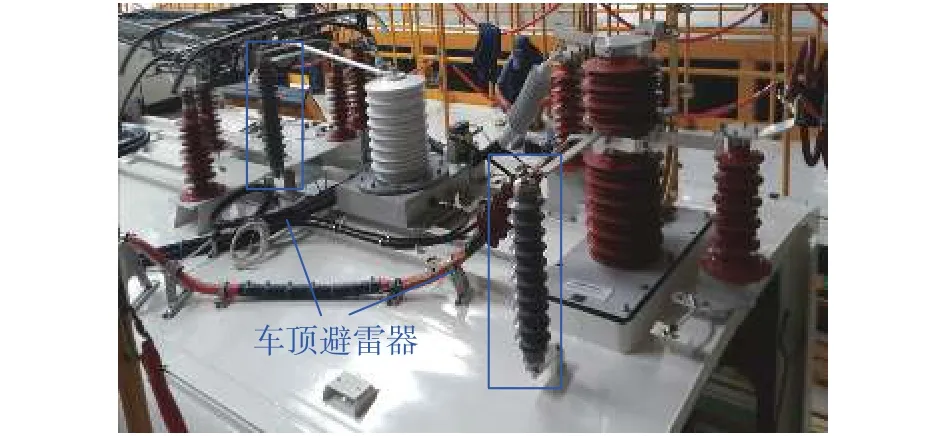

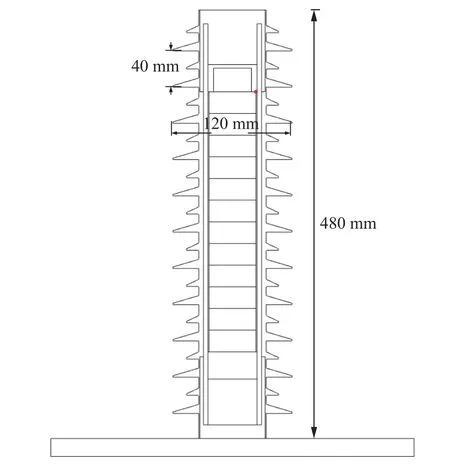

某型動車組車頂避雷器由金具、硅橡膠傘裙及護套、絕緣支撐筒和氧化鋅電阻片構成。避雷器總高度為580 mm,高壓端法蘭和低壓端法蘭相距480 mm,避雷器護套外直徑80 mm。共有20片硅橡膠傘裙,大小傘裙間隔設置,大傘裙直徑130 mm,小傘裙直徑100 mm,相鄰大傘裙之間相距40 mm。避雷器額定電壓42 kV,標稱放電電流10 kA,標稱放電電流下的雷電沖擊殘壓<105 kV,直流1 mA參考電壓>58 kV,持續運行電壓34 kV,安裝于動車組主斷路器兩側。高速鐵路接觸網額定電壓為27.5 kV。避雷器外觀如圖1所示。

圖1 避雷器外觀圖

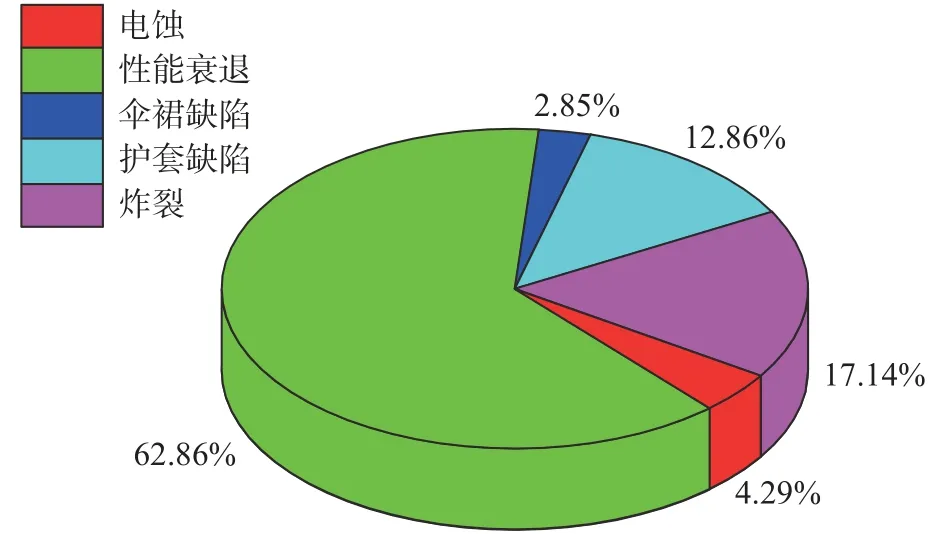

根據運營商統計,該型避雷器在最近4年發生了70起故障。故障類型包括電蝕、性能衰退、傘裙脫膠、外殼損傷和炸裂。各類故障占比如圖2所示。

圖2 近4年避雷器故障統計

在避雷器的各類故障中,炸裂故障達到17.14%,嚴重影響了動車組的正常運行。性能衰退故障占比達到62.86%,成為避雷器的主要故障類型。性能衰退避雷器的主要特征為參考電壓降低和阻性電流增大。在正常運行電壓下,性能衰退避雷器阻性電流較大,可能產生明顯溫升。高溫環境加快了避雷器衰退過程,當遭受過電壓沖擊時,避雷器更容易發生熱擊穿。本文針對性能衰退避雷器開展試驗和仿真研究。

1.2 性能衰退避雷器特征

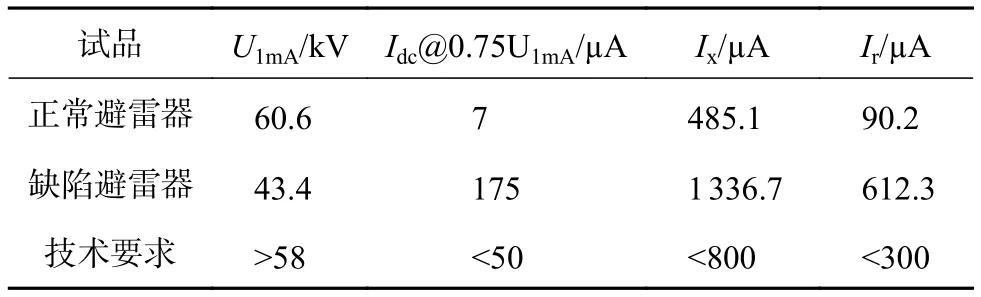

選取正常避雷器和性能衰退避雷器各1只,開展基本電氣性能測試。測試結果如表1所示。

表1 避雷器電氣性能測試結果

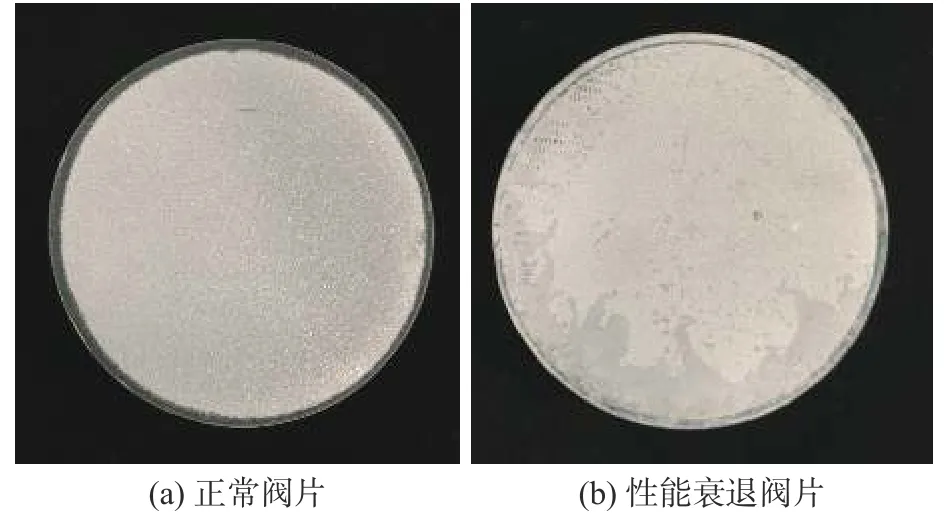

性能缺陷避雷器的各項電氣性能均已不滿足技術要求。為了研究避雷器出現性能衰退的原因,對兩只避雷器進行拆解。每只避雷器閥片總數為12片,閥片直徑52 mm,厚度24 mm。閥片之間的接觸面噴有一層鋁電極,如圖3所示。

圖3 閥片鋁電極圖

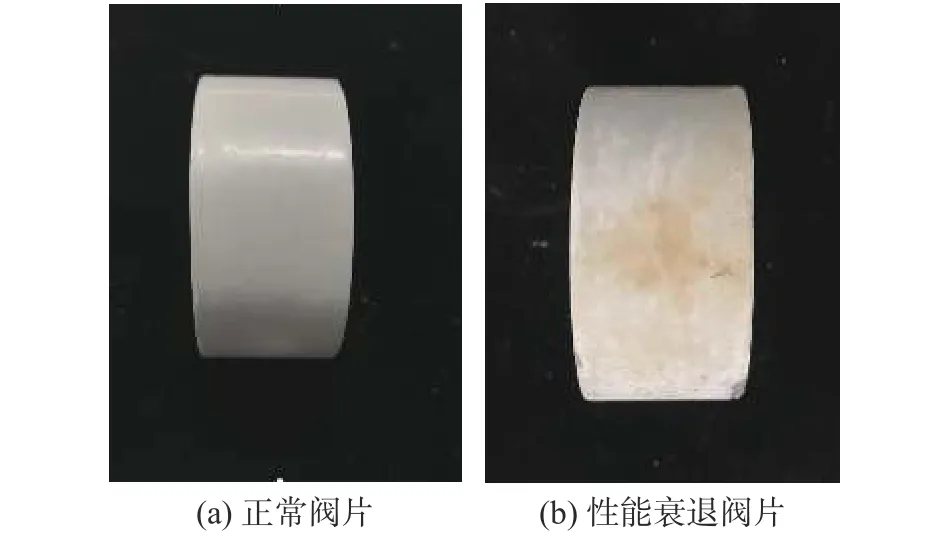

相比于正常避雷器閥片,性能衰退避雷器閥片的鋁電極邊緣出現了明顯的氧化痕跡。閥片側面涂敷絕緣層。不同狀態避雷器閥片的側面絕緣層如圖4所示。

圖4 閥片側面絕緣層

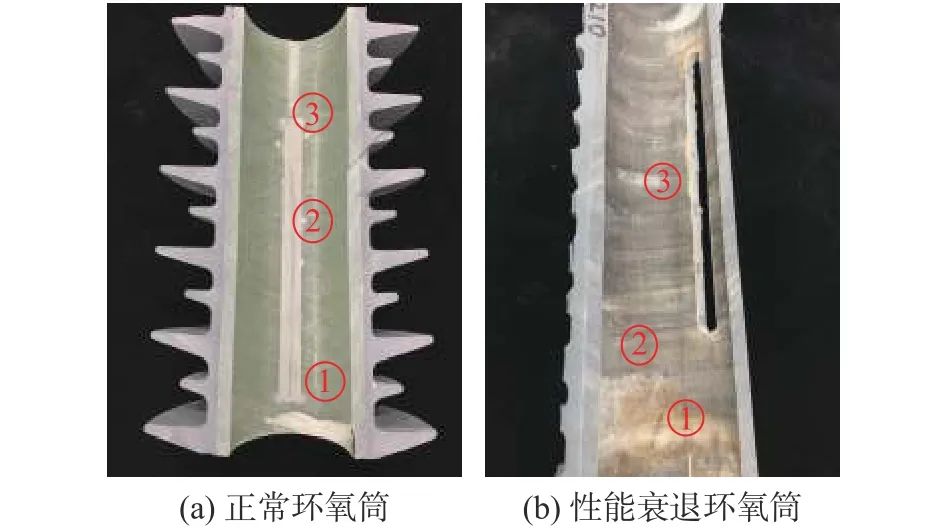

正常避雷器閥片的側面絕緣層表面光滑,而性能衰退避雷器閥片的側面絕緣層表面變粗糙,且有電弧燒蝕痕跡。不同狀態避雷器的環氧筒如圖5所示。

圖5 不同狀態避雷器的絕緣支撐筒

避雷器絕緣支撐筒的材質為玻璃纖維環氧樹脂。由于不同批次避雷器生產工藝有所差異,正常避雷器和性能衰退避雷器的玻璃纖維填料有所不同。性能衰退避雷器絕緣支撐筒內壁有明顯的電樹枝放電痕跡,且環氧筒內壁呈現黑色和白色兩種顏色。

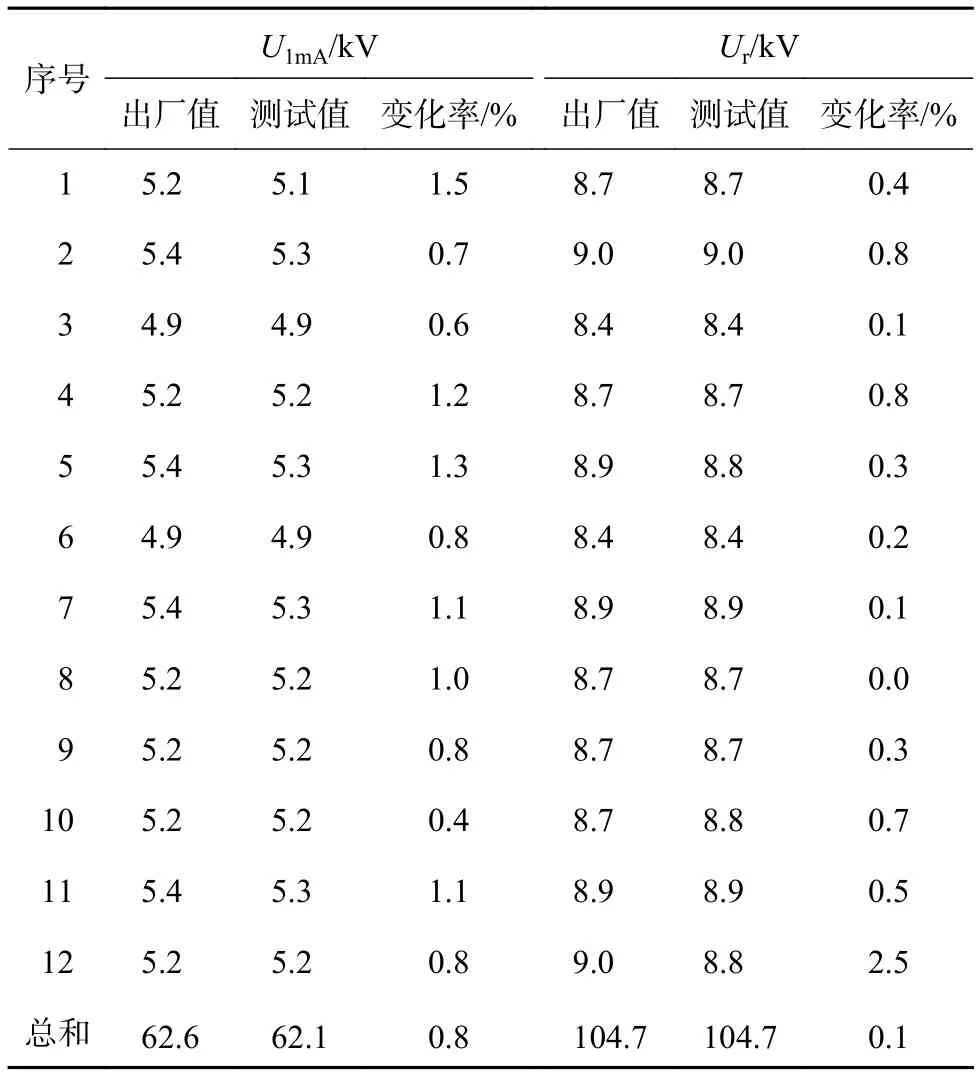

為了研究避雷器性能衰退的原因,對氧化鋅閥片和環氧筒開展電氣性能測試。閥片鋁電極層印刷有電氣性能出廠測試結果。對性能衰退避雷器的各閥片開展直流參考電壓和標稱放電電流下的殘壓測試,將測試結果與出廠值作對比,如表2所示。

表2 閥片的電氣性能測試結果

各閥片的直流參考電壓和殘壓與出廠值接近,變化率最大為2.5%。各閥片直流參考電壓總和為62.6 kV,大于技術要求的58 kV。殘壓和為104.7 kV,小于技術要求的105 kV。可見,氧化鋅閥片的電氣性能并沒有出現明顯的衰退。

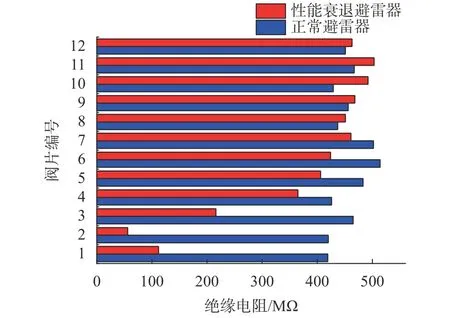

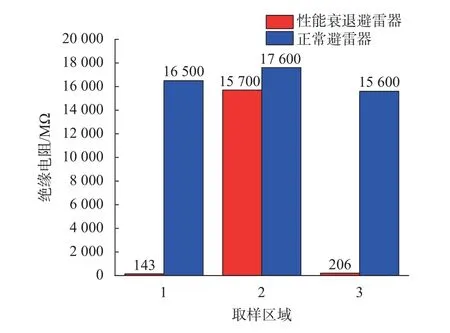

使用絕緣電阻測試儀對閥片側面絕緣層和環氧筒內壁開展絕緣電阻測試。UT502A型絕緣電阻測試儀額定電壓2 500 V,測量范圍0.00 MΩ ~20.0 GΩ。分別測量兩只避雷器各閥片側面絕緣層絕緣電阻最小值和環氧筒不同位置的絕緣電阻。測試電極之間相距5 mm。各閥片側面絕緣層的絕緣電阻如圖6所示。靠近避雷器高壓端的閥片編號為1,靠近接地端的閥片編號為12。

圖6 閥片絕緣電阻測試結果

正常避雷器各閥片側面絕緣層的絕緣電阻在419~514 MΩ之間。性能衰退避雷器靠近高壓端的3片閥片側面絕緣電阻明顯降低。對環氧筒的不同位置進行絕緣電阻測試,絕緣電阻測試位置編號如圖5所示,測試結果見圖7。

圖7 環氧筒絕緣電阻測試結果

與正常避雷器相比,性能衰退避雷器的環氧筒內壁電樹枝區域和白色區域的絕緣電阻明顯降低,絕緣性能受到嚴重破壞。性能衰退避雷器環氧筒黑色區域的絕緣性能良好。

通過閥片基本電氣性能測試可知,性能衰退避雷器的閥片電氣性能與正常避雷器閥片基本一致。性能衰退避雷器閥片的側面絕緣層絕緣電阻降低,尤其是靠近高壓端的閥片側面絕緣電阻降低明顯。性能衰退避雷器的環氧筒內壁部分區域的絕緣電阻顯著降低。當遭受過電壓沖擊時,由于內部絕緣材料性能下降,性能衰退避雷器更容易發生內部沿面閃絡。

2 避雷器絕緣材料性能測試

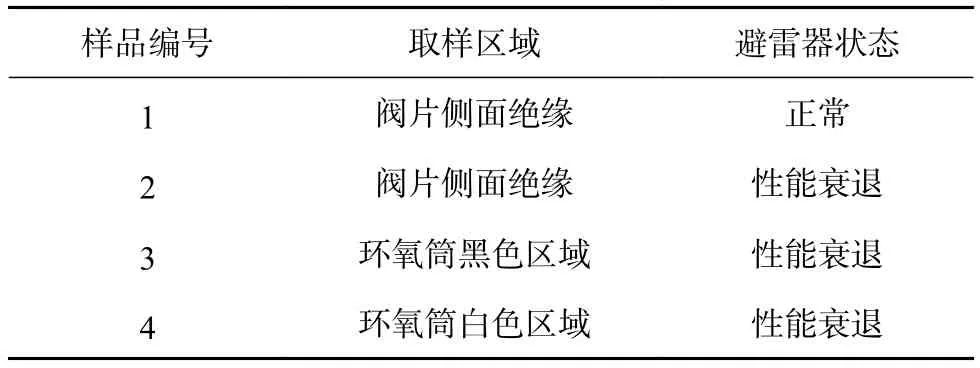

為了進一步研究性能衰退避雷器中絕緣材料的微觀變化,對避雷器閥片側面絕緣層和環氧筒內壁開展了SEM和EDS測試,得到了絕緣材料的微觀形貌特征和元素組成。測試樣品的信息如表3所示。各樣品照片如圖8所示。

表3 避雷器樣品信息

圖8 樣品照片

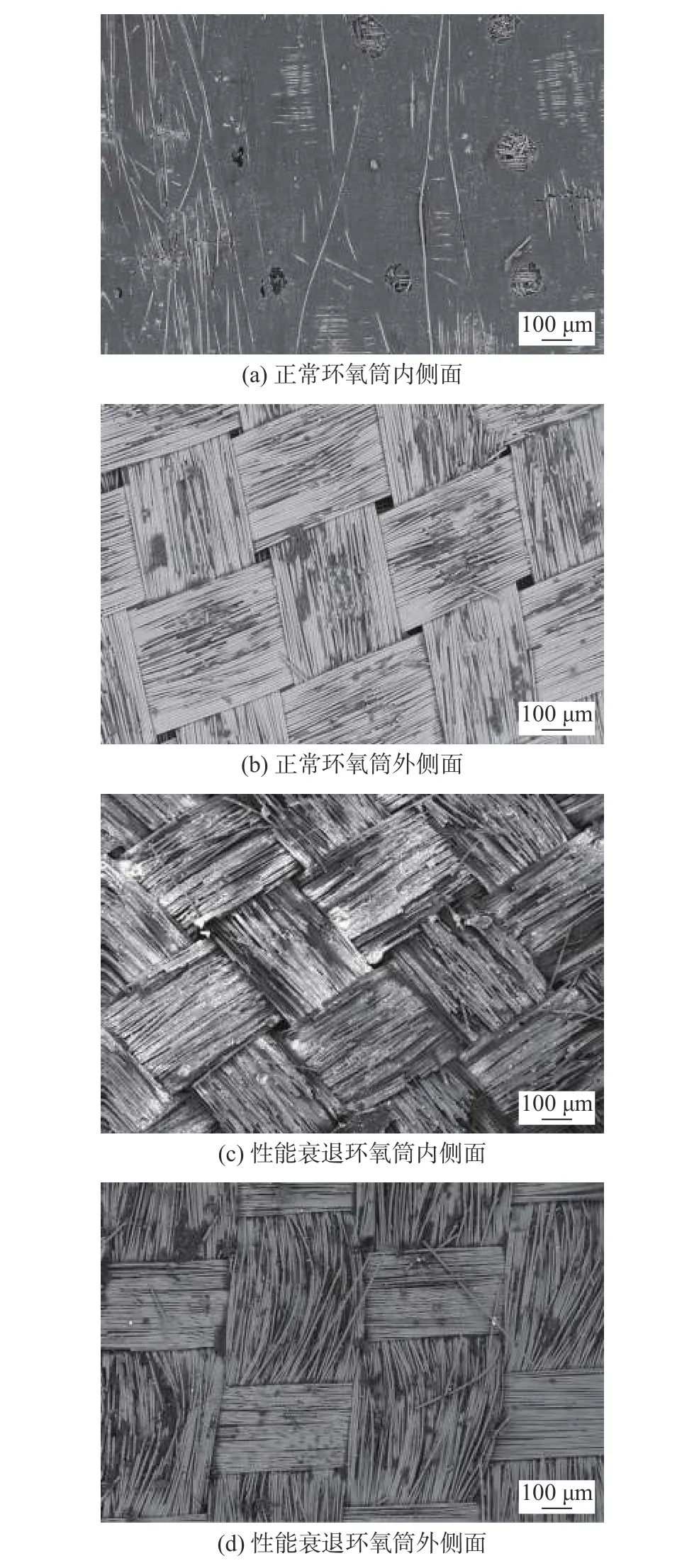

利用SEM觀察各試樣表面形貌,如圖9所示。

圖9 閥片側面絕緣層SEM圖像

正常避雷器閥片側面絕緣層表面條狀填料分布均勻。性能衰退避雷器閥片側面絕緣層表面形貌發生了變化,出現了顆粒狀團聚物。采用EDS測試樣品表面的化學成分。EDS測試區域及編號如圖9所示。各區域的EDS能譜如圖10所示。

圖10 閥片側面絕緣EDS能譜

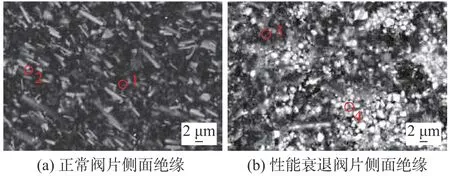

區域1和區域3的化學成分相似,主要元素為C和O。說明性能衰退避雷器閥片側面絕緣的基體沒有發生改變。對比圖10(b)和圖10(d)可知,性能衰退避雷器閥片側面絕緣材料的C含量明顯降低,O元素和Ba元素的含量顯著增加。將試樣分為環氧筒內側面和外側面,分別開展SEM測試。環氧筒內側為靠近閥片的一側。環氧筒外側為靠近硅橡膠護套的一側。兩種避雷器試樣的SEM和EDS測試結果如圖11所示。

圖11 環氧筒SEM圖像

避雷器環氧筒內壁在正常狀態下呈現黑色,且表面覆蓋有環氧樹脂。白色區域的環氧筒內壁清晰可見玻璃纖維布,表面沒有環氧樹脂覆蓋。可見,性能衰退環氧筒的內表面可能發生結構缺損。EDS測試結果如圖12所示。

圖12 環氧筒EDS能譜

正常區域的環氧筒內側表面主要成分為C和O,即環氧樹脂。正常區域環氧筒外側、性能衰退區域環氧筒內側及外側主要元素均為O和Si,即玻璃纖維的主要成分。

根據避雷器絕緣材料微觀測試結果可知,避雷器的性能衰退是由絕緣材料的性能衰退造成的。首先,環氧筒內壁的環氧樹脂沒有完全覆蓋表面,如圖11(c)所示,環氧樹脂存在一些孔洞缺陷。環氧樹脂的孔洞可能導致環氧筒玻璃纖維層之間形成氣隙。氣隙的存在導致環氧筒局部場強過大,在過電壓作用下可能發生局部放電。由于動車組車頂避雷器經常遭受沖擊過電壓,環氧筒內壁的氣隙放電逐漸發展為電樹枝,如圖5所示。當環氧筒的玻璃纖維層之間由環氧樹脂緊密連接時,環氧筒內壁呈現黑色。當放電導致玻璃纖維層之間的氣隙逐漸增大時,玻璃纖維層之間出現分層現象,呈現白色,如圖5所示。由于環氧筒內壁存在局部放電,放電形成的臭氧可能與附近氧化鋅閥片側面絕緣層發生化學反應。放電破壞了閥片側面絕緣的表面形貌,如圖9所示。同時,也造成了閥片側面絕緣材料中O元素含量的顯著升高,如圖10所示。閥片側面絕緣和環氧筒內壁絕緣材料的劣化在宏觀上表現為絕緣電阻的降低。當避雷器承受過電壓沖擊時,絕緣材料的性能衰退可能導致避雷器內部發生沿面閃絡。閃絡造成部分避雷器閥片短路,剩余閥片承受工頻過電壓,嚴重時可能導致避雷器熱擊穿。

3 車頂避雷器絕緣缺陷的仿真研究

3.1 車頂避雷器模型

本文研究的避雷器主要由閥片、緊固彈簧、金屬墊塊、環氧筒、硅橡膠外套和上下法蘭組成。閥片疊加成柱,通過彈簧壓緊,與法蘭連接形成電氣通路,環氧筒起支撐作用,提供足夠的抗彎應力,硅橡膠外套用來提供密封,防止水汽進入,同時提高外絕緣爬電距離,法蘭用于與高壓、低壓連接。按照相關尺寸所建立的三維仿真模型如圖13所示。

圖13 避雷器仿真模型

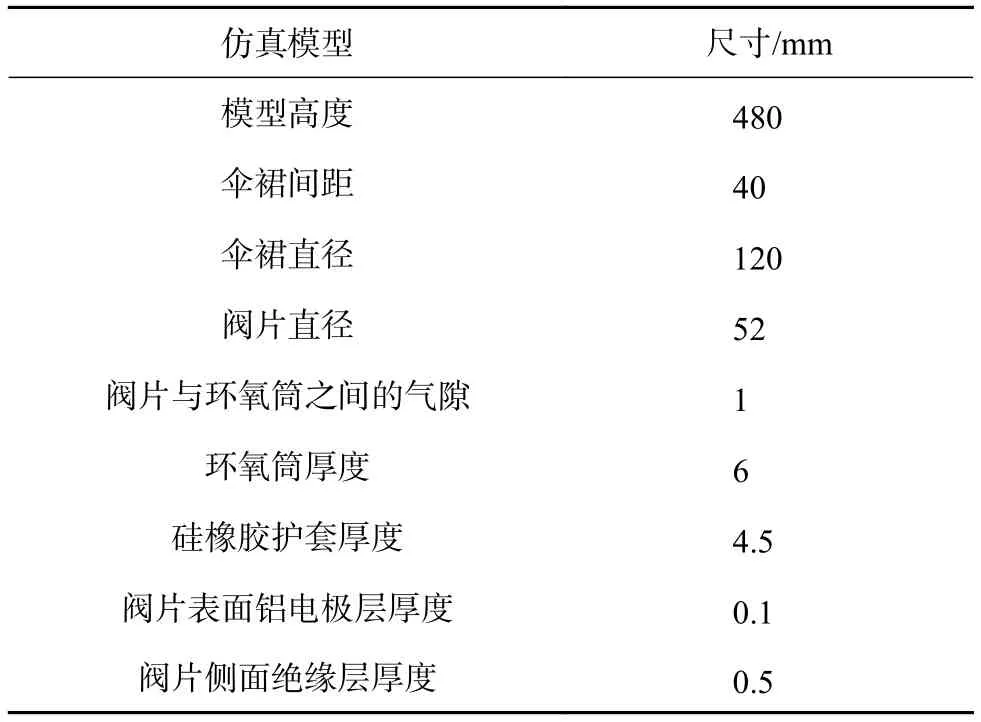

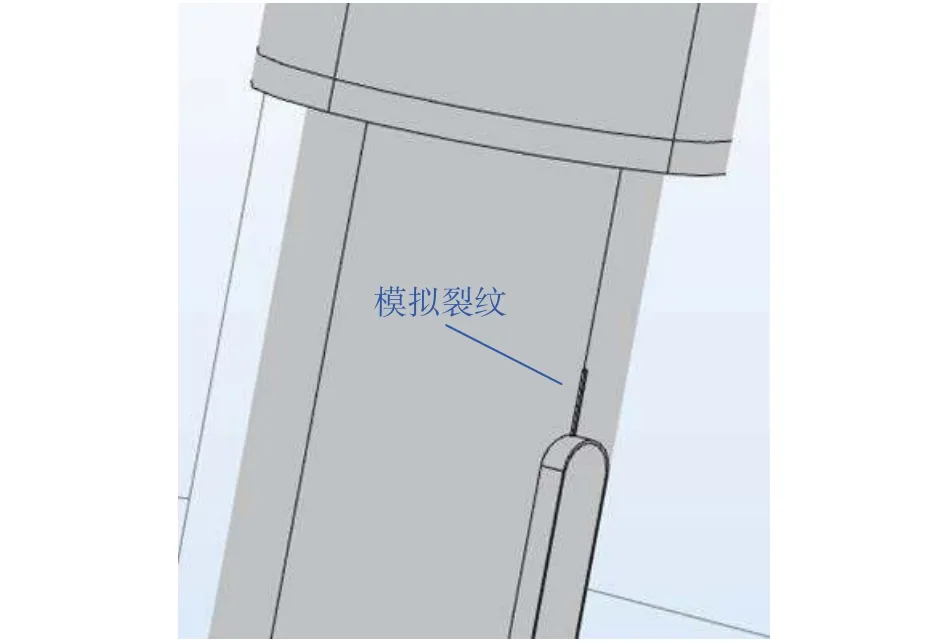

圖13中模型的幾何參數如表4所示。法蘭的材料設定為不銹鋼,金屬墊塊的材料設定為鋁,閥片的材料設定為氧化鋅,閥片上下表面的噴鋁層材料設定為鋁。環氧筒的材料為環氧樹脂,護套材料為硅橡膠。各材料參數如表5所示。

表4 避雷器仿真模型幾何參數

表5 材料參數設置

環氧筒內壁上存在一些缺陷,導致玻璃纖維出現了幾毫米到幾厘米的小縫隙。此外,空氣的相對介電常數比環氧樹脂低,這可能導致局部電場畸變。當避雷器內部受潮、水蒸氣分子侵入環氧筒縫隙時,由于水的相對介電常數與環氧樹脂相對介電常數差異較大,局部場強的畸變將更加明顯。因此,本文通過仿真計算研究這兩種情況下的電場分布。

3.2 環氧筒內壁裂紋對電場分布的影響

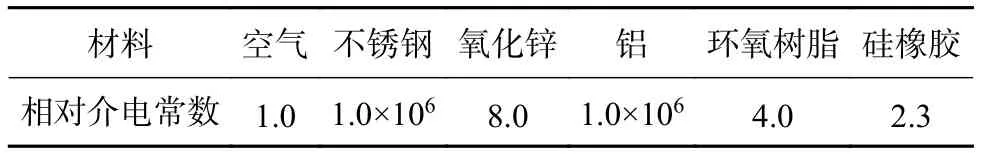

由于環氧筒內壁存在一定的缺陷,導致玻璃纖維中出現細小裂紋,長度可達30 mm。為簡化仿真模型,假設裂紋的方向與環氧筒的軸向方向一致,仿真模型中裂紋為沿著環氧筒軸向的細長狀結構,寬度為0.5 mm,深度為0.2 mm,長度分別設置為5 mm、10 mm、20 mm和30 mm。以裂紋長度為10 mm為例,建立的三維模型如圖14所示。

圖14 缺陷避雷器三維模型

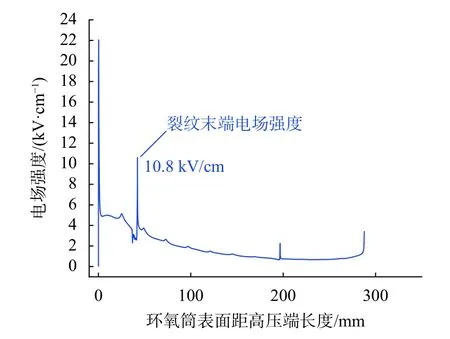

當裂紋長度為10 mm時,沿環氧筒內壁的電場分布如圖15所示。計算不同裂紋長度下的電場分布,結果如表6所示。

圖15 環氧筒內壁電場分布(干燥)

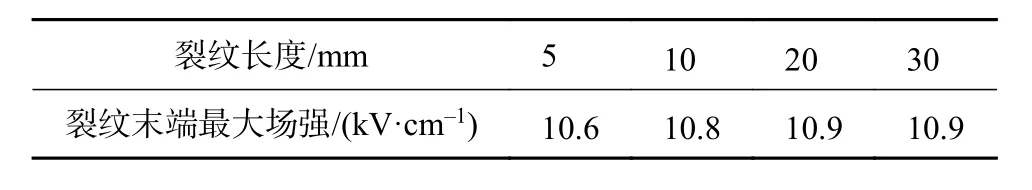

表6 不同裂紋長度下的電場分布

當裂紋中的介質為空氣時,末端電場強度較低,約為10.6 kV/cm。裂紋長度對電場的影響較小。

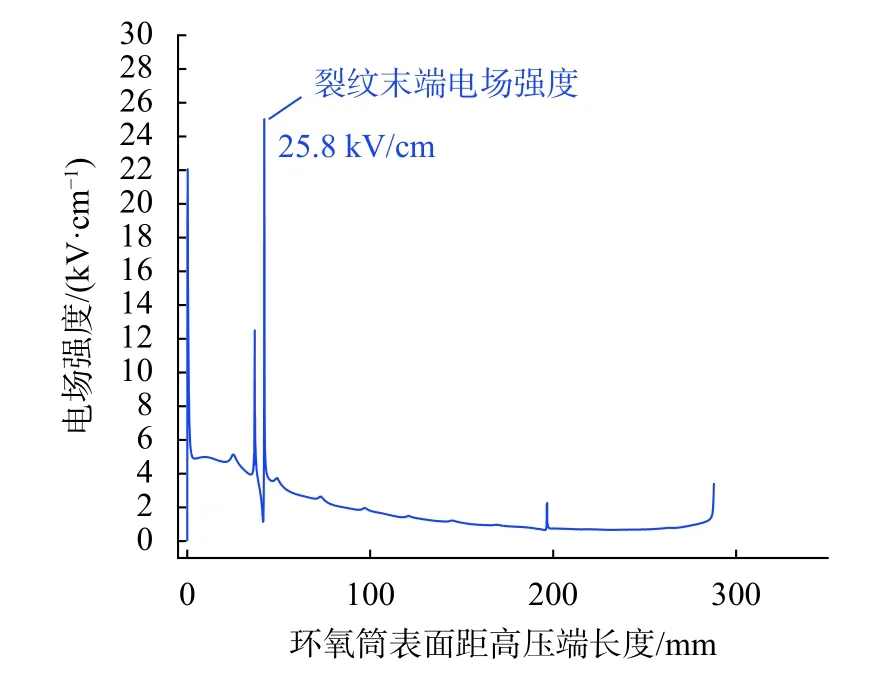

如果水分侵入避雷器,由于毛細管效應,空氣間隙將被水填滿。水的相對介電常數為81,遠高于環氧樹脂的相對介電常數(4.0),所以將導致電場集中。以裂紋長度為10 mm為例,電場強度沿環氧筒內壁的分布如圖16所示。

圖16 環氧筒內壁電場分布(受潮)

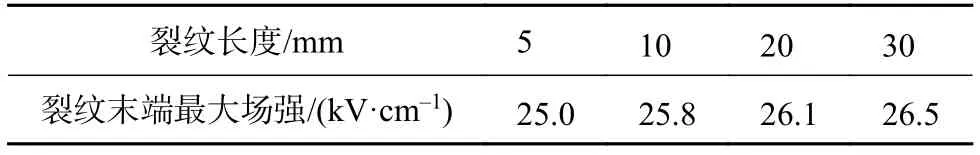

計算不同裂紋長度下的電場分布,結果如表7所示。

表7 不同裂紋長度下的電場分布(受潮)

當裂紋中的介質為水時,裂紋末端最大場強達到25 kV/cm,這可能會導致局部放電。長期放電會導致環氧筒內表面及其附近的閥片側面絕緣層顏色變黃。隨著裂紋長度的增加,裂紋末端的最大場強略有增加。

4 結束語

通過對正常避雷器和性能衰退避雷器進行解體研究,發現性能衰退避雷器的閥片鋁電極層發生了氧化。鋁電極層局部氧化對閥片的電氣性能沒有影響。性能衰退閥片靠近高壓端的側面絕緣層出現了局部燒蝕痕跡,絕緣電阻有所降低。在性能衰退避雷器的環氧筒內壁發現了電樹枝放電痕跡。環氧筒內壁白色區域和電樹枝區域的絕緣電阻顯著降低,黑色區域絕緣性能良好。

SEM和EDS測試結果表明,在避雷器的制造過程中,環氧筒內壁的環氧樹脂可能無法完全覆蓋,導致內壁表面存在一些孔洞缺陷。孔洞可能導致環氧筒玻璃纖維層之間形成氣隙。環氧筒內壁的氣隙可能誘發局部放電,放電形成的臭氧與附近氧化鋅閥片側面絕緣層發生化學反應,不僅破壞了閥片側面絕緣層的表面形貌,也造成了閥片側面絕緣層中O元素含量顯著升高,絕緣性能減低,更容易發生沿面閃絡。

建立了避雷器三維仿真模型。研究了裂紋對電場強度的影響。結果表明,干燥條件下裂紋對電場強度的影響較小。當避雷器受潮,裂紋端部電場顯著增強,裂紋長度對電場強度影響較小。

在避雷器制造過程中,應該重點加強避雷器防潮及密封性能。改進環氧筒的制造工藝,減少環氧筒內壁的微小氣隙和裂紋,能夠有效避免避雷器性能衰退。