變螺距螺紋數控車削技巧

◇商丘技師學院 段好運

變螺距螺紋應用領域愈加廣泛,但變螺距螺紋結構形狀比較特殊,技術要求高,在普通機械設備上加工變螺距螺紋難度很大,借助數控車床系統可以實現變螺距螺紋的便捷加工。本文以華中數控HNC-21T系統為例,應用華中數控系統的宏程序功能和螺紋加工指令G32,對變螺距螺紋的加工策略進行了探討,分析了變螺距螺紋的成形原理、加工方法、程序設計,解決了變螺距螺紋加工的技術難題,為變螺距螺紋的數控車削加工提供思路。

變螺距螺紋在工作時變螺距螺紋的螺旋槽容腔變化均等,可以實現自動勻速地把被擠壓材料運送到相應的模具型腔中,具有壓縮比大、壓縮均勻、吃料情況好、出料口物料連續性好、擠出性能優良等諸多優點[1]。因此,變螺距螺紋在塑料工業、食品機械、輕紡工業、制藥機械、造紙行業、灌裝機械、橡膠行業等領域廣泛使用,在船舶上的變螺距螺旋槳、航空傳輸機械、高速離心泵上的變螺距誘導輪、汽車動力裝置等方面也得到很好的應用[2]。但變螺距螺紋結構形狀比較特殊,技術要求高,在普通機械設備上加工變螺距螺紋難度大,同時,在不具有變螺距螺紋切削指令的華中數控系統車床上加工也存在一些不利因素,如何實現在華中數控HNC-21T系統車床上便捷加工變螺距螺紋,是值得深入探討的課題。

1 變螺距螺紋的基本特點及成形原理分析

1.1 變螺距螺紋的基本特點

變螺距螺紋是螺距沿著螺旋線方向有規律的逐漸增大或減小的螺紋,其突出特點是螺距發生變化且具有規律性,牙型深、牙槽寬、螺距大等。變螺距螺紋有三種類型,分別是等槽寬變牙寬變螺距螺紋如圖1所示,等牙寬變槽寬變螺距螺紋如圖2所示,變槽寬變牙寬變螺距螺紋如圖3所示,其中前兩種變螺距螺紋較為常見。

圖1 等槽寬變牙寬變螺距螺紋

圖2 等牙寬變槽寬變螺距螺紋

圖3 變槽寬變牙寬變螺距螺紋

1.2 螺距變化規律

掌握變螺距螺紋的各節螺距間相互關系是加工變螺距螺紋的基礎。一般而言,變螺距螺紋的螺距變化是按等差數列規律排列的,如圖4所示,第n節螺紋的螺距長度Pn為 :Pn=P1+(n-1)*△P,n節螺紋總長度Ln為 :Ln=P1+P2+…+Pn=n*P1+n*(n-1)*△P/2;式中P1為第1節螺紋螺距;△P為螺距變化量;n為第n節螺紋數;Ln為 n節螺紋的總長度。

圖4 變螺距螺紋螺距變化規律

1.3 變螺距螺紋成型原理

等螺距螺紋加工是由主軸帶動工件做勻速旋轉運動和刀具作軸向勻速直線車削運動共同完成的,相對而言比較容易實現。變螺距螺紋的加工則比較復雜,難點在于變螺距螺紋的螺距值不是定值而是變化的數值,一方面需要主軸帶動工件做勻速旋轉運動,另一方面刀具作軸向勻加速或勻減速直線移動,才能形成變螺距螺旋線,即主軸每轉動一周刀具沿軸向移動一個導程,并且主軸每旋轉一周,刀具軸向移動的螺距是不斷增加或減少一個給定的數值,在工件表面形成一條變螺距的螺旋槽,從而實現變螺距螺紋的加工[3]。

2 變螺距螺紋的數控車削加工方法

2.1 用戶宏程序加工變螺距螺紋的技術基礎

傳統變螺距螺紋加工方法通常有兩種,一是銑切法,在銑床上采用靠模方式通過手工完成,銑刀繞自身的軸線旋轉,工件做變螺旋運動,該方法勞動強度大、加工效率低、產品精度低、廢品率較高。另一種是采用凸輪補償法,在臥式車床進給系統上添加一套凸輪變速機構輔助裝置,實現變速加工,該方法加工質量相對穩定、可以保證加工精度,但技術難度大,設計成本高,變距增量調整復雜,不利于推廣應用。當前數控機床在制造行業中的應用日益普及,一些數控系統如發那科數控系統、西門子數控系統等提供了變螺距螺紋切削指令,可以便捷實現變螺距螺紋的加工。但目前還存在有一些數控系統如華中數控HNC-21T系統沒有通過變螺距螺紋切削指令,在這些數控車床上不能直接加工變螺距螺紋,需要利用華中數控系統的宏程序功能,通過宏程序的變量設置、邏輯判斷和程序控制功能,與固定螺距螺紋加工指令G32一起,可以實現變螺距螺紋的加工,拓寬此類數控車床的應用能力、提高使用性能。本文以華中數控HNC-21T系統數控車床為例探討變螺距螺紋的加工方法和技巧。

2.2 變螺距螺紋的數控車削加工方法

根據變螺距螺紋類型不同,在數控車床上加工變螺距螺紋方法有所區別,首先進行等槽寬變牙寬變螺距螺紋的加工,其次進行等牙寬變槽寬變螺距螺紋的加工,等槽寬變牙寬變螺距螺紋的加工是前提。車削變螺距螺紋時,隨著車削深度的增加,螺紋車刀與螺紋牙型兩側接觸面積逐漸增大,刀具受力也會越來越大,往往會產生顫動、縮短刀具的使用壽命,甚至出現扎刀、崩刃、刀具損壞、工件報廢等情況。為解決可能出現的加工問題,采取分層車削和每層左右切削的方法,每次切削需要適時改變螺距和相應起刀點的位置,將螺紋的牙型按照一定深度和寬度分成若干層,逐層進行切削,使每層切削力基本相同;每一層加工時,使用寬度較窄的螺紋車刀,先沿著X向進刀車削螺紋至一定深度,然后再單向或左右兩邊Z向進給車削至精加工余量尺寸,有效降低加工難度,保證變螺距螺紋的順利進行。如此反復,依次類推,直至車至牙槽底部[4]。

2.3 加工指令選用

(1)宏程序的控制指令。宏程序是一種具有計算能力和決策能力的數控程序,用戶可以使用變量進行數學運算、邏輯運算和函數的混合運算,利用循環語句、分支語句和子程序調用語句等宏程序控制指令,編制復雜零件的加工程序,減少傳統編程中的數值計算,精簡加工程序,提高加工效率,拓展了數控系統機床的編程功能[5]。

(2)螺紋加工指令的選擇。目前,華中數控HNC-21T系統中提供的螺紋加工切削指令有G32、G82和G76,它們都適用于等螺距螺紋的加工,刀具每次加工的起點是固定不變的。但是變螺距螺紋需要通過宏程序計算改變螺距、Z向定位點和X向定位點,G82和G76循環起點是固定點,不能加工變螺距螺紋,而G32螺紋加工指令可以滿足需求,因此G32指令與宏程序一起編制程序可以實現變螺距螺紋的加工。

(3)連續切削指令的應用。變螺距螺紋的每一段螺距都在發生變化,如果加工時在某一段螺紋出現停頓,將會造成整個共件報廢,因此不間斷的連續切削是必不可少的技術要求。一要確保數控系統的運算速度快、精度高的要求,滿足宏程序實時動態計算功能;二要在程序中應用連續切削指令G64,使程序運行時邊計算邊加工,滿足數控機床快速不間斷的響應能力,以實現連續切削,保證加工質量。

3 編程實例

3.1 等槽寬變牙寬變螺距螺紋程序設計

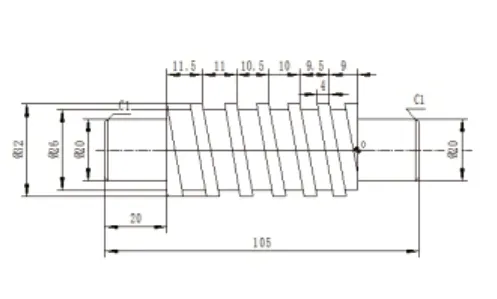

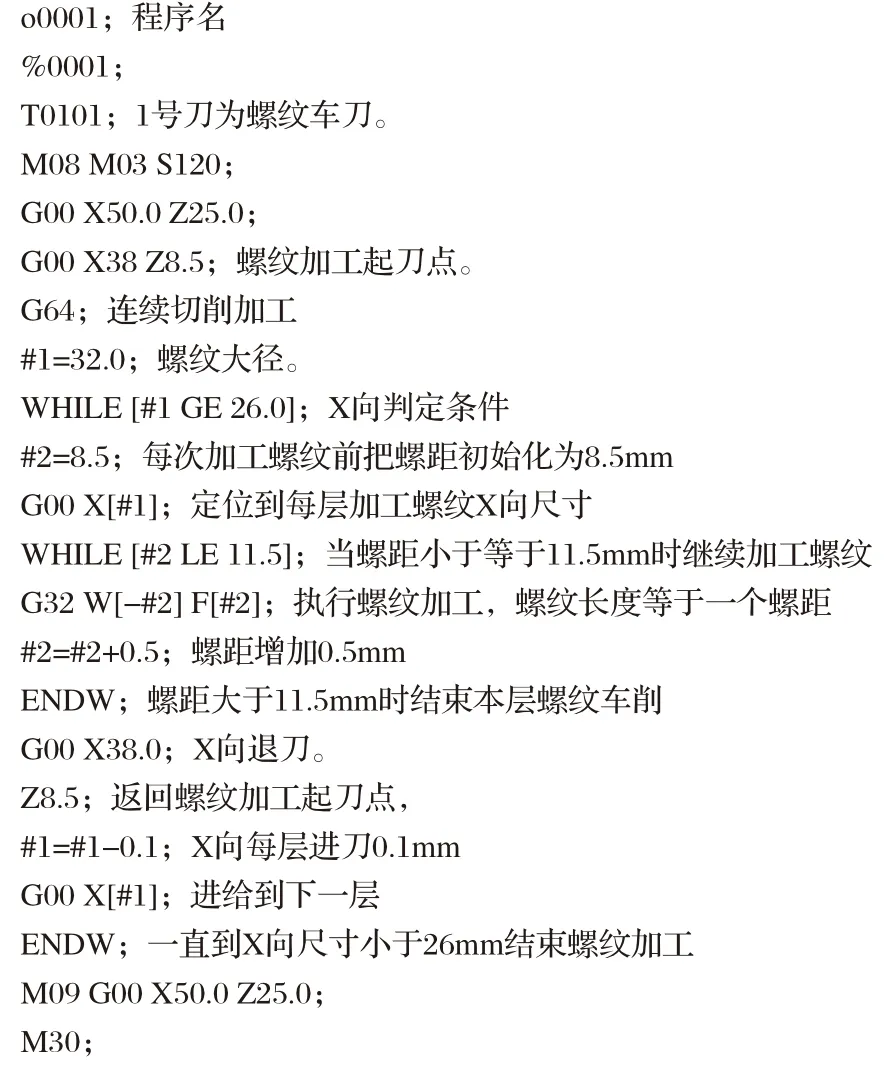

(1)零件圖樣分析。圖1所示的等槽寬變牙寬變螺距螺紋,螺紋大徑為Φ32mm,螺紋小徑為Φ26mm,第一個螺距為9mm,最大螺距為11.5mm,螺距變化量為△P=0.5mm/r。牙型為矩形,槽寬為4mm。根據圖樣計算出螺紋的總長度Ln為 :Ln=P1+P2+… +Pn=n*P1+n*(n-1)*△P/2=6*9+6*(6-1)*0.5/2=61.5mm。

(2)編程思路。解決相鄰兩牙的螺距變化是編程的關鍵,每節螺距變化用后一個螺距比前一個螺距遞增0.5mm的條件循環語句來實現;X向每層螺紋切削是用X方向減小0.1mm的條件循環語句來實現。①初始螺距的設定。把螺紋右端面中心點A設置為編程坐標系零點,在車削螺紋時因主軸升降速影響和安全考慮,刀具起點Z向距離螺紋起始點端面設定一段距離,根據螺距變化規律螺紋向右延長一個螺距,選定為8.5mm作為螺紋切削起點的位置。②明確螺距增減量數值和終止條件。Z坐標軸方向上,在初始螺距的基礎上每轉一圈螺距增加0.5mm,終止螺距數值為11.5mm。③X向初始值為32mm,X向終止值為26mm,每層X向進刀0.1mm。④每一層運行結束后要在X向退刀并返回車削起點。⑤在第二層車削前螺距初始化為8.5mm,直至加工完成。

(3)等槽寬變牙寬變螺距螺紋程序編制。本程序僅限于變螺距螺紋部分,零件上其它部分設定為已加工完畢,1號刀具1號刀補,刀寬4mm、高速鋼矩形螺紋刀具,A點作為編程坐標系原點,參考程序見o0001。

3.2 等牙寬變槽寬變螺距螺紋加工程序設計

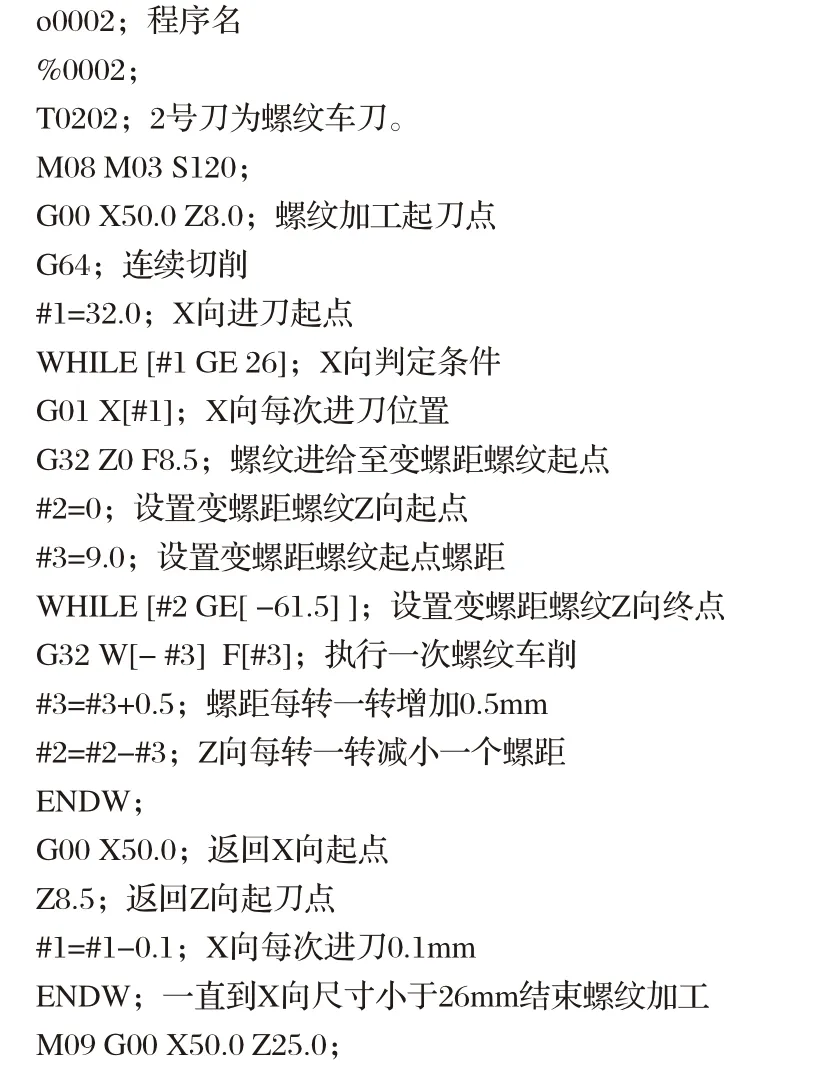

(1)零件圖樣分析。圖2所示等牙寬變槽寬變螺距螺紋,螺紋大徑為Φ32mm,螺紋小徑為Φ26mm,牙型寬度4mm,最小螺距為9mm,最大螺距為11.5mm,每轉螺距增加量為△P=0.5mm。通過分析明確以下幾個要點:①刀具選定,選擇刀寬為3mm的高速鋼矩形螺紋刀具;②螺紋加工起刀點位置,螺距初始值Z向為8.5mm,為保證螺紋加工安全平穩過渡,向右延伸相應一個螺距8.0mm;③X向每層進刀量,設定為0.1mm;④計算Z軸方向偏移次數及每次偏移量,Z軸方向最大切削量=最大螺距-刀具寬度-牙型寬度=11.5-3-4=4.5mm,Z向切削次數=Z向最大切削量/刀具寬度=4.5/3=1.5次,取整數,選定2次;Z向每次偏移量=(螺距初始值-牙型寬度-刀具寬度-螺距增量)/切削次數=(8.5-4-3-0.5)/2=0.5mm;⑤螺距P偏移量=螺距增量△P/切削次數=0.5/2=0.25mm。⑥變距螺紋的總長度Ln=9+9.5+10+10.5+11+11.5=61.5mm。

(2)編程思路。分兩步進行,第一步,加工一個3mm等槽寬的變螺距螺紋;第二步,通過改變螺紋切削起點和導程的方法進行單向趕刀實現等牙寬變螺距螺紋的加工。因此,在加工等槽寬的變螺距螺紋后進行第二刀切削時,根據起點螺距偏移量,將刀具起始定位點向端面靠近(或遠離)所計算的偏移量0.5mm,同時基本螺距減小(或增大)相應的偏移量0.25mm,第二刀螺距由第一刀的9mm變為8.75mm。依次類推,刀具逐漸向負方向趕刀,直至加工到等牙寬變螺距要求尺寸為止。

(3)等牙寬變槽寬變螺距螺紋加工程序編制。本程序僅限于變螺距螺紋部分,零件上其它部分設定為已加工完畢,2號刀具2號刀補,刀寬3mm,O點作為編程坐標系原點,第一刀加工參考程序見o0002。

4 結束語

變螺距螺紋零件設計精度高,編程加工難度大,需要綜合考慮零件尺寸參數,合理選用刀具和切削用量,科學布局走刀路徑,在不具有變螺距螺紋加工指令的華中數控系統車床上,把宏程序功能與固定螺距螺紋指令G32相結合,編制通用性較好的加工程序,實現變螺距螺紋零件的加工,縮短加工時間,提高加工效率,起到事半功倍的效果。