集超臨界水煤氣化和CO2捕集的CO2/H2O動力循環性能

趙文娟, 陳亞平,吳嘉峰, 朱子龍, 呂浩男

(東南大學 能源與環境學院, 南京 210096)

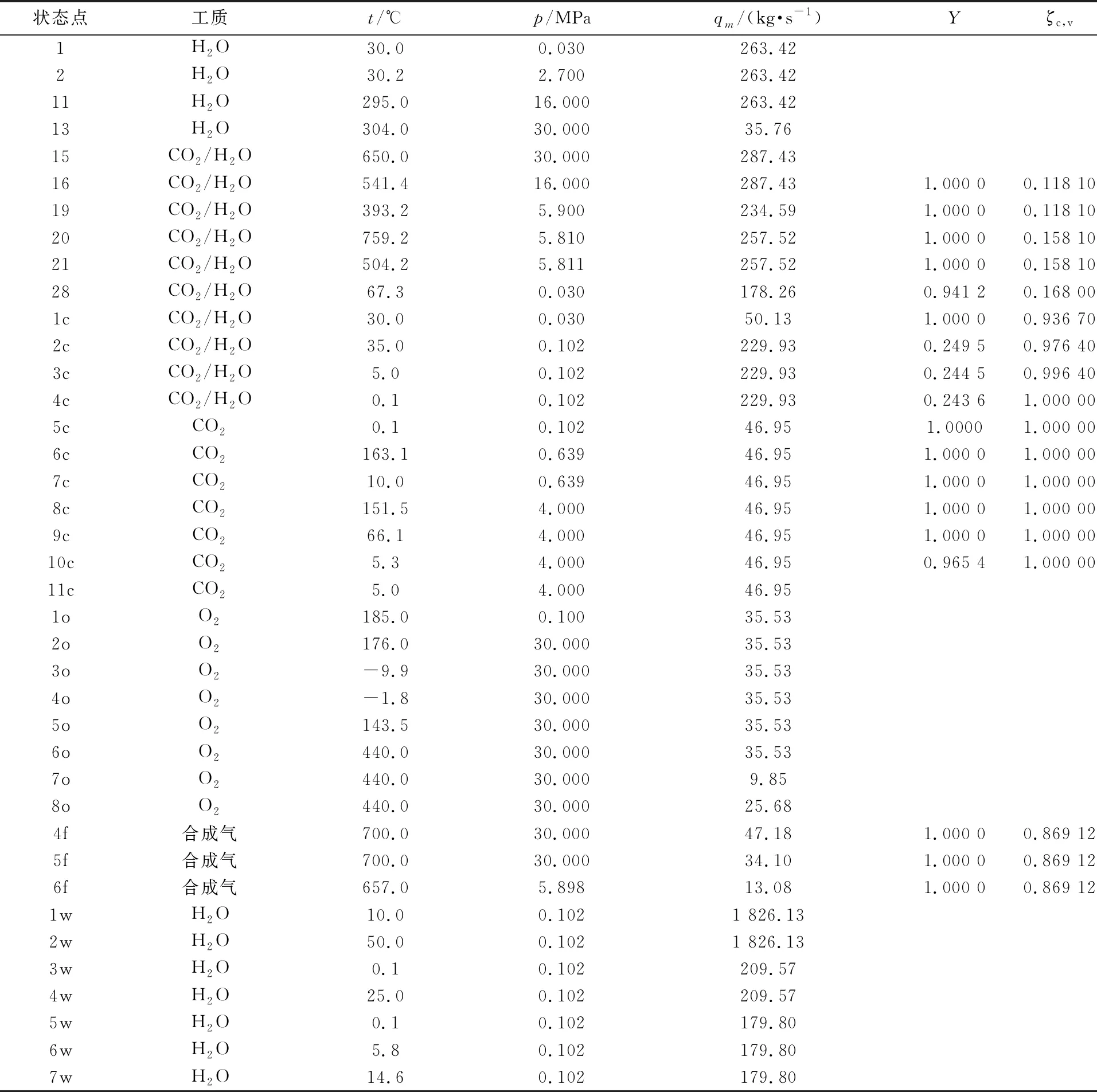

符號說明

E———低位熱值,MJ/kgh———比焓,kJ/kgqm———質量流量,kg/sp———壓力, MPaR———耗功比,%s———比熵,kJ/(kg·K)T, t———溫度,℃V———體積,m3W———功率,kWw———比功,kW/kgY———氣相質量分數Δ———差值

Δtp———夾點溫差,Kη———效率ξ———CO2質量分數ζc,v———氣相CO2質量分數Cop———制冷系數上標'———換熱器進口參數″———換熱器出口參數下標aux———輔助設備ASU———空分單元c———CO2C———壓縮機cf———冷流體cp———燃燒產物e———抽汽f———合成氣g———發電機gr———毛值hf———熱流體in———進口net———凈值o———O2out———出口P———泵ref———制冷機s———比熵sat———飽和T———透平vac———水環真空泵w———H2O

近年來,煤炭在一次能源消費中的比例從76%下降到64%,但是煤炭消耗總量卻逐年上升,并且用于電力和熱力生產的煤炭超過煤炭消耗總量的60%[1]。燃煤發電產生的CO2排放量超過CO2總排放量的40%[2],是導致我國單位能源消耗CO2排放量高的根本原因。因此,發展高效清潔的煤炭利用方式及可行的CO2減排方案是當務之急。CO2捕集與封存(CCS)技術是實現CO2規模化減排的戰略性技術。目前,傳統燃煤電廠主要對煙氣中的CO2進行吸收、吸附和提純,但由于煙氣中CO2含量低,而且低壓透平中超過50%的蒸汽用于再沸CO2吸收溶劑,導致分離過程復雜且成本高,循環凈效率降低近20%[3]。如果用純氧代替空氣,將大大提升煙氣中的CO2含量,使分離和液化成本降低,同時可降低NOx、SOx等污染物的排放量[4]。超臨界水煤氣化(SCWG)技術因操作溫度低、H2產率高、零NOx排放、零SOx排放等特點獲得了廣泛的關注。筆者建立了集成SCWG技術和碳捕集的燃氣蒸汽混合工質動力循環(GSMC-C循環)系統,主要包括SCWG過程、CO2捕集過程與循環流程的集成,并探討關鍵參數對于循環性能的影響,實現煤炭的高效清潔利用及CO2全捕集,為燃煤電廠改造提供參考。

1 GSMC-C循環系統介紹

1.1 系統設計

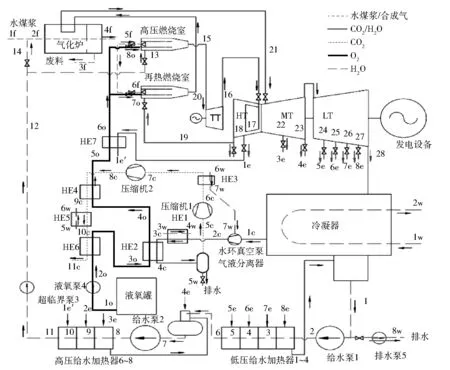

GSMC-C循環主要包括氣化爐系統、燃燒室系統、透平發電系統、冷凝器、8級抽汽給水回熱系統和CO2捕集液化系統。GSMC-C循環原理圖見圖1,其中:HE表示換熱器,TT表示超高壓透平,HT表示高壓透平,MT表示中壓透平,LT表示低壓透平。

圖1 GSMC-C循環原理圖

1.2 熱力過程

以褐煤為原料,水煤漿和超臨界水進入氣化爐,在25 MPa、700 ℃條件下,轉化為以H2、CO2、CH4、CO為主要成分的合成氣,合成氣主要成分見表1[5]。

表1 合成氣主要成分

質量流量為1 kg/s的褐煤生成的合成氣質量流量為1.522 kg/s,褐煤的熱值為15.05 MJ/kg,合成氣的熱值為17.74 MJ/kg,所以單位質量褐煤的煤氣化吸熱量為1.793 MJ/kg[5]。近72%的合成氣進入高壓燃燒室中與O2進行完全燃燒反應,循環H2O作為調節流體注入燃燒室,在燃燒室的出口處與燃燒產物混合形成以H2O為主要成分的CO2/H2O混合工質。空分單元(ASU)單位制氧功耗取0.245 kW·h/kg,并將液氧的體積分數近似為100%。高壓燃燒室出口的高溫、高壓的CO2/H2O混合工質先后在超高壓透平及高壓透平中膨脹做功。高壓透平排氣作為調節工質進入再熱燃燒室與燃燒產物混合進行升溫。再熱燃燒室出口溫度高于720 ℃的CO2/H2O混合工質先進入氣化爐,提供氣化反應需要的熱量和加熱超臨界水的熱量,氣化爐漏熱損失為3%,之后進入中壓透平和低壓透平膨脹做功。由于抽氣壓力與抽氣量呈負相關,因此筆者盡可能地降低抽氣壓力,使更多的壓能轉化為汽輪機做功,造成的抽氣量適當增大是劃算的。

由于循環工質是CO2/H2O混合物,在冷凝器中,冷凝溫度與冷凝壓力是獨立變量。由于不凝性氣體CO2的分壓作用,GSMC-C循環中的冷凝壓力比純蒸汽電廠高。利用物理方式從不凝性氣體中液化H2O,實現CO2和H2O的初步分離。水環真空泵[6]不斷地從冷凝器中抽出含少量蒸汽的CO2氣體,氣相中CO2的質量分數由道爾頓分壓定律和相平衡確定。在CO2捕集過程中,水環真空泵的效率取40%。受液氧冷能的限制,CO2的捕集參數提高到4 MPa/5 ℃,并增加制冷機組冷凍水,輔助實現CO2的液化捕集。由于CO2捕集壓力較高,采用兩級壓縮較一級壓縮的系統凈效率更高。由于在低溫條件下,CO2在H2O中的溶解度極低[7],所以假設從冷凝器排出的液體中只有H2O一種組分。在8級抽汽回熱系統中,回熱器的焓升采用平均分配法,假設循環H2O在每個回熱器中的焓升是相等的,由此計算得到循環工質在每級回熱器的回熱溫度。

2 熱力學模型

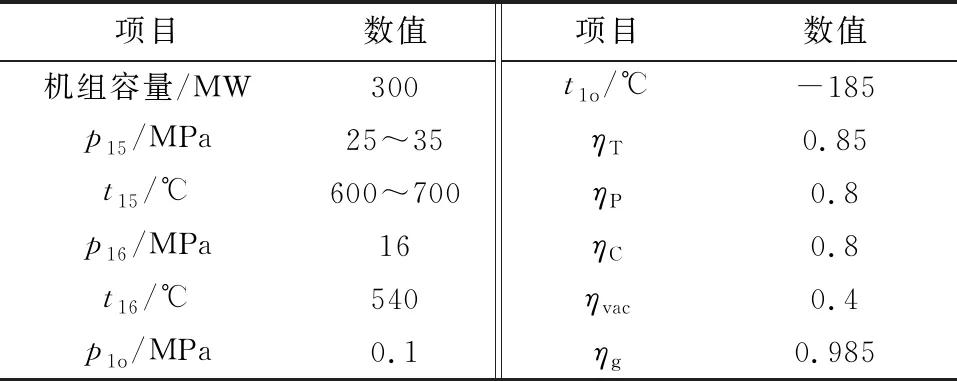

2.1 關鍵參數和限制條件

在GSMC-C循環中,忽略設備和管道的壓損,但是考慮到流動阻力,將壓縮機和泵的功耗增加10%的裕量。給水加熱器及CO2捕集過程中的氣液預冷器、冷卻器、液化器的夾點溫差均設為8 K,忽略換熱過程中的散熱損失。計算過程中的關鍵參數見表2(其中,各參數下標為圖1狀態點或設備,下同)。

表2 GSMC-C循環中的關鍵參數和限制

2.2 熱力學模型建立

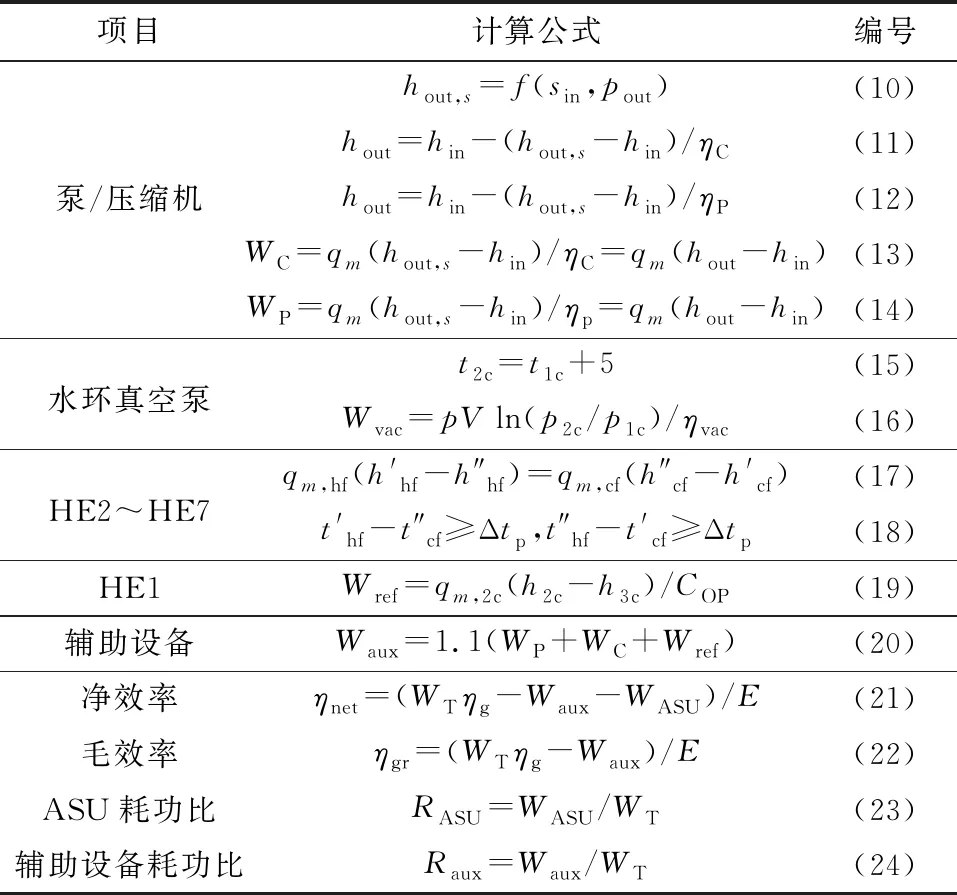

基于NIST數據庫,用REFPROP軟件計算循環工質的熱物性,利用MATLAB軟件調用熱物性函數進行數值模擬計算,GSMC-C循環的計算公式見表3。基于質量守恒定律、能量守恒定律、道爾頓分壓定律進行純物質和兩相物質的參數計算。

表3 GSMC-C循環熱力學模型

表3(續)

3 計算結果分析

忽略氣化爐中的氣化壓力對合成氣成分的影響,假設隨著氣化壓力在25~35 MPa變化,合成氣的成分固定且超高壓透平進口壓力與氣化壓力一致。重點研究超高壓透平進口參數、冷凝參數、ASU單位制氧功耗等關鍵參數對GSMC-C循環性能的影響。

3.1 整體參數

在超高壓透平進口參數和冷凝參數分別為30 MPa/650 ℃、30 kPa/30 ℃,ASU的單位制氧功耗為0.245 kW·h/kg,CO2捕集參數為4 MPa/5 ℃時,GSMC-C循環的整體參數見表4。

表4 GSMC-C循環整體參數

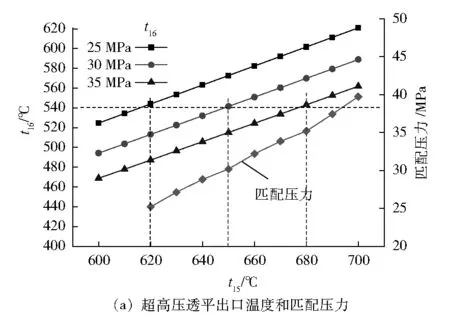

3.2 超高壓透平進口參數對循環性能的影響

圖2為在超高壓透平進口壓力分別為25 MPa、30 MPa、35 MPa下,超高壓透平進口溫度對循環凈效率、超高壓透平出口溫度和匹配壓力的影響。由圖2可以看出:隨著超高壓透平進口溫度的升高,凈效率和毛效率增大。在超高壓透平出口壓力設置為16 MPa的情況下,當超高壓透平進口壓力由25 MPa升高到35 MPa時,保證超高壓透平出口溫度為540 ℃的超高壓透平進口溫度為620~680 ℃,且超高壓透平進口溫度對于循環凈效率的影響大于壓力。在超高壓透平進口參數為30 MPa/650 ℃,冷凝器出口參數為30 kPa/30 ℃,ASU單位制氧功耗為0.245 kW·h/kg時,實現CO2全捕集的GSMC-C循環系統的凈效率和毛效率分別為41.34%和48.06%。

圖2 超高壓透平進口參數對性能的影響

圖3為在超高壓透平進口壓力分別為25 MPa、30 MPa、35 MPa下,超高壓透平進口溫度對透平輸出比功、輔助設備消耗比功和輔助設備耗功比的影響。由圖3可以看出:在超高壓透平進口壓力為30 MPa時,當超高壓透平進口溫度從600 ℃升高到700 ℃時,透平輸出比功從9.58 MW/kg升高到9.89 MW/kg,此時計算得到褐煤的質量流量為31 kg/s。輔助設備消耗比功在2.3 MW/kg左右,約占透平輸出比功的25%。在輔助設備耗功的組成中,壓縮機耗功占輔助設備耗功的55%,制冷機組耗功占輔助設備耗功的8%,泵耗功占輔助設備耗功的37%。

圖3 超高壓透平進口參數對耗功的影響

3.3 ASU單位制氧功耗對循環凈效率的影響

圖4為ASU單位制氧功耗對循環凈效率和ASU耗功比的影響。在冷凝器出口參數為30 kPa/30 ℃時,當ASU單位制氧功耗從0.2 kW·h/kg增加到0.3 kW·h/kg時[8-9],凈效率下降6.5百分點,ASU耗功為11.2%~17.6%。所以ASU制氧可以作為移峰儲能的手段之一。

圖4 ASU單位制氧功耗對循環凈效率和ASU耗功比的影響

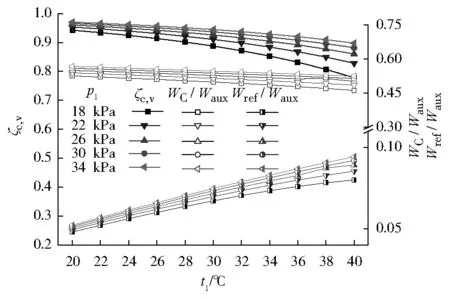

3.4 冷凝參數對循環凈效率的影響

圖5為冷凝器參數對循環凈效率的影響。

圖5 冷凝器參數對效率的影響

由圖5可以看出:當冷凝器出口溫度一定時,在實現CO2全捕集的條件下,每個冷凝器出口溫度都存在使循環效率最高的最佳冷凝壓力。在冷凝器出口溫度低于34 ℃時,對應的最佳冷凝壓力均為18 kPa;冷凝器出口溫度高于34 ℃時,最佳冷凝壓力隨著冷凝器出口溫度的升高而增大,同時循環凈效率下降。

圖6為冷凝器參數對CO2捕集過程耗功的影響。由圖6可以看出:當冷凝壓力一定時,CO2在氣相中的體積分數隨著冷凝器出口溫度的升高而降低。CO2捕集過程消耗的壓縮功占輔助設備總耗功量的50%左右,制冷機組耗功占輔助設備耗功的8%左右,且隨冷凝器出口溫度的升高而增大。

圖6 冷凝器參數對CO2捕集過程的影響

3.5 與其他耦合CO2捕集的循環參數對比

GSMC-C循環與耦合CO2捕集的傳統燃煤電廠(PF電廠)[10]、整體煤氣化聯合循環(IGCC循環)[11]、天然氣聯合循環(NGCC循環)[12]及超臨界CO2布雷頓循環(s-CO2循環)[13]的參數對比見表5。GSMC-C循環在實現CO2捕集后,仍然具有較高的效率,并且循環最高溫度低于耐高溫材料溫度限值,具有獨特的優勢,可以作為其他IGCC循環、NCCC循環或s-CO2循環方案的CO2捕集電廠的替代方案,也可為既有燃煤電廠的CO2捕集升級改造提供參考。

表5 GSMC-C循環與其他耦合CO2捕集的循環的參數對比

4 結語

GSMC-C循環基于超臨界水煤氣化反應以CO2/H2O為循環工質,集高效率發電、CO2捕集、低NOx排放、移峰儲能等功能為一體,研究所得結論如下:

(1) GSMC-C循環的凈效率隨著超高壓透平進口參數的升高而增大,且超高壓透平進口溫度對凈效率的影響大于壓力,在冷凝器出口溫度一定的情況下,存在最佳冷凝壓力使循環效率最高。

(2) CO2捕集參數由冷凝參數和液氧冷能決定。受液氧冷能的限制,增加制冷機組提供冷能,并將CO2的捕集參數提升至4 MPa/5 ℃。

(3) 采用低熱值褐煤為燃料,超高壓透平進口參數和冷凝參數分別為30 MPa/650 ℃、30 kPa/30 ℃,ASU的單位制氧功耗為0.245 kW·h/kg時,在實現CO2全捕集的情況下,GSMC-C的循環凈效率和毛效率分別為41.34%和48.06%。GSMC-C循環可作為IGCC循環、NCCC循環、s-CO2循環等方案的CO2捕集電廠替代方案,也可為既有燃煤電廠的CO2捕集升級改造提供參考。