F級燃氣輪機燃料閥技改后NOx排放異常分析及處理

李 峰, 李永超

(上海申能崇明發電有限公司, 上海 202155)

某燃氣電廠有2臺SGT5-4000F(4)型燃氣輪機,燃氣輪機由壓氣機、燃燒室和透平組成。壓氣機和透平為多級軸流設計。壓氣機有15級,壓比為17;透平有4級;燃燒室為環型結構,呈逆時針布置,內置陶瓷遮熱板。整套機組及燃料控制閥組件布置在罩殼內[1],值班閥及預混閥原設計各有2路位移傳感器,為提高運行的可靠性及降低各負荷段燃燒波動的可能性,對原設計值班閥及預混閥的位移傳感器進行了設備改造及控制邏輯優化。技改完成后,機組初次啟動時余熱鍋爐煙氣中氮氧化物(NOx)排放量偏離了正常值。

針對該問題,筆者通過對機組技改前后的運行數據進行研究和分析,以探究問題的原因并提出相應處理措施。

1 NOx排放異常問題

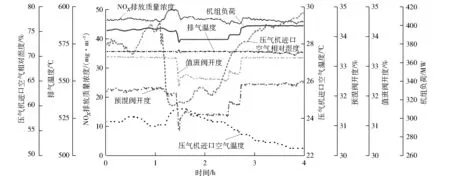

圖1為技改完成后機組啟動時各參數的變化。技改完成后機組第一次聯合循環啟動,當1號機組維持滿負荷(395 MW)運行時,運行人員發現1號余熱鍋爐煙氣NOx排放質量濃度瞬間波動接近至50 mg/m3,即將超過限值(50 mg/m3)。將機組負荷降低至385 MW,NOx排放質量濃度隨之下降,并穩定在46~48 mg/m3,然后全面檢查機組參數并分析原因。在NOx排放超限報警前,該機組一直維持滿負荷運行,壓氣機進口空氣相對濕度從最高值(76%)逐漸下降至60%,其他參數無明顯變化。壓氣機進口空氣相對濕度的降低直接影響燃氣輪機燃燒火焰最高溫度,導致熱力型NOx生成量急劇上升,從而造成機組短時間NOx排放超限。當機組負荷降至385 MW后,煙氣NOx排放量隨之下降。待壓氣機進口空氣相對濕度上升至70%左右時,再將機組負荷恢復至滿負荷,NOx排放質量濃度可以穩定在46~48 mg/m3;但是,NOx排放質量濃度仍比技改前(35 mg/m3)高出很多,需要對該現象進行具體分析。

圖1 技改后機組啟動時各參數的變化

技改后機組第一次啟動時的相關參數見表1。

表1 技改后機組啟動時的相關參數

2 原因分析

2.1 技改前機組相關參數

技改前機組運行情況良好,除啟動階段NOx排放量偏高以外,其他負荷段均正常。技改前,機組正常運行相關參數見表2。機組在技改前,各負荷段NOx排放量均比較穩定,且都不在排放量的高位值,機組的燃燒情況及排放指標均良好。

表2 技改前機組正常運行時的相關參數

技改前,該燃氣輪機通過NOx調整、燃燒調整試驗、燃燒器技改等一些優化措施,確保機組在全負荷段運行時NOx排放量均不超標。機組預混燃燒器已由原設計的9孔改造為8孔,并在改造后進行了燃燒調整優化試驗,能夠使燃氣輪機運行的燃燒加速度(ACC)明顯減小且保持穩定,從而保證燃燒更加平穩。同時,NOx排放量大幅度降低,NOx排放質量濃度從40 mg/m3左右降低至32 mg/m3左右。

2.2 燃料熱值的影響

表3為技改前后燃料熱值的變化。燃氣輪機運行時,如果天然氣成分發生變化,會對天然氣熱值產生影響。在相同的機組負荷下,進入燃氣輪機的燃料量,以及燃料完全燃燒所需的氧量(空氣量)也會變化。因此,天然氣成分的變化會導致過量空氣系數發生改變,對NOx的生成量也會有影響[2]。但是,該機組技改前后燃料熱值變化不大,且基本保持穩定。

表3 技改前后燃料熱值的變化

2.3 壓氣機進口空氣相對濕度的影響

F級燃氣輪機在燃燒過程中,燃料中的水分含量主要取決于空氣的濕度,火焰中蒸汽的存在抑制了NOx的生成,從而可以降低NOx的排放量[3]。實際上,空氣中水分含量對NOx生成的抑制作用需要根據機組運行數據實時進行分析。

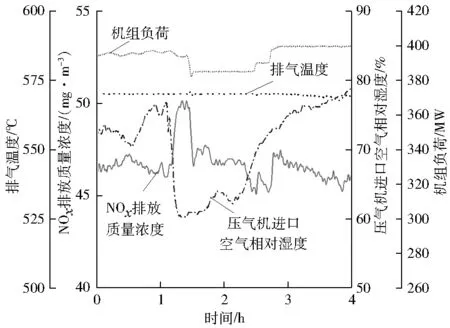

圖2為壓氣機進口空氣相對濕度對NOx排放量的影響。機組保持在滿負荷運行時,機組實時氣耗變化不大,說明天然氣成分沒有太大變化,而當壓氣機進口空氣相對濕度從76%下降到60%的期間,對應的NOx排放質量濃度從46.1 mg/m3上升到49.0 mg/m3,說明空氣相對濕度的變化對NOx排放存在一定影響,壓氣機進口空氣相對濕度的增加有利于抑制NOx的生成。

圖2 壓氣機進口空氣相對濕度對NOx排放量的影響

2.4 機組負荷的影響

圖3為機組負荷、進口導葉(IGV)開度對NOx排放量的影響。通過調整機組負荷對NOx排放量進行控制是機組運行中有效降低NOx排放量的具體措施。隨著IGV開度的逐漸減小,煙氣中NOx排放量是一個階躍式減少的過程,因此控制機組負荷可以有效降低NOx排放量[4-5]。

圖3 機組負荷、IGV開度對NOx排放量的影響

但是,該燃氣輪機主要是“日開夜停”調峰運行模式,機組負荷控制均是投入自動發電控制(AGC)進行調節,機組負荷大多處于波動狀態,在這種情況下必然會造成燃燒工況的不斷波動。一般情況下,燃氣輪機NOx排放量與機組負荷并不一定會持續保持線性的變化,NOx排放量一般會隨著燃氣輪機IGV開度的變化出現一定的曲線波動。因此,當燃料閥技改后,機組第一次啟動且滿負荷運行時,運行人員發現NOx排放量上升后,降低機組負荷至385 MW,IGV開度相應地從100%降低至93%,燃氣輪機NOx排放質量濃度隨之下降,穩定在46~48 mg/m3。

2.5 值班閥天然氣流量的影響

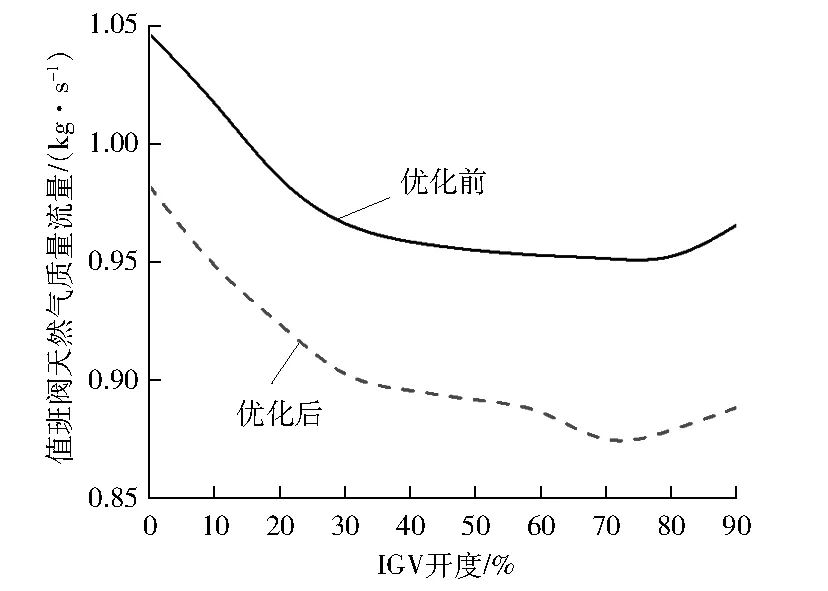

圖4為值班閥天然氣流量的變化。燃料閥技改前,燃氣輪機燃燒比較穩定,NOx排放質量濃度維持在30~35 mg/m3的較低水平,但在燃料閥技改優化后,NOx排放量并不穩定。值班閥及預混閥各增加1路位移傳感器后,與技改前的相同工況相比,值班閥天然氣流量有所增加。

圖4 值班閥天然氣流量的變化

由圖4可得:在相同工況下,技改前值班閥天然氣質量流量一般穩定在0.88~0.90 kg/s,而技改后增大到0.90~0.96 kg/s,說明值班閥天然氣流量變大增強了燃氣輪機的擴散燃燒,火焰中心溫度有所升高,導致NOx排放量上升。

技改前后燃氣輪機的排氣溫度也發生了變化,具體表現為:機組負荷為395 MW時,在同樣工況下,燃氣輪機排氣溫度從技改前的570 ℃上升至技改后的582 ℃,上升了12 K。這說明值班閥天然氣流量偏大確實導致了燃氣輪機排氣溫度的上升,進而造成燃燒室內擴散燃燒的增強,產生了較多的NOx。

通過多方面對比分析,基本確定NOx排放異常是由于值班閥天然氣流量增大。值班閥控制邏輯為:將值班閥開度指令信號與位移傳感器反饋信號偏差經伺服器比例積分微分(PID)控制運算后,再將信號送至值班閥執行機構完成閥門調節操作。現場檢查值班閥執行機構無異常,位移傳感器變送器電阻值正常,位移傳感器中鐵芯無彎折現象。通過對機組數據進行調閱后發現,在相同工況下,即值班閥開度指令信號相同時,技改后值班閥位移傳感器位移計算反饋信號出現了漂移,導致值班閥實際開度大于指令開度,燃氣輪機流量曲線偏離了原燃燒調整工況下的原始流量設定曲線。

針對位移傳感器位移計算出現漂移的問題,參考原燃燒試驗工況對燃料閥綜合位移進行了在線標定和小幅調整。在燃氣輪機負荷保持不變的情況下,采取調整值班閥天然氣流量至正常流量的措施,將燃氣輪機的燃燒溫度降低,進而抑制燃燒時熱力型NOx的產生,以達到降低鍋爐煙氣NOx排放量的目的。優化前后值班閥天然氣流量對比見圖5。

圖5 優化前后值班閥天然氣流量的變化

另外,燃氣輪機技改后,或者在不同季節運行時,還需要及時進行燃燒調整試驗,優化燃燒控制條件,在保證燃燒穩定的同時進一步降低NOx排放量。

3 結語

通過對F級燃氣輪機值班閥及預混閥位移傳感器技改后煙氣NOx排放異常的各影響因素進行分析,得到的結論為:

(1) 技改后值班閥位移傳感器位移計算出現了漂移,偏離了原燃燒調整工況下的原始流量設定曲線,從而導致燃燒室擴散燃燒增強,熱力型NOx異常增多。根據機組原燃燒調整試驗工況,將燃氣輪機燃料閥綜合位移進行小幅調整后,相同IGV開度下值班閥天然氣流量明顯降低,燃燒室燃燒溫度同步下降,煙氣NOx排放量恢復至正常范圍。

(2) 為保證機組后期運行NOx排放量在正常范圍內,不僅要將燃料閥控制邏輯算法進行跟蹤優化及標定,還要及時對機組技改或檢修前后的相關參數進行對比與分析,及時發現問題并采取措施,保證機組在經濟、環保的條件下運行。