塔內機械通風對三塔合一系統煙氣擴散影響的數值研究

蔡寧寧, 馬 歡, 董云山, 司風琪

(東南大學 能源熱轉換及其過程測控教育部重點實驗室, 南京 210096)

在三塔合一間接空冷系統(簡稱三塔合一系統)空冷塔內布置脫硫島和煙囪,使煙氣被塔內熱空氣包裹,避免煙氣冷凝對煙道的腐蝕,增大煙氣抬升高度,具有節水、環保和高經濟性等優點[1-5];但在大風速下,存在塔內渦流[6-7]沖擊煙道出口煙氣,影響煙氣擴散和抬升等問題。

為探究環境風對空冷塔內部流動的作用,席新銘等[8]建立三塔合一系統的數學模型,并通過數值模擬的方法定量分析了環境風對塔內流場的影響,結果表明環境風能抑制煙氣擴散,但會加重塔壁腐蝕。孔德滿等[9]基于計算流體動力學(CFD)方法比較三塔合一系統空冷塔和常規空冷塔的換熱性能和煙氣擴散情況,通過計算不同工況下的拐點風速,得出進風量隨環境風速增大存在先減后增的變化規律。為削弱環境風對空冷塔熱力性能和煙氣擴散的負面影響,相關學者展開了大量研究。韋紅旗等[10]建立三維數值模型,采用分區配水的方式削弱氣流的圓柱繞流,減輕環境風的影響。LU Y S等[11]提出在空冷塔內布置通風設施,增強煙羽旋轉,模擬結果表明塔頂出口速度顯著增大,通風量增加,換熱性能增幅達30%以上。DAI Y C等[12]通過在空冷塔內布置流場導流設施,減小局部渦流,削弱冷空氣流入效果,增強傳熱效果。雷平和[13]借助數值模擬,對比自然通風和混合通風的間接空冷系統的冷卻效果,驗證混合通風能夠克服高速環境風對換熱的負面影響。

綜上所述,空冷塔內增設通風設施使機組的熱力性能明顯改善,但是尚且缺乏針對三塔合一系統的煙氣抬升高度和改進后機組經濟性的分析。筆者通過數值模擬的方法建立三塔合一系統間接空冷塔模型,分析環境風速對塔內煙氣擴散和煙氣抬升高度的影響,探討在塔內布置不同層數的風機對煙氣擴散和抬升高度的作用及效果,并對不同風機布置方案的經濟性進行評估。

1 計算模型

1.1 幾何模型和網格模型

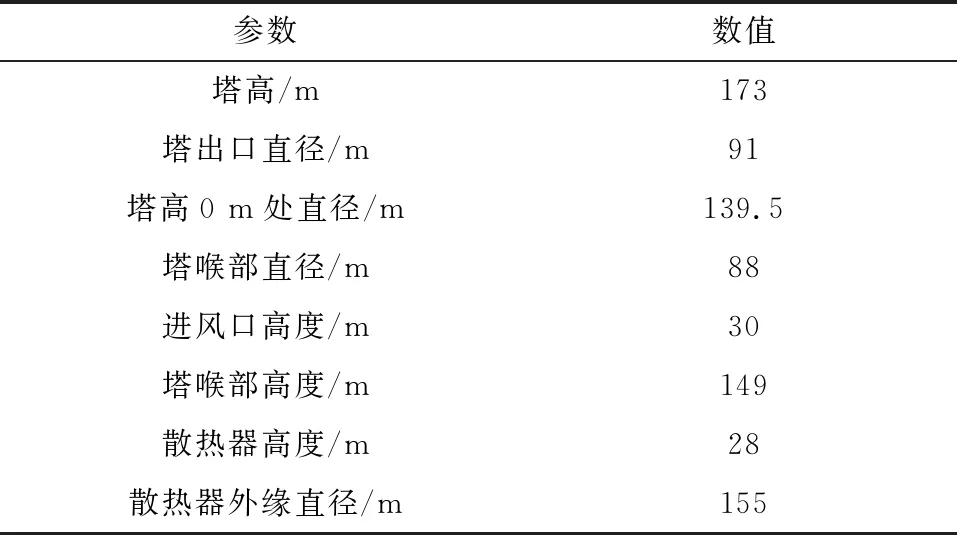

以某600 MW三塔合一系統為研究對象,其基本幾何結構參數見表1。

表1 空冷塔結構參數

圖1為空冷塔計算域,忽略壁厚及塔內各管路設備以簡化模型,降低計算成本。為探究三塔合一系統的流場發展狀況,在塔外建立流體計算域[14],其上游、下游和寬度距離均為9D(D為空冷塔的散熱器外緣直徑),高度為7H(H為空冷塔塔高)。因空冷塔沿迎風方向呈軸對稱結構且對稱部分的流動和換熱規律基本一致,筆者采用半塔模型進行計算和分析。與全塔模型相比,半塔模型在相同網格數量下增大網格密度,提高模型精確性。

圖1 空冷塔數值計算域

以無厚度的壓力躍升薄面表示風機面,建立風機面的二維網格,從風機面網格節點向外拓撲,生成非結構化網格的風機面。此外,散熱器和塔外計算域采用結構化網格,與風機面網格相互連接。計算域內網格尺寸由中心向外部等比例增大,在保證計算精度的同時節約計算時間。

針對計算域模型分別建立780萬、1 130萬和1 540萬網格進行網格無關性分析。結果表明,在不同環境風速下,通風量和循環水溫度的變化率均小于0.51%,滿足網格無關性要求,最終選擇1 130萬網格數模型進行計算。

1.2 控制方程和邊界條件

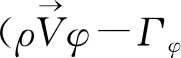

空冷塔內氣流的通用控制方程為:

(1)

式(1)中各項描述見表2,其中:uu、uv、uw分別表示x、y、z方向速度;μ為有效黏度;μt為湍流黏度;p為壓力;Prμ、Prk、Prω分別為有效黏度、湍流動能、耗散率對應的普朗特數;Qh為能量源項;Sx、Sy、Sz為空氣流經散熱器在x、y、z方向上的動量源項;T為環境溫度,K;Gk、Gω分別為平均速度梯度和耗散產生的湍動能;Yk、Yω、Dω分別為湍流動能損耗、耗散率損耗、交叉擴散項。

表2 控制方程具體描述

因散熱器區域存在循環水與空氣的流動和傳熱,其流動和換熱的阻力較為復雜。將散熱器設定為多孔介質模型,通過設定壓損系數表征空氣流經散熱器的壓損,采用體積源項法對循環水與空氣的換熱量進行定量計算,設定能量源項來描述循環水與空氣間的換熱。其中,由于冷卻三角的結構對氣體流動產生的阻力,通過建立風速和空氣密度的函數關系對空氣流經散熱器的壓力損失Δp1進行描述,即

(2)

式中:vn為散熱器迎面風速風速,m/s;kv為壓損系數,與vn成函數關系。

因散熱器內的循環水與空冷塔內的空氣通過金屬管壁進行對流傳熱,傳熱阻力主要集中于空氣側,空氣側傳熱系數計算公式如下:

(3)

空冷塔計算模型設定為速度入口和壓力出口。因計算域高度超過1 000 m,不同高度下風速呈現冪指數變化規律[15],即

(4)

式中:wz為距離地面zm高度的風速,m/s;w10為10 m高度測量的風速,m/s;z為風速計算點距離地面高度,m;m為地面粗糙度指數,與環境因素相關,取0.16。

因建立的空冷塔模型為半塔模型,定義計算區域縱切面為對稱面,底面和塔體設置為絕熱無滑移的固體壁面。同時,采用有限體積法對控制方程進行離散,選取Realizablek-ε湍流模型。其中,壓力-速度耦合計算采用SIMPLE算法,動能和能量計算采用二階迎風方程,湍動能和耗散率計算采用一階迎風方程。當計算殘差小于10-4,且監視的塔頂出口流量和流速的變化率小于2%時,認為計算收斂。

在布置風機的空冷塔模型中,將風機面設定為Fan模型,根據風機的性能曲線,采用集總參數法將風機產生的壓升以函數的形式擬合在風機面中[16],實際風機運行流量為風機壓升與空冷塔內流動阻力平衡時,性能曲線上所對應的流量點。風機壓升與風機內流體軸向速度的擬合函數為:

(5)

式中:Δp為風機產生的壓升,Pa;an為多項式系數,N=4時,額定轉速下a1=395.33,a2=-41.029,a3=2.015 4,a4=-0.066 5;v為風機內流體的軸向速度,m/s。

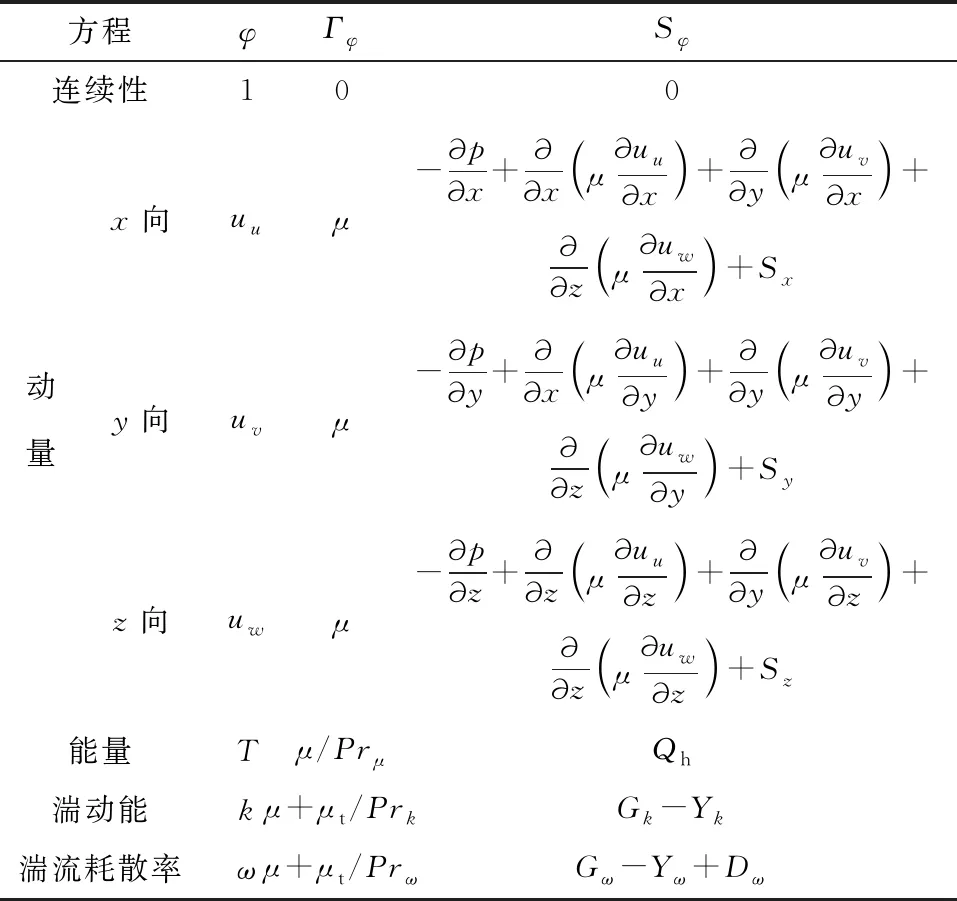

1.3 模擬結果驗證

為驗證所建立空冷塔模型的準確性,采用性能校核試驗工況進行模擬。表3為試驗工況下數據與模擬結果的對比,在工況參數保持一致時,循環水出口溫度分別為44.93 ℃和44.92 ℃,相對誤差小于0.03%。

表3 試驗工況下的數據與模擬結果的對比

2 模擬結果分析

三塔合一系統中,脫硫塔和煙囪布置于塔內,煙氣易在塔內擴散。在塔筒進風平面水平布置多層風機,在增大塔筒通風量的同時產生多層高速氣流約束煙氣,提高空冷塔的熱力性能和煙氣的抬升高度。圖2為不同的風機布置層數示意圖。

圖2 不同風機布置層數示意圖

2.1 未布置風機時煙氣擴散趨勢

不同風速下,未布置風機時空冷塔豎直對稱面煙氣質量濃度分布見圖3(圖中數據為標識點“×”的煙氣抬升高度,l為測量點與塔中心水平距離)。由圖3可以看出:1.4 m/s風速下,在l為200 m處煙氣抬升高度最低為497 m;3 m/s風速下,該高度僅為296 m,降低40%以上;6 m/s風速下,該高度進一步下降為260 m,但下降幅度減小。環境風速增大使煙氣抬升高度降低,塔頂出口煙氣偏斜角增大;同時,隨著環境風速的增大,煙氣抬升高度趨于穩定。

圖3 未布置風機時對稱面煙氣質量濃度分布圖

由于塔頂出口迎風區的氣流在上升過程中不斷向下卷吸塔外低溫高密度空氣[17],出口煙氣與塔外空氣混合,在抬升一定高度后出現明顯的下落趨勢。低風速(1.4 m/s)下,煙氣抬升高度從628 m(l為285 m處)下落至511 m處。中風速(3 m/s)下在l為288 m處存在微量煙氣下落,但煙氣擴散范圍小且濃度低,整體出口煙氣較為集中。高風速(6 m/s)下因環境風對塔頂出口氣流的沖擊,會破壞塔內熱氣流對煙氣的包裹,導致塔頂出口部分煙氣沿塔外壁向下擴散至169 m高度,當l為287 m時出口煙氣抬升高度降低,從279 m下落至181 m,且該區域的部分煙氣被剝離,擴散距離增大。因此,煙氣下落點的水平距離與環境風速無關,下落點高度和煙氣擴散最低點高度均與環境風速成反比。

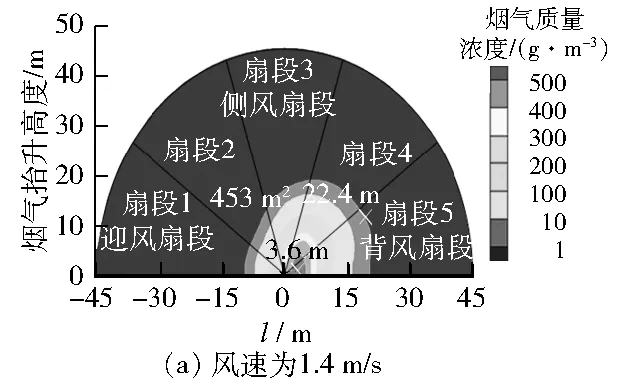

圖4為未布置風機時塔頂出口面煙氣質量濃度分布圖(圖中數據分別為標識點“×”到塔中心點的距離和煙氣質量濃度大于1 g/m3的區域面積)。由圖4可見:隨著環境風速不斷增大,塔頂出口面中心煙氣濃度不斷減小,最高質量濃度從500 g/m3以上減至不足300 g/m3。同時,塔頂的煙氣擴散面積增大,高風速(6 m/s)時低濃度煙氣已接觸塔壁,沿塔壁從扇段3向扇段5蔓延,塔體存在腐蝕風險。此外,風速增大使塔內產生的渦流增大[6],導致出口煙氣向背風扇段不斷偏斜,煙氣中心點到塔中心點距離從3.8 m增大至12.3 m,煙氣最遠擴散點距離從27.8 m增大至45.5 m,塔內煙氣擴散面積從434 m2增大至926 m2,擴大1倍以上。

圖4 未布置風機時塔頂出口面煙氣質量濃度分布圖

2.2 風機單層布置時煙氣擴散趨勢

圖5為不同風速下風機單層布置時對稱面的煙氣擴散云圖。

圖5 風機單層布置時對稱面煙氣質量濃度分布圖

與圖3對比可知:風機單層布置對煙氣抬升高度影響較小,出口煙氣更加集中。在1.4 m/s風速下,煙氣下落點前移至l為178 m處,煙氣抬升高度從544 m降至397 m,導致當l為200 m時煙氣處于下落階段,煙氣抬升高度最低降為460 m,但下落煙氣的質量濃度小于2.5 g/m3,對環境影響小。此外,煙氣在l為383 m處出現二次下落,煙氣抬升高度從664 m降至563 m,其擴散范圍增大。在中高風速(3 m/s、6 m/s)下,在l為200 m處的煙氣抬升高度與未布置風機情況基本一致,下落點位置也保持一致。在高風速(6 m/s)下風機出口高速氣流約束使煙氣一次下落的擴散量小,下落最低點的煙氣抬升高度升高至245 m,在l為708 m處出現二次擴散,二次擴散最低點的煙氣抬升高度為260 m,煙氣的擴散范圍增大,濃度減小。

圖6為風機單層布置時塔頂出口面煙氣質量濃度分布圖。與圖4對比可知:低風速(1.4 m/s)下,煙氣向背風扇段偏移和向側風扇段擴散的趨勢均減小,煙氣中心點與塔中心點距離從3.8 m縮短為1.9 m,煙氣最遠擴散點距離從27.8 m減小至22.8 m,分別降低50%和18%,同時煙氣擴散面積減小。

圖6 風機單層布置時塔頂出口面煙氣質量濃度分布圖

綜上表明,風機出口氣流較好地約束了煙氣的擴散。在中風速(3 m/s)下,風機出口氣流加速塔內煙氣擴散,導致塔中心煙氣濃度降低,擴散面積增大,同時約束煙氣向塔壁區域擴散,增大煙氣與塔壁的距離。高風速(6 m/s)下,風機出口氣流對煙氣的約束能力減弱,煙氣仍能與側風扇段塔壁接觸,此時因風機改變塔內渦流方向[6],煙氣蔓延方向改為從扇段4向扇段2蔓延。

2.3 風機雙層布置時煙氣擴散趨勢

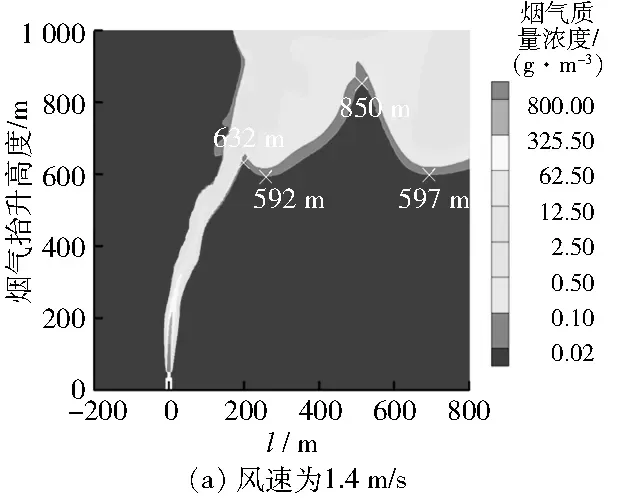

圖7為不同風速下風機雙層布置時豎直對稱面的煙氣擴散云圖。與圖3對比可知:煙氣抬升高度明顯增加。低風速(1.4 m/s)下,煙氣在l為200 m處下落,此時煙氣抬升高度最低為631 m,與未布置風機時相比,抬升高度增加131 m。此外,因煙氣外存在多層高速氣流,迎風區域出口氣流的卷吸作用被抑制,煙氣主要向上方擴散,下落最低點的煙氣抬升高度為592 m,遠高于未布置風機和風機單層布置的情況。煙氣在l為513 m處二次下落,從850 m下落至597 m。中風速(3 m/s)下,煙氣在l為516 m處下落,水平距離近似為其他方案的2倍。高風速(6 m/s)下,煙氣下落點距塔中心的水平距離為707 m,與風機單層布置的二次下落點位置相近,顯著降低空冷塔附近區域的煙氣濃度。

圖7 風機雙層布置時對稱面煙氣質量濃度分布圖

圖8為風機雙層布置時塔頂出口面煙氣質量濃度分布圖。與圖4對比可知:低風速(1.4 m/s)下,煙氣最遠擴散點距離與風機單層布置時相近,表明此時雙層風機對煙氣的約束效果與單層風機相同。中高風速(3 m/s、6 m/s)下,內層風機出口氣流沖擊,煙氣擴散加速,導致煙氣分布更加均勻,煙氣中心最高質量濃度降低至不足300 g/m3,煙氣擴散面積分別從654 m2和926 m2增大至810 m2和1 115 m2,均增大20 %以上,同時煙氣中心點與塔中心點距離擴大。外層風機的約束阻礙煙氣與塔壁接觸,煙氣最遠擴散點距離均有所減小,且未與塔壁接觸。

圖8 風機雙層布置時塔頂出口面煙氣質量濃度分布圖

2.4 性能對比

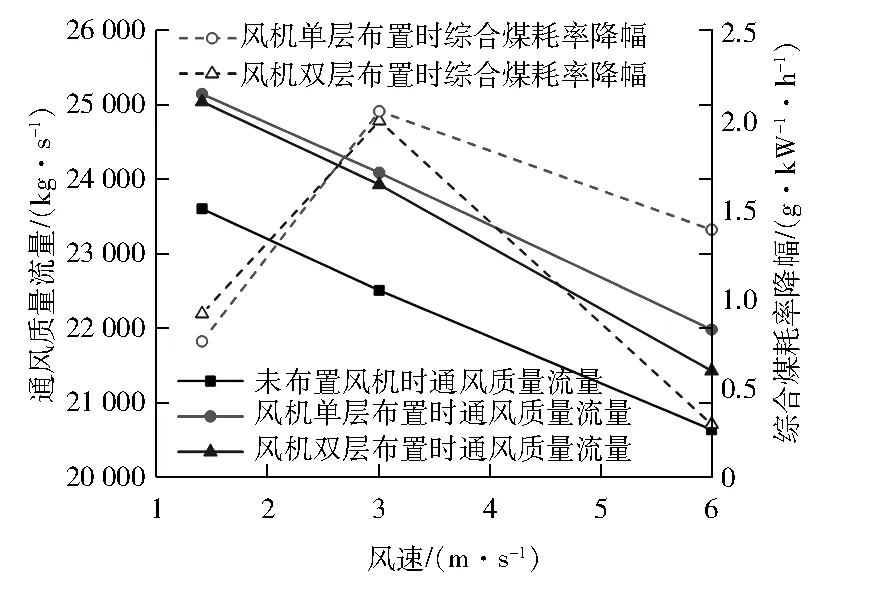

空冷塔內布置多層風機,使塔內通風量增大。通風量與散熱量成正比,導致散熱量增大,機組發電煤耗降低。而布置風機后廠用電增加,煤耗增加[18],因此,引入綜合煤耗率對布置風機后的機組經濟性進行分析。

不同布置方案下空冷塔的通風質量流量和綜合煤耗率降幅隨環境風速變化曲線見圖9。引入機械通風后通風質量流量均增大且風機單層布置下通風質量流量增量大于風機雙層布置,高風速(6 m/s)下通風質量流量增幅最小,為1 344 kg/s,中風速(3 m/s)下通風質量流量增幅最大,為1 580 kg/s。綜合煤耗率降幅在低風速(1.4 m/s)下風機雙層布置略優于單層布置,中高風速(3 m/s、6 m/s)下,單層布置煤耗率降幅大于雙層布置,最高煤耗率降幅約為2 g/(kW·h)。

圖9 不同方案下通風質量流量與綜合煤耗率降幅隨環境風速的變化曲線

3 結語

筆者以某600 MW三塔合一系統機組為例,建立空冷塔數值模型,探究環境風和塔內機械通風對空冷塔熱力性能和煙氣抬升高度的影響。結果表明:

(1) 塔內煙氣擴散面積與環境風速成正比,受塔內渦流影響,出口煙氣向背風和側風扇段擴散。

(2) 環境風速增大后,塔頂出口煙氣與水平面的夾角減小,導致煙氣抬升高度降低。

(3) 塔內布置雙層風機后,煙氣被多層高速氣流包裹,使其在塔內的偏移量減小,塔外煙氣抬升高度增加。

(4) 塔內布置風機后,綜合衡量風機的電耗和通風量增大后的收益,可得中低風速(3 m/s、6 m/s)下,風機單層布置時煤耗率降幅最大,約為2 g/kW·h。