“華龍一號”外掛水箱模塊施工技術應用與研究

方會巧,于 新,馬玉琳,劉志強

(中國核工業二四建設有限公司,福建 漳州 363300)

“華龍一號”作為我國自主知識產權的三代核電,在設計上與M310堆型相比,不銹鋼覆面增加了頂板結構,形成了“帶頂”的大型環狀水箱密閉結構,其制造、安裝難度加大了許多。漳州核電“華龍一號”核電機組的外掛水箱,作為非能動熱量導出的重要組成部分,分析其結構密封性要求很高,尺寸大,變形難以控制,工期長的特點,漳州核電外掛水箱在福清核電機組基礎上進行改進和優化。由福清核電5號機組的單片式后貼法,到福清核電6號機組的少量小尺寸先貼法,最后將漳州外掛水箱優化為大尺寸大面積先貼,部分小尺寸后貼的辦法,在保證工程質量的同時減少施工周期。漳州核電“華龍一號”外掛水箱作為漳州核電機組中尺寸最大的不銹鋼結構,其預制加工難度極大,其預制施工方法、工裝設計、焊接方法等值得在后續的核電及類似不銹鋼結構中推廣。

1 不銹鋼水箱概況

福建漳州核電1號機組非能動熱量導出水池(如圖1所示)位于1RB外殼混凝土外側,圍繞核島一周,共分三段,分別為75°~195°、195°~315°、315°~75°,每段水箱相互隔開,相互獨立,水箱設計標高為+42.36~+55.60 m,其中+42.36~+50.654 m標高為地坑,每段水箱一個,分別位于10°~25°、155°~170°、255°~270°區域間;+50.654~+55.60 m層為環廊結構,為水池主體區域。水池覆面內墻半徑為R28060,外墻半徑為R31290,寬度3.23 m。

圖1 1RB非能動熱量導出水池三維模型圖Fig.1 3D model diagram of 1RB passive heat export pool

水池不銹鋼覆面分為池底覆面、池壁覆面、池頂覆面三部分,其中池頂及池壁覆面大部分采用先貼法模塊安裝,池底覆面、池壁模塊間后貼區采用后貼法施工。水池鋼覆面主要由覆面板、專用型鋼、背肋骨架、排水管、人孔及爬梯等構件組成,其中爬梯作為水池最終進出通道,水箱底板、壁板、頂板覆面材質均為022Cr19Ni10,板厚分別為6 mm、4 mm、3 mm。

水池池頂覆面共分26個模塊,其中最大模塊尺寸為2.58 m×9.35 m,重量約0.81 t,其中6個模塊位于水池預留洞口處,待水池內部施工完成后對其封堵;池壁覆面先貼法分為67個模塊,包含地坑覆面先貼法模塊12個,除凸臺位置部分模塊為平板模塊外,其余池壁模塊均為弧形模塊,最大模塊尺寸11 m×4.916 m,重量約3.41 t。

非能動熱量導出水池屏蔽等級為B-SC2級,安全功能等級為F-SC1級,質保等級為QA1級。

2 標準化模塊設計技術

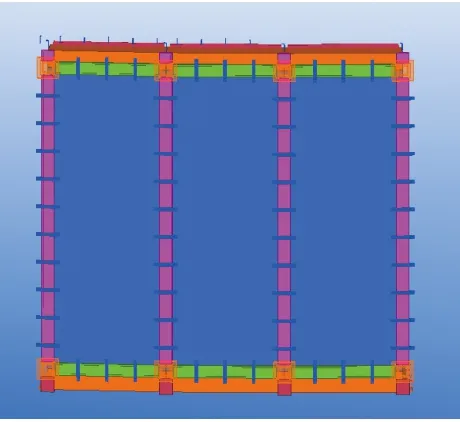

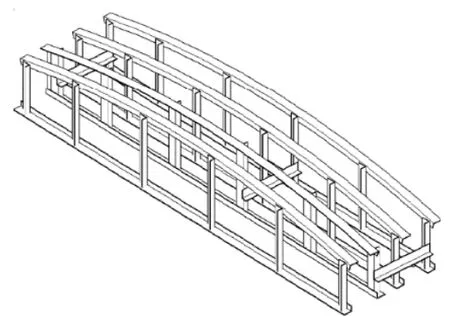

傳統工藝中,不銹鋼水箱是在混凝土澆筑完成后進行安裝,鋼覆面板劃分比較小(如圖2所示),在車間加工完畢后運到現場后需要一塊一塊地放線定位進行現場拼接,焊接工作量非常大。作業空間受限,材料運輸、焊工操作都存在著極大的困難。基于傳統的施工經驗,在不銹鋼結構的設計過程中對不銹鋼水箱進行模塊劃分(如圖3所示),在車間進行批量化模塊加工,同時考慮采用整體吊裝方法在混凝土澆筑之前將不銹鋼水箱安裝就位來達到降低成本,提高效率的目的。

圖2 外掛水箱優化前的單片模型Fig.2 Monolithic model of external water tank before optimization

圖3 外掛水箱優化后的單個模塊模型Fig.3 Single module model of external water tank after optimization

傳統的設計中,為防止結構變形過大,外掛水箱采用的是1400~1600 mm寬度的不銹鋼鋼板進行拼接,焊縫數量巨大;基于福清核電廠的施工經驗對不銹鋼水箱進行優化,同時考慮模塊化施工后的批量化生產及不影響后續土建施工等方面,經過三維建模預先模擬,最終按照標準模塊的長度為9000 mm劃分,這樣設計大大減少了焊縫數量,減輕了焊接工作量,同時更好的保證了結構的密封性。

3 模塊批量化生產技術

外掛水箱作為核電最大的水箱,零件共計11 518件,因其功能特殊質量加工精度要求高,僅靠人工預制工作量大,精度也難以保證。經過綜合評估,在對水箱進行合理模塊劃分后,利用策劃初期Tekla Structures軟件建好的三維模型,從中導出模型劃分后的覆面板的NC程序,將NC程序輸入到數控機床中實現覆面板及弧形板接長板的批量加工,在保證加工精度的同時縮短工期,達到降本增效的目的。

3.1 模塊成形制作技術

外掛水箱內環、外環優化后的覆面壁薄尺寸大,為批量成型,預制過程中采用胎具(圖4所示)進行成形,胎具弧度根據不銹鋼壁板的半徑確定,根據壁板的高度合理設置胎具主梁的間距,間距過大,不銹鋼壁板容易發生較大變形,間距過小浪費材料不經濟。

不銹鋼標準化模塊高度根據工程項目結構特點進行設計,胎具高度按照能滿足焊接人員施焊操作空間為原則一般在1200 mm左右,支撐、立柱盡量均勻布置,胎具弧長根據模塊的弧長來定,由于外環所有模塊半徑都相同,內環所有模塊半徑也相等,所以胎具設計時內、外環分別按照各自半徑中模塊最大弧長設計胎具弧長,弧形板成型胎具只需設計兩套即可,這樣既可保證加工精度又經濟合理。胎具如圖4所示。

圖4 成型胎具Fig.4 Forming mould

3.2 模塊的防變形技術

3.2.1 骨架防變形工裝

不銹鋼模塊背肋采用L70×6的角鋼制作,背部橫向背肋原則上通長,并設置透氣孔,豎向背肋分段進行制作。

背肋角鋼制作完成后需要在成型胎具上進行拼裝,拼裝過程中應著重注意骨架間距以及骨架與覆面貼合面平整,骨架背肋選用手工鎢極氬弧焊或手工電弧焊進行焊接,其角焊縫焊腳高度應嚴格按照圖紙要求進行焊接,對接焊縫不得低于母材。

背肋骨架焊接完成需要根據其模塊半徑進行調整,在使用工裝進行調整的過程中應對骨架做好保護,嚴禁直接錘擊骨架,避免骨架母材損傷,其調整變形工裝可以采用圖5或圖6所示的簡易工裝,采用工裝對模塊校正時,千斤頂與模塊間應增加墊板,防止受力過于集中導致局部母材損傷,也可以對工裝進行改裝,但要保證施工安全。

圖5 夾梁工裝 Fig.5 Clamping beam tooling

圖6 骨架變形調整工裝Fig.6 Framework deformation adjustment tooling

骨架拼裝過程中應對骨架進行標注模塊編號[1],編號在骨架四周進行設置且保證施工過程中編號完整,以便于施工及過程檢查。

對于覆面、包邊拼接縫處的檢漏槽需要在骨架背肋上開孔,開孔時機應選擇在覆面、包邊焊接完成且骨架制作完成后,首先在覆面背部放出骨架組對控制線(僅放出骨架四周定位線即可),骨架初步就位后根據焊縫實際位置在骨架上畫出檢漏槽位置,根據選用的不同結構形式的檢漏槽,按照尺寸進行開孔,應注意開孔間隙。

3.2.2 焊接防變形技術

不銹鋼模塊尺寸較大,采用橫向布板原則,模塊制作過程中要先進行模塊中間位置覆面拼板焊接,覆面拼板采用手工焊[1](手工鎢極氬弧焊)或自動焊[1](熱絲TIG自動焊、等離子弧自動焊)根據合格的工藝評定進行焊接。拼板過程中應將焊縫兩側保護膜進行去除,保證焊縫坡口[3]及鄰近區域干燥、清潔,拼板過程中應設置足夠的防變形工裝(如圖7所示),及時對變形位置進行調整,拼板焊接過程中應對覆面進行編號。具體焊接操作要點有以下六點。

圖7 防變形工裝Fig.7 Anti deformation tooling

(1)定位焊要求

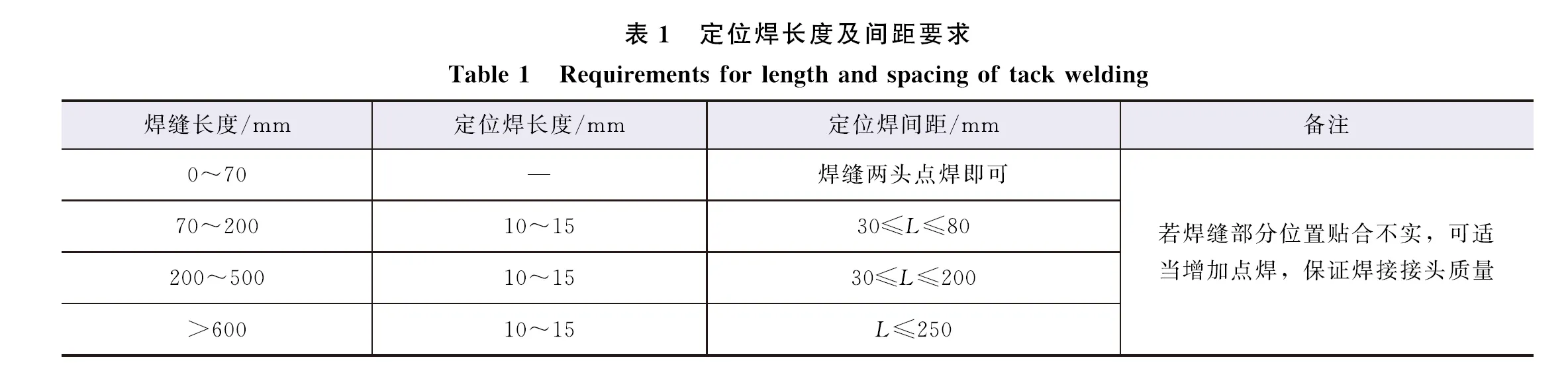

當覆面對接焊縫采用手工焊(手工鎢極氬弧焊、手工焊條電弧焊)或熱絲TIG自動焊焊接時,需要根據工藝評定要求在焊縫上設置定位焊。定位焊接時嚴格按照焊接數據包中相關的定位焊信息執行(如定位焊的保留、清除、馬鞍板裝配以及工藝參數等),定位焊的長度及間距參考表1。

(2)手工鎢極氬弧焊

模塊制作過程中,包邊接長、覆面與包邊、覆面與骨架、異型包邊等構件焊接時可采用手工鎢極氬弧焊進行焊接,焊接過程中應嚴格按照工藝評定參數進行焊接,組對、焊接過程中應對構件增加防變形措施,例如在焊縫兩側增加配重塊或者增加相關工裝夾具以控制焊縫變形。對于厚度小于5 mm構件焊接時,應在焊縫背部進行充氬保護。

(3)熱絲TIG自動焊

對于覆面與覆面長、直焊縫可以根據實際情況選用熱絲TIG自動焊進行焊接,焊接過程中應嚴格按照工藝評定參數進行焊接。焊縫根據焊接工藝評定選用手工鎢極氬弧焊進行點焊、打底,后開始進行焊機裝配,檢查軌道吸盤與覆面連接是否牢固,安裝熱絲TIG自動焊機、軌道,檢查各設備連接、工作狀態是否正確、完好,調節焊槍與焊縫位置并進行模擬焊接測試,無誤后開始正式焊接。

(4)等離子弧自動焊

對于覆面與覆面長、直焊縫可以根據實際情況選用等離子弧自動焊進行焊接,焊接過程中應嚴格按照工藝評定參數進行焊接。

1)下料及坡口

模塊覆面下料依據模塊構件及等離子弧自動焊焊接工藝要求進行不銹鋼覆面板下料。采用激光切割機對不銹鋼覆面鋼板進行切割下料,或者選擇出廠覆面板的切割邊緣直接打磨加工后實施組對,必要時采用銑邊機對坡口面進行機械加工。覆面板坡口面需滿足等離子弧焊接工藝評定要求,焊接坡口為直邊I型坡口。

2)焊接準備

覆面板在拼板機上組對就位后,將等離子弧自動焊焊接小車運至拼板機焊縫工作區,完成等離子弧自動焊設備在拼板機設備上的裝配與調試,設備布線要確保焊接電纜線的有效長度,保證焊接小車有效實施焊接。等離子弧焊接設備及配套拼板專機裝配步驟如下:調節線軌位置→設備就位→連接設備線路→安裝小車及調試→模擬焊接跟蹤(測試)→正式焊接。

3)焊后檢查

焊接完成后,需采用不銹鋼鋼絲刷對焊縫表面進行磨刷處理,露出金屬光澤。同時對背面焊縫余高進行打磨處理,保證焊縫圓滑過渡且焊縫余高不低于母材。焊接完成后的焊縫需保持潔凈等待焊后無損檢測。

(5)螺柱焊

根據設計圖紙要求,1RB非能動熱量導出水池墻板模塊及頂板模塊采用φ10 mm的焊釘通過螺柱焊接在骨架背肋上,以起到錨固作用。

1)焊前準備

焊接前應按照數據卡調整好焊接參數,焊機線夾不得與覆面直接接觸,應設置在背肋、型鋼外扣等構件上;檢查焊釘規格型號、尺寸是否符合設計文件要求,檢查焊釘端部觸點是否完好;對于已經銹蝕嚴重(表面脫落鐵銹)的焊釘應避免使用;檢查配套焊接磁環是否完好,規格是否正確;焊接使用的磁環應保持干燥,若發生受潮,在使用前應置于120~150 ℃的烘干箱進行烘焙1~2 h;檢查背肋焊釘焊接定位點間距、尺寸是否符合設計圖紙要求。

2)焊接要求

焊前設置焊接工藝參數應滿足焊接數據包相關參數要求;對于不同規格焊釘焊接時應及時調整焊槍頭距離工件長度;焊接時應保證焊釘垂直于模塊背肋,保證焊釘焊接后周圍形成均勻、飽滿的焊道;

3)焊接時機及要求

由于所采用的焊釘材質為ML15AL,屬于碳鋼一種,避免焊釘生銹對模塊造成污染,故在焊釘焊接時機應選擇在模塊酸洗鈍化前或酸洗鈍化后進行,優先選擇酸洗鈍化后進行。若選擇酸洗鈍化后進行螺柱焊,焊釘焊縫周邊產生的黑色氧化物采用棉布或百潔布進行擦除即可;若選擇酸洗鈍化前進行焊接,酸洗時應避開該處焊縫及焊釘,不進行酸洗。焊釘焊接完成后,若距離出廠時間較長,應對焊釘進行隔離處理,可采用紙膠帶、保護膜等進行隔離處理。焊釘在焊接及模塊存放過程中應保持干燥,且盡量避免手部直接接觸焊釘,避免生銹。

4)焊釘焊縫無損檢驗

模塊上的螺柱焊焊接完成后應及時清理飛濺、瓷環等物項,瓷環采用敲擊的方式去除,并保證清理干凈,螺柱焊應保證焊縫飽滿,飛邊均勻,同時焊縫進行100%VT檢查[2]以及10%彎曲試驗后的外觀檢查,確保焊縫無裂紋、斷裂等缺陷。

5)焊釘彎曲試驗

模塊上的螺柱焊釘焊接完成后應進行10%的隨機敲擊試驗(錘擊),焊釘的選取由技術員隨機選擇(或過程監督人員選擇)。對于每個焊工,在其開工前和開工后,做下列工作:焊接兩個焊釘(焊接在與實體等厚的不銹鋼板或同實體構件余料上),冷卻后,將其彎到35°。如果發現有裂紋或斷裂,在進行兩個復驗,如果復驗仍不合格,則:①如在開工時,由現場檢查人員對使用焊接工藝參數做出評價,并開不符合項報告;②如在收工時,將該班次所焊的全部焊釘彎到15°進行檢查。

(6)焊縫的背面保護

覆面對接焊縫當焊縫金屬熔覆層厚度<4 mm時,焊縫背面應采用氬氣或其他惰性氣體進行保護,當背肋與厚度小于5 mm的覆面板或包邊焊接時,焊縫背面也應采用氬氣或其他惰性氣體進行保護。

3.3 整體模塊的翻身、倒運

不銹鋼模塊在制作過程中因施工工藝需求,需要進行翻身、倒運操作。對于池壁模塊,因尺寸較大,在車間內可采用兩臺行吊配合翻身,其中一臺行吊為主要吊裝操作,另外一臺為輔助牽引,因此需要在模塊骨架上焊接臨時吊耳便于操作,具體計算[4]驗證過程需要符合GB 50017/GB 5009相關荷載[5]、設計計算[4]要求,并對設計結果導入SAP2000軟件進行有限元分析以確保安全。對于池頂模塊可采用一臺行吊進行翻身,池頂模塊重量小于池壁模塊最大重量,因此不再重復計算,施工過程中具體優化工法措施在安全技術交底中進行明確。

吊裝前嚴格檢查吊耳連接情況,如出現吊耳焊縫不滿足要求,吊耳變形嚴重,吊耳破損等情況,需更換吊耳后再進行吊裝作業。模塊吊裝倒運時,在吊裝倒運過程中對吊索具進行保護,避免吊索具與不銹鋼構件直接接觸,在受力面采取措施,避免模塊因受力產生較大變形。

4 結論

外掛水箱的尺寸大,焊接變形難以控制,加工精度要求高,成品保護要求高,且容易變形,通過三維建模軟件模擬施工情況。同時,數控機床實現批量化生產,大尺寸模塊化使得很多工作在車間完成,在提高制作精度的同時縮短了施工工期,提高安裝效率降低施工成本,同時保證了混凝土澆筑完成之前不銹鋼結構就位的施工思路。

隨著全球經濟的快速發展,核電產業將面臨更大的市場,不銹鋼作為核電一大重要板塊,不銹鋼水箱模塊的合理設計、經濟合理的施工預制方法、防變形工裝顯得尤為重要,這也是我國核電產業走出去,邁向世界的必由之路。